沿海中小型開體泥駁總體設(shè)計關(guān)鍵點分析

曹仁丹,成 辰,2

(1.江蘇現(xiàn)代造船技術(shù)有限公司,江蘇 鎮(zhèn)江 212003;2.江蘇科技大學(xué) 船舶與海洋工程學(xué)院,江蘇 鎮(zhèn)江 212000)

0 引言

泥駁是挖泥船的配套船只,用以運輸、裝卸挖泥船所挖泥沙,執(zhí)行港口或航道的疏浚、填海造島、海上結(jié)構(gòu)物基礎(chǔ)施工等任務(wù)。根據(jù)泄泥方式的不同,可分為封底泥駁、開底泥駁、側(cè)開泥駁、開體泥駁等類型。

封底泥駁依靠吹泥船將泥沙輸送至填泥區(qū),這種船型目前已不多見,被具有吹沙功能的挖泥船取代。開底泥駁通過開啟船底的活動門進行卸泥,側(cè)開泥駁的泄泥口設(shè)在兩舷。這2種泥駁多用于淺水區(qū)卸泥,泄泥速度較慢。

開體泥駁也稱對開泥駁,由左右2個對稱的縱向片體組成,通過泥艙前后兩端的甲板鉸鏈連接。2個片體繞縱向鉸鏈軸轉(zhuǎn)動,實現(xiàn)泥艙的開閉。拋泥時泥門向下凸出,拋泥速度較快,是深水區(qū)拋泥作業(yè)的首選船型。隨著我國港口、航道及海上設(shè)施建設(shè)的蓬勃發(fā)展,開體泥駁的發(fā)展有著大型化的趨勢。

本文將通過1 800 m3沿海自航開體泥駁(以下簡稱“本船”)的總體設(shè)計,著重對其布置設(shè)計、上層建筑設(shè)計、鉸鏈設(shè)計等關(guān)鍵技術(shù)點進行分析。

1 開體泥駁的工作原理

開體泥駁的2個片體可繞泥艙前后兩端的主甲板鉸鏈轉(zhuǎn)動。泥艙滿載時,船舶的排水量由船舶自重和泥艙內(nèi)泥沙的重量組成,片體重力作用線較浮力作用線更靠近船舶中縱剖面。2個半邊的重力和浮力形成使船體向外張開的力偶,通過油缸的拉力鎖緊2個片體。卸除油缸拉力(或由油缸產(chǎn)生推力)后,片體迅速張開,實現(xiàn)排泥[1],見圖1。

圖1 泥艙滿載狀態(tài)

排泥后,半邊重力作用線向外側(cè)移動,片體浮力作用線更靠近中縱剖面,產(chǎn)生使船體閉合的力偶,與油缸拉力共同作用下使船體閉合,見圖2。

圖2 泥艙卸載狀態(tài)

2 開體泥駁的布置設(shè)計

船舶的布置地位是指船體內(nèi)的容積和甲板面積[2],可通過選擇合適的主尺度、分艙長度等措施來保證。船舶布置地位的大小,往往根據(jù)船舶的功能、機械設(shè)備、駕乘人員等所需而定。開體泥駁兼有載重型船和布置地位型船的特點,在總體設(shè)計時主要解決“裝得下”和“拋得出”2個問題。

2.1 船舶主尺度和排水量

開體泥駁的航程一般較短,對快速性要求較低[3]。為滿足艙容要求,提供足夠的排水量,解決“裝得下”的問題,開體泥駁往往設(shè)計成淺吃水肥大型船舶(型寬/型深≥2.8)[4]。根據(jù)設(shè)計任務(wù)要求,參考母型船數(shù)據(jù),結(jié)合對多艘開體泥駁的主尺度進行線性回歸,確定本船主尺度如下:船長72.8 m,型寬15.0 m,型深5.2 m,吃水4.0 m。

開體泥駁的排水量由船舶自重和泥艙內(nèi)泥沙的重量兩部分組成。船舶自重可根據(jù)母型船數(shù)據(jù)進行估算,在計算泥沙重量時密度不應(yīng)取小于1.4 t/m3,不裝運石塊的開體泥駁的密度不大于1.8 t/m3。實際上,可裝載泥沙密度是衡量開體泥駁性能的一項重要指標(biāo)。本船在計算時取1.67 t/m3。

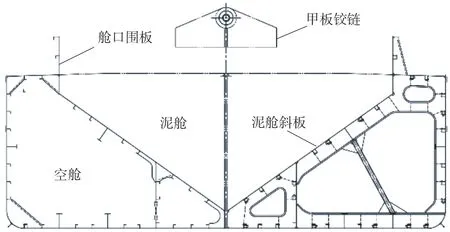

2.2 泥艙的設(shè)計

根據(jù)設(shè)計任務(wù)要求,本船的泥艙容積需達到1 800 m3。開體泥駁泥艙容積的計算方法通常有2種:一是將泥艙上沿設(shè)定為主甲板,二是將泥艙上沿設(shè)定為艙口圍板。由于在某種橫傾狀態(tài)下,若艙口圍板上口低于水平面時,會有海水進入泥艙,因此為留有一定的儲備浮力,滿足穩(wěn)性衡準(zhǔn)要求,海上開體泥駁的艙容計算采用第一種計算方法,內(nèi)河開體泥駁的艙容 計算采用第二種計算方法。本船采用第一種計算方法。

泥艙斜頂板的角度的選取,應(yīng)綜合考慮設(shè)計船舶載運泥沙的粘性和片體開體角度。角度過小會導(dǎo)致拋泥困難,過大則會使泥艙容積減小,一般取大于30°。本船泥艙斜板角度為35°。中橫剖面見圖3。

圖3 開體泥駁中橫剖面

艙口圍板的高度設(shè)定過低則會導(dǎo)致船舶進水點過低,降低穩(wěn)性。考慮到施工人員會在艙口圍板附近進行沖泥作業(yè),因此艙口圍板的高度一般應(yīng)不小于海船舷墻的高度,不宜大于1.5 m。

2.3 油缸艙的設(shè)計

一般情況下,開體泥駁泥艙的前后兩端各設(shè)有1個油缸艙,用于安放開體油缸,作為開體泥駁作業(yè)動力的主要來源。油缸艙的長度要便于油缸的安裝和后期的檢修保養(yǎng),這是保證開體泥駁“拋得出”的關(guān)鍵所在。小型開體泥駁的每個油缸艙內(nèi)只有1只油缸。根據(jù)油缸直徑的大小,油缸艙長度一般取2~3道肋距。大、中型開體泥駁需要選配更大直徑的油缸,相應(yīng)油缸的工作壓力也隨之增加。目前,國產(chǎn)油缸柱塞泵的最大工作壓力為31.5 MPa。若設(shè)計油缸工作壓力大于上述指標(biāo),則應(yīng)在每個油缸艙內(nèi)設(shè)置2只油缸。此時,油缸艙長度應(yīng)大于2個油缸耳環(huán)銷子長度之和的1.5倍加上1倍的油缸直徑。但這種設(shè)計方法往往會使油缸艙的長度過長。

以本船后油缸艙為例,該艙位于泥艙和機艙之間,艙內(nèi)設(shè)置2個外觀直徑630 mm的油缸,單根銷子長度為620 mm。采用油缸偏向后側(cè)的布置方法,保證靠近泥艙一側(cè)的油缸支柱距離油缸艙前壁之間的距離大于620 mm,并在機艙前壁正對油缸耳環(huán)銷子的位置設(shè)置水密人孔蓋,以滿足另一支銷子的拆裝距離,見圖4。

圖4 油缸艙設(shè)計

由于油缸兩端的耳環(huán)厚度不同,也有將2支油缸其中1支調(diào)頭安裝的做法。但此種做法會導(dǎo)致液壓油管布管困難,故本船未采用。

油缸艙內(nèi)左右兩側(cè)油缸支柱眼板之間的距離,理論上要等于油缸縮短后的最小長度,但油缸艙為開敞艙室,會有海水進入。考慮海水進入后泥沙雜質(zhì)對油缸功效的影響,左右兩側(cè)油缸支柱眼板之間的距離,應(yīng)略大于油缸縮短后的最小長度,以100~200 mm為宜。

2.4 機艙的設(shè)計

開體泥駁的2個片體艉部各有1個機艙,屬于艉機型船舶。機艙內(nèi)的主要設(shè)備包括主機、變速箱、發(fā)電機、配電板、變壓器、液壓缸油泵等,應(yīng)盡量對稱布置。

液壓缸油泵的驅(qū)動有電動和電動+軸帶2種方式。后者可使開體操作簡便,但需要增加1臺齒輪箱和若干泵閥,機艙長度也略有增加。考慮到作業(yè)時發(fā)電機組一般不停機,本船采用加大發(fā)電機組功率的做法,不配軸帶裝置。

3 上層建筑設(shè)計

開體泥駁的上層建筑主要包括抬高上建和艉甲板室兩部分。

開體泥駁的抬高上建通過甲板室鉸鏈與艉升高甲板連接。開體時,抬高上建大體保持水平狀態(tài),見圖5。抬高上建不宜設(shè)計得過重、過高,在船舶縱向上應(yīng)與后甲板鉸鏈留有一定的距離,方便后期對甲板鉸鏈的保養(yǎng)維修,見圖6。抬高上建面向泥艙的一側(cè)還應(yīng)設(shè)置擦窗平臺。

圖5 甲板室鉸鏈運動軌跡

圖6 抬高上建設(shè)計

開體泥駁的艉甲板室一般對稱布置在2個片體上,直接與艉部甲板焊接。該甲板室主要包含下機艙的梯道口、CO2室、煙囪等,還應(yīng)盡可能布置1間更衣室和洗衣房,方便施工人員的盥洗清潔。左右艉甲板室的間距要確保能避免開體時相互觸碰,見圖7。同理,舷墻、艙口圍板等在船體中線處的設(shè)計也要考慮到這一點。

4 鉸鏈設(shè)計

4.1 甲板室鉸鏈設(shè)計

甲板室鉸鏈一側(cè)為上下鉸鏈支座直接鉸接(簡稱“鉸鏈側(cè)”),另一側(cè)為上下鉸鏈支座通過搖臂鉸接(簡稱“搖臂側(cè)”),見圖5。3個鉸接點和甲板鉸鏈(即開體轉(zhuǎn)動軸心)組成4點連桿機構(gòu)。開體時,兩側(cè)下鉸鏈支座隨片體繞甲板鉸鏈轉(zhuǎn)動,在上層建筑重力作用下,搖臂發(fā)生微小擺動。同時,在任意開體角度下,3個鉸接點構(gòu)成1個三角形。根據(jù)三角形的穩(wěn)定性,保證抬高上建平穩(wěn)地固定在某一位置。

圖7 艉甲板室設(shè)計

上層建筑的抬高高度與甲板室鉸鏈的大小有關(guān)。由圖5可知,上建的抬高高度略大于鉸鏈支座眼板的圓環(huán)直徑加上搖臂眼板的圓環(huán)直徑。因此,在甲板鉸鏈的強度計算中,應(yīng)控制好支座、搖臂的眼板圓環(huán)直徑,在保住強度的前提下不宜取值過大。

作為運動部件,甲板室鉸鏈還應(yīng)設(shè)計便于加油的潤滑裝置。鉸鏈支座和艉升高甲板、上層建筑最底層甲板的接觸部位,也應(yīng)做好相應(yīng)的加強。

4.2 甲板鉸鏈設(shè)計

甲板鉸鏈的設(shè)計依據(jù)為載荷,包括靜載荷和動載荷兩部分[5]。各個船級社規(guī)范中都給出了靜載荷的計算公式。動載荷的計算一般有3種方法:一是經(jīng)驗公式法;二是在靜力的基礎(chǔ)上乘以一定的經(jīng)驗系數(shù);三是根據(jù)弗勞德數(shù)和斯圖羅哈數(shù)相同的原則,通過母型船動載荷進行換算。

常見的甲板鉸鏈結(jié)構(gòu)有“2+1”和“3+2”型。根據(jù)計算所得的總載荷,本船甲板鉸鏈采用“3+2”型設(shè)計,見圖8。鉸鏈支座向下延伸進艉升高甲板平面以下,左右與甲板強橫梁相連,保證開體力的傳遞。甲板鉸鏈支座板厚較厚,與其連接的甲板區(qū)域要做好加強工作。甲板鉸鏈中也應(yīng)包含潤滑系統(tǒng)。

5 結(jié)論

(1)在開體泥駁總體設(shè)計時,要著重考慮開體運動對船體的影響,上建、舷墻、中縱處艙口圍板等處的設(shè)計要確保能避免開體時相互觸碰。

(2)油缸艙的長度和寬度,需根據(jù)油缸的數(shù)量和尺寸,兼顧油缸的布置和拆裝工藝綜合考量,油缸左右眼環(huán)之間距離應(yīng)略大于油缸原始長度。

圖8 甲板鉸鏈設(shè)計

(3)甲板室鉸鏈的實質(zhì)為4點連桿機構(gòu),在滿足強度的前提下取值不宜太大。 (4)甲板鉸鏈設(shè)計載荷中動載荷的計算有3種方法,可根據(jù)總載荷的大小,選擇合適的結(jié)構(gòu)形式。