氣門間隙對進氣門工作可靠性的影響

葛堅,崔彥軍,趙志強,張青鋒,李治明,向寶山

河南柴油機重工有限責任公司,河南 洛陽 471039

0 引言

柴油機氣門是保證發動機動力性、經濟性、可靠性的重要零部件,是氣缸內高溫、高壓氣體的重要密封部件。氣門承受高溫條件下氣門落座時產生的沖擊性交變載荷及缸內燃燒產生的氣體沖擊載荷[1-2],并且隨著柴油機強化程度和排放要求的提高,氣門的工作環境更加惡劣,爆發壓力更大,燃燒溫度更高,所承受的機械應力與熱應力更高,對氣門的可靠性提出了更高要求。優化材質選擇、凸輪型線設計、氣門間隙設計等,均有利于提高氣門的可靠性[3-4]。

本文中針對某船用發動機進氣門斷裂,進行排查分析,確定故障原因,并采用動力學仿真及有限元分析驗證,提出解決方案,有效解決進氣門斷裂問題。

1 故障分析

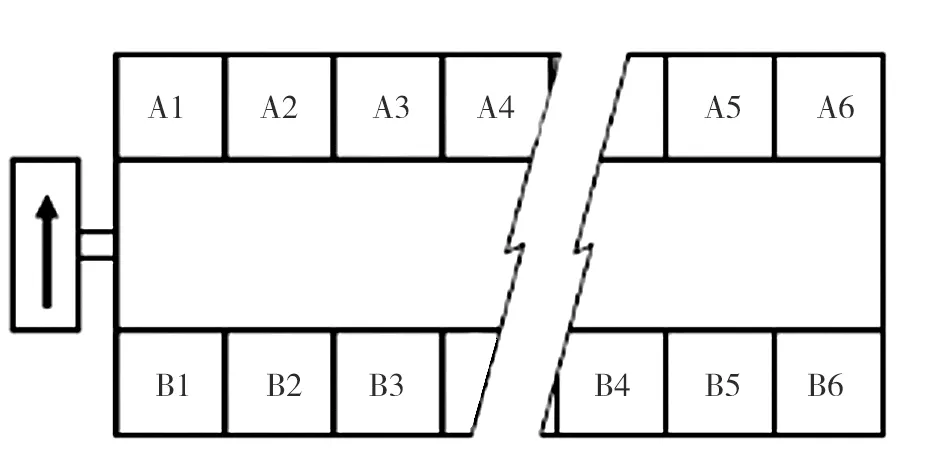

某船配備4臺結構相同的V型12缸柴油發動機,記為1#~4#。該船發動機結構簡圖如圖1所示,其中面向飛輪左、右兩側分別記為A、B列,靠近飛輪端為A1、B1缸、遠離飛輪端為A6、B6缸。船體累計運行5 903 h時,3#發動機出現機油壓力波動,3#發動機A5氣缸附近有機油滲出,立即停止3#發動機工作,機器冷卻后,拆檢A5氣缸,發現該氣缸進氣門脫落且進氣門閥桿與閥盤接觸的根部斷裂,活塞破裂,氣缸套有裂紋。進氣門斷口為疲勞斷裂,A4、A6氣缸燃燒室內有零部件損壞后產生的顆粒物,A1缸內有機油形成的積液,A2、A3缸未發現異常,B1~B6缸未發現異常,使用手動盤車裝置檢查發動機無明顯卡滯現象。

圖1 發動機結構簡圖

1.1 氣門影響因素

1.1.1 技術因素

3#發動機進氣門技術規格已批量應用10余年,在此期間未做過技術變更,排除進氣門技術因素引起的故障。

1.1.2 裝配過程

查閱故障機裝配檔案,該發動機進氣門及其配套零部件裝配過程嚴格按照作業指導書要求進行裝配、調整和檢驗,裝配過程符合工藝要求。

1.1.3 強度分析

按照進氣門技術要求測試3#發動機進氣門常溫下的抗拉強度、500 ℃高溫下的抗拉強度和屈服強度,進氣門常溫下的抗拉強度為1 436 MPa,500 ℃高溫下的抗拉強度和屈服強度分別為841、756 MPa。檢測結果表明該進氣門常溫和高溫下力學性能符合技術要求[5-6],檢測斷裂進氣門閥桿、閥盤的硬度及化學成分等,均滿足技術要求。

按照零部件入廠檢驗要求,對故障缸進氣門配套件中的氣門鎖夾、彈簧座、彈簧、旋轉座、搖臂、調節螺釘、氣門導管、閥座等相關零部件進行檢查,檢查結果均滿足技術要求。

1.1.4 氣門檢查

氣門檢查主要包括對氣門間隙、氣門冷卻、發動機運行進行檢查。

1)氣門間隙

發動機氣門搖臂與氣門之間、氣門與閥座之間經過長時間的相互運動及沖擊,產生磨損,導致氣門間隙變化,需要定期檢查氣門間隙并進行調整[7-9]。

測量3#發動機未出現故障缸的進氣門間隙,發現B1、B2、B3、A4、A6的進氣門間隙分別為1.95、1.95、2.25、1.75、2.15 mm,均遠大于進氣門間隙應為0.30 mm的規定,不符合進氣門間隙設計要求。

2)氣門冷卻

當發動機氣缸蓋水道堵塞時,引起氣缸蓋冷卻不良,導致氣門散熱異常,影響氣門機械性能。檢查故障發動機的氣缸蓋水道,未發現明顯堵塞現象;檢查其他氣缸蓋,均未發現水道堵塞現象。

3)發動機運行

發動機在過載狀態下運行時,進氣門的熱負荷、機械負荷均超出正常工作狀態,熱負荷升高會導致氣門過熱,影響氣門機械性能。經調查該船發生故障時,較長時間內未有過載運行記錄。

1.2 進氣門斷口分析

進氣門發生斷裂位置為頭部圓錐面與閥桿直線段過渡位置,斷口形貌如圖2所示。由圖2可知:進氣門斷口處裂紋從進氣門表面周向多處開始,向中心部擴展;擴展區有明顯疲勞貝紋線,為疲勞斷裂;斷口表面粗糙,心部斷裂區面積較大。分析原因為進氣門頭部圓錐面與閥桿直線段過渡位置相對薄弱,氣門間隙明顯增大時,進氣門與閥座之間的撞擊力增大,進氣門承受的載荷變大,導致進氣門斷裂。

圖2 進氣門斷口形貌

1.3 氣門間隙調整

為避免氣門落座時對閥座產生較大的沖擊力,在凸輪軸型線設計時預留過渡段,氣門間隙設置與過渡段設計密切相關,且氣門間隙調整有嚴格的工藝要求。該V型12缸發動機的發火順序為A1—B2—A5—B4—A3—B1—A6—B5—A2—B3—A4—B6,當某氣缸處于壓縮上止點時,該缸進、排氣門全關,氣門推桿處于最低位置,可輕松轉動,同一時刻有一個對應缸處于排氣上止點,該對應缸進、排氣門全開,其余各缸處于中間狀態,此時僅處于壓縮上止點的氣缸可調整氣門間隙,其余各缸均不可調整氣門間隙,待處于壓縮上止點位置的氣門間隙調整完畢后,手動盤車,按照發火順序依次調整其余各缸氣門間隙[10]。

當氣缸未處于壓縮上止點時調整氣門間隙,引起氣門實際間隙過大,改變了正常的配氣相位,造成進、排氣門延時開啟且提前關閉,縮短了進、排氣門的有效開啟時間,降低了氣門的實際開啟高度,不利于氣缸內廢氣排出與新鮮空氣進入,發動機功率下降;進、排氣門間隙過大還造成運動副間產生沖擊力,導致氣門搖臂與閥桿頂部之間、氣門與閥座之間的撞擊力增大,加快配氣凸輪、挺柱、搖臂、氣門導管等配氣機構相關零部件磨損,縮短零件使用壽命[11]。在氣門工作過程中,氣門鎖夾下邊緣和閥桿下部靠近閥盤處的薄弱部位易造成應力集中,致使氣門損壞。

經調查,在停機狀態下調整3#發動機氣門間隙時,查找所有能轉動的氣門搖臂推桿,調整對應氣缸的氣門間隙,完畢后再盤車360°,調整其余氣缸氣門間隙,該方法不符合氣門間隙調整工藝要求。

2 仿真計算

2.1 動力學仿真

進氣門間隙分別為0.3、1.0、2.0 mm時,進行配氣機構動力學仿真計算,模擬進氣搖臂與進氣門之間的接觸力、進氣門落座力的變化,結果如圖3所示。

a)進氣搖臂與進氣門之間的接觸力 b)進氣門落座力

由圖3可知:隨著進氣門間隙增加,進氣搖臂與進氣門接觸力增大,進氣門落座力明顯增大;進氣門間隙為0.3、1.0、2.0 mm時,進氣搖臂與進氣門最大接觸力分別約為1.8、4.0、5.6 kN,進氣門最大落座力分別約為2.5、3.1、9.5 kN。

基于摩擦學理論,材料的沖擊磨損與沖擊力成正比,進氣門間隙增大時,閥盤落座力振動沖擊增大,進氣門受到的拉伸力增大,進氣門閥盤根部產生疲勞源,在發動機高速運轉時,進氣門進行上下往復運動,導致進氣門斷裂[12-14]。

2.2 有限元分析

進氣門間隙分別為0.3、2.0 mm時,將進氣搖臂與進氣門之間的接觸力、進氣門落座力導入有限元軟件安全系數,進行疲勞分析[15],安全系數分析結果如圖4所示。

由圖4可知:進氣門間隙分別為0.3、2.0 mm時,進氣門安全系數最小區域均為閥桿上部靠近鎖夾下邊緣和閥桿靠近閥盤處;進氣門間隙為0.3 mm時,最小安全系數為1.76;進氣門間隙為2.0 mm時,最小安全系數為1.31;隨著進氣門間隙增大,安全系數明顯下降。

a)0.3 mm b)2.0 mm

2.3 解決方案

發動機設計過程中已規定發動機的各缸發火順序、發火間隔角等,僅能調整氣缸位于壓縮上止點位置時的氣門間隙。當氣缸位于壓縮上止點時,用手旋轉進氣門對應的推桿,可轉動,此時可按標準調整氣門間隙,其余各缸氣門間隙均不可調整,待該缸氣門間隙調整完畢后,盤車360°,依次調整其余各缸氣門間隙。

為降低操作難度,在飛輪上刻有各缸上止點對應的角度,同時在機體上安裝1個正時指針,當指針位置指向飛輪上對應的氣缸時,即表明該缸處于上止點位置,通過判斷氣門推桿是否能夠轉動,確定壓縮上止點,調整氣缸氣門間隙。

更換發動機故障部件,按照標準重新調整氣門間隙,船體行駛2 200 h后,未再出現此類故障。

3 結論

1)進氣門間隙過大造成進氣搖臂與進氣門接觸力增大,進氣門落座力明顯增大,安全系數明顯下降,導致進氣門斷裂,影響發動機正常工作。

2)發動機氣門間隙屬于設計時的固有屬性,需嚴格按照工藝及維護保養要求進行調整,當氣缸位于壓縮上止點時才可調整氣門間隙,并按照發火次序,依次調節其余各缸氣門間隙。