船用斷路器抗搖擺性能分析研究

奚育宏,谷騰飛,于慶瑞,王 軍,孫 濤,黃文輝

(1. 甘肅機電職業技術學院,甘肅 天水 741001;2. 上海大學機電工程與自動化學院,上海 200444;3. 甘肅省中高壓開關工程技術研究中心,甘肅 天水 741024;4. 西安交通大學電氣工程學院,陜西 西安 710049)

0 引 言

船舶真空斷路器是船舶電力系統中極其重要的控制和保護設備,其工作的穩定性和可靠性對保證電力系統的穩定運行發揮著重要的作用[1]。非接觸爆炸激起的海浪會引起船體產生大幅度的搖擺。搖擺運動可分為橫搖、縱搖和首搖3 種運動狀態[2]。船體搖擺會導致船舶真空斷路器的工作姿態發生改變,從而對設備工作性能和分合閘可靠性造成不良影響。因此開展對真空斷路器觸頭系統在搖擺載荷下的變化關系研究具有重要意義。

關于搖擺理論的研究早在18 世紀就已經開始,1861 年,Froude[3]研究了入射波作用下船體的橫搖運動,提出了古典運動理論;隨后Kriloff[4]對船體垂蕩、縱搖運動與入射波的關系進行了理論研究,上述的研究工作共同奠定了船體搖擺運動的理論基礎。盡管理論方面的研究較為成熟,而國內外對搖擺工況下船用設備動態特性的研究較少,目前的研究主要集中在有限元法和解析法方面。在有限元法方面,Chen 等[5]基于機構動態特性完成了對高壓真空斷路器的有限元建模和仿真分析。Zhu 等[6]對真空斷路器在分合閘中由觸頭振動引起的電弧對觸頭的燒蝕現象進行了探究,在保證正常開閉的前提下提出了動靜觸頭和支撐架之間的最優質量比和等效剛度比。Jiang 等[7]基于渦流原理設計了一種短沖程快速排斥機構,實現了對動觸頭閉合或分離時反向速度的動態抑制。在解析法方面,Lei 等[8]建立了速度特性、接觸超調和回彈幅度之間的函數關系,通過對數值方面的校核實現了對接觸超調和彈跳沖擊的有效抑制。Hashemi 等[9]研究了外界磁場對真空電弧的影響,提出了一種電流過零滅弧來 提升觸頭開斷能力的新方法。Chen 等[10]提出了魯棒優化設計的概念,綜合考慮了操動機構各個部件的公差,建立了多目標優化的非線性規劃問題模型來探究 各個變量的最優參數。

綜上所述可知,目前學者對真空斷路器內某個系統或部件的研究較多,但對真空斷路器抗搖擺方面幾近空白。本文從數值計算的角度出發,建立真空斷路器整機動力學模型,基于線性和非線性搖擺理論以及相關標準確定不同工況下的搖擺載荷,實現對不同搖擺工況下船舶真空斷路器動態特性的研究。最后,開展真空斷路器搖擺試驗驗證動力學模型的準確性和仿真結果的可靠性,針對真空斷路器在搖擺載荷下的薄弱部位進行優化設計。

1 非線性搖擺運動模型的建立

1.1 搖擺運動的形式和特點

船舶的運動形式可以總結為3 個方向上的搖擺運動,搖擺運動可分為縱搖、橫搖和首搖,相同的搖擺誘因作用在船體及船體周圍的不同位置處就可能引起不同的搖擺運動,因此船體的搖擺運動非常復雜。

1.2 搖擺運動模型的構建

對于船用設備搖擺模型的建立,目前主要是基于Conolly 理論來分析和研究,但該理論只適用于線性搖擺狀態(搖擺角度小于8°),對于非線性搖擺運動(搖擺角度大于8°)需引入非線性搖擺恢復力矩和搖擺阻尼力矩構建船舶非線性搖擺運動數學模型,船體搖擺運動瞬時位置受力如圖1 所示。

圖 1 船體搖擺運動瞬時位置受力分析Fig. 1 Force analysis of the transient position of the hull swaying motion

非線性橫搖運動的搖擺恢復力矩為:

式中:C1,C3與C5均為常數。

非線性阻尼力矩為:

式中:B1, B2均為常數。

將非線性搖擺恢復力矩和非線性阻尼力矩代入得非線性搖擺運動方程為:

同理,可對其左右兩側同除Ix+?Ix后得:

考慮到有效波傾與表面波傾的關系可得:

在等式右側即可輸出船體的搖擺角,反之根據搖擺角就可以確定船用設備的慣性載荷和力矩。經過上述推導可以得出設備搖擺運動與所受載荷之間的聯系,便于確定斷路器受到的輸入激勵。

在數值模擬時,搖擺角度和周期可以根據相關比較準備來確定,搖擺工況可以做簡諧運動周期變化處理,用正弦角位移曲線模擬搖擺載荷,如下式:

式中:θ為船體在t時刻的傾斜角;A為船體的最大搖擺角度;ω0為正弦運動的角頻率;?0為起始時的相位角。

根據國軍標GJB150.23A-2009 軍用裝備實驗室環境試驗方法第23 部分:傾斜和搖擺試驗 [11]中搖擺環境規定,水面艦船的搖擺參數如表1 所示。

表 1 水面艦船搖擺參數Tab. 1 Surface ship sway parameters

將表中的搖擺參數代入公式就可實現對不同搖擺方向、搖擺周期和搖擺角度的載荷模擬。

2 船用斷路器動力學模型的建立

2.1 模型建立和簡化

本文研究對象為某型船用高壓真空斷路器。整個斷路器主要由儲能部分(合閘彈簧)、傳動部分(連桿機構)和控制部分(操動機構)組成。分閘彈簧為左右對稱布置,合閘彈簧則居中安裝,起到負載均衡降低沖擊的作用。

船用斷路器結構復雜,若對設備按照實際結構建立動力學模型必然會導致網格劃分質量較差,出現求解不收斂等情況。因此,需對其進行合理的簡化,幾何模型簡化需遵循以下2 條基本原則:

1)簡化的模型結構對計算結果影響較小;

2)簡化后模型質量及網格劃分質量有明顯改善。

經簡化處理后,設備重量由557 kg 降至530.6 kg,簡化前后質量偏差為4.7%,偏差較小,符合數值計算的前處理要求,最終建立的斷路器動力學模型如圖2 所示。

圖 2 斷路器動力學模型Fig. 2 Circuit breaker dynamics model

2.2 材料屬性、模型約束和邊界條件

斷路器的動靜觸頭為銅件以提高滅弧室的導電和耐熱性能,支撐絕緣子、玻璃布板以及絕緣拉桿為環氧樹脂材料,以提高其耐熱性和絕緣性。其他零部件為常見金屬材料。船用斷路器的數值計算主要涉及到材料密度、彈性模量和泊松比這3 個材料屬性參數,主要零部件的材料屬性如表2 所示,主要零部件的約束如表3 所示。

表 2 主要零部件的材料屬性Tab. 2 Material properties of main components

表 3 主要部件的連接關系Tab. 3 Connection relationship of main components

整個模型共產生了256 個約束關系,主要用到固定副、旋轉副和平移副,以彈簧壓縮或拉伸來實現對驅動源的模擬,通過上述設置完成了斷路器各零部件約束關系的建立。

斷路器支撐架底部與基座通過螺栓進行連接,在靜力學分析模塊添加螺栓預緊力和標準地球重力后,再將角度?時間激勵施加于基座底部。

根據表1 確定的搖擺參數,在橫搖搖擺傾角為±45°下,分別施加3 s,5 s,7 s,9 s,11 s 和14 s 的搖擺周期;在縱搖搖擺傾角為±10°下,分別施加4 s,6 s,8 s 和10 s 的搖擺周期,以不同搖擺方向和周期作為變量研究斷路器在搖擺載荷下的響應特性。

3 搖擺響應分析

在數值計算后,將不同方向和周期下的響應劇烈部位及其應力值進行匯總,為便于探究不同搖擺工況對斷路器動態特性的影響,引入無量綱失效系數“η值進行描述,η的計算方式如式(7)所示。在仿真中存在12 個考核點的動態響應較大,考核點如圖3 所示” 。

圖 3 設備考核點示意圖Fig. 3 Schematic diagram of equipment assessment points

可以看出,當失效系數η<1 時,認為結構安全;η越小,則表明斷路器在該考核點的抗搖擺性能越好。

選取對斷路器分合閘性能影響較大的4 個考核點,即考核點8、9、10 和11,經計算η值后生成的曲線如圖4 和圖5 所示。

圖 4 橫搖不同周期下的η 值Fig. 4 η values for different periods of transverse shaking

圖 5 縱搖不同周期下的η 值Fig. 5 η values for different periods of longitudinal shaking

可知,在橫搖工況下當搖擺周期為3 s,傾斜±45°時的應力響應最為嚴酷;在縱搖工況下周期為4 s,傾斜±10°時最為惡劣。此外還可以看出,當傾斜幅度一定時,隨著搖擺周期的延長,應力響應呈現快速降低的趨勢,尤其是在橫搖工況下這種衰減就更為明顯。這主要是因為隨著周期的延長,設備的最大切向加速度和最大徑向加速度將會迅速降低的緣故。橫搖工況下在考核點8(支撐絕緣子)、考核點10(動觸頭接頭)處的強度破壞最為劇烈,最大η值分別為0.991 和1.554,需對其進行強度校核;在縱搖工況下的最大η為0.89,發生在動觸頭接頭處,存在較大的破壞風險。

在橫搖周期為3 s,傾斜±45°及縱搖周期為4 s,傾斜±10°下的整體應力云圖及最大應力部位如圖6 和圖7所示。

圖 6 橫搖周期為3 s,傾斜±45°下的應力響應Fig. 6 Stress response with a transverse rocking period of 3 s and a tilt of ±45°

圖 7 縱搖周期為4 s,傾斜±10°下的應力響應Fig. 7 Stress response with a longitudinal rocking period of 4 s and a tilt of ±10°

從橫搖和縱搖的最大應力發生部位來看,動觸頭接頭處的應力主要集中在下端,即動觸頭與動觸頭接頭的連接處,最大應力為365.26 MPa。出現此問題的主要原因是由于接頭處起到向動觸頭傳遞搖擺載荷的作用,承受的負載較大,易發生應力集中。

4 斷路器耐搖擺試驗

為驗證上述模型和仿真分析的準確性,對斷路器進行了耐搖擺試驗。試驗設備采用基于典型Stewart 機構設計而成的六自由度搖擺臺。

以橫搖周期3 s,搖擺幅度±45°以及縱搖周期4 s,搖擺幅度±10°為例將仿真和由試驗計算后的等效應力進行對比,對比結果如表4 和表5 所示。

表 4 橫搖時等效應力試驗及仿真結果Tab. 4 Equivalent force test and simulation results during transverse rocking

表 5 縱搖時等效應力試驗及仿真結果Tab. 5 Equivalent force test and simulation results during longitudinal shaking

由表4 和表5 可見,試驗與仿真的應力響應趨勢基本一致,在不同搖擺工況下兩者的相對誤差均小于10%,驗證了仿真模型的準確性。從總體上看仿真值要略小于試驗值,說明在進行數值仿真和優化時需要留有較大的安全裕度以保證設備的耐搖擺性能。

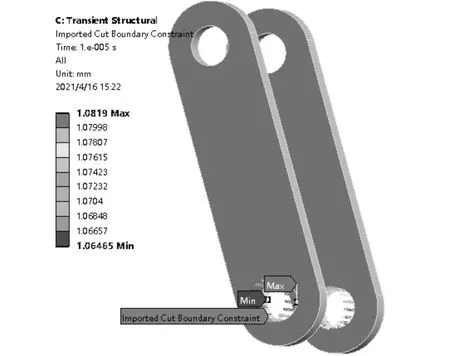

5 斷路器耐搖擺局部優化設計

根據整體分析的結果可知,應力分布主要集中于斷路器下端接頭,故在三維軟件中對其采取局部倒圓角進行處理。考慮到斷路器下端接頭所受到的力是由U 形板自下而上傳遞而來的,故在本模型中將子模型局部加在區域設定在下端U 形板處。具體的加載位置如圖8 所示。

圖 8 載荷加載位置圖Fig. 8 Loading position diagram

優化變量為接頭半徑R和接頭圓角半徑L,高度保持不變,提升接頭結構的抗搖擺能力。動觸頭開孔直徑應與接頭直徑相等,以便兩者保持綁定接觸連接關系,動觸頭和觸頭接頭結構示意圖如圖9 和圖10 所示,結構的初始參數及取值范圍如表6 所示。

圖 9 動觸頭接頭示意圖Fig. 9 Schematic diagram of the dynamic contact connector

圖 10 動觸頭結構示意圖Fig. 10 Schematic diagram of the structure of the dynamic contact

表 6 動觸頭接頭結構初始參數及取值范圍Tab. 6 Initial parameters and range of values of dynamic contact joint structure

以結構的最大應力Dmax為優化目標,以優化變量的取值范圍作為約束條件,約束條件為:

目標函數表示為:

對于動觸頭接頭處,總共進行了63 次迭代,在經過32次迭代計算后目標值穩定在170 MPa 附近,迭代曲線如圖11 所示。

圖 11 動觸頭接頭應力尋優迭代曲線Fig. 11 Iterative curve of dynamic contact joint stress search

在迭代的前幾步,目標函數的波動十分明顯,通過不斷的迭代,目標函數下降的趨勢越來越小,收斂過程也越發困難。由此可以看出在優化設計的開始階段,不合理的尺寸設計在前幾次迭代就會被刪除,后面的迭代過程是對設計區域和尺寸的尋優逼近,因此可以在接近目標值的附近選取一個便于加工和生產的尺寸即可。經過63 次迭代,目標函數由365.26 MPa 降至166.1 MPa,最大應力值下降了54.5%,使得設備足以滿足使用要求。

6 結 語

本文面向船用斷路器抗搖擺性能的需求,建立船用斷路器動力學模型,根據構建的非線性搖擺運動數學模型和搖擺參數,模擬斷路器在搖擺工況下的動態響應,分析了斷路器在不同搖擺方向、搖擺角度和搖擺周期下的應力分布,得出如下結論:

1)由斷路器瞬態分析結果可知,在各種搖擺工況下,斷路器的變形和應力最大位置均出現在斷路器滅弧室下端接頭部位。

2)通過對不同搖擺方向和周期的應力分布對比,當方向相同時搖擺周期越短則對應的應力破壞越大;當方向不同時,縱搖相較于橫搖其應力分布會有所改善,在對斷路器進行安裝時應盡量選擇縱搖以降低應力分布,提高斷路器的穩定性和可靠性。

3)由應力分布可知,動觸頭底部接頭位置出現了應力過大的情況,通過采取增設圓角的方式進行優化,經過63 次迭代計算,優化結果顯示最大應力值下降了54.5%,設備強度滿足使用要求。