快堆MOX燃料中模浮動壓制技術研究

張 寒,朱桐宇,張順孝,王軍平,屠振華

(中核四0四有限公司,甘肅 蘭州 732850)

隨著我國經濟的快速發展,能源問題已成為制約我國經濟健康綠色可持續發展的重要因素。我國核電發展遵循“近期發展壓水堆、中期發展快堆、遠期發展聚變堆”三步走的技術路線。發展快堆技術已成為我國的既定方針。以鈉冷快堆為代表的第4代核反應堆具有鈾資源利用率高和安全性好的優點,對我國能源發展、促進社會進步、實現碳達峰碳中和具有重要意義[1-2]。而鈾钚氧化物混合燃料(MOX燃料)由于具有以下優點而成為鈉冷快堆主要候選燃料:可提高鈾資源利用率;緩解乏燃料儲存壓力,有利于保護環境和防止核擴散;有較高的增值比。20世紀70年代以來,世界上已有多個國家建成了能使用MOX燃料的示范快堆,并開展了大量研究,積累了豐富的基礎數據,因為其性能數據都很確定,氧化物燃料作為快堆的首選(基準)燃料得到了全世界的公認[3-4]。MOX燃料技術是一項高度敏感的技術,直接從國外引進非常困難。MOX燃料的自主發展將對我國快堆發展、打破國外技術壟斷發揮重要的推動作用。我國在MOX燃料技術研究方面起步較晚[5-6],中核四0四有限公司已建成國內首條具備熱試條件的MOX芯塊實驗線,并進行了長達數年的技術研究[7-9]。

MOX芯塊制備主要包括原料預處理、球磨、壓制和燒結等工序,其中壓制是僅次于燒結的重要工序[6]。壓制生坯的性能在很大程度上決定著燒結芯塊的性能,壓制過程中的缺陷往往是芯塊的重大缺陷來源,并且很難在燒結過程中進行改善,從而增加了返料回收的比例。生坯性能主要表現在生坯密度、生坯強度和生坯微觀組織,其中生坯的密度和添加的造孔劑直接決定芯塊的最終密度;生坯的強度能保證生坯在裝舟和轉運過程中的完好性,并直接決定芯塊的最終強度;生坯宏觀裂紋和微觀裂紋在燒結過程中會繼續存在,并阻止鈾钚氧化物的擴散過程,從而導致芯塊的微觀缺陷和富集相的形成[10]。

雖然在MOX實驗線上對生坯壓制進行過部分研究[11],但由于某現場與實驗線在設備構造、設備產能和設備原理等方面存在很大差異,特別是某現場首次采用多沖頭中模浮動壓制,加壓方式為電壓油壓混合式,不同于實驗線上的單沖頭雙向壓制,加壓方式為油壓。核燃料領域壓制大多采用旋轉壓制,目前多沖頭中模浮動壓制機理尚未見報道,未形成系統性研究體系。

Al2O3由于熔點和MOX燃料接近,且具有高硬度的特點,比利時MOX燃料生產廠生產MOX燃料時采用Al2O3作為模擬料,用于研究各工序的影響規律和機理。基于此,本文也以Al2O3為模擬料開展MOX燃料多沖頭中模浮動壓制機理研究,通過條件實驗優化壓制條件,并在優化條件下對生坯進行燒結,在此基礎上探索多沖頭中模浮動壓制生坯的機理,為我國快堆MOX燃料技術的研究提供直接的數據支撐和理論指導。

1 實驗材料與方法

1.1 主要設備與材料

高溫電阻燒結爐,德國XERION;三維混料儀,北京博德恒悅科貿有限公司;尺寸外檢系統,日本日立公司;Sigma500掃描電鏡,德國蔡司公司。

Al2O3粉末:200~300目,分析純,天津科密歐化學試劑有限公司。實驗前在生產線經過球磨、混料、制粒、混合球化后的Al2O3粉末與硬脂酸鋅混合,硬脂酸鋅摻入量為0.8%(必須使用新的硬脂酸鋅粉末)。

1.2 實驗方法

1) Al2O3模擬生坯壓制

在某現場壓制裝置上進行多沖頭壓制(非標),壓制方式為中模浮動壓制,具體過程為:1) 將中模浮動至填料高度后將摻有硬脂酸鋅的Al2O3粉末裝填入中模中;2) 上沖進行加壓,使中模下降至壓制位置;3) 將上沖頭加壓至設置壓力(40~180 kN)后開始壓制,保壓一段時間后,壓力下降到脫模維持壓力;4) 在脫模維持壓力下中模下降,完成生坯脫模。

2) Al2O3模擬芯塊燒結

將不同壓制壓力下制備的生坯放入高溫電阻燒結爐中,采用全程干氫燒結,并控制爐壓穩定在8~10 kPa,400 ℃脫蠟2 h,分別在1 550、1 600、1 650 ℃下燒結5 h。燒結完成后,對芯塊進行密度、強度和微觀組織表征。

3) 表征

采用Zeiss Sigma500掃描電鏡分析壓制后的生坯和燒結樣品的微觀組織。根據實驗測量的生坯和燒結樣品的質量m和體積V計算密度。測量采用萬能力學試驗機測試生坯和燒結樣品的強度,其中軸向和徑向壓潰強度的計算公式如下:

(1)

(2)

其中:K軸向和K徑向分別為軸向和徑向強度,MPa;F軸向和F徑向為軸向和徑向壓潰負荷,N;S為軸向受力面積,mm2;T為試樣厚度,mm;D為試樣外徑,mm;L為試樣長度,mm。

2 結果與討論

2.1 壓制壓力對生坯性能的影響

1) 壓制生坯的微觀形貌

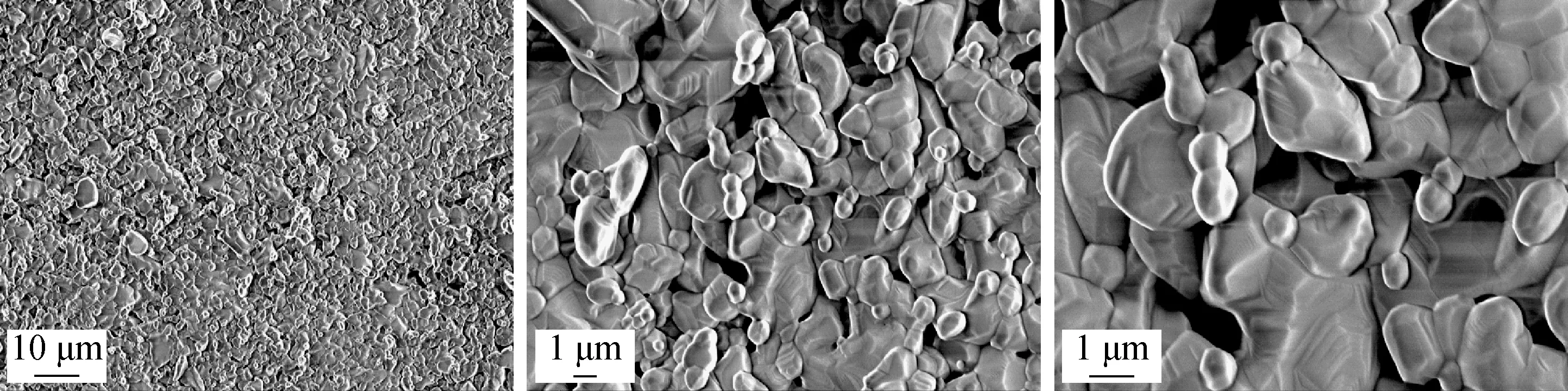

不同壓制壓力下所得生坯的微觀形貌示于圖1。由圖1可見,100 kN壓制壓力下,生坯表面為粉末的壓實體,存在粉末顆粒,這是因為生坯壓制過程中,粉末靠彼此之間的機械咬合力成型。當壓制壓力過高時(160 kN壓制壓力下)生坯表面存在裂紋。

2) 壓制壓力對生坯密度的影響

不同壓制壓力下所得生坯的密度示于圖2a。由圖2a可見,隨著壓制壓力的增大(從40 kN增大到180 kN),生坯的密度逐漸增加(從35.65%TD增加到41.03%TD)。在壓制前,粉末松裝堆積,粉末之間的孔隙較多,導致其松裝密度較小,由于表面之間存在摩擦力,粉末顆粒彼此搭架形成拱橋現象。在壓制初始階段,隨著施加壓力的逐步增加,由于力的作用顆粒出現位移,拱橋現象被破壞,使得顆粒間的孔隙度減小,接觸面積增加。隨著壓制壓力的繼續增加,由于壓力逐漸超過顆粒表觀屈服應力,顆粒開始變形并出現破碎,顆粒間的接觸也由之前的點接觸變為面接觸,顆粒形狀由球形變為扁平狀,使得顆粒間的孔隙度降低,同時氣體通過壓制模具預留縫隙排出生坯,導致密度有較大幅度提高[12-14]。因此隨著壓制壓力從40 kN增加到180 kN,顆粒的排列和變形更加充分,從而降低了顆粒之間的孔隙率,生坯密度逐漸升高。

粉末的壓制曲線一般滿足以下關系式:

ρ=bpa

(3)

對式(3)取對數得:

lnρ=alnp+b

(4)

其中:ρ為生坯密度,g/cm3;p為單位壓制壓力,MPa;a和b為常數。

采用式(4)對圖2a進行擬合,結果示于圖2b,R2=0.988,符合較好。說明Al2O3的中模浮動壓制壓力-密度實驗數據符合粉末的壓制曲線,即符合壓制理論。

3) 黃培云壓制雙對數方程與壓制數據擬合結果

黃培云壓制理論主要應用于成型工藝研究,已經過大量理論推導和實驗驗證。該理論將粉末顆粒看作標準非線性固體,并充分考慮了粉末顆粒的非彈性性質、加工硬化、與模具內壁的摩擦以及壓制時間對成形的影響。黃培云理論中的壓制雙對數方程的推導過程考慮了彈性體和黏性的胡克定律,結合了應變弛豫和應力弛豫的影響,并引入了標準線性固體的概念[13-14]。壓制雙對數方程如下:

(5)

其中:ρ0為粉末松裝密度,g/cm3;ρm為粉末理論密度,g/cm3;n為硬化指數的倒數;M為壓制模量。

采用雙對數方程對實驗數據進行擬合,其擬合參數如表1所列,擬合曲線如圖3所示。

表1 雙對數方程擬合參數Table 1 Logarithmic equation fitting parameter

圖3 雙對數方程擬合曲線Fig.3 Logarithmic equation fitting curve

由圖3可知,Al2O3的中模浮動壓制曲線與黃培云壓制理論雙對數方程的線性相關系數R2=0.992 1,符合較好,說明Al2O3的壓制過程符合黃培云壓制理論,即符合雙對數壓制方程,表明Al2O3的壓制過程是個非彈性壓縮過程,同時存在加工硬化和中模模具內摩擦現象。

4) 壓制壓力對生坯高徑比的影響

壓制壓力對生坯高徑比的影響示于圖4。由圖4可知,隨著壓制壓力的增加,生坯的高徑比逐漸減小,這是因為隨著壓制壓力的增加,生坯的壓縮性提高,使顆粒間的空隙率降低,壓坯體積和空隙尺寸減小,生坯的直徑主要由壓制模具決定,其變化較小,因此生坯高徑比隨壓制壓力的增大而逐漸降低。

圖4 壓制壓力對生坯高徑比的影響Fig.4 Effect of pressing pressure for aspect ratio of green pellet

5) 壓制壓力對生坯強度的影響

壓制壓力對生坯強度的影響示于圖5。如圖5所示,隨著壓制壓力的增大(從40 kN增大到180 kN),生坯的軸向強度從4.07 MPa增加到28.25 MPa,生坯的徑向強度從0.72 MPa增加到6.67 MPa。生坯強度反映的是生坯在受到外力作用時,保持形狀和尺寸完整不變的能力。同時也是反映生坯性能的重要指標之一。在壓制過程中,因為生坯密度的逐漸增大,顆粒間的結合力逐漸增加,導致生坯強度提高。生坯具有一定強度的原因有兩個:一是因為粉末顆粒之間存在咬合力,這是由于粉末在壓制過程中出現位移和變形而形成的機械咬合;二是因為粉末顆粒表面存在原子引力,這與粉末的接觸區域增大有關。其中粉末顆粒之間的機械咬合力是生坯具有一定強度的主要原因。當壓制壓力增加時,粉末顆粒的位移和變形更加顯著,使得顆粒間的結合更緊密,所以生坯的強度明顯提高[13-14]。

圖5 壓制壓力對生坯強度的影響Fig.5 Effect of pressing pressure for green pellet strength

另一方面,生坯的軸向強度顯著高于其徑向強度,并且隨著壓制壓力的增大,軸向強度增加的速率明顯高于徑向強度。這是因為生坯在壓制過程中,所受壓力主要為軸向壓力,生坯的側向壓力主要是因為生坯在壓制過程中會向周圍膨脹,模具內壁會給生坯側面一個大小相等、方向相反的反作用力,因此生坯的徑向壓力遠小于生坯的軸向壓力。所以顆粒在軸向的形狀分布更加復雜,顆粒之間的咬合力更大,因此生坯軸向的強度更高。

6) 壓制壓力對燒結后芯塊的影響

對不同壓制條件下所得生坯開展多批次燒結實驗,燒結后芯塊的密度示于圖6。由圖6可知,隨著燒結溫度的提高,芯塊的密度顯著提高。芯塊密度由燒結過程的擴散決定,擴散過程是由多種擴散作用共同的結果,其中表面擴散是通過顆粒表面擴散來實現物質遷移,體積擴散是由于空位或原子濃度梯度而導致的物質遷移[11]。多數研究者認為,在較低和中等燒結溫度下,表面擴散的作用十分顯著,而在更高溫度燒結時,逐漸被體積擴散所取代[14]。體積擴散和表面擴散的擴散系數都與燒結溫度呈正比,因此隨著燒結溫度的提高,芯塊的擴散速率加快,密度顯著提高[15]。

圖6 壓制壓力對芯塊密度的影響Fig.6 Effect of pressing pressure on pellet density

在同一燒結溫度下,隨著壓制壓力的增大,燒結后的氧化鋁芯塊密度逐漸提高,這是由于隨著壓制壓力的增加,其生坯密度逐漸提高,因此導致芯塊密度逐漸升高,表明壓制壓力對芯塊的密度也有較大影響。綜上所述,芯塊密度不僅與燒結溫度有關,與壓制壓力也有較大關系。

燒結后芯塊的微觀形貌示于圖7~11,由圖7可見,1 550 ℃燒結時,芯塊微觀組織晶界不明顯,表明擴散不充分,微觀組織空隙較大。由圖8可見,隨著燒結溫度提高至1 600 ℃,芯塊微觀組織晶界明顯,空隙縮小,燒結擴散過程增強。由圖9可見,燒結溫度進一步提高至1 650 ℃,芯塊表面空隙較小,致密度較高,無明顯缺陷,掃描電鏡可以明顯觀察到芯塊的晶界,表明其擴散程度較充分,處于燒結后期。SEM結果與圖7芯塊密度規律保持一致。

圖7 1 550 ℃、100 kN下芯塊的SEM圖像Fig.7 SEM image of pellet under 1 550 ℃ and 100 kN

圖8 1 600 ℃、100 kN下芯塊的SEM圖像Fig.8 SEM image of pellet under 1 600 ℃ and 100 kN

由圖10可見,1 650 ℃、100 kN下對芯塊的中間斷面微觀晶界清晰,致密化程度較高。由圖11可見,1 650 ℃、160 kN下,芯塊表面有明顯的宏觀裂紋,這是因為壓制壓力過高時,生坯表面出現裂紋,生坯裂紋在燒結過程中會繼續存在。

圖9 1 650 ℃、100 kN下芯塊的SEM圖像Fig.9 SEM image of pellet under 1 650 ℃ and 100 kN

圖10 1 650 ℃、100 kN下芯塊內部SEM圖像Fig.10 Internal SEM image of pellet under 1 650 ℃ and 100 kN

圖11 1 650 ℃、160 kN下芯塊的SEM圖像Fig.11 SEM image of pellet under 1 650 ℃ and 160 kN

圖12 1 650 ℃下壓制壓力對芯塊強度的影響Fig.12 Effect of pressing pressure on pellet strength with 1 650 ℃

燒結后芯塊的強度如圖12所示。圖5表明,生坯強度隨壓制壓力的增加而增加,由圖12可見,燒結后芯塊的強度隨壓制壓力的增加而基本不變,表明芯塊強度與生坯強度和壓制壓力關系較小,芯塊強度主要取決于燒結過程。

2.2 保壓時間對生坯性能的影響

保壓時間對生坯密度的影響示于圖13。由圖13可見,隨著保壓時間的增加,生坯密度基本不變。由壓制理論可知,隨著保壓時間的延長,壓力在生坯形成過程中傳遞得越充分,粉末間的氣體越有充足的時間排出生坯,使生坯密度有增加的趨勢,因此延長保壓時間對生坯壓制過程是有利的。但圖13表明,保壓時間對生坯密度影響較小,基本無變化,這是因為壓制設備的保壓時間調節范圍較小,若保壓時間超出10 s,壓機將出現報警導致壓制中斷,因此本文保壓時間調節范圍為0~10 s,保壓時間對密度的影響較小可能是因為保壓時間過短導致這種規律沒有體現出來。

圖13 壓制時間對生坯密度的影響Fig.13 Effect of pressing time on green pellet density

保壓時間對生坯強度的影響示于圖14。由圖14可知,生坯軸向強度與徑向強度在保壓時間為0~10 s之間基本沒有變化。這與保壓時間對密度的影響規律一致。

圖14 壓制時間對生坯強度的影響Fig.14 Effect of pressing time on strength

2.3 硬脂酸鋅含量對生坯性能的影響

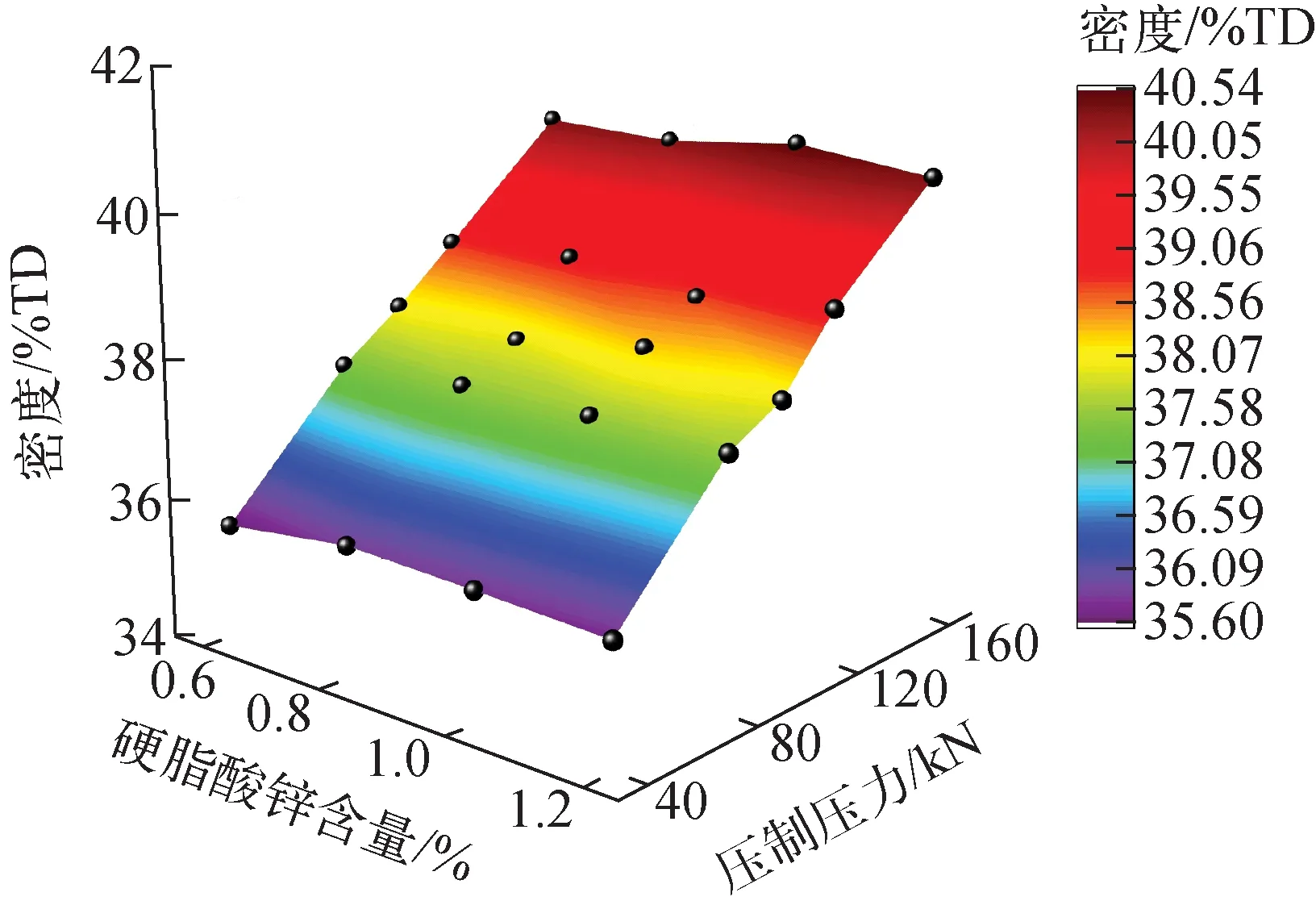

硬脂酸鋅含量和壓制壓力對生坯密度的影響示于圖15。由圖15可見,硬脂酸鋅含量在0.6%~1.2%之間時,隨著壓制壓力的增大,生坯密度均逐漸增大,這與圖2a結果一致。相同壓力下,隨著硬脂酸鋅從0.6%增加到1.2%,生坯密度的變化較小,文獻[13]中,壓制粉末密度為6 g/cm3時,硬脂酸鋅加入粉末時會占據一部分體積,從而導致生坯的密度有降低的趨勢,但由于Al2O3的壓制密度為1.4~1.6 g/cm3,硬脂酸鋅的密度為1.1 g/cm3,密度差值較小,即使硬脂酸鋅占據了壓制粉末中一定的體積,但較小的密度差不會導致生坯密度隨硬脂酸鋅含量的增加而出現較大變化。

圖15 硬脂酸鋅含量和壓制壓力對生坯密度的影響Fig.15 Effect of zinc stearate content and pressing pressure for green pellet density

3 結論

以Al2O3作模擬料模擬了MOX燃料的壓制和燒結行為。利用中模浮動成型壓制設備進行多批次生坯壓制,并進行多批次燒結對比實驗,得到以下結論。

1) 隨著壓制壓力的增大,粉末出現位移、變形和破碎,使得粉末間空隙逐漸降低,生坯密度逐漸增加,且其密度-壓力曲線與粉末壓制曲線和黃培云壓制雙對數方程符合較好,表明Al2O3壓制過程是一個非彈性壓縮過程,同時存在加工硬化和中模模具內摩擦現象;生坯在較高壓力時表面出現裂紋。

2) 隨著壓制壓力的增大,粉末之間的咬合力逐漸增大,導致生坯軸向強度和徑向強度逐漸增加,并且由于生坯軸向壓力遠大于徑向壓力,所以生坯軸向強度遠大于徑向強度。

3) 隨著壓制壓力的增大,芯塊的密度逐漸增大,與生坯密度隨壓力的變化一致,但芯塊強度變化較小;隨著燒結溫度的提高,芯塊密度顯著提高。不同溫度燒結芯塊的SEM結果與變化趨勢保持一致,在壓力較高時,芯塊的表面同樣觀察到裂紋的產生。

4) 隨著保壓時間的延長,生坯密度和強度變化較小,原因是壓制設備最大保壓時間為10 s,在0~10 s內,保壓時間對生坯密度和強度的影響較小。

5) 隨著硬脂酸鋅含量的增加,硬脂酸鋅和壓制生坯較小的密度差使得生坯密度的變化較小。

感謝芯塊班組全體成員在整個實驗中的辛勤付出和悉心幫助,感謝中核四〇四有限公司助理工程師李子欣在文章撰寫和理論分析中提供支持和幫助。