中厚板沖切連線生產(chǎn)工藝探討

趙赦,鄭琦,王建甫,趙晉陽

(中國汽車工業(yè)工程有限公司,天津 300113)

0 引言

中厚板零件的下料、成形生產(chǎn)過程,往往符合小批量、多品種定制化零件加工特點(diǎn)。沖切連線生產(chǎn)工藝可有效解決多品種、小批量的生產(chǎn)模式,從而逐漸替代大批量的剪板下料、壓機(jī)落料模式。本文著重對(duì)中厚板沖切連線生產(chǎn)工藝進(jìn)行深入探討。

1 中厚板沖切連線生產(chǎn)特點(diǎn)

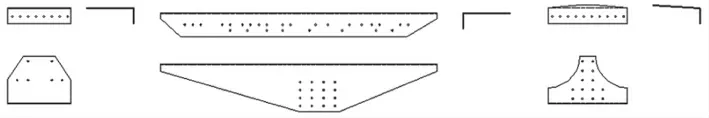

零件厚度通常4~10mm,長度從300~4000mm 不等,零件表面有若干孔,直徑大小不一,從9~35mm不等。以板類零件(圖1)、折彎類零件(圖2)或沖壓類零件(圖3)為主。

圖1 板類零件

圖2 折彎類零

圖3 沖壓類零件

1.1 常規(guī)生產(chǎn)工藝

(1)板類、折彎類零件。標(biāo)準(zhǔn)件—仿形切割機(jī)切割外形—鉆床鉆孔—折彎,或采用激光切割機(jī)一次割型、割孔—折彎。

(2)沖壓類零件。剪板下料—壓機(jī)落料—壓機(jī)成形。

從以上生產(chǎn)工藝來看,每種生產(chǎn)工藝雖都能完成生產(chǎn)要求,但也都有各自的局限性。其對(duì)比如表1所示。

表1 幾種生產(chǎn)工藝對(duì)比

1.2 沖切生產(chǎn)工藝

由于零件上分布有許多孔,如何既能提高生產(chǎn)效率又能保持生產(chǎn)的靈活性,沖切生產(chǎn)工藝應(yīng)運(yùn)而生。沖切工藝將零件的孔加工與外形加工分步完成,先采用沖孔方式完成孔加工工藝,再通過切割方式完成外形的加工工藝。無論沖孔工藝還是切割工藝,都需要專業(yè)的計(jì)算機(jī)輔助編程配套軟件完成各自工藝范圍內(nèi)的編程[1]。

沖孔生產(chǎn)設(shè)備為數(shù)控平面沖孔機(jī)。受機(jī)床床身尺寸要求,其沖孔寬度一般在850mm 以內(nèi),長度不小于3000mm。激光切割機(jī)通常有機(jī)床的標(biāo)準(zhǔn)尺寸,也可以根據(jù)零件尺寸進(jìn)行局部定制。

既然采用分步加工方式,為確保零件尺寸精度,分步加工基準(zhǔn)就非常重要。依據(jù)零件的加工精度及特點(diǎn),加工基準(zhǔn)可以分為邊定位方式、孔定位方式兩種。下面對(duì)兩種定位方式的生產(chǎn)工藝分別進(jìn)行詳細(xì)介紹。

2 邊定位生產(chǎn)工藝

2.1 工藝描述

邊定位生產(chǎn)是以零件板料的邊為定位方式對(duì)零件進(jìn)行加工的工藝,通常要求零件或者板料的至少2個(gè)方向的邊是相互垂直的直邊,并且對(duì)直邊的直線度有要求。當(dāng)零件的精度為1mm 以上級(jí)別,板料的直線度需要達(dá)到剪板機(jī)(GB/T14404-2011)二級(jí)精度等級(jí),當(dāng)零件的精度為1m 以下級(jí)別,板料的直線度要求達(dá)到剪板機(jī)一級(jí)精度等級(jí)。為適應(yīng)激光切割設(shè)備的要求,零件板料整體平面度要求控制在0.15mm/m2(達(dá)到精校的標(biāo)準(zhǔn))以內(nèi)。

常規(guī)加工流程為:布板(在指定尺寸的板料上布置零件,可以是一個(gè)或多個(gè)零件)—沖孔機(jī)上料—沖孔邊定位—沖孔機(jī)沖孔—沖孔機(jī)下料—激光上料—激光邊定位—切割—激光下料。

需要特別明確的是,此工藝中沖孔與切割可以理解為完全獨(dú)立的兩道工藝,彼此之間無任何關(guān)系,所有的尺寸精度都由板料的外形尺寸精度決定。

2.2 設(shè)備要求

2.2.1 數(shù)控沖

對(duì)數(shù)控沖(圖4)而言,設(shè)備在定位要求有X 軸、Y 軸兩個(gè)方向上的定位基準(zhǔn),定位擋塊為X 向定位基準(zhǔn),三把(按零件尺寸要求設(shè)定)夾鉗鉗口為Y 向定位基準(zhǔn)。板料的兩個(gè)相互垂直的邊靠緊上述基準(zhǔn),板料即定位,夾鉗可夾緊②。

圖4 數(shù)控沖

2.2.2 激光切割機(jī)

對(duì)激光切割機(jī)(圖5)而言,要在沖好孔的板上進(jìn)行零件加工,需要將激光切割機(jī)與沖孔機(jī)的兩個(gè)機(jī)床的坐標(biāo)重合,邊定位即要求激光切割機(jī)與數(shù)控沖相同,需在X 軸、Y 軸兩個(gè)方向上的定位基準(zhǔn)。

圖5 激光切割機(jī)

3 孔定位生產(chǎn)工藝

3.1 工藝描述

孔定位生產(chǎn)是以零件板料中某幾個(gè)特定的基準(zhǔn)孔為定位方式對(duì)零件進(jìn)行加工的工藝。其原理與邊定位類似,只不過沖孔、切割均以某幾個(gè)特定的孔位定位基準(zhǔn),最終也是達(dá)到兩種設(shè)備坐標(biāo)重合來完成分布加工生產(chǎn)的目的。按工藝要求,定位孔必須為相對(duì)精確的幾個(gè)孔(實(shí)際設(shè)計(jì)時(shí)是按2 個(gè)孔),沖孔設(shè)備將零件孔沖出的同時(shí),也將定位孔沖出,而切割機(jī)則直接用兩個(gè)沖出的定位孔進(jìn)行板料定位,再進(jìn)行切割。

通常孔定位方式有兩種:一種是銷定位,另一種是視覺定位。銷定位是采用定位銷插入到定位孔內(nèi)來實(shí)現(xiàn)定位,此種方式原理上可行,但實(shí)際應(yīng)用中并不多見,因?yàn)榍懈顧C(jī)要考慮切割后板料廢料的下線,通常切割工作臺(tái)都是移動(dòng)的,因此在切割機(jī)上布置固定位置的定位銷較為困難。視覺定位是通過相機(jī)拍照的方式確定孔在板料上的坐標(biāo)位置來實(shí)現(xiàn)板料的定位,這種方式不受孔位置的限制,從理論上很好地解決了定位孔位置的問題,同時(shí)只需要在切割設(shè)備上進(jìn)行孔定位,而沖孔設(shè)備仍然按照傳統(tǒng)的邊定位方式即可。

孔定位(視覺定位方式)常規(guī)工藝流程:布板(在板料上繪制零件以及定位孔)—沖孔機(jī)上料—沖孔邊定位—沖孔機(jī)沖孔—沖孔機(jī)下料—激光上料—激光視覺孔定位—切割—激光下料。

3.2 設(shè)備要求

3.2.1 數(shù)控沖

數(shù)控沖與邊定位設(shè)備要求一樣,但需在布板編程過程中提前將定位孔沖出。定位孔的位置對(duì)后續(xù)切割出的零件能否合格有決定性作用,因此定位孔的位置需要與激光切割機(jī)一起通過理論計(jì)算并現(xiàn)場(chǎng)共同工藝驗(yàn)證確定。

(1)設(shè)備精度的保證。設(shè)備精度首先要達(dá)到技術(shù)要求的所有精度,同時(shí)有多臺(tái)設(shè)備時(shí),要確保多臺(tái)設(shè)備的精度穩(wěn)定性,這是確保后續(xù)零件切割精度的前提。

(2)定位孔的選擇。由于定位孔的位置對(duì)后續(xù)切割出的零件是否合格有決定性作用,因此定位孔的位置要滿足幾個(gè)條件:①定位孔的精度穩(wěn)定性,即所沖出的定位孔一定是相對(duì)穩(wěn)定的,其沖孔誤差需完全控制在設(shè)備精度誤差范圍內(nèi);②兩個(gè)定位孔之間的長度方向距離大約控制在板料長度的60%的位置,并且在板料寬度方向約30%的位置,經(jīng)過多組數(shù)據(jù)驗(yàn)證,這個(gè)區(qū)域沖出的孔的精度穩(wěn)定性較好,同時(shí)相對(duì)角度的誤差趨勢(shì)一致性好;③定位孔徑選擇數(shù)控沖坐標(biāo)原點(diǎn)的那個(gè)沖孔孔徑,這樣沖出的孔精度會(huì)更好計(jì)算。如圖6 所示為布板圖中所選擇的定位孔的位置。

圖6 布板圖中定位孔的選擇

3.2.2 激光切割機(jī)

由于銷定位在實(shí)際使用中的靈活性較差,實(shí)現(xiàn)較為困難,本文僅對(duì)視覺定位中激光切割機(jī)的要求進(jìn)行探討。對(duì)激光切割機(jī)而言,要通過定位孔來實(shí)現(xiàn)兩種設(shè)備的坐標(biāo)重合并且切割出合格零件,則必須要能夠快速尋找到定位孔,通過定位孔以及相關(guān)算法轉(zhuǎn)換兩種設(shè)備坐標(biāo),最后進(jìn)行零件的切割。

(1)尋找定位孔

沖孔設(shè)備已經(jīng)將定位孔沖到板料上,如何快速找到并識(shí)別定位孔就需要激光切割機(jī)與沖床做一些約定與配合。板料在沖孔前就要將整個(gè)布板圖發(fā)布給沖孔設(shè)備以及切割機(jī),切割機(jī)即可提前在程序中大致了解到定位孔的位置,后續(xù)再進(jìn)行精確定位。

目前有兩種解決方案實(shí)現(xiàn)定位孔的定位:①視覺巡邊方案(圖7a)。即板料進(jìn)入切割機(jī)后,首先通過視覺系統(tǒng)對(duì)板料的某一垂直的兩個(gè)邊進(jìn)行初定位,把板料在切割臺(tái)上的位置大體定義出來,此定位的精度為mm 級(jí),因此是初定位。再通過系統(tǒng)中提前傳過來的沖孔程序就可以準(zhǔn)確找到定位孔的位置。此方案有一定的限制,就是在進(jìn)行視覺尋邊時(shí)需要板料垂直200mm×300mm 范圍內(nèi)不能提前做沖孔任務(wù),因?yàn)橐坏┐朔秶鷥?nèi)有孔或者其他的加工痕跡就無法進(jìn)行視覺判斷。若此范圍內(nèi)確需打孔,則可在后續(xù)切割中由切割機(jī)切出;②機(jī)械定位方案(圖7b),即板料在沖孔設(shè)備上的定位與在切割機(jī)上的定位基本保持不變。這就需要在板料從沖孔設(shè)備出來輸送到切割設(shè)備工作臺(tái)上的過程中整體的位置不能發(fā)生變化,因?yàn)橐坏┏霈F(xiàn)變化則需要進(jìn)行二次定位,使得板料在兩種設(shè)備上的定位一致。在輸送過程中對(duì)板料進(jìn)行了二次對(duì)中定位,使板料的位置變化基本控制在1mm 范圍內(nèi)。

圖7 尋找定位孔

(2)坐標(biāo)轉(zhuǎn)換

通過定位孔實(shí)現(xiàn)坐標(biāo)的轉(zhuǎn)換,目前較為簡單的方式為在沖孔設(shè)備上沖兩個(gè)孔,此二孔均在板料的長度方向上,寬度方向坐標(biāo)值一致。定義長度方向?yàn)閄 軸方向,在切割機(jī)上識(shí)別兩個(gè)定位孔后,以第一個(gè)點(diǎn)為原點(diǎn),逆時(shí)針旋轉(zhuǎn)90°即形成一個(gè)坐標(biāo)系,即可通過新的坐標(biāo)系與沖孔坐標(biāo)系之間的相對(duì)位置關(guān)系確認(rèn)出零件之間的相對(duì)關(guān)系,從而進(jìn)行下一步的零件切割。

(3)切割順序優(yōu)化

在完成孔定位以及坐標(biāo)轉(zhuǎn)換后,按零件圖的順序從頭到尾進(jìn)行切割。此時(shí)切割出來的零件也許在精度上仍然存在一定問題,而且零件測(cè)量的檢測(cè)點(diǎn)彼此誤差還有規(guī)律可循,這很有可能是切割過程中產(chǎn)生的熱量使板料位置發(fā)生變化所致,此時(shí)需要調(diào)整、優(yōu)化零件的切割順序,從而確保板料切割過程中位置穩(wěn)定,這樣切割出來的零件基本都會(huì)滿足精度要求。

4 結(jié)束語

沖切連線是一種新型的板材下料生產(chǎn)工藝,其生產(chǎn)的靈活性,多樣性更加適合未來小批量、多品種的定制化生產(chǎn)模式,而且也更加容易實(shí)現(xiàn)自動(dòng)化生產(chǎn)。相信中厚板下料加工生產(chǎn)一定會(huì)有更好的應(yīng)用前景。