增強熱塑性塑料復合管接頭研究現狀與發展趨勢

范 沖,張驍勇,魏 斌,常劍秀

(1.西安石油大學 材料科學與工程學院,西安 710065;2.中國石油集團工程材料研究院有限公司,石油管材及裝備材料服役行為與結構安全國家重點實驗室,西安 710077)

0 前 言

隨著石油、天然氣等能源的二次、三次采油技術的應用,井下管柱、地面集輸系統以及油氣處理設備等所處工況日趨苛刻,金屬管線的腐蝕問題日益突出,頻繁出現腐蝕、穿孔等失效現象,嚴重危害安全生產,造成不可逆轉的環境污染和嚴重的社會問題。因此,非金屬管道的研究與應用,特別是增強熱塑性塑料復合柔性管道RTP(reinforced thermo plastic pipe)的研究引起了世界各國的重視[1]。

增強熱塑性塑料復合管RTP是一種復合柔性管道[2]。與傳統的金屬管道和塑料管道相比,RTP在承受較高工作壓力的同時,仍可以保持聚乙烯管道的柔韌性及耐腐蝕性能,可以做成盤管,即連續管形式,方便運輸、鋪設迅速、降低成本[3]。近年來,RTP 在油氣輸送、礦山及航空航天等領域得到了廣泛的應用。

RTP 管壁一般具有三層結構,包括內襯層、結構層和外保護層。內襯層一般采用具有耐腐蝕性和耐磨性能的聚乙烯、聚丙烯等聚合物材料,根據輸送介質和條件,結合內襯材料的力學性能、物理性能、熱性能等進行選擇。中間為結構層,是復合管的承壓保障,要求具有流體相容性、耐溫能力和抗老化性能。其選材種類較多,可由鋼帶、玻璃纖維或芳綸纖維等材料多層纏繞形成,也稱增強層。外保護層主要功能是保持管道安裝運輸過程中以及工作條件下的外部完整性,一般為抗老化、耐摩擦的聚烯烴材料[4],根據管道操作條件和環境條件,考慮材料的力學性能、物理性能和滲透性,同時,由于接觸外部環境,還應考慮耐候性。

RTP接頭起到RTP連接和密封等作用,若采用RTP作為接頭材料,無法將增強纖維連接形成有效的傳力結構,因此RTP通常采用金屬材料連接[5-8]。目前,復合管接頭存在多種形式。隨著RTP管設計制造技術的發展,其應用環境也越加苛刻,從而給RTP管線及其接頭的持續良好工作帶來了更大的挑戰。

1 RTP連接技術

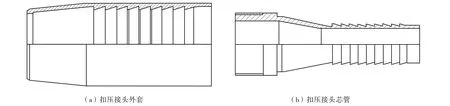

RTP的連接方式通常有機械壓緊式和非機械壓緊式兩大類。機械壓緊式連接又可分為機械扣壓式和楔塊壓緊式,機械扣壓式接頭通常由兩部分組成:外表面附有環形鋸齒結構的接頭內芯管,以及內表面附有環形鋸齒結構的接頭外套,內芯和外套之間依靠螺紋進行配合連接,如圖1所示。機械壓緊式接頭的工作原理是:將RTP插入接頭外套和內芯管之間,隨后向外套施加外壓,依靠接頭環形鋸齒結構與RTP緊密咬合,實現密封的同時實現軸向負載的傳遞,管與管之間的連接由金屬接頭完成。接頭連接后,接頭的內徑與管道內徑相同,服役環境施加的內外壓保證了接頭與復合管之間的有效連接。接頭與管體實現360°完全密封,如果有特殊需要,可做排氣孔以便透氣,非常適用天然氣的高壓輸送[9]。

圖1 扣壓接頭結構

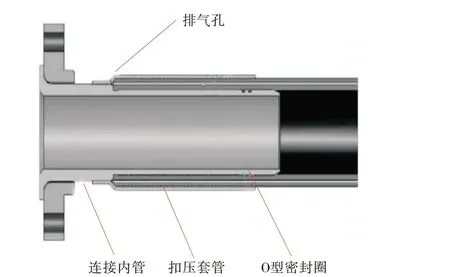

機械壓緊式連接,方法相對簡單、施工便捷,廣泛應用于埋地管道的連接工程中[10]。奧地利Pipelife 公司對生產的RTP 管采用機械壓緊方式進行連接,如圖2 所示。將特制的RTP管利用機械方式推進金屬接頭內外套筒斷面,通過塑性變形使管與接頭緊緊配合,同時達到密封性能要求[11]。美國的Flexsteel 公司生產的PE-鋼增強層-PE 結構Flexsteel 管也采用了機械扣壓式連接方式,我國成都勤信機械有限公司對RTP 管同樣采用此種連接方式,均獲得了良好的效果[12],如圖3 所示。

圖2 金屬扣壓管件結構示意圖

圖3 金屬扣壓連接管件實物

金屬扣壓接頭連接簡單、施工便捷,因而受到市場青睞,但該連接可能存在兩大缺陷:①為了把金屬套-RTP管端-管件插口端壓緊,必須在RTP管端施加一定的壓力,從而造成RTP管端部分壓縮變形而使接頭內管壁減薄。此外,RTP管端的變形致使接頭處與管道主體變形不一致,進而在接頭與管體連接處易產生應力集中,最終易導致破裂失效,這也正是在水壓爆破試驗中經常發生RTP 接頭與管體連接處損壞失效的原因所在[13-14];②金屬扣壓管件一般采用不銹鋼或碳鋼材質通過模具鍛造加工而成,成本價格相對較高,同時難以避免腐蝕問題。

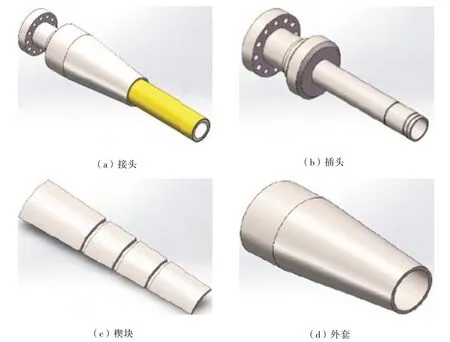

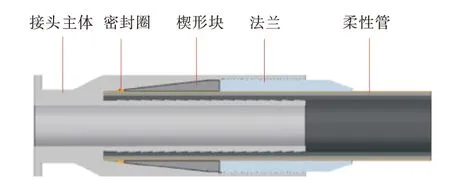

楔塊壓緊式接頭應用最多的一種結構如圖4所示,由帶ANSI 標準法蘭插頭、楔形金屬塊以及金屬外套構成。插頭作為接頭系統的結構基礎插入RTP 管內部,與楔塊一同作用壓緊管內壁;楔塊是接頭系統中最重要的結構,安裝在外套與插頭之間,確保管道與接頭系統能夠更加有效地接觸;外套安裝在楔塊外側,能夠壓緊楔塊,提高楔塊與管外壁之間的接觸緊密程度[15]。此種接頭最突出的優勢在于,由于在裝載過程中不施加任何外力,接頭不會輕易發生變形,因此可以重復使用,大大降低管道運輸成本,延長了接頭的使用壽命,廣泛應用于連接海洋RTP。國外常用的海洋RTP 接頭主要有Traplock 型接頭、Magma型接頭等[16]。Traplock 型接頭是最早應用于海洋RTP的一種連接方式,以纖維增強材料纏繞在接頭外表面齒形輪廓上的形式與RTP進行連接,此接頭抗拉能力和密封性能較差,多用于低壓水域的管道運輸[17]。Magma型接頭是由Magma公司研發而成,與其余同類型的接頭相比,具有較高的抗拉能力和較好的密封性能,且施工便捷,可大批應用于深海柔性管的連接[18]。

圖4 楔塊夾緊式接頭系統及其金屬部件

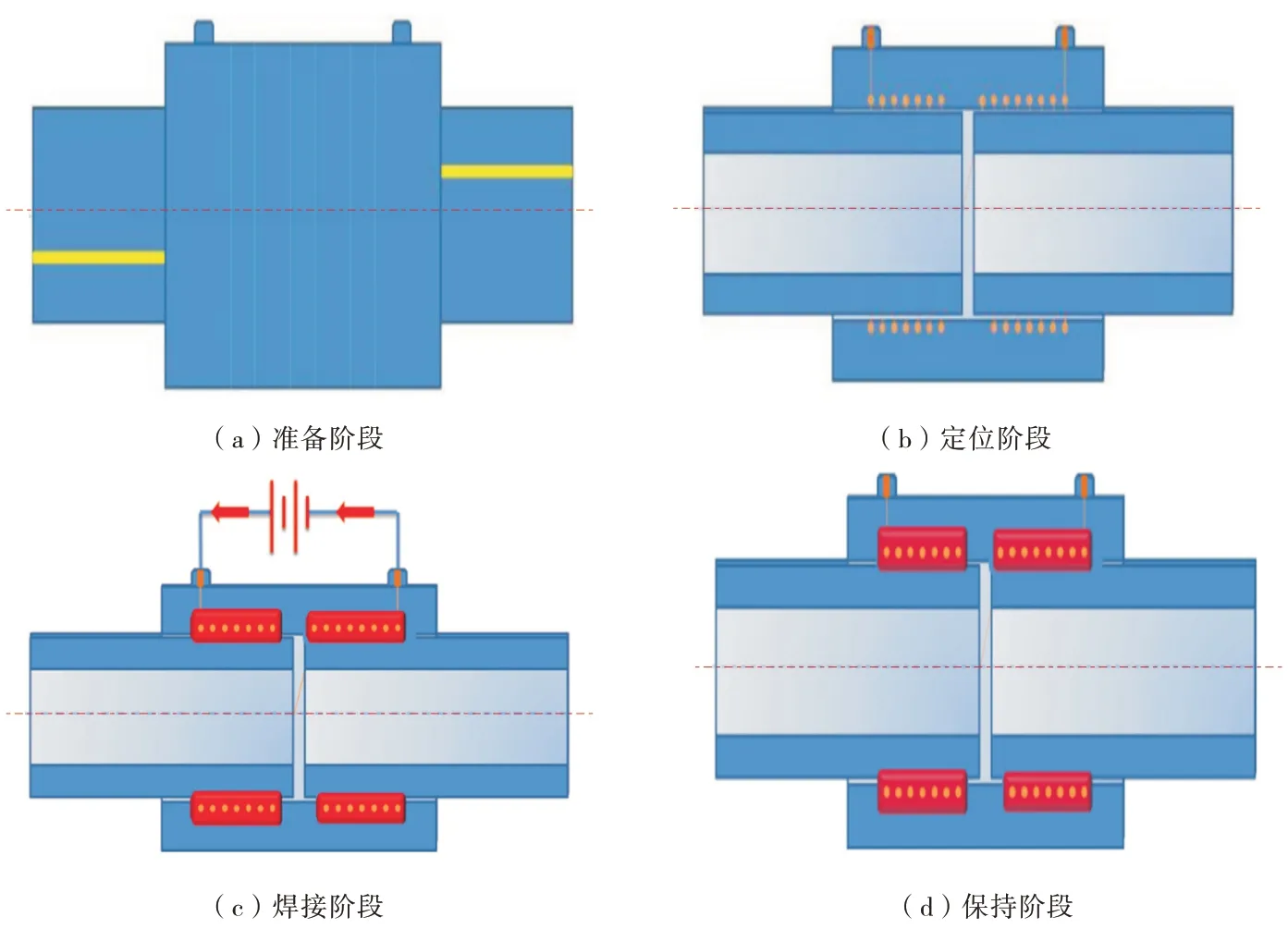

非機械壓緊式接頭的主要應用方式為增強電熔套筒接頭,其依靠高溫溶解RTP達到連接和密封的目的。電熔連接方式如圖5 所示[21],首先采用對焊工藝將內層聚乙烯連接,然后將在對焊前裝在RTP管體上的增強熱塑性管套移動到接頭部位,通過在連接套內的銅加熱線圈熔融外層聚乙烯,連接套和外層聚乙烯一起吸收和傳遞軸向力。電熔管件按其材質可分為三種:全塑電熔管件、鋼骨架增強復合電熔管件和玻璃纖維增強復合電熔管件。全塑電熔管件目前應用最為廣泛,但耐壓等級較低;鋼骨架增強復合電熔管件耐壓性能提高,但因塑料的蠕變性質,在較高溫度或壓力下,管壁中的孔網鋼帶增強層對穿過的“塑料條”易造成剪切作用而分層致使管件失效;玻璃纖維增強復合電熔管件通過玻璃纖維浸漬處理技術能夠有效地克服鋼骨架增強復合電熔管件分層的缺陷,耐壓等級最高。日本MESCO 公司的增強復合聚乙烯管使用的連接方式是剝去一層增強層,然后將聚乙烯內襯管管壁較厚對接熔焊或用電熔套筒熔焊,緊接著在熔焊表面補加增強帶,最后以熱收縮交聯聚乙烯套作為外保護層進行防護[19]。

圖5 RTP電熔連接方式

2 RTP接頭的關鍵性能現狀及進展

接頭作為管道系統終端連接裝置,其主要用于連接管道與其他結構、密封管道內部輸送介質以及防止管道拔脫等。復合材料管不同于金屬管,其結構比較特殊和復雜,不能采用傳統的焊接形式進行管道端部的連接。由于接頭與復合材料管接觸面屬于金屬與非金屬作用面,而金屬與非金屬材料的熱膨脹系數、導熱系數、剛度和泊松比有著很大的差異,當復合材料管道與接頭系統受外載荷作用時,金屬與非金屬響應方式不同,可能導致復合材料管與接頭發生剝離,使得接頭與管道連接處發生失效[20]。因此,對于管道系統而言,接頭結構和密封的合理設計以及管道的防腐設計對石油開采運輸的安全穩定性有著重要影響。

2.1 接頭結構優化與設計

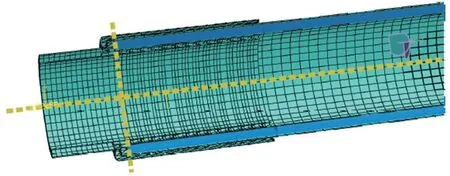

在扣壓接頭裝載過程中,接頭內芯和金屬外套附帶的環形鋸齒與RTP進行過盈配合,因此環形鋸齒與RTP之間的咬合尺寸是決定接頭安裝是否有效的關鍵因素。接頭內芯在服役期間會受到流體施加的軸向力作用,若環形鋸齒與RTP的咬合尺寸過小,此時接頭不能滿足強度要求,易發生接頭脫落失效;若咬合尺寸過大,鋸齒結構會損傷RTP進而導致油氣泄漏[21]。針對扣壓接頭環形鋸齒結構的優化設計,可建立有限元模型,通過變化環形鋸齒結構參數,模擬在固定載荷下RTP受到接頭扣壓的應力表現,以RTP失效判斷標準確定環形鋸齒最佳參數。張學敏等[22]建立了RTP 接頭系統的有限元模型,如圖6 所示。采用真實服役環境下的外力作為模擬參數,研究接頭受到的徑向壓力和軸向拉力,以管道斷裂強度作為判斷標準,對接頭環形鋸齒的角度、長度、高度和個數等結構參數進行逐步優化,最后通過大量的模擬結果數據確定接頭環形鋸齒的最佳結構參數。

圖6 RTP接頭系統有限元模型

此外,企業和研究學者還對接頭連接方式及附屬結構等進行了優化。山東東宏管業股份有限公司在原有鋼絲網骨架聚乙烯復合管連接技術的基礎上設計改進了其連接方式,采用特制鋼制增強件,將復合管材內每根鋼絲在特制的鋼制增強件端面拐角處產生一個接近90°的拐彎,將復合管兩端的鋼絲連接到一起來抵抗軸向力,從而使鋼絲與鋼制增強件之間的連接牢固性增強[23]。龔順風等[24]研究了鋼管在外壓、彎曲和軸向拉力荷載作用下的屈曲響應,并對荷載加載路徑和各關鍵參數進行了討論。浙江大學建筑工程學院白勇教授的科研團隊[25-26]對纖維增強復合管的力學性能及RTP管海上安裝分析、安裝方法、安裝穩性等問題也做了深入分析和研究。

由于受海洋RTP服役環境制約,楔塊壓緊式接頭結構優化較為復雜。張大朋等[27]采用SolidWorks 為黏結性柔性管和非黏結性增強熱塑性管設計了不同結構形式的接頭,使用ABAQUS建立了在不同工況和不同環境載荷條件下的有限元仿真分析模型,對兩種復合管接頭的耐壓強度、抗拉強度等進行了比較。結果表明,對于非黏性柔性管接頭而言,在耐壓鎧裝層插入末端至抗拉鎧裝層自由散開根部的這一段耐壓鎧裝層外側,增加環狀金屬保護套與接頭本體安裝連接,在耐壓鎧裝層端部保護套與耐壓鎧裝層之間的縫隙內注入環氧樹脂,可以增強此處承受內部壓力的能力。王少鵬等[28]為適用于水下的152.4 mm(6 in)非金屬粘結性RTP管設計了新型的楔塊夾緊式接頭,如圖7所示。該接頭的關鍵部位是內壁具有夾緊齒的楔塊,它的作用是在接頭系統服役時嵌在接頭套筒和復合管之間,既提高了接頭整體強度,同時夾緊齒結構能夠保證接頭在受到壓力時與復合管保持較為緊密的配合,增強接頭的密封性能。楊保成等[29]運用ABAQUS有限元分析軟件對管接頭的扣壓過程進行仿真分析,研制了新型非黏結柔性管接頭,不僅避免了排氣孔的變形,而且提高了排氣孔處的結構強度。此外,馬剛等[30]針對深水立管法蘭式接頭,考慮接頭的幾何不對稱性,采用三維整體建模,通過ANSYS 軟件的預緊單元模擬螺栓的預緊行為,使用接觸單元模擬各部件之間的相互作用,提出一種確定螺栓預緊力的方法。曹寶剛等[31]針對非線性的法蘭接頭進行了有限元模擬,對結構尺寸、材料特性、螺栓擰緊程度和法蘭接頭的內壓載荷對法蘭接頭的性能影響進行了系統分析。

圖7 RTP新型楔塊夾緊式接頭系統

在增強電熔RTP 接頭的研究方面,Liu 等[32]發明了一種新型增強電熔連接接頭,利用有限元模擬的方式,分析了該接頭在極限內壓下接頭和RTP的應力分布狀況,用模擬結果驗證了新接頭的合理性和可靠性。石智華等[33]在ANSYS 系統中建立了40G150P/A×2型增強熱塑料管電熔接頭有限元分析模型,考慮了材料的非線性、接觸等問題,建立了增強熱塑料管電熔接頭靜力學分析模型,并根據分析結果通過對管體復合材料疊層結構的優化,實現對結構的優化。賀晉寧[34]采用ANSYS 對RTP 法蘭電熔接頭進行了靜態接觸分析、蠕變和應力松弛分析和優化設計,以影響螺紋形狀的齒高、螺距、切削角度以及齒數作為設計變量,采用零階方法實現了法蘭電熔接頭的結構優化。

大量研究結果表明,從接頭自身結構出發,不論是對其參數進行優化,或者在接頭原有的組成結構上添加新設計的關鍵部件,都能更加有效改善接頭可靠性。

2.2 接頭防腐性能

復合管和接頭連接系統在輸送介質時,內部會受到油氣介質的腐蝕,外部會受到服役環境的腐蝕[35]。因此,接頭在出廠前要進行內外表面的防腐處理。接頭防腐技術包括選用不銹鋼、耐蝕合金材料和環氧粉末外涂層技術等。

目前關于增強熱塑性塑料復合管接頭的選材,常用的不銹鋼材料有316L 不銹鋼等。在不銹鋼等耐蝕合金材料基礎上進一步細化研究,衍生出多種接頭材料。盧國慶等[36]發明了一種以鑄鐵或鍍鋅管為管接頭本體的不銹鋼復合管接頭,其特征是在不銹鋼復合管接頭的本體上,設置有一層塑料層,在塑料層上敷設一層不銹鋼襯里層,進一步增強了不銹鋼材料的耐腐蝕性能。

環氧粉末涂料在金屬表面的附著力強,粉末漆膜具有硬度高、耐摩擦、耐腐蝕等特點。環氧粉末適應性強,可采用靜電噴涂、火焰噴涂等方法涂在金屬表面,其中靜電涂裝法居多。由于扣壓過程中接頭產生塑性形變造成防腐涂層被破壞,因此需要在環氧粉末噴涂工作完成后,在干燥環境下利用噴涂裝置在接頭內壁上的涂層表面噴涂一種惰性材料,使得接頭內壁增加一層具有犧牲陽極功能的均勻保護層,從而有效防止防腐涂層被破壞[37]。

2.3 接頭密封性能

與傳統金屬管道之間依靠焊接方式連接相比,RTP 依靠外接金屬接頭實現管道之間的連接,兩者之間由于材料本身的差異,會出現配合不緊密而導致密封性能不足。接頭和復合管連接處是整個管段中最容易出現油氣泄露的部位,裝載時可在復合管和接頭軸向接觸部位嵌入“O”型橡膠密封圈,輸送介質時產生的軸向載荷會擠壓密封圈從而提高接頭密封性能;或多采用結構本身具有密封性能的金屬接頭,如氣密封式螺紋接頭[38]和鋸齒接頭。

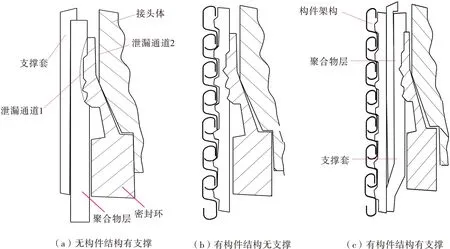

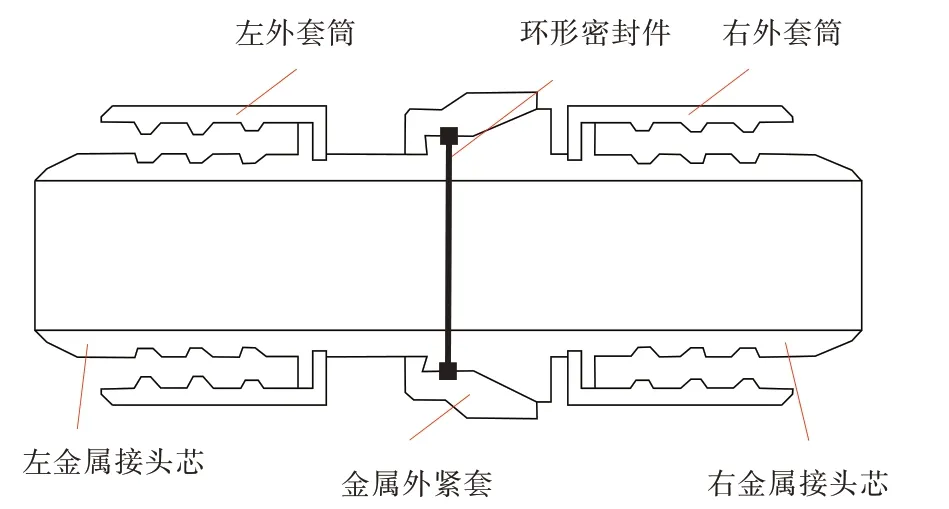

大多數非粘結柔性管接頭的密封結構通過擠壓帶有鋸齒的模形密封環產生接觸壓力來實現密封,結構如圖8 所示[39]。目前的分析大多集中在接觸壓力的求解,或通過試驗評估產品的密封性能。Banke 和Jensen[40]通過試驗方法研究了NKT公司的非粘接管道接頭在高壓和溫度循環載荷下的密封性能,并設計了一種試驗裝置。Fernando 、Nott和Graham等[41]通過非接觸的超聲波測量接觸應力方法(UTM)測量了Wellstream公司的非粘接管道接頭金屬與金屬接觸面上的接觸壓力,并與有限元分析結果進行了對比,這種用UTM 方法評估密封性能的方式是比較新穎的。Fernando 和George[42]通過數值方法建立接頭結構的整體模型,得到兩條泄漏通道上的接觸壓力分布進而評價接頭的密封效果,并用試驗加以驗證。李翔云等[43]對某海域的柔性管道接頭進行了結構分析,研究了接頭的密封性能在不同加載位移、密封圈錐角、密封圈弧面曲率半徑下的變化規律,研究發現,密封結構的主要設計參數為密封圈的錐角和曲率半徑以及加載位移。張亮等[39,44]針對某海域使用的非黏結管道接頭的密封環鋸齒進行了密封性能數值模擬,提出了一種易用的密封準則,設計了用于非粘接管道接頭的密封環。趙苗苗等[45]對傳統的扣壓接頭結構進行優化改進,如圖9 所示。改進后的接頭內外套筒配合處設置為有弧度的斜坡倒角螺紋,使配合處能均勻分攤軸向載荷,從而提高接頭強度,而且弧面能起到更好的密封作用。此外,他們還發明了一種含氟彈性體環形密封圈,與傳統橡膠密封圈相比,該密封圈內部所含的金屬增強結構能帶來更高的強度以及更好的防腐和密封性能。這種優化改進提高了金屬接頭密封性能,有效延長了接頭的使用壽命。毛慶凱[46]深入地剖析了接頭設計過程中的連接和密封等關鍵問題,完成了淺海輸油管道接頭的實例設計。吳翔實等[47]設計了一種扣壓式海洋軟管接頭,并分析了接頭連接強度的影響因素。

圖8 三種非粘結管道接頭的密封形式

圖9 非金屬柔性復合管扣壓接頭剖面圖

采用環形密封圈擠壓密封的方法與接頭和RTP 連接問題同理,環型密封圈以聚合材料制成,與金屬接頭緊密接觸時極易發生磨損導致斷裂失效[48],因此在后續關于RTP接頭密封性能的研究中,改進接頭結構或添加新部件將成為提高接頭密封性能的更優途徑。

3 結束語

本研究針對增強熱塑性塑料復合管(RTP)發展現狀及性能進行了介紹和剖析,重點對RTP的接頭形式結構及發展現狀和未來的研究方向進行總結。分別從接頭結構設計及優化、接頭耐蝕性能、接頭密封性能等三方面對其現狀及研究進展進行了深入的分析探討。為未來提高增強熱塑性塑料復合管(RTP)接頭結構、性能及推進RTP連接技術快速發展提供參考。