X70管線鋼管環焊接頭氫脆敏感性研究*

李天雷,馮 敏,梁 爽,莊林家,楊志文,陳迎鋒

(1.中國石油工程建設有限公司西南分公司,成都 610041;2.安科工程技術研究院(北京)有限公司,北京 102209;3.中國石油集團川慶鉆探工程有限公司,成都 610051;4.浙江新能源集團平湖城市燃氣公司,浙江 嘉興 314200)

0 前 言

我國人口的快速增長導致了能源的總需求量的持續增長。傳統的化石能源是我國當前最主要的能源,但是在“碳達峰、碳中和”的背景下,急需尋求新的能源,加快綠色能源轉型。氫能產業的發展已成為當前較熱門的話題。氫氣是一種清潔能源,氫能作為潛力巨大的清潔能源載體,將成為達成“雙碳目標”的重要選擇。目前我國氫能產業正步入發展快車道,城鎮地區用氫需求將不斷提升,如何實現氫能的規模化經濟、安全輸運是制約氫能發展的關鍵問題。在眾多氫能輸運方式中,管道輸氫在大規模、長距離輸氫中具有不可比擬的優勢。盡管管道輸送氫氣是最具經濟性和安全性的方式,然而鋼質管道內部輸送介質中的氫分子可以吸附于管道內壁,分解成氫原子后可進入鋼質管材內部,導致管材韌性損失或形成裂紋,引起管材氫損傷問題[1]。因此,管線鋼的安全性在長距離鋼質管線運輸中受到了更多的關注[2-3]。大量研究發現,管線鋼的強度不同,其氫脆敏感程度也會不同,管線鋼的等級越高,越容易受到氫氣的影響,其氫脆敏感性越高[4-7],進而造成氫致損傷,給管道服役帶來巨大的安全隱患并造成財產損失[8-12]。氫氣對管線鋼的影響,最值得關注的是對焊縫區管材性能的影響。在焊接過程中熱循環會對組織產生影響,焊接接頭位置的母材、焊縫和熱影響區在氫氣環境下存在很大差異。Chatzidouros等[13]認為X70管線鋼熱影響區的抗氫脆性能的下降與帶狀鐵素體-珠光體的形成有關。因為熱影響區中含有對氫氣敏感的微觀組織(如M/A組元、上貝氏體和粗大的魏氏組織等),氫氣會促進裂紋在這些位置的萌生;其次熱影響區與母材的強度不匹配,且內部的殘余應力為拉應力,因此熱影響區成為管線鋼服役的薄弱環節[14-17]。所以,焊接接頭位置粗大的組織結構、氫含量及高壓下氫擴散速率等成為管線安全的重點關注的領域。其相關的氫脆敏感性研究也得到重視。

本研究選取X70高鋼級管線鋼管,根據實際管線總壓12 MPa的設計要求,開展12 MPa總壓、0.36 MPa氫分壓環境下的缺口拉伸試驗、斷裂韌性試驗和疲勞裂紋擴展速率試驗,研究X70鋼在試驗設置的含氫環境下的力學性能,綜合評價X70鋼在試驗環境下的氫脆敏感性,以作為天然氣輸送管道的適用性的評價。

1 試驗材料和方法

1.1 試驗材料及取樣位置

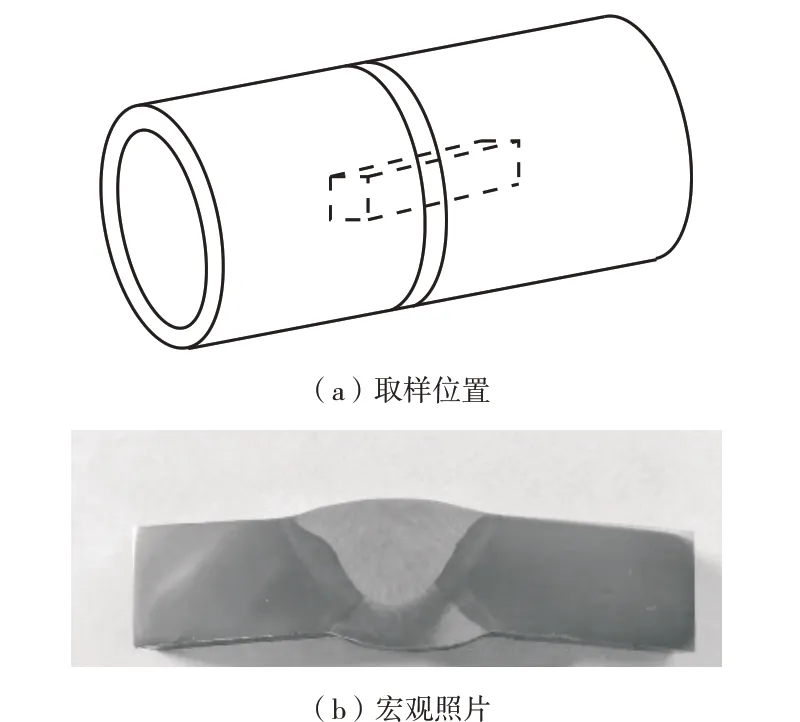

試驗材料取自X70管線鋼環焊焊管。焊縫位置采用熔化極氣體保護焊的焊接方法(根焊采用RMD 自動焊,填充蓋面采用氣保護藥芯焊絲自動焊)。在焊縫位置取樣,如圖1(a)所示,用碳化硅砂紙將焊縫金屬區域逐級打磨至1200目,然后拋光至1 μm,用侵蝕液(5%vol 硝酸酒精)侵蝕 5~10 s,之后用光學顯微鏡觀察其組織結構。X70 鋼焊接區域侵蝕后的宏觀照片如圖1(b)所示。從圖1(b)中可以看出,侵蝕后由于局部成分組織的差異,在宏觀上表現出明顯的分區。

圖1 X70管線鋼管焊接區域取樣方向和試樣侵蝕后宏觀照片

1.2 試驗測試內容及方法

缺口拉伸試驗參照ASTM G142-98《Standard Test Method for Determination of Susceptibility of Metals to Embrittlement in Hydrogen Containing Environments at High Pressure, High Temperature,or Both》,圖2為拉伸測試的試樣尺寸,試樣沿管道軸向取樣。將缺口拉伸試樣安裝在高壓釜(C276)中,在12 MPa 總壓、0.36 MPa 氫分壓(介質為3% H2的天然氣)環境下以5×10-5mm/s的速率進行缺口拉伸測試直至試樣斷裂,所用儀器為Bairoe(YYF-50)慢應變速率應力腐蝕拉伸試驗機。進行氫氣環境下的拉伸測試時,必須要通入高純氮以對反應釜內部進行除氧,除氧結束后通入規定壓力的氫氣,保壓30 min,試驗進行預充氫24 h后再進行缺口拉伸測試。

圖2 X70管線鋼管拉伸試樣示意圖

斷裂韌性測試參照GB/T 21143—2014《金屬材料準靜態斷裂韌性的統一試驗方法》,試樣采用緊湊拉伸試樣(CT),尺寸如圖3所示。進行斷裂韌性試驗試樣應提前預制裂紋,裂紋應盡量保持平行。預制裂紋后將試樣用酒精或丙酮超聲清洗除油10 min、冷風吹干,處理完之后應盡快放入高壓釜中進行試驗,避免試樣表面形成氧化膜影響試驗結果。處理好后的試樣裝入到高壓釜(TF6-20/180)中,通入高純氮對反應釜內部進行除氧,除氧結束后通入規定壓力的氫氣,保壓30 min,試驗進行預充氫24 h后方可進行試驗。測試速率為0.012 mm/min,控制模式為位移控制。

圖3 X70管線鋼管斷裂韌性試樣尺寸示意圖

疲勞裂紋擴展速率試驗參照ASTM E647—2015 《Standard Test Method for Measurement of Fatigue Crack Growth Rates》中相關規定,試樣沿縱向-長度(T-L)方向進行取樣。試驗前預制一條1.2 mm的裂紋,設置測試頻率為1 Hz,應力比R為0.1。將疲勞試樣裝入到高壓釜(TF6-20/180)中通入高純氮對反應釜內部進行除氧,除氧結束后通入規定壓力的氫氣,保壓30 min,充氫24 h后方可進行試驗。試樣尺寸如圖4所示。

圖4 X70管線鋼管疲勞裂紋擴展速率試樣尺寸示意圖

2 結果與討論

2.1 顯微組織

X70 鋼管焊接接頭的金相組織如圖5 所示,由圖5 可以看出,X70 管線鋼母材和熱影響區主要由鐵素體和珠光體組織構成,焊縫位置主要由貝氏體組織構成,晶粒尺寸較大。

圖5 X70管線鋼管焊接接頭金相組織

2.2 力學性能

2.2.1 拉伸性能

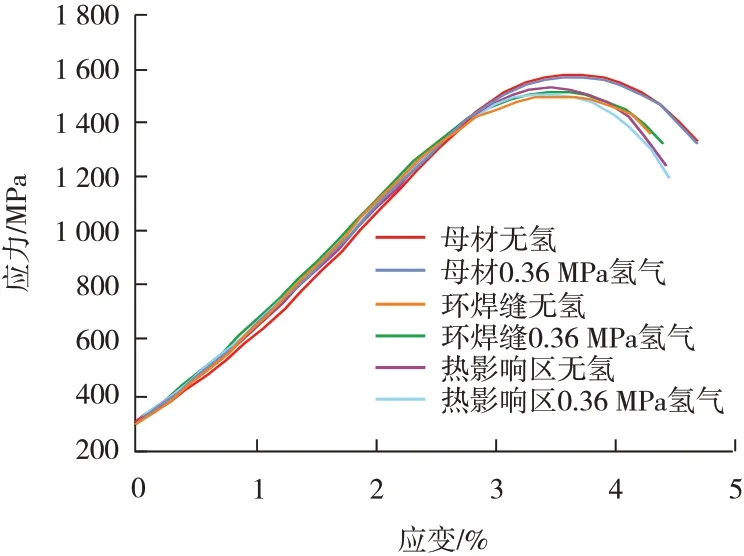

分別測試了X70鋼管母材、焊縫及熱影響區在12 MPa 總壓、0.36 MPa 氫分壓環境和常壓空氣環境下的缺口試樣拉伸試驗,氫氣對不同位置拉伸性能的影響如圖6 所示。從圖6 可以看出,氫氣對母材、焊縫及熱影響區的缺口拉伸強度變化較小,韌性基本無變化。

圖6 X70管線鋼管焊接接頭在常壓空氣和0.36 MPa氫分壓環境下的缺口拉伸曲線

X70 鋼焊縫區域不同位置在常壓空氣和0.36 MPa 氫分壓環境下的塑性和韌性見表1。由表1 數據可以看出,不同環境下X70 鋼母材、環焊縫和熱影響區位置的抗拉強度和斷后伸長率變化較小,表明在0.36 MPa氫分壓對X70鋼的缺口拉伸強度和斷后伸長率影響較小,但X70 鋼焊接接頭在氫氣環境下的斷面收縮率變化較大,X70鋼環焊縫和熱影響區在氫氣環境下的斷面收縮率較空氣相比分別下降了16%和32%,表明熱影響區位置的在0.36 MPa氫氣環境下的氫脆敏感性可能較高。為進一步研究X70鋼焊接接頭不同位置在0.36 MPa氫分壓條件下的塑性變化,根據相關行業標準及文獻研究[20-22],通常用暴露到含氫環境中和非含氫(常溫常壓空氣)環境中相同試樣的斷面收縮率的比值P來評定氫脆敏感性。

表1 X70管線鋼管焊接接頭在常壓空氣和0.36 MPa氫分壓環境下的塑性和韌性

比值P越偏離1,則材料的氫脆敏感性越高。根據表1中的結果計算0.36 MPa氫分壓環境與常溫常壓空氣中斷面收縮率比值P,如圖7 所示。由圖7可以看出,母材、環焊縫及熱影響區的氫氣與空氣結果比值分別為1.03、0.84、0.68,熱影響區位置的比值偏離1較大,氫脆敏感性可能較高。

圖7 X70管線鋼管焊接接頭在0.36 MPa氫分壓與常壓空氣的斷面收縮率結果比值

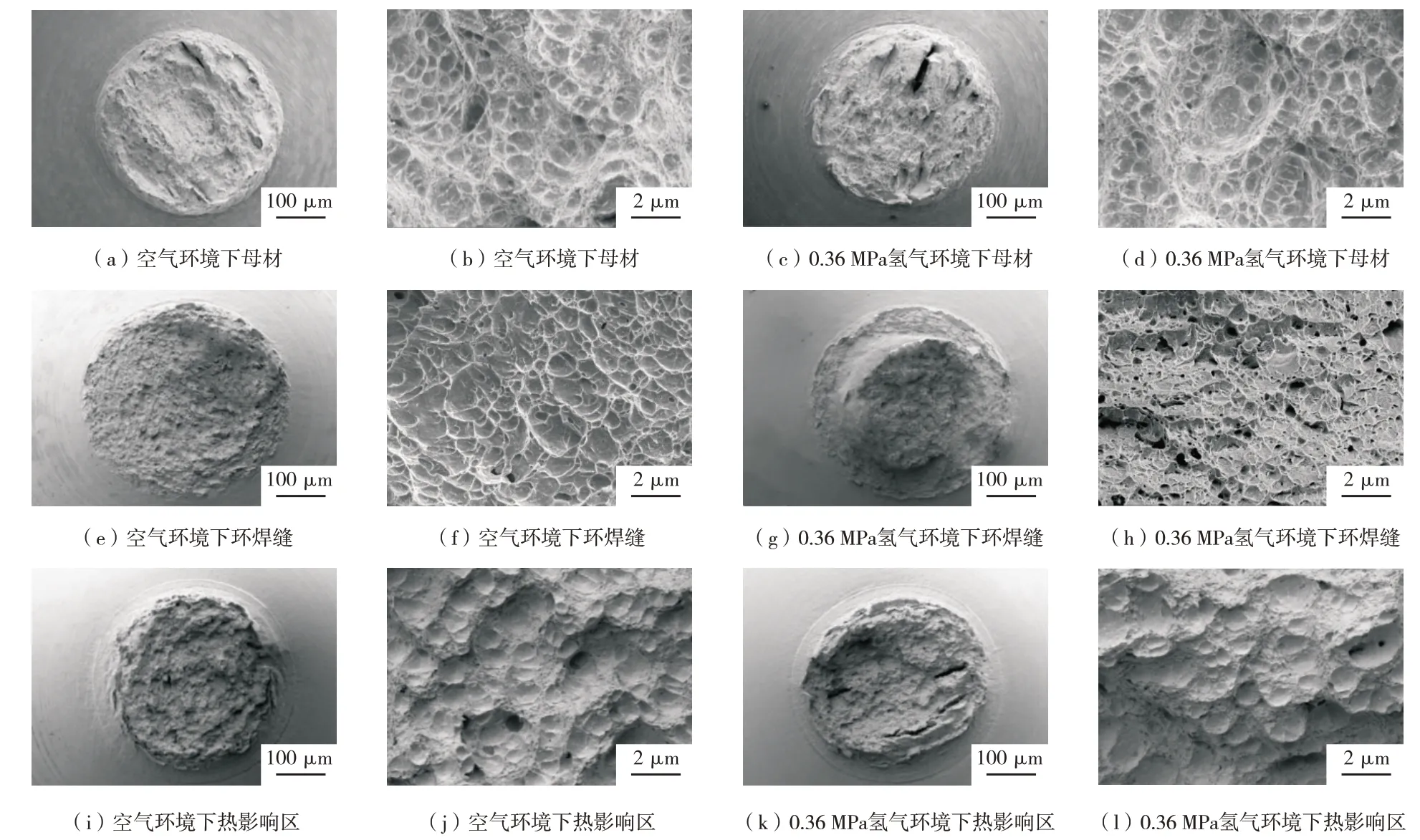

圖8 為X70 管線鋼管焊接接頭不同位在空氣和0.36 MPa 氫分壓環境下的微觀斷口形貌。由圖8 可以看出,X70 鋼母材和環焊縫位置在空氣和氫氣環境下的斷口形貌主要是韌窩形貌,熱影響區在空氣環境下的拉伸試樣邊緣部位瞬斷區為韌窩形貌,說明為韌性斷裂,而在氫氣環境下的缺口邊緣處出現了輕微脆性斷裂,這是因為氫氣從外界擴散到材料內部時,邊界處能直接接觸氫氣,所以,在斷口掃描位置處觀察到有細小裂紋產生。拉伸試驗采用的試樣為缺口試樣,缺口位置存在應力集中,所以在拉伸過程中會優先萌生裂紋。因此,裂紋的擴展會受到應力集中和氫原子的雙重影響,出現了輕微脆性斷裂。

圖8 X70管線鋼管焊接接頭缺口拉伸試樣斷裂表面SEM圖

缺口拉伸試驗結果表明,氫氣的存在能明顯的降低X70鋼的斷面收縮率,但是X70鋼仍具有較好的抗氫脆性能。與母材和環焊縫相比,熱影響區位置的斷面收縮率下降較為明顯。所以,選取X70 鋼熱影響區進行12 MPa 總壓、0.36 MPa氫分壓條件下的斷裂韌性測試和疲勞裂紋擴展速率測試,進一步研究X70鋼在0.36 MPa氫分壓條件下的氫脆敏感性。

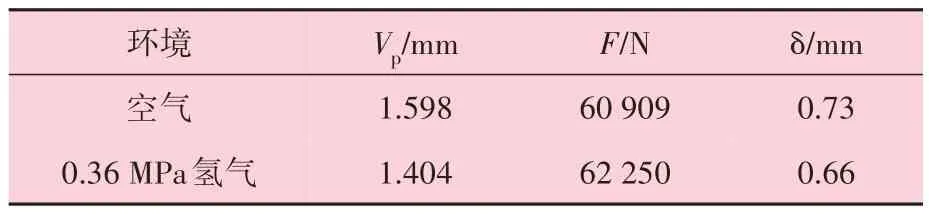

2.2.2 斷裂韌性

圖9 為X70 管線鋼管熱影響區位置試樣在空氣和0.36 MPa 氫分壓條件下的載荷-裂紋張開位移曲線。由圖9 可知,0.36 MPa 氫分壓環境下緊湊拉伸試樣的載荷比空氣條件下的載荷先達到了最大值,這說明氫氣降低了熱影響區抵抗裂紋擴展的能力。

圖9 X70管線鋼管焊接接頭熱影響區試樣在空氣和0.36 MPa氫分壓條件下的F-V曲線

根據F-V曲線上所對應的載荷F和缺口張開位移塑性分量VP(F-V曲線與橫軸交點)計算相應的裂紋尖端張開位移(CTOD)δ值

式中,F——最大載荷,N;

B——CT試樣厚度,取17 mm;

BN——側槽凈厚度,取17 mm;

υ——泊松比,取0.3;

RP0.2——屈服強度,為620 MPa;

E——楊氏模量,取2.06×105MPa;

R——轉動半徑,mm;

Z——刀口厚度,取0 mm;

W——試樣寬度;為34 mm;

a——試樣初始裂紋長度,為17 mm。

計算結果見表2。根據結果顯示,0.36 MPa氫分壓環境下熱影響區的CTOD 值與空氣中的結果對比下降了9.6%,但仍然滿足API 1104《Welding of Pipeline sand Related Facilities》工程規定的管線鋼CTOD 值大于0.254 mm 的標準要求。

表2 X70管線鋼管焊接接頭熱影響區試樣在空氣和0.36 MPa氫分壓條件下的斷裂韌性

圖10 為X70 鋼熱影響區在空氣和0.36 MPa氫氣環境下的斷裂韌性試樣微觀形貌。從圖10中可以看出,空氣和氫氣環境下的試樣斷裂表面主要以韌窩為主,氫氣的存在對試樣斷裂的形貌影響較小,而且,斷裂表面沒有觀察到裂紋等缺陷。這說明雖然氫氣會降低熱影響區的斷裂韌性,但是氫氣對熱影響區的斷裂形貌影響較小。

圖10 X70管線鋼管焊接接頭熱影響區CT試樣在不同環境下的微觀斷裂形貌

2.2.3 疲勞裂紋擴展速率

通常認為,管線鋼焊接的熱影響區是質量最薄弱的區域,裂紋和斷裂失效更容易在此發生。圖11 展示了X70 鋼熱影響區CT 試樣在氫氣環境下疲勞裂紋擴展速率變化規律。由結果可知,熱影響區位置的疲勞裂紋擴展速率在空氣和氫氣環境下都隨著應力強度因子(ΔK)的增加而增加,氫氣進入材料之后,使得裂紋擴展速率有了極大的上升,這說明在氫氣和循環載荷的共同作用下,熱影響區位置內部的裂紋更容易萌生,并且氫與載荷的交互作用,極大地提升了裂紋的擴展能力。同時,在相同應力強度因子的條件下,0.36 MPa氫氣的疲勞裂紋擴展速率較空氣中的結果高,說明氫氣能夠加快材料的疲勞裂紋擴展速率。

圖11 X70管線鋼管焊接接頭影響區在空氣和0.36 MPa氫氣分壓下的裂紋擴展速率曲線

式中:a——裂紋深度或寬度(mm);

N——應力循環次數;

C,m——和材料有關的參數;

ΔK——應力強度因子變化范圍。

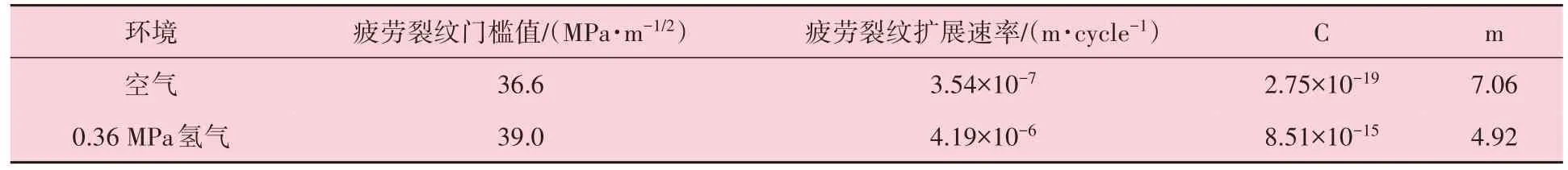

圖11為X70鋼熱影響區試樣在空氣和0.36 MPa氫氣環境下的疲勞裂紋門檻值,采用Paris法則計算裂紋擴展常數C和m,通過擬合方程進行確定,數值見3。由表3可知,在0.36 MPa氫分壓下X70鋼熱影響區的疲勞裂紋門檻值低于空氣中的疲勞裂紋門檻值,氫氣存在下材料的疲勞裂紋擴展速率較空氣相比高一個數量級。在氫氣環境下疲勞門檻值的降低可能會導致材料容易啟裂。

表3 X70管線鋼管焊接接頭熱影響區試樣在空氣與0.36 MPa氫氣下的相關參數

X70 鋼熱影響區試樣在不同環境下的斷裂微觀形貌顯示,0.36 MPa 氫氣環境下熱影響區表面主要為準解理斷裂,帶狀條紋與裂紋擴展方向平行,表現為明顯的氫脆特征。這是因為材料內部的缺陷會捕獲氫原子,形成氫陷阱,因此進入材料內部的氫原子也會更多,相應的氫脆的程度也會更加嚴重。

實際服役管道在環境中工作時,管線鋼的載荷波動變化不大,但是在進行疲勞裂紋擴展速率試驗時,試驗環境是非常苛刻的,如果根據材料本身以及實際管道運行壓力波動變化,0.36 MPa氫分壓對X70鋼熱影響區位置的疲勞性能影響較小。因為只有當臨界應力強度因子超過閾值時,氫氣對材料疲勞性能的影響才會體現。X70鋼斷裂力學性能測試的結果都證明了氫氣對材料力學性能的影響存在臨界值,但是對于臨界值的定義,目前很難找到具體的解釋。

3 結 論

(1)在12 MPa 總壓、0.36 MPa 氫分壓環境下對X70鋼母材、焊縫及熱影響區位置進行缺口拉伸測試作對比,熱影響區位置斷面收縮率下降明顯,表現出一定的氫脆敏感性。

(2)X70 管線鋼熱影響區在12 MPa 總壓、0.36 MPa 氫分壓環境下的CTOD 值與空氣結果相比下降9.6%。

(3)在12 MPa 總壓,0.36 MPa 氫分壓環境下X70鋼熱影響區在0.36 MPa氫分壓下疲勞裂紋擴展速率與空氣環境下的高了一個數量級,且斷裂表面為解理斷裂,表明氫氣能夠增大X70鋼的疲勞裂紋擴展速率。