仿生蛇形新能源汽車自動充電裝置研制

裘應馳

(浙江紡織服裝職業技術學院 機電與軌道交通學院,浙江寧波,315000)

0 引言

國務院印發的《“十四五”節能減排綜合工作方案》指出,倡導簡約適度、綠色低碳、文明健康的生活方式,營造綠色低碳社會風尚[1]。隨著能源技術的發展與環境問題的挑戰加之國家政策的支持[2],新能源汽車已經逐漸進入了人們的視野并受到了極大的關注,成為了未來發展的重點方向。

目前新能源電動汽車的充電方式主要采用手動充電、換電等方式,在無人自動駕駛飛速發展的今日,新能源電動車自動充電過程并沒有很好的做到無人化[3]。而在現在科技發展的今天,無人化的推進在社會進步中是大勢所趨,同時新能源電動汽車自動充電更加能夠解放車主,能夠做到即停即充,滿電自動復位給車主以最佳的體驗[4]。

1 系統方案

設計的仿生蛇形機械臂將仿生特點、安全性、實用性、便捷性、創新性、時尚性相結合。該機械臂主要包括四個部分,即包括身體執行端與擴展部分、驅動拉線裝置、繩索引導框架與控制裝置。

1.1 身體執行端

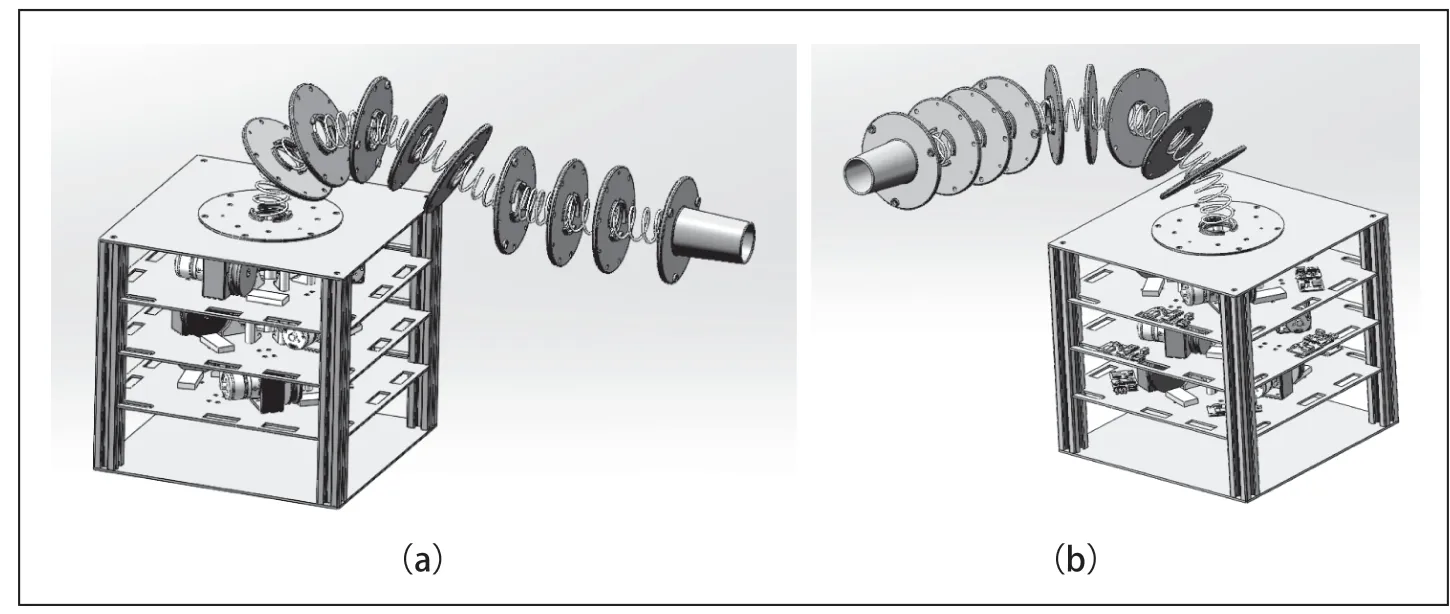

仿生蛇形新能源汽車自動充電裝置,通過SolidWorks軟件設計了自動對接系統的機械結構部件。在試驗階段使用Simplify3D 打印對活動關節模型進行制作,使用生物降解PLA 材料及50%的填充率,既保證了支撐結構的剛性強度,也遵從了可持續發展的理念。樣機的底座采用了玻纖材料,保證了基座的結構鋼性,加工方式采用激光雕刻。

底座如圖1(a)所示,通孔皆為引導牽引線的路徑,每段關節對齊的通孔使關節的彎曲形狀更趨于等曲率圓弧。

圖1 充電裝置身體執行端構成

每個關節的支撐平臺直徑為80mm,間隔120°的三個臺柱用以固定每個關節的合金絲,每個支撐平臺如圖1(b)所示,該片關節面既作為下一節身體的向導,又作為上一節身體的基座。

由于蛇彎曲前進時并不能做到每節脊骨都能有很大的形變,一般25~35 節脊骨為一組組為一個彎曲組;故在設計本裝置時也同樣采取段中多節的形式,使得將整段120°的彎曲分散在3 個段中,其運動形式更貼近于蛇形,其擴展段如圖1(c)所示。

三個獨立運動關節中每個關節段最大俯仰角θ 為0~120,周向角φ為0~360,徑向運動距離0~30mm 其運動范圍足以滿足電動車充電需求。圖2 展示了充電裝置的兩個仿真充電位置。

圖2 兩充電位三維仿真圖

1.2 驅動拉線裝置

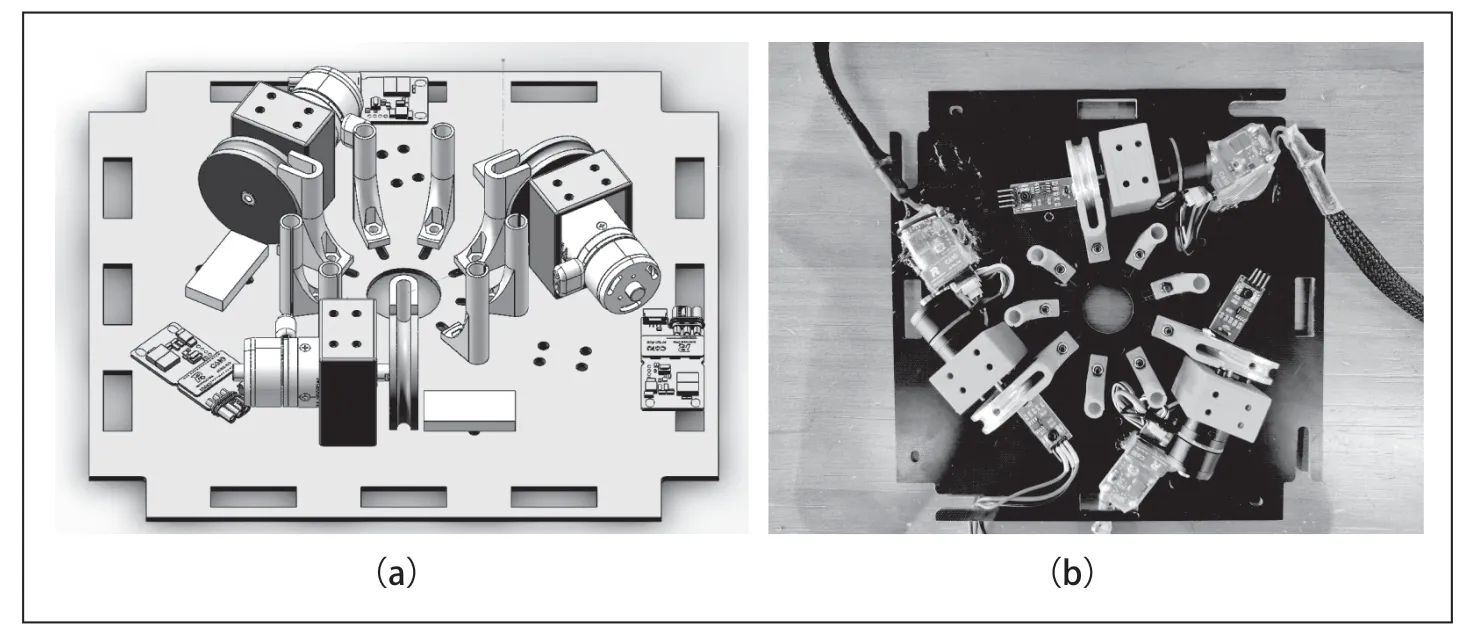

該部分由9 個M2006 p36 無刷減速電機、電機支架、導輪、引導機構、玻纖板(基底)、長包角和金屬方柱等組成。電機出軸端使用了直徑40mm 的金屬圓帶輪,槽底直徑35mm,為了使合金絲能夠更準確的卷入纏繞輪,在設計中采用特殊的理線機構在引導合金絲的同時可以使其不容易離槽,設計圖如圖3 所示。由于該裝置結構較為緊湊,動力源使用三層布局,故在其中加入了引線裝置,保證牽引合金繩索不會出現擠壓變形,扭轉等情況。

圖3 支撐及驅動單元整體結構

該裝置由連續體本體和驅動模塊組成。充電裝置本體的運動狀態由9 個電機轉動來進行間接控制,該裝置的多自由度運動是在多組引導索聯動下完成的。

可實現當車輛位姿發生變化時,機械臂能夠及時應對這種變化作出調節,防止蛇形臂和充電座受到過大的外力,延長蛇形臂的維護間隔和使用壽命。

2 運動求解

2.1 運動學計算

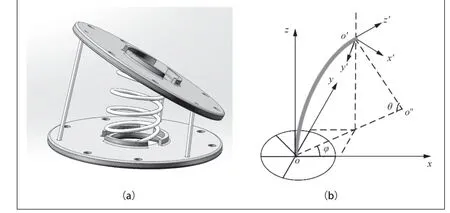

柔性支撐骨架采用彈簧材料,具有較高的抗拉壓和扭轉剛度。牽引驅動繩索為9 根鈦鎳合金絲,繩的連接點均勻分布在蛇形身、底座和電機導輪上,通過驅動電機牽引鈦鎳合金絲,可實現多關節運動。

經過模型的簡化,將每個單獨關節的曲率設為恒定值,此時定義關節中的三個變量,分別為單關節長度L,圓弧的圓心角θ 和底座平面OO′O"和前視截面平面XOZ的旋轉角度φ。模塊的多自由度彎曲運動。充電裝置中單節模塊運動學簡化模型如圖4 所示。

圖4 繩驅動單關節模塊運動學簡化模型

通過本文裝置的機械結構不難得出,計算過程中使用一個4×4 的矩陣來表示其單關節首端坐標系到末端坐標系的齊次變換矩陣,即:

所有關節節點都是等曲率的圓弧模型,經過推導可得第n 關節段坐標系{n}到第1 關節段坐標系{l}之間的齊次變換矩陣為:

2.2 空間量轉換

本文中蛇形充電裝置每個關節姿態的變化都由穿過關節的繩索長度決定,計算過程中建立了從關節空間與繩索長度的映射關系。

每段關節兩關節基座之間距離長度為h,該成都不會隨著裝置整體運動而改變長度;處于兩個導線圓盤之間的部分鋼絲索長度分別為 0l、1l和l2。假設連續型機器人有n個關節,則其直立狀態時驅動線長度為:

在實際中本文以逆時針方向對圓盤導線孔進行編號,每兩個到線孔之間的夾角為α=120°。在充電裝置彎曲時,設第i關節段的關節變量為(θi,φi),由幾何法分析可得到第i關節,第j個孔的驅動線長度為:

由于所有穿過裝置底座的驅動線線長都會隨裝置運動而發生改變。上位機會進行驅動線整體變化量的計算,第j導線孔驅動線總線長Δlj變化量為:

3 控制方案

3.1 系統結構

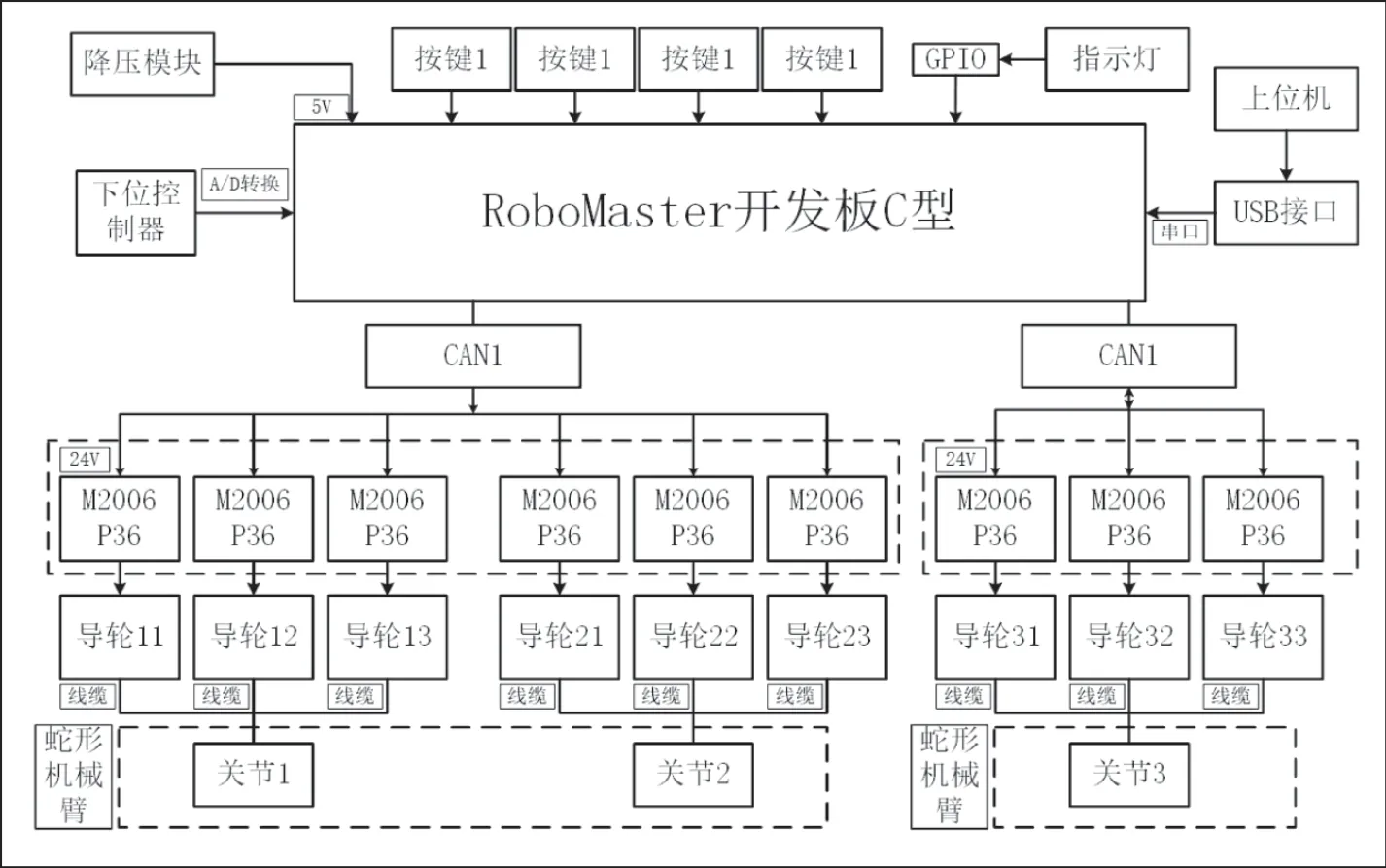

蛇形機器人通過其控制系統實現多個驅動裝置的協同工作。控制系統的主要組成部分包括:上位機,主控制器,電機控制器等。

其中,上位機主要負責人機交互,機械臂運動學動力學建模和求解,任務軌跡生成,控制指令的發送等工作。主控制器主要用于機械臂的基本邏輯控制,多個電機的協同,指令下發等工作。電機控制器主要用于電機的位置,速度和力矩的控制。

控制系統的原理如圖5 所示,上位機與主控制器采用串口通信的方式,將控制指令發送到主控制器。主控制器根據上位機指令完成所有電機的位移、速度或電流的解算,將結果發送到電機控制器的第兩路CAN 總線。同時,電機控制器也通過CAN 總線接收無刷電機調速器反饋的電機編碼器信息。

圖5 主控系統架構

3.2 軟件設計

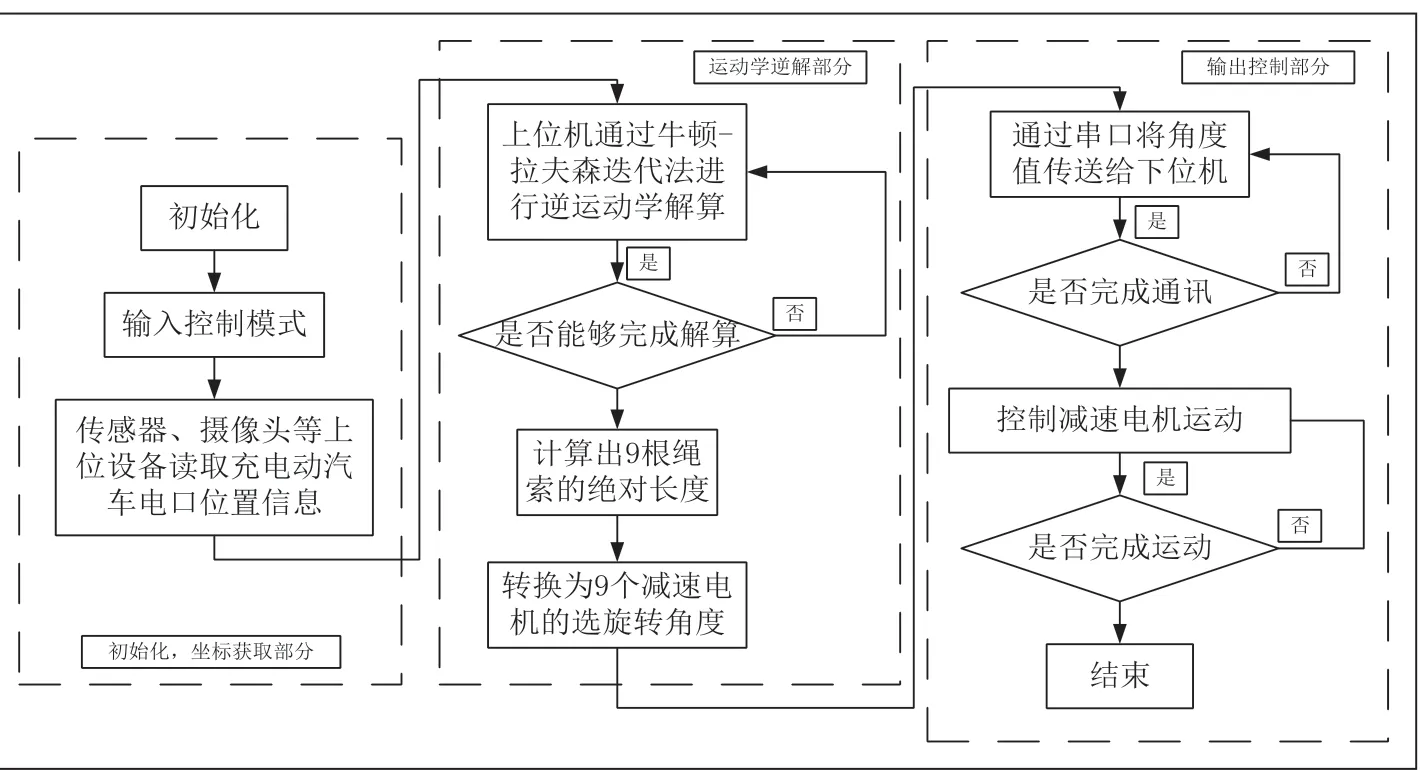

軟件設計主要分為三部分,即初始化、運動學逆解和輸出控制部分。蛇形充電樁總控制流程如圖6 所示。

圖6 控制流程

初始化部分會在每次充電操作執行前運行,9 個電機自動運行至所設原點。外部傳感器獲取汽車充電口坐標,送入上位機中的逆解程序部分,經過牛頓-拉夫森迭代法進行逆運動學解算計算出9 根牽引繩索的絕對長度和電機旋轉角,通過特定協議傳送給下位控制板,控制電機運行。

4 組裝及調試

根據設計結構圖,將整個裝置的機械結構進行裝配;根據電氣原理圖將各個電氣元件合理排布,安裝;完成蛇形充電裝置的平臺搭建。其中繞線機構、電機、電調和主控板等部件置于底部箱體中,主控與計算機的連接通過USB 線完成。

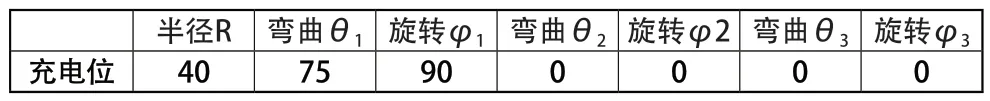

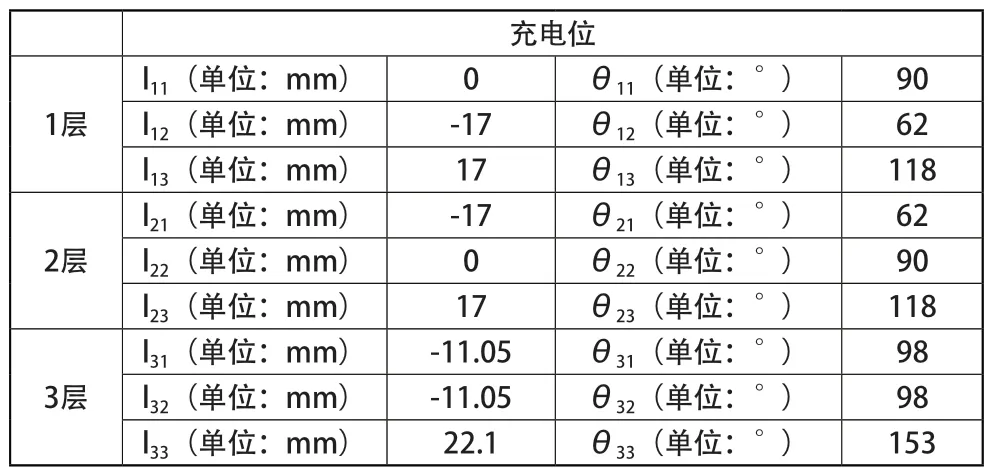

蛇形機械臂的位姿規劃對機械臂完成任務要求極其重要。其位姿規劃數據如表1 所示。

表1 充電裝置位姿規劃數據

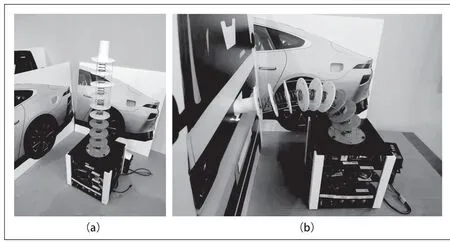

當裝置運行到充電位時其各電機運動參數如表2 所示。裝置運行實物圖7 所示。

表2 充電裝置運動數據

圖7 充電位實物圖

5 結語

隨著新能源電動汽車技術的不斷發展,充電設備逐漸走進每家每戶。通過智能的自動充電設備,能夠很好的改善目前新能源汽車充步驟繁瑣的問題;同時在商業領域,該充電樁裝置的研發,在提高充電站的無人化管理程度的同時,能夠有效的降低管理經營成本。

仿生蛇形新能源汽車自動充電裝置的研制可極大地提高用戶的使用體驗,提高新能源汽車充電的便利性和操作安全性;有利于未來自動化駕駛,自動泊車等自動化體系的發展。