汽車白車身門洞滾邊工藝研發與設計

陳賢明

摘 要:針對汽車白車身門洞滾邊的設計目的、工藝方案選擇、主要結構特點和工作原理等進行了分析探討,旨在進一步縮短工廠調試時間,降低運營成本,提高產品質量,實現快速適應不同形狀零件的生產方式,該研究對實際汽車生產具有一定的指導意義。

關鍵詞:汽車白車身;門洞滾邊;成對滾邊輪;自由浮動;滾邊壓力;視覺

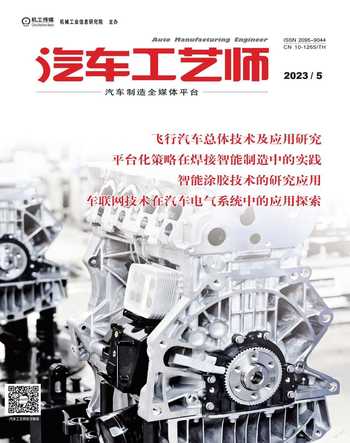

隨著汽車技術的發展,在傳統汽車制造中,主線側圍內板與外板之間的連接方式均為點焊、鉚接等,從而造成前風窗玻璃左右A柱的盲區太大,轉彎時影響視野。為了解決此問題,一種滾邊連接形式可以盡可能減小前風窗玻璃左右A柱的面積,以提高更寬的視野,因此在汽車生產自動化行業中對新型滾邊技術需求越來越強烈。相對傳統的連接方式優缺點見表1。

本研究對象針對的是國內某汽車廠對門洞滾邊的柔性自動化島的需求,主要針對門洞滾邊工藝、設計方面來進行闡述、分析和解決問題。

汽車白車身門洞滾邊工藝

門洞是白車身焊裝中最重要的組成部分,它主要是前后門安裝區域,由發動機機艙與前后地板焊合、涂膠、側圍內外板滾邊等組成。側圍內外板滾邊是整個主線中的關鍵技術,滾邊的質量直接影響到車身的裝配精度和外觀質量。

傳統的滾邊工作站在結構上,由胎模夾具和機器人兩大部分組成,針對國內某汽車廠的要求及門洞區域的特殊性,取消胎模,僅只由機器人來完成滾邊。

1.門洞滾邊系統組成

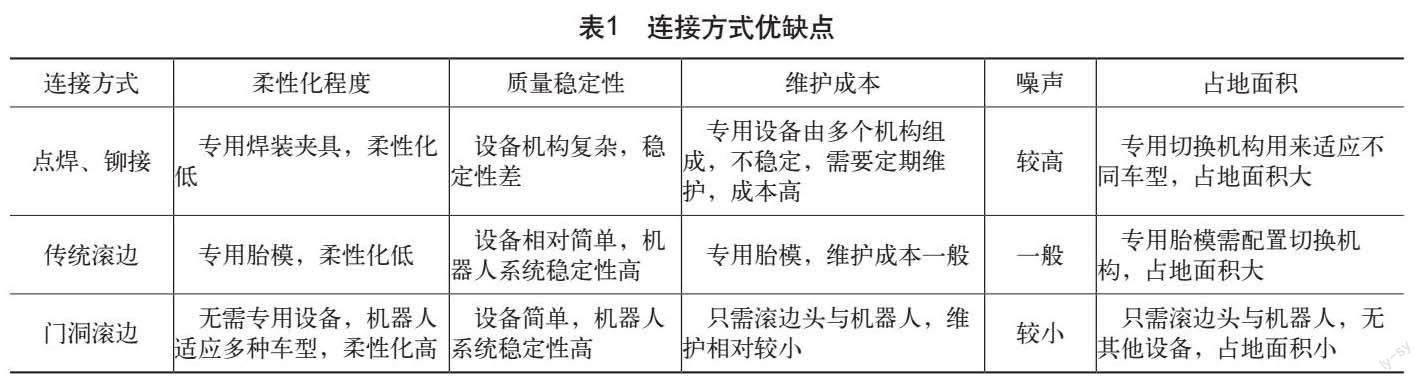

門洞滾邊是按一定軌跡通過支撐端的圓滾輪與末端的圓滾輪在壓力的作用下,使鈑金彎曲成形的一種制造方式,其形式如圖1所示。系統主要由滾邊頭、機器人與視覺系統、機器人與控制系統組成(見圖2)。

2.門洞滾邊工藝分析

根據側圍外板分析,最大的開發蘭角度在95°(見圖3),采用3道滾邊工序來完成整個滾邊(見圖4),第一道滾邊95°到60°,第二道60°到30°,最后一道30°到0°。根據滾邊的節拍要求,在滾邊過程中采用如圖5所示的滾邊軌跡。

3.側圍外板鈑金材料及力學分析

1)根據對側圍外鈑金材料分析,材料特性見表2。

2)自由彎曲力計算公式

F自=mKBt2δb/(r+t)? ? ? ? ? ? ? ? ? ? ? ? ? ? ?(1)

式中 F自——自由彎曲在沖壓行程結束時的彎曲力,

單位為N;

t——彎曲材料厚度,單位為mm;

B——彎曲件寬度,單位為mm;

r——彎曲件的內彎曲半徑,單位為mm;

δb ——材料的抗拉強度或屈服強度,單位為MPa;

K——安全系數(一般取K=1.3);

m——彎曲方式系數(V形m=0.6,U形m=0.7)。

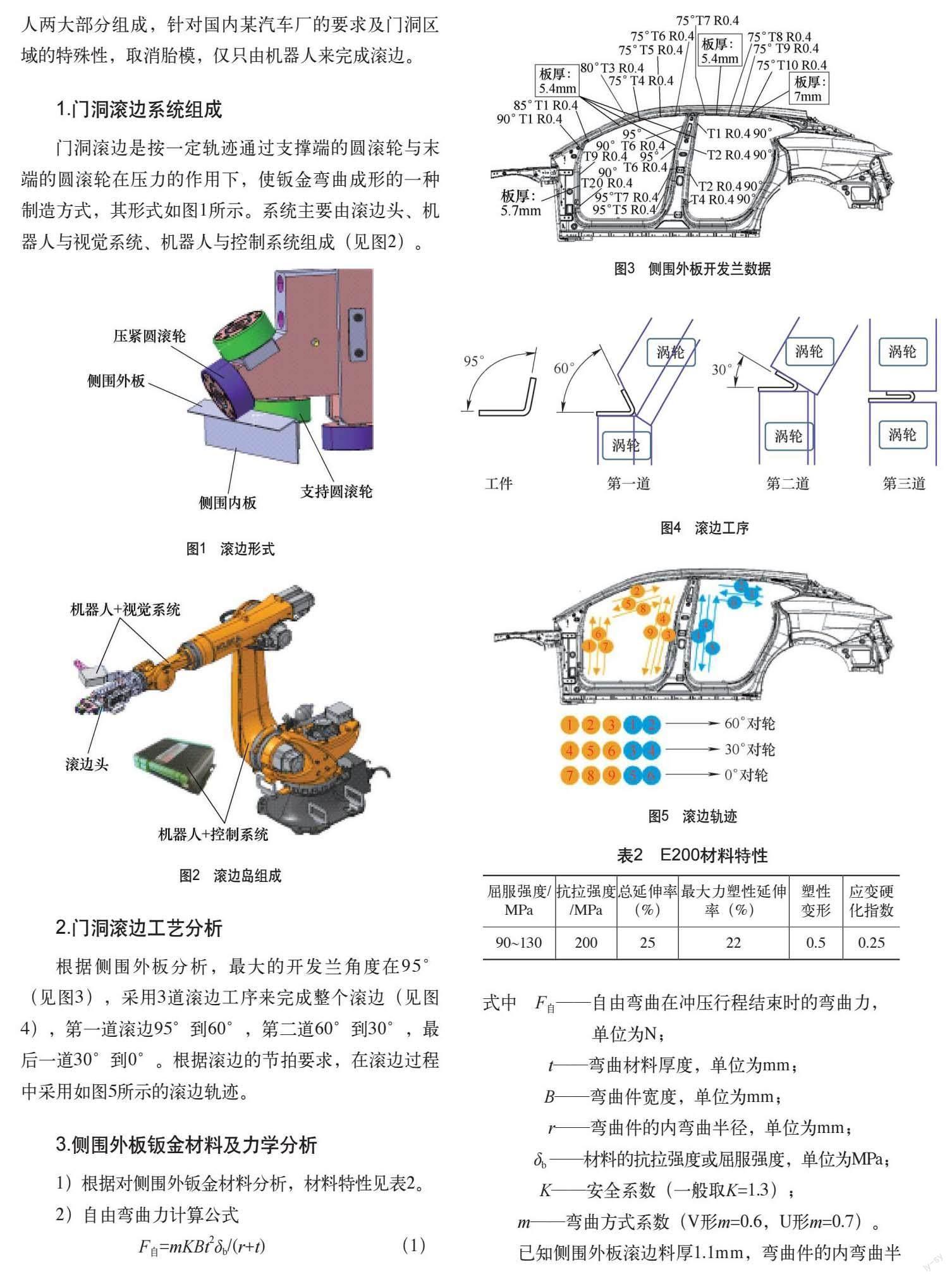

已知側圍外板滾邊料厚1.1mm,彎曲件的內彎曲半徑1.6mm,彎曲件的寬度7mm,彎曲方式為U形(見圖6),屈服強度δb為130MPa,拉伸強度δt為200MPa。帶入式1可得預滾邊材料彎曲力F預自=371N,終滾邊材料彎曲力F終自=571N。

3)校正彎曲是在自由彎曲階段后,進一步使貼合彎曲件進行擠壓,其校正力比自由壓彎力大得多。由于這兩個力先后作用,校正彎曲時只需計算校正彎曲力。

校正彎曲力公式:

F校=AP? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? (2)

式中 F校——校正彎曲時的彎曲力,單位為N;

A——校正部分垂直投影面積,單位為mm?;

P——單位面積上的校正力,單位為MPa,

見表3。

4)頂件力或壓料力計算:

F預Q=(0.3~0.8)F預自=0.8×371=297N

F終Q=(0.3~0.8)F終自=0.8×571=457N

5)公稱壓力的確定,有壓料的自由彎曲力:

F預公稱壓力=(F預自+ F預Q)/0.75=668N

F終公稱壓力=(F終自+ F終Q)/0.75=1371N

根據上面計算公式可以得出在滾邊過程中產生的壓力值,其中預公稱壓力為第一、二道滾邊時產生的壓力值,終公稱壓力為最后一道滾邊產生的壓力值。依據此數據縮短調試周期,可設置應變式傳感器適用范圍,防止滾邊過程中因力的波動對滾邊質量產生影響。

4.視覺方案

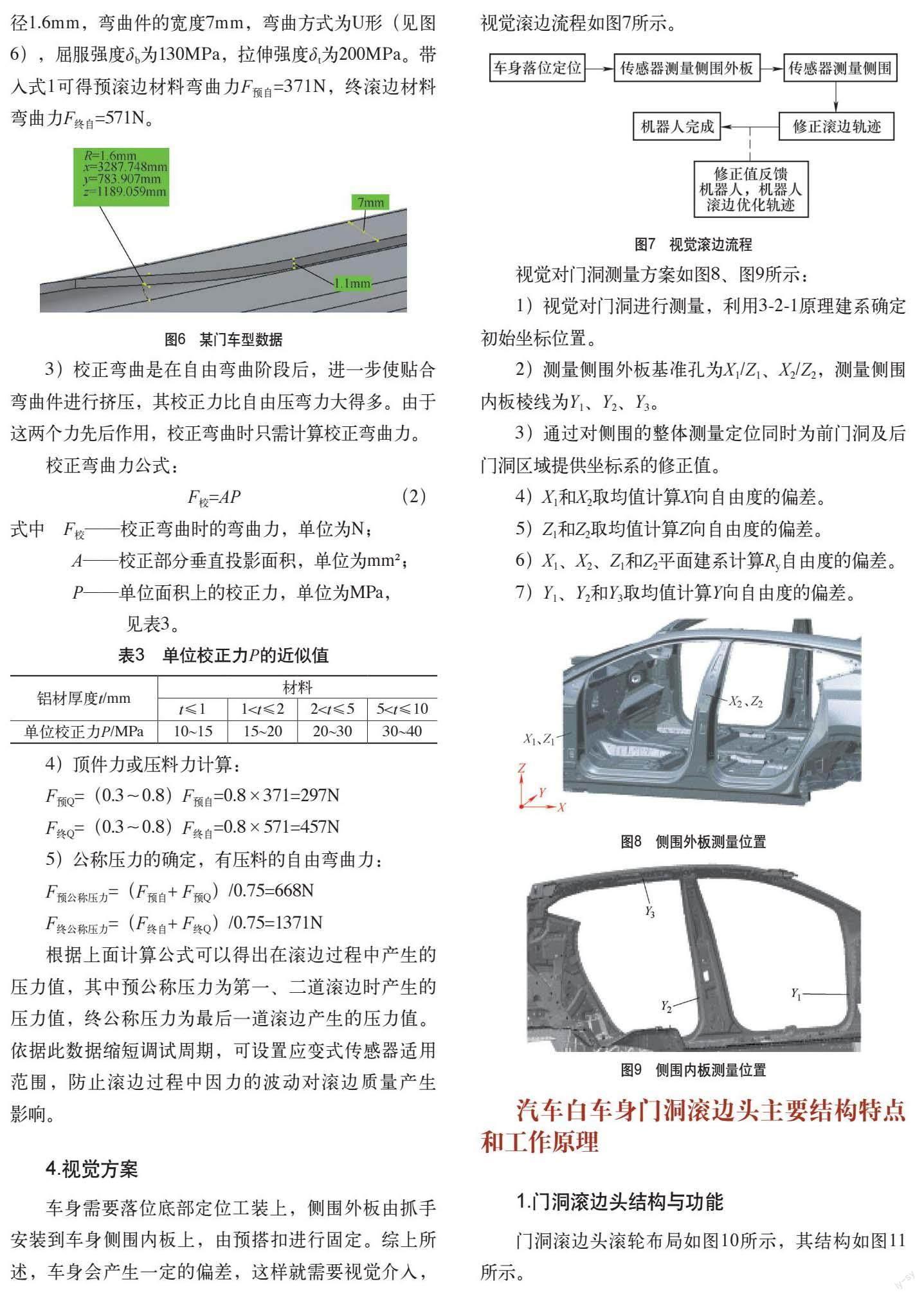

車身需要落位底部定位工裝上,側圍外板由抓手安裝到車身側圍內板上,由預搭扣進行固定。綜上所述,車身會產生一定的偏差,這樣就需要視覺介入,視覺滾邊流程如圖7所示。

視覺對門洞測量方案如圖8、圖9所示:

1)視覺對門洞進行測量,利用3-2-1原理建系確定初始坐標位置。

2)測量側圍外板基準孔為X1/Z1、X2/Z2,測量側圍內板棱線為Y1、Y2、Y3。

3)通過對側圍的整體測量定位同時為前門洞及后門洞區域提供坐標系的修正值。

4)X1和X2取均值計算X向自由度的偏差。

5)Z1和Z2取均值計算Z向自由度的偏差。

6)X1、X2、Z1和Z2平面建系計算Ry自由度的偏差。

7)Y1、Y2和Y3取均值計算Y向自由度的偏差。

汽車白車身門洞滾邊頭主要結構特點和工作原理

1.門洞滾邊頭結構與功能

門洞滾邊頭滾輪布局如圖10所示,其結構如圖11所示。

滾邊頭功能標識如圖12所示,其功能如下:

1)a平衡氣缸主要用于平衡前端滾邊頭模組的狀態(對于不同姿態下的滾邊,需分段對比例閥設定定值)。

2)b零位/隨行氣缸主要用于對自由狀態下的前端模組進行零位平衡,對鈑件波動進行尺寸補償。

3)c倍力氣缸解決不同板厚問題(通過比例閥調節改變壓力值)。

4)當零件波動超出額定設置范圍時,1&2傳感器(超行程傳感器)會得信號反饋PLC報警,人為介入檢查。

5)自然狀態下平衡氣缸和7零位/隨行氣缸的正常工作時,3 傳感器(檢測自然狀態下平衡氣缸和零位/隨行氣缸的狀態)有信號。

2.門洞滾邊頭工作原理

(1)滾邊頭原理(見圖13)? 主要表現在如下5方面:

1)力平衡模塊主要由2個平衡力氣缸和2個單作用氣缸(零位)組成。

2)滾邊工作經過浮動框架與力平衡氣缸的輸出軸連接。

3)2個比例閥分別控制平衡力氣缸的2個腔體的氣體壓力。

4)1個比例閥控制2個單作力氣缸缸體內的氣體壓力。

5)3個傳感器分別控制零位和2個超行程(起報警作用)。

(2)力平衡原理? 當工具處于非平衡姿態時,可通過調節比例閥1/比例閥2,控制平衡氣缸的輸出拉力和方向,平衡工具在該姿態下的重力分量,在調試過程中,可通過刻度線來判斷是否產生重力分量,也可判斷鈑金是否產生變形。如圖14所示。

(3)浮動力控制原理? 在調試過程中,以及在機器人較高速度回轉時,往往需要將滾邊工具鎖定在浮動的中間位置,即“零位”,用于標定軌跡,防止工具在慣性力下發生滑動。

此時可控制比例閥3給出較大的壓力,使得1個單作用氣缸的軸充分伸出,與浮動框架兩邊同時接觸,自動鎖定工具在中間位置。

在平衡力氣缸完成力平衡的情況下,可以通過設置比例閥3的壓力,方便的調節浮動力,一般工作情況下,該作用力保持較小值。

注意,根據浮動力偏離零位的方向不同,只有一個浮動力氣缸與工具發生作用,如圖15所示。

(4)零位及超行程工作原理? 當力平衡氣缸處于平衡狀態下或滾邊時,滾邊實際軌跡與理論軌跡相符時,刻度線保持在零位(及中間值),零位傳感器有信號。

當力平衡氣缸處于非平衡狀態下或實際滾邊軌跡與理論軌跡有偏差(<10mm)時,刻度線在左右兩邊(中間值的左右兩側)。

當力平衡氣缸處于非平衡狀態下或滾邊實際軌跡與理論軌跡有偏差(≥10mm)時,刻度線處在左右兩頂端(中間值的左右頂側),超行程傳感器報警,如圖16所示。

滾邊工作流程如圖17所示。

結語

綜上所述,通過對汽車白車身門洞滾邊工藝方案、視覺方案和工作原理進行闡述,針對在滾邊過程中鈑金波動、滾邊壓力值設定、滾邊初始狀態及側圍內外鈑金定位偏差等問題,設計出門洞滾邊頭的最佳方案,并得出門洞滾邊頭設計的工作原理。為門洞滾邊的設計與制造提供了理論基礎和模型范例,有利于該設備的設計制造。