SiC陶瓷化學鍍Ni及SiC/熔融Cu界面潤濕性研究

常佳琦,常慶明,李 可,鮑思前,李亞偉,王慶虎

(1. 武漢科技大學材料與冶金學院,湖北 武漢,430081;2. 武漢科技大學省部共建耐火材料與冶金國家重點實驗室,湖北 武漢,430081)

高爐風口前端因長期承受鐵水高溫氧化侵蝕以及煤粉高速沖刷磨損而極易損壞,頻繁更換風口會導致煉鐵成本大幅增加,在這種情況下,開發新型耐磨損風口襯套就顯得尤為重要[1]。目前,為了保證良好的導熱性,風口基體大多選用純銅材質,同時,通過在風口內表面熱噴涂陶瓷材料、堆焊耐磨合金層或鑲嵌陶瓷材料來提高風口耐磨性以延長其使用壽命[2],不過,相關措施存在耐磨合金層過薄、工藝較復雜、復合層與基體結合強度不高從而易脫落等問題。SiC陶瓷增強Cu基復合材料的制備工藝簡單且材料耐磨性能好,是一種較理想的高爐風口用材料,但該類陶瓷增強顆粒為單獨個體,在摩擦作用下不斷從金屬基體中脫落,最終導致復合材料耐磨性能變差[3],針對這種情況,本課題組[4]以具有三維網絡結構的SiC陶瓷為增強體,使用無壓熔滲法于高爐風口內表面制備SiC陶瓷增強金屬基復合材料,在所制復合材料中,具有三維網絡結構的SiC陶瓷均勻地貫穿整個金屬基體,可將外力分散到基體空間并保持陶瓷的完整結構,從而能較大程度地提高風口的耐磨性能[5-6]。然而,需要指出的是,陶瓷增強相與Cu基體間的潤濕性差且界面結合力較弱[7-8],尤其當三維網絡結構SiC陶瓷的孔隙率較低時,Cu與SiC間的低潤濕性將會導致熔滲過程困難甚至難以熔滲充填。已有研究[9-10]表明,對SiC陶瓷表面進行化學鍍Ni,不僅可以改善Cu在SiC陶瓷表面的潤濕性,還可以控制二者之間的界面反應并增強界面結合力,有鑒于此,本文使用化學鍍Ni工藝在SiC陶瓷基板上制備鍍Ni層,借助掃描電子顯微鏡(SEM)、X射線衍射儀(XRD)、X射線熒光光譜儀(XRF)等對相關樣品進行表征,確定最佳的施鍍時間、鍍液pH值等工藝參數,并通過潤濕性測試研究了SiC陶瓷表面鍍Ni對SiC陶瓷與熔融Cu界面潤濕性的影響。

1 實驗方法

1.1 SiC陶瓷樣品的制備

制備SiC陶瓷樣品的主要原料有:SiC,粒度小于325目,純度約97%;SiO2微粉,粒度小于20000目,純度大于97%;α-Al2O3微粉,粒度為15000目,純度大于99%。此外,以羧甲基纖維素鈉(CMC)為增稠劑、木質素磺酸銨(AL)為結合劑、聚羧酸鹽(FS65)為分散劑,上述添加劑均為分析純,制備所用溶劑為蒸餾水。

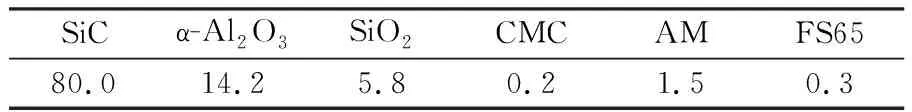

表1所示為SiC陶瓷樣品的成分設計方案,其中添加劑的量為額外添加量。將原料及添加劑按比例稱量后倒入攪拌器中充分攪拌,所得漿料倒入成型模具制成素坯,將素坯自然風干24 h后移至干燥箱中,在110 ℃下干燥12 h,把干燥后的素坯置于T-1700型高溫燒結爐中燒結成SiC陶瓷坯,爐內升溫制度為:首先以1 ℃/min的升溫速度升至600 ℃并保溫90 min,然后以2 ℃/min的升溫速度升至800 ℃并保溫60 min,再以5 ℃/min的升溫速度升至1450 ℃并保溫180 min后隨爐冷卻。使用金剛石切割機將SiC陶瓷坯制成若干個尺寸為25 mm×25 mm×5 mm的樣品備用。

表1 SiC陶瓷成分設計方案(wB/%)

1.2 SiC陶瓷表面化學鍍Ni

利用化學鍍Ni法對所制SiC陶瓷樣品進行表面鍍Ni處理,主要工藝流程為:

(1)除油。將SiC陶瓷樣品浸入無水乙醇溶液并升溫至50 ℃,利用超聲波清洗樣品15 min,之后將溶液降至常溫再靜置5~10 min,目的是除去SiC基體上殘存的污漬、油脂、手印等;

(2)粗化。利用濃度為80 g/L的NaOH溶液將清洗過的SiC陶瓷樣品浸潤10 min,目的是在樣品表面形成凹坑以便于后期Ni的沉積;

(3)酸洗。利用去離子水反復清洗SiC陶瓷樣品表面后再將樣品浸入磷酸、氟化鉀混合溶液中酸洗30 s,其中磷酸濃度為40 g/L,氟化鉀濃度為5 g/L,目的是去除樣品表面因粗化而殘留的NaOH;

(4)敏化。利用濃度為1 g/L的酸性二氯化錫溶液對SiC陶瓷樣品進行10 min的敏化處理,目的是使樣品表面吸附一層氧化的金屬離子(Sn2+),增加Sn2+數量有助于縮短Ni2+的還原誘導周期,從而使鍍層更加均勻;

(5)活化。使用蒸餾水將敏化處理后的SiC陶瓷樣品沖洗干凈,再利用濃度為0.5 g/L的酸性氯化鈀溶液對其進行10 min的活化處理,目的是使SiC陶瓷樣品表面吸附一層催化薄膜并將敏化劑氧化,同時在表面產生足夠多的形核以利于進行Ni沉積反應;

(6)還原。利用濃度為40 g/L的次亞磷酸鈉溶液對SiC陶瓷樣品進行8 min的還原處理,之后,樣品無需水洗而直接鍍Ni,目的是還原SiC陶瓷表面殘留的鈀離子,保持鍍Ni液體的穩定性;

(7)化學鍍Ni。經還原處理后的SiC陶瓷樣品無需水洗,直接浸入化學鍍液中施鍍一定時間,期間借助磁力攪拌裝置以500 r/min的轉速自動攪拌,化學鍍液中硫酸鎳、次磷酸鈉、檸檬酸鈉和乙酸鈉的濃度分別為40、40、15、10 g/L,鍍液溫度為65 ℃,其pH值由氨水調節。

1.3 測試與表征

使用Nova 400 Nano型場發射掃描電子顯微鏡(SEM)觀察樣品微觀形貌;使用Philips X’PertPro型X射線衍射儀(XRD)對樣品進行物相分析;使用Thermo Fisher 9900Series波長色散型X射線熒光光譜儀(XRF)對樣品成分進行定量分析。

利用熱震循環實驗測試SiC陶瓷與鍍層的結合性能。將鍍Ni后的SiC陶瓷樣品置于干燥箱中加熱至200 ℃保溫30 min,取出樣品迅速浸入室溫水中,重復該過程25次,根據SiC陶瓷與鍍層間是否出現開裂、鼓包、脫離來判定二者結合性能之優劣。

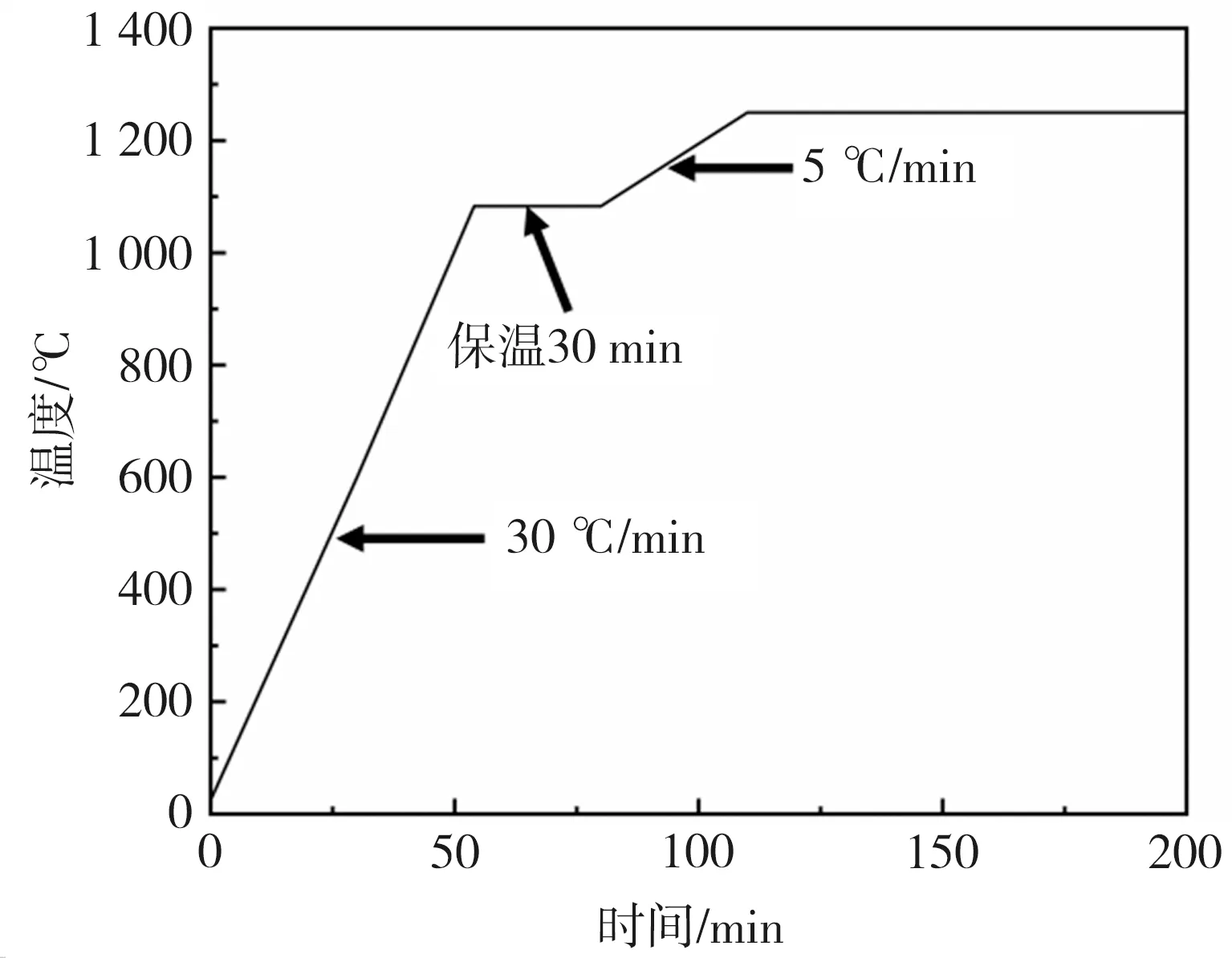

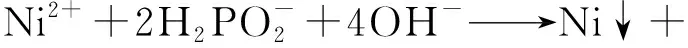

樣品相關界面的潤濕性測試方法為:依次使用400號、800號、1000號金剛石磨盤將所制SiC陶瓷樣品打磨至平整光滑備用;使用激光切割機將銅坯加工為若干個尺寸為5 mm×5 mm×5 mm的銅塊,利用水砂紙將其打磨成標準樣品,標準樣品再經無水乙醇超聲波清洗20 min后烘干備用;以SiC陶瓷樣品為基板,把銅塊置于基板上并水平放入TA-Z16型高溫真空接觸角測試儀中,將爐體管道抽真空至真空度為1×10-6Pa時開始通氬氣,按圖1所示的升溫曲線加熱至目標溫度后隨爐冷卻,在升溫過程中,測試儀每隔5s拍攝1張樣品潤濕角照片,測試結束后根據所采集數據來評價樣品相關界面的潤濕性。

圖1 升溫曲線

2 結果與討論

2.1 鍍層的微觀形貌與物相分析

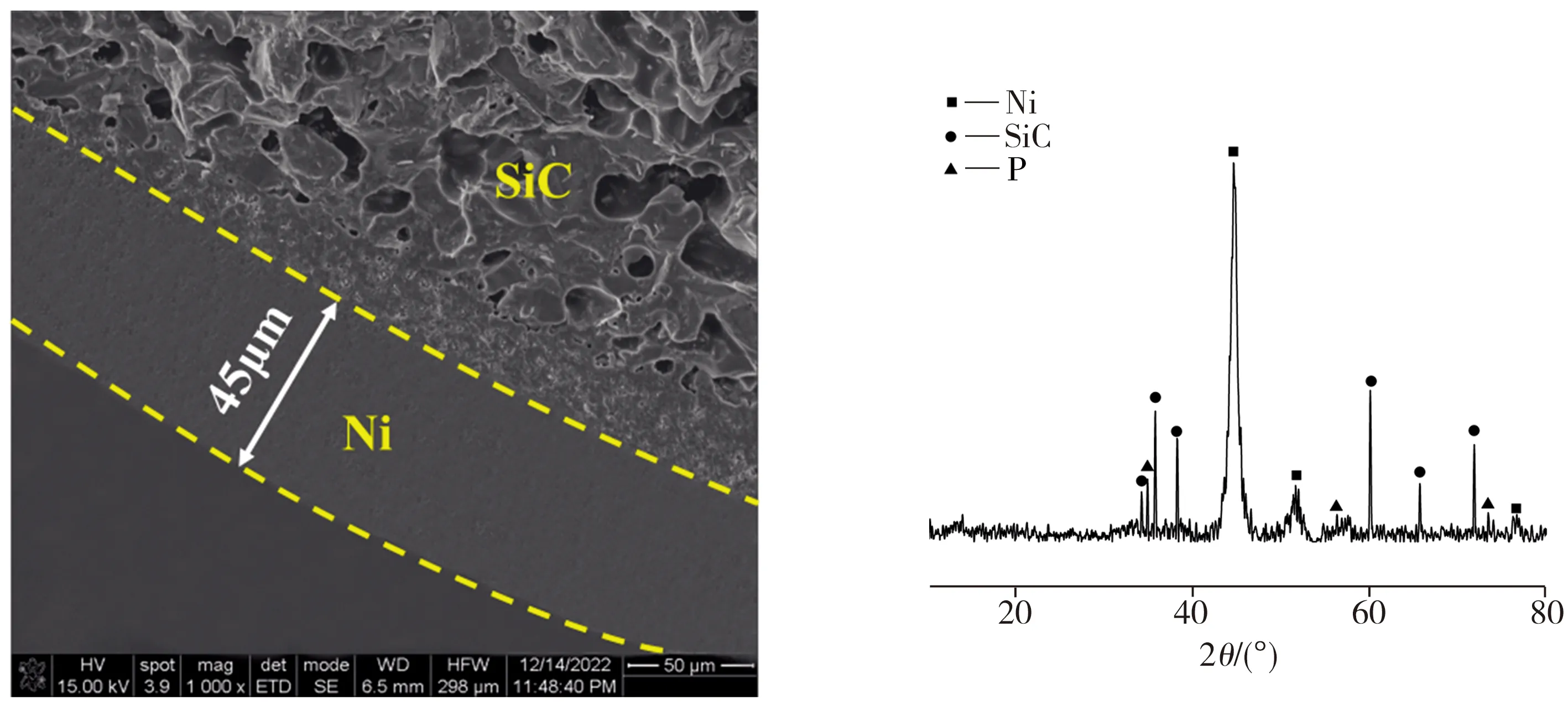

在鍍液溫度為65 ℃、pH值為9、施鍍時間為30 min的條件下,SiC陶瓷鍍層厚度截面的SEM照片及鍍層XRD分析結果如圖2所示。從圖2(a)中可看出,基體與鍍層之間相容性較好,結合緊密,鍍層厚度約45 μm;由圖2(b)可知,鍍層XRD圖譜中同時存在Ni、P及SiC的特征衍射峰,其中的最強衍射峰屬于Ni,P的衍射峰強度普遍偏低,結合鍍層成分的XRF定量分析結果,鍍層中Ni含量為94.16%,P含量為5.84%,表明SiC陶瓷表面鍍Ni成功且鍍層純度極高,至于鍍層XRD圖譜中出現的SiC衍射峰,應是SiC陶瓷基板干擾了檢測結果所致。

(a) SEM照片 (b) XRD圖譜

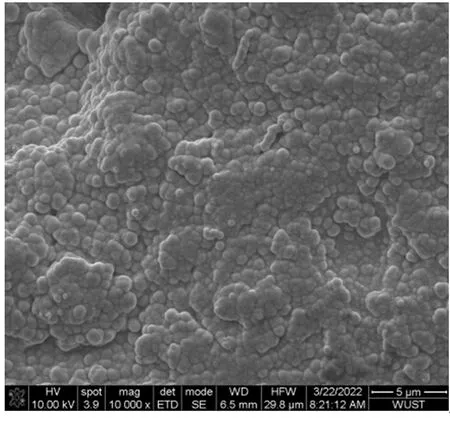

2.2 施鍍時間對鍍層的影響

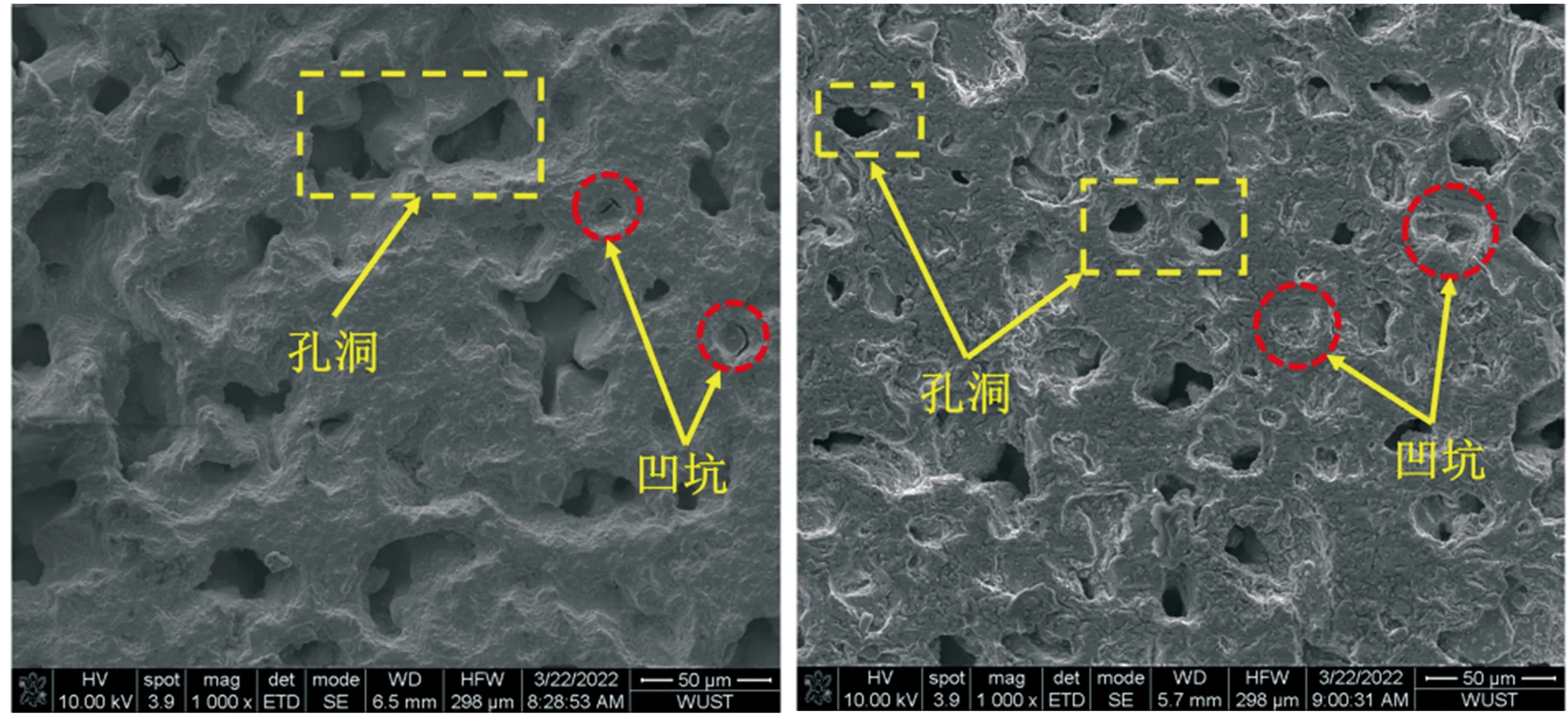

在鍍液溫度為65 ℃、pH值為9的條件下,當施鍍時間分別為10、20、30、40 min時,SiC陶瓷表面鍍層的SEM照片如圖3所示。由圖3(a)可見,施鍍10 min所得鍍層凹坑和孔洞較多且尺寸較大,這是因為施鍍時間短、表層溫度低、Ni沉積速度慢,所得鍍鎳層較薄以至于不能完全填充因粗化處理所形成的粗糙微孔。隨著施鍍時間的延長,由圖3(b)可見,鍍層表面微孔的孔徑縮小且深度變淺,表面變得平整、光滑,基體與鍍層的結合也趨緊密,這是因為較長的施鍍時間能保證樣品內外溫度分布更均勻,加快了Ni的沉積速度,有利于填充孔洞,尤其當施鍍時間為30 min時(圖3(c)),鍍層表面孔洞幾乎完全被填充,只剩下較淺的凹坑,鍍層與SiC陶瓷基板結合更緊密,鍍層更厚且呈明顯的銀白色金屬光澤。當施鍍時間增至40 min時,由圖3(d)可見,鍍層表面變得粗糙且光澤較差,呈灰黑色,這是因為長時間保持施鍍溫度會導致鍍液自身分解加速,主鹽被大量消耗,更多的雜質沉積到表面。通過上述對比分析可知,當施鍍時間為30 min時,所得SiC陶瓷鍍Ni層分布最均勻,表面缺陷最少,其高倍SEM照片(圖4)也顯示,鍍層的晶粒細小且排列有序,微觀組織致密,呈葡萄狀排布。

(a) 10 min (b) 20 min

圖4 施鍍時間為30 min所得鍍層的高倍SEM照片

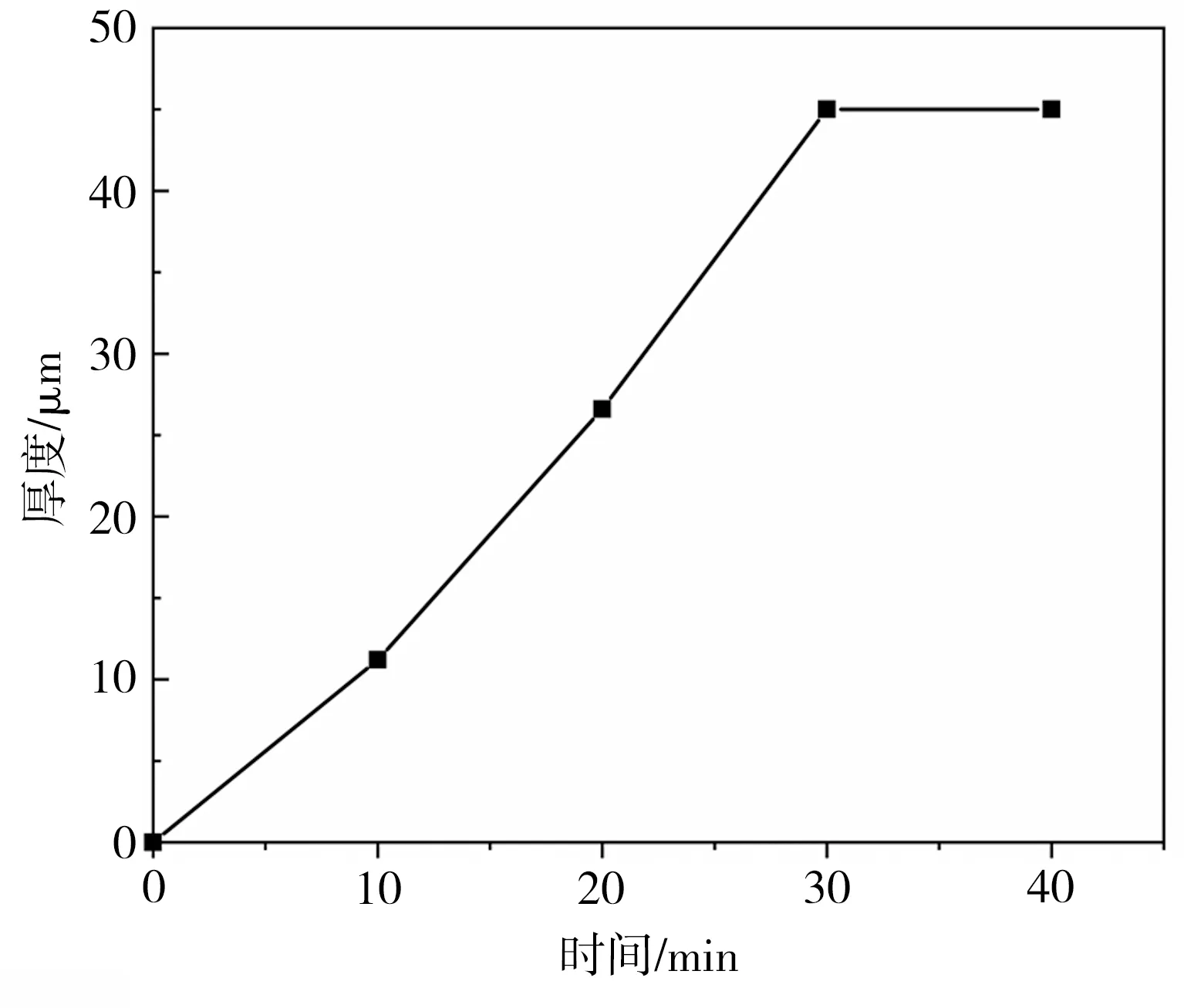

在鍍液溫度為65 ℃、pH值為9的條件下,SiC陶瓷表面鍍層厚度隨施鍍時間變化的曲線如圖5所示。由圖5可見,當施鍍時間不超過30 min時,鍍層厚度隨施鍍時間的延長近乎線性增加,并于施鍍30 min時達到最大值(45 μm),繼續延長施鍍時間至40 min,鍍層厚度無明顯變化,這是因為隨著施鍍時間的增加,樣品內外溫度分布越來越均勻,鍍速逐漸加快,沉積的Ni量更多直至飽和,當施鍍時間過長時,鍍層厚度雖保持不變,但根據SEM觀察結果可知,鍍液長時間處于65 ℃的施鍍溫度會變得極不穩定,其自然分解傾向明顯,所得微觀組織不理想,故綜合上述分析,可以確定SiC陶瓷鍍Ni的最佳施鍍時間為30 min。

圖5 不同施鍍時間下的鍍層厚度

2.3 鍍液pH值對鍍層的影響

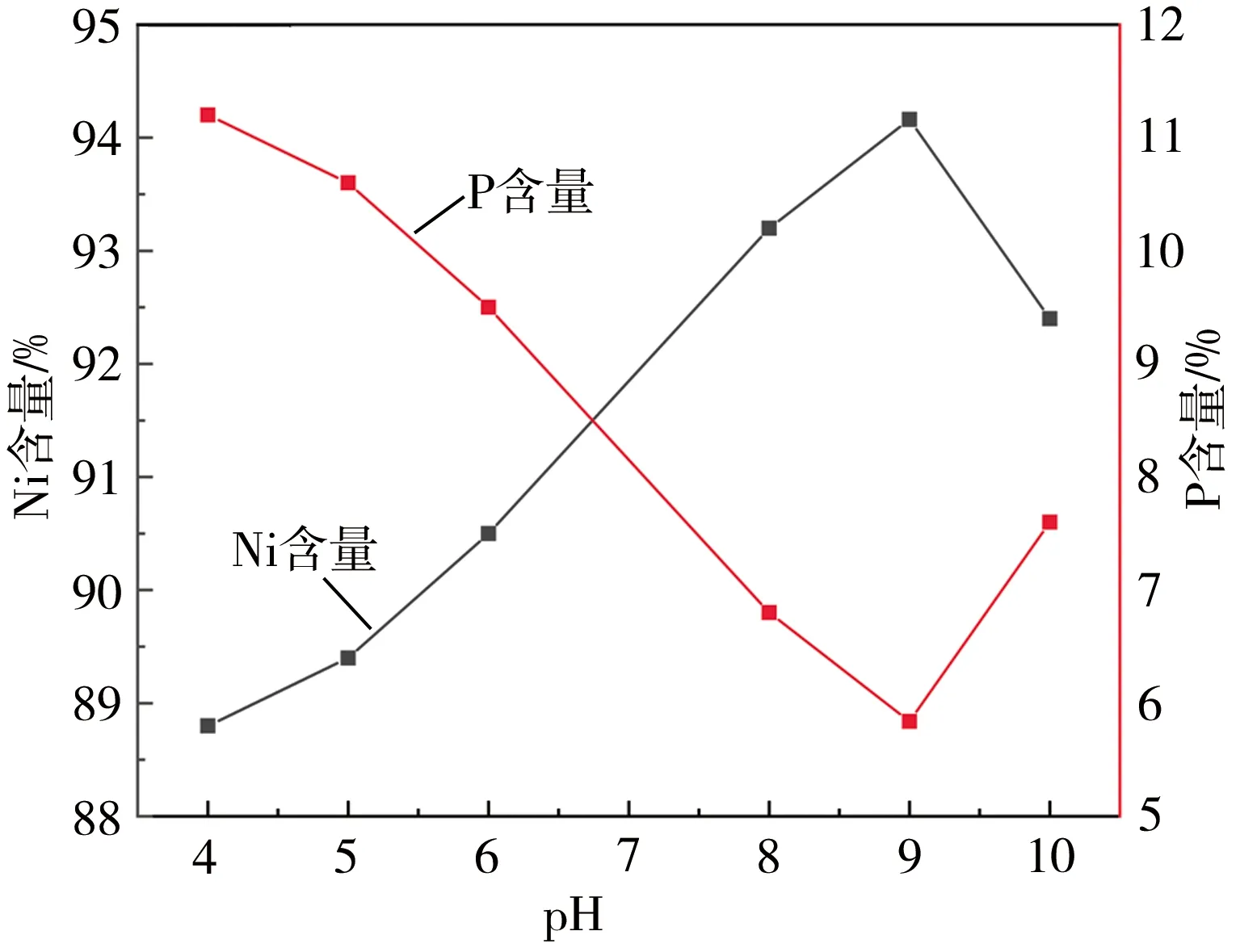

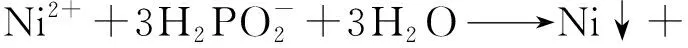

根據XRF檢測結果,在鍍液溫度為65 ℃、施鍍時間為30 min的條件下,SiC陶瓷鍍層中Ni、P含量隨鍍液pH值變化的曲線如圖6所示。由圖6可見,當鍍液pH值不超過9時,鍍層中的Ni含量隨鍍液pH值的升高而不斷增加,并且在鍍液pH值為9時達到最大值,繼續升高鍍液pH值,鍍層中的Ni含量相應呈現遞減之勢,鍍層中的P含量隨鍍液pH值變化的規律則剛好與之相反。由式(1)~式(6)所示的化學鍍Ni反應機理可知,在鍍液pH值為4~6的酸性條件下,鍍液pH值越低,所提供的H+就越多,促進式(3)正向反應的同時,抑制了式(5)正向反應,使得鍍層中P含量增多而Ni含量減少,隨著鍍液pH值不斷升高,還原劑的還原能力增強,可提供較多的OH-來消耗H+,有利于式(5)反應正向進行,從而加快Ni的沉積速度,縮短反應時間,增加鍍層中Ni的含量。同理,在鍍液pH值為8~9的堿性條件下,隨著鍍液pH值的升高,可提供更多的OH-來消耗H+,式(2)、式(6)正向反應驅動力更大,同時式(3)正向反應被抑制,Ni的沉積速度更快,鍍層中的Ni更多、P更少;當鍍液pH值為9時,鍍層中Ni含量達到最大值(94.16%)而P含量則降至最小值(5.84%);當鍍液pH值升至10時,因鍍液分解過快導致Ni沉積量減少,更多的P附著在鍍層上,并且顆粒狀雜質團聚嚴重,鍍層質量變差,故確定SiC陶瓷鍍Ni所用鍍液的最佳pH值為9。

圖6 不同鍍液pH值下的Ni、P含量

(1)

(2)

(3)

(4)

(5)

(6)

在鍍液溫度為65 ℃、pH值為9、施鍍時間為30 min條件下所制SiC陶瓷鍍Ni樣品的熱震循環實驗結果顯示,鍍Ni層與SiC陶瓷結合緊密,無起皮、剝落等現象,鍍層結合力達到GB/T13913-92的合格要求。

2.4 界面潤濕性測試結果分析

借助界面潤濕性測試,獲得1250 ℃時熔融Cu在不同基板上的鋪展情況如圖7所示。由圖7(a)可見,熔融Cu在SiC陶瓷基板上近似橢球狀,界面潤濕角達到114.9°,表明SiC陶瓷與熔融Cu之間的界面潤濕性較差;由圖7(b)可見,熔融Cu在純Ni基板上幾乎完全鋪展,界面潤濕角為22.5°,表明純Ni與熔融Cu之間的界面潤濕性極佳,這應歸因于Cu與Ni可形成無限互溶的固溶體;由圖7(c)可見,熔融Cu在鍍Ni后的SiC陶瓷基板上也幾乎完全鋪展,界面潤濕角為32.3°,較其在無鍍Ni層SiC陶瓷基板上的狀況有顯著改善,表明化學鍍Ni有助于提高SiC陶瓷與熔融Cu的界面潤濕性,相應界面潤濕角較熔融Cu與純Ni的界面潤濕角稍有增大,這可能是因鍍Ni層中含有少量的P元素且在長期高溫時易被氧化所致,故化學鍍Ni過程中應嚴格控制鍍層中的P含量。

(a) SiC陶瓷基板 (b) 純Ni基板

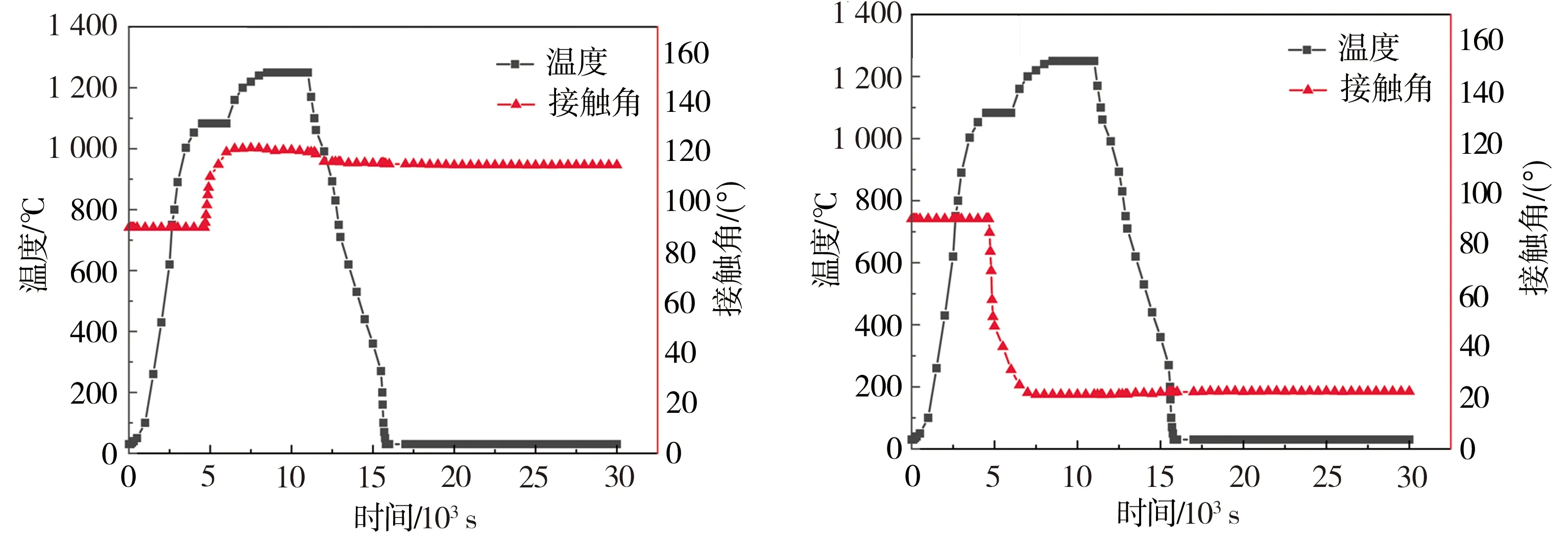

圖8所示為體系溫度及Cu在不同基板上的潤濕角隨時間變化的曲線。由圖8可見,當體系溫度升至1083 ℃(Cu熔點)以后,熔融Cu在SiC陶瓷基板上的潤濕角迅速增至較大的固定角度,保持一段時間后又因體系降溫導致的熱脹冷縮而略有減小(圖8(a))。與之相反,熔融Cu在純Ni基板上的潤濕角呈斷崖式銳減,最后穩定在一個較低的角度(圖8(b)),表明熔融Cu在純Ni基板上的鋪展速度極快,達到平衡的時間極短。將純Ni基板改為具有鍍Ni層的SiC陶瓷基板后,熔融Cu潤濕角的減幅有所降低,最終的穩定值略有增加(圖8(c)),這可能是因為熔融Cu與純Ni基板間的界面能非常低,而經過化學鍍Ni的SiC陶瓷基板上存在P元素,加之高溫下鍍層表面易被氧化形成薄膜,含P氧化層薄膜與熔融Cu的界面能比純Ni與熔融Cu的界面能高,使得熔融Cu的快速鋪展受阻,潤濕角最終穩定值有所增加。盡管如此,通過對比圖8(a)和圖8(c)可知,化學鍍Ni處理極大改善了熔融Cu在SiC陶瓷基板上的潤濕性能。

(a) SiC陶瓷基板 (b) 純Ni基板

為了探究這種改善作用的內在機理,將Young氏方程表示為

(7)

式中,σsg、σsl、σlg分別表示固/氣、固/液和液/氣界面的比表面自由能,θ為潤濕角。由式(7)可知,提高σsg或降低σlg和σsl都能引起潤濕角θ的減小。在高溫下,本研究體系中的氣相為氬氣,液相為熔融Cu,固相為SiC陶瓷,當鍍Ni層作為中間層介入SiC陶瓷與熔融Cu之間時,可避免后兩者直接接觸,形成SiC-Ni-Cu“搭橋機制”,Cu、Ni為無限固溶且金屬與金屬的相容性較金屬與陶瓷更好,故而Ni層的存在降低了SiC/熔融Cu界面能σsl,在SiC/氬氣界面能σsg和氬氣/熔融Cu界面能σlg不變的情況下,SiC/熔融Cu界面能σsl降低就意味著潤濕角θ減小,并且鍍Ni層純度越高,σsl就越低,界面潤濕性就越好。

3 結 論

(1)利用化學鍍Ni法在SiC陶瓷表面成功獲得鍍Ni層,通過相關測試與分析,確定了最佳的工藝參數為:鍍液溫度65 ℃、pH值9、施鍍時間30 min。

(2)在氬氣氣氛、1250 ℃下,熔融Cu在無鍍層SiC陶瓷基板及含鍍Ni層SiC陶瓷基板上的潤濕角分別為114.9°、32.3°,化學鍍Ni層的存在,極大地提高了熔融Cu的潤濕性能。