國六渦輪增壓柴油機喘振機理與喘振控制研究

梁帥帥,代子陽,馮海浩,梁恒山,莊洪霖,史彥曉

(1.內燃機可靠性國家重點實驗室,山東 濰坊 261061;2.濰柴動力股份有限公司,山東 濰坊 261061)

隨著法規對發動機油耗和排放要求越來越高,增壓技術得到廣泛應用,增壓技術中最常見的方式是渦輪增壓[1]。渦輪增壓一般采用葉片式壓氣機,喘振是其所特有的一種異常工作現象,嚴重影響增壓器工作效率和壽命。

壓氣機喘振主要原因為葉片擴壓器流道內氣體分離,工作輪進口處氣流分離的擴大會使喘振進一步加劇[2-3]。這種氣流分離會導致壓氣機內壓力低于后面管路壓力,因此發生氣流由管路向壓氣機倒灌現象,管路壓力降低后,氣流又會在葉輪作用下正向流動,如此反復,壓氣機內產生強烈的脈動,葉片振動形成噪聲[4]。發動機喘振常發生在突然卸載或急停過程中,此時進氣氣量急劇減小,但是渦輪增壓器渦輪軸由于慣性不能立即響應,使得增壓器轉速和增壓壓比維持一定時間不變,導致工況運行點到達增壓器喘振線區域[5]。增壓器本體振動具有高頻、寬頻帶、時變非穩態等特征,會影響動力系統運轉可靠性和乘車舒適性[6-7]。

眾多學者基于壓氣機壓力、流量等特征量提出判斷喘振的方法[8-11],可對識別喘振并采取一定措施提供借鑒。結合喘振閥,Budinis等[12]提出模型預測控制系統來防止壓氣機喘振,李劍鋒等[13]將RBF神經網絡引入到PI控制當中,以實現控制參數的在線自整定。但是以渦輪增壓發動機作為研究對象,不增加喘振閥,而是通過優化策略抑制喘振的研究較少。針對汽油機,劉俊杰等[14]為解決當節氣門開度迅速減小時增壓后高壓管路壓力無法釋放造成嚴重喘振的問題,提出節氣門緩關配合發動機分缸斷油的控制策略,經過驗證該方法能夠有效抑制喘振。本研究分析了國六渦輪增壓柴油機不同模式、不同發動機轉速、不同進氣節流閥(Throttle Valve,TV閥)狀態下的喘振規律,基于空氣系統模型制定防喘振策略,降低國六發動機在熱管理模式下的喘振風險。

1 研究對象與方法

1.1 研究對象

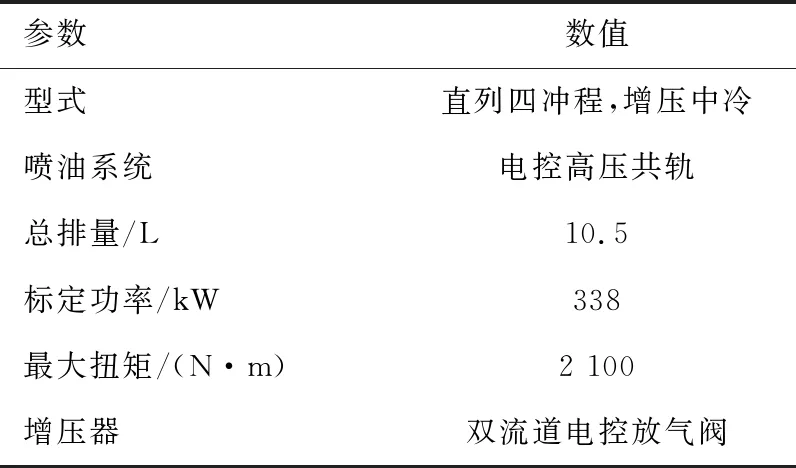

試驗發動機為國六高壓共軌增壓中冷柴油機,排量為10.5 L,主要配套重型卡車,表1示出發動機主要參數,表2示出增壓器主要參數。

表1 柴油機主要技術參數

表2 增壓器主要參數

1.2 試驗方法

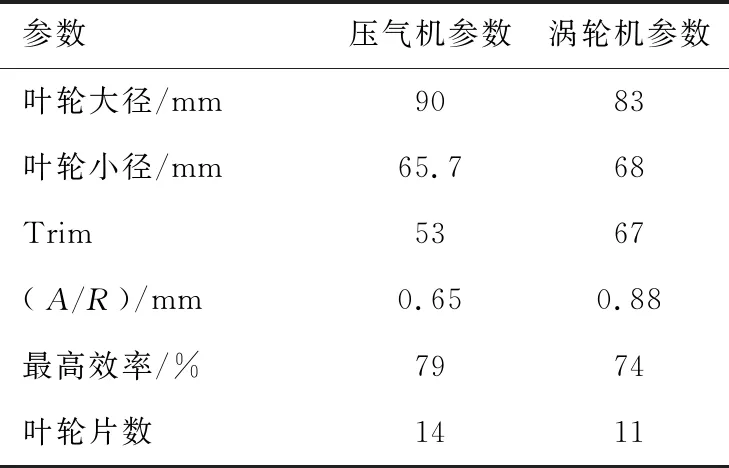

試驗過程中,控制相同的發動機出水溫度、空調出口壓力和溫度、中冷后氣溫、渦輪后背壓等邊界,管路測點處安裝數采模塊進行相應性能參數采集,各參數測量位置見圖1,采樣頻率為10 Hz。發動機在臺架測功機控制下完成突降油門試驗:滿油門工況穩定30單位時長,油門在0.2單位時長內從100%階躍到0%,然后穩定30單位時長。根據運行過程的聯合運行曲線判斷喘振程度。

圖1 國六高壓共軌增壓中冷發動機示意

圖1中:Pe,Te為環境壓力、溫度;P1,T1為壓氣機前壓力、溫度;Mf為質量流量;P20,T20為壓氣機后壓力、溫度;P21,T21為中冷后壓力、溫度;P22,T22為進氣節流閥后壓力、溫度;P3,T3為渦輪機前壓力、溫度;P4,T4為渦輪機后壓力、溫度。

2 試驗結果與討論

2.1 渦輪增壓器柴油機喘振原理分析

對于國六柴油機,由于經濟性和熱管理要求,發動機運行分為非熱管理模式和熱管理模式。非熱管理模式通常重點關注油耗,熱管理模式通常通過減小TV閥開度來減小進氣流量,惡化燃燒,提高排氣溫度,進而提高后處理效率。

2.1.1 相同發動機轉速下喘振原理分析

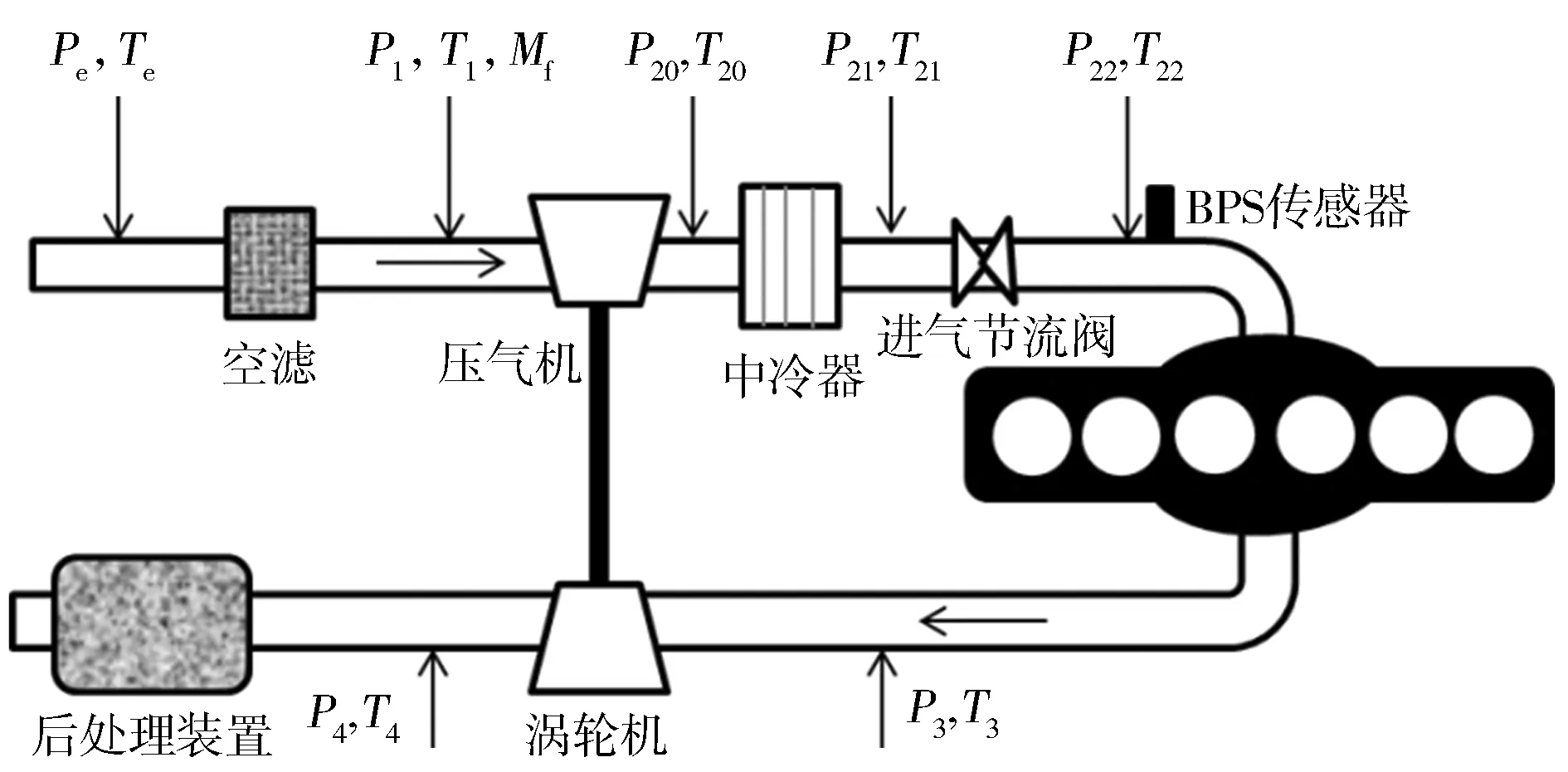

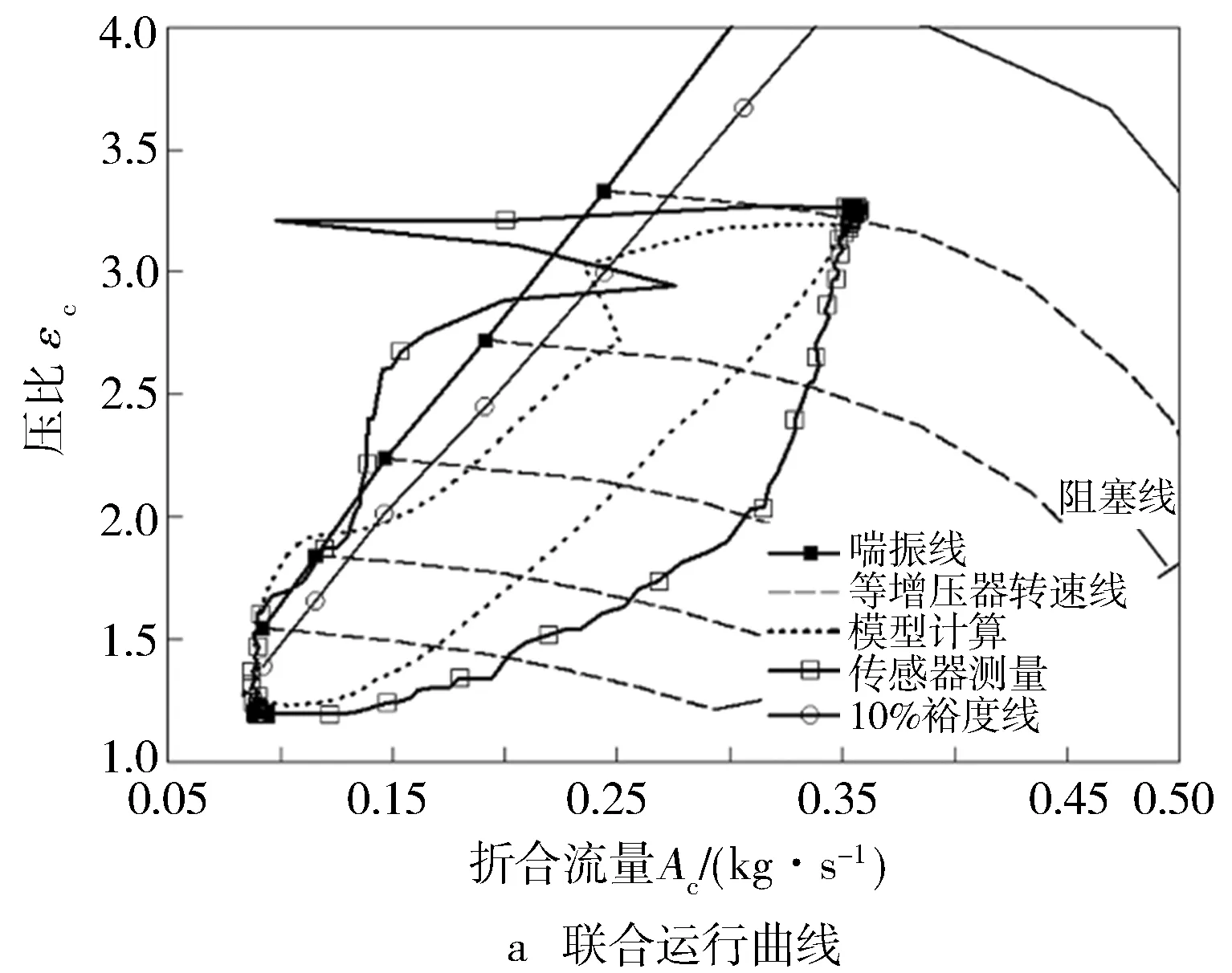

外特性聯合運行曲線見圖2,增壓器穩態運行距離喘振線滿足10%余量。

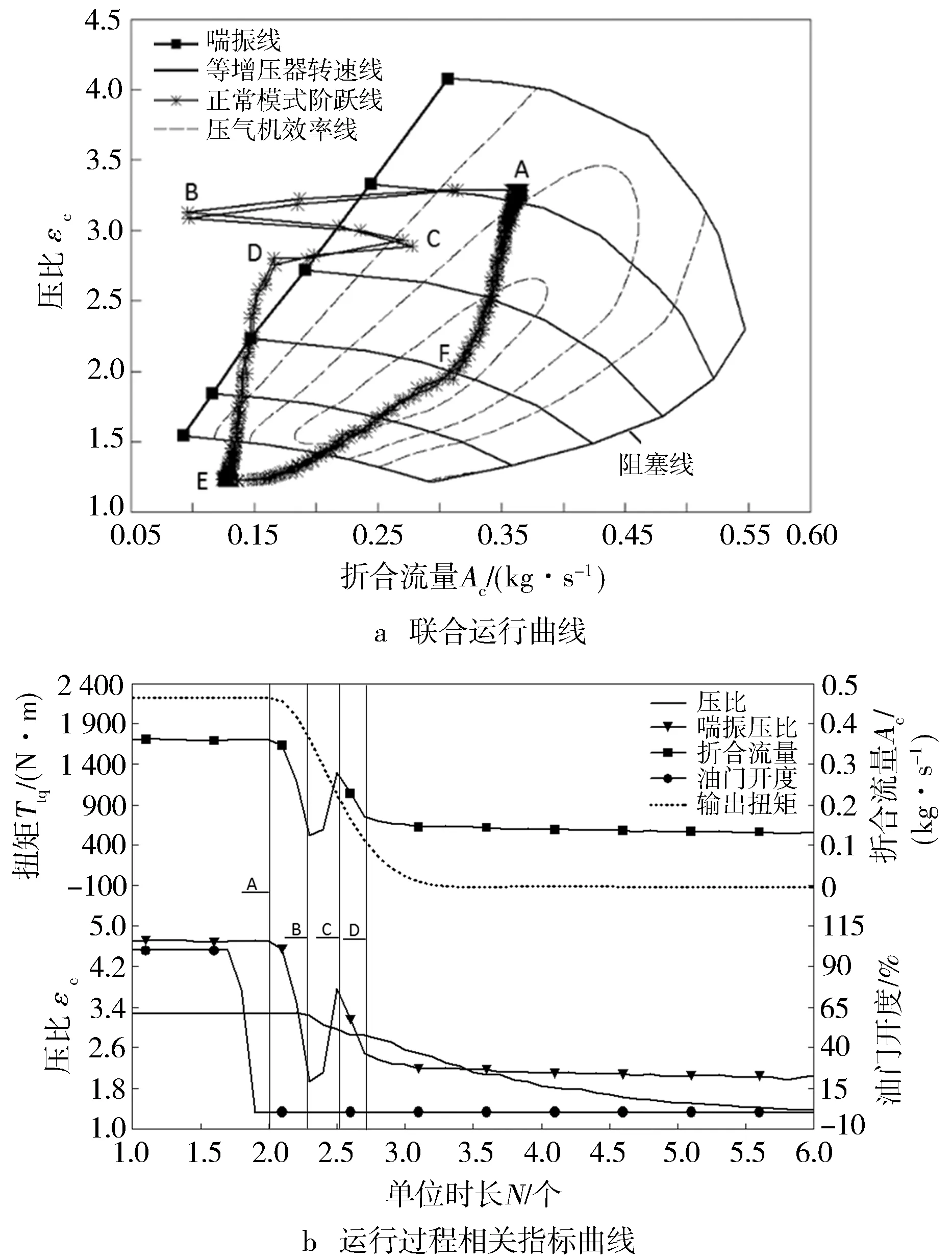

正常模式穩定在1 200 r/min滿油門工況,進行突降油門試驗。聯合運行曲線規律較為統一,部分運行軌跡如圖3所示。0%油門階躍到滿油門過程中,隨著發動機噴油量增加,進氣量迅速增加,在圖3a中為E到F;壓比增加到一定程度后,增壓器轉速逐漸提高,壓氣機后壓力隨即迅速建立,壓比陡增,在圖3a中為F到A。增壓器的遲滯現象導致加油門過程分兩個階段。

圖2 外特性聯合運行曲線

圖3 正常模式1 200 r/min突降油門試驗

圖3中,A時刻到E時刻為發動機從滿油門突降到0%油門的過程。A時刻為折合流量開始降低的時刻,在油門階躍到0%,噴油器停止噴油,發動機停止做功,發動機氣量和折合流量與輸出扭矩幾乎同時降低。壓比在B時刻開始降低,晚于折合流量降低時刻,主要由于增壓器具有一定轉動慣量,其在進氣流量降低瞬間來不及響應[15]。喘振壓比基于增壓器喘振線得到,越靠近喘振壓比則喘振發生風險越高。可以看出壓比降低晚于折合流量降低會導致超出喘振線。B時刻到D時刻,壓比出現波動,這是由于喘振發生時氣道內存在脈沖[4]。脈沖過程機理:B時刻由于壓后壓力較高,導致氣體正向朝發動機氣缸流動,折合流量逐漸升高到C時刻,隨著增壓器轉速降低增壓能力下降,折合流量再次驟降,到D時刻,再次超出喘振線。D時刻后管路中氣體脈沖基本消失,壓力降低到E。通過上述分析,正常模式在突降油門過程同樣有喘振風險,由于進氣管脈沖的影響,運行過程中不止一次超出喘振線。

2.1.2 不同發動機轉速下喘振對比

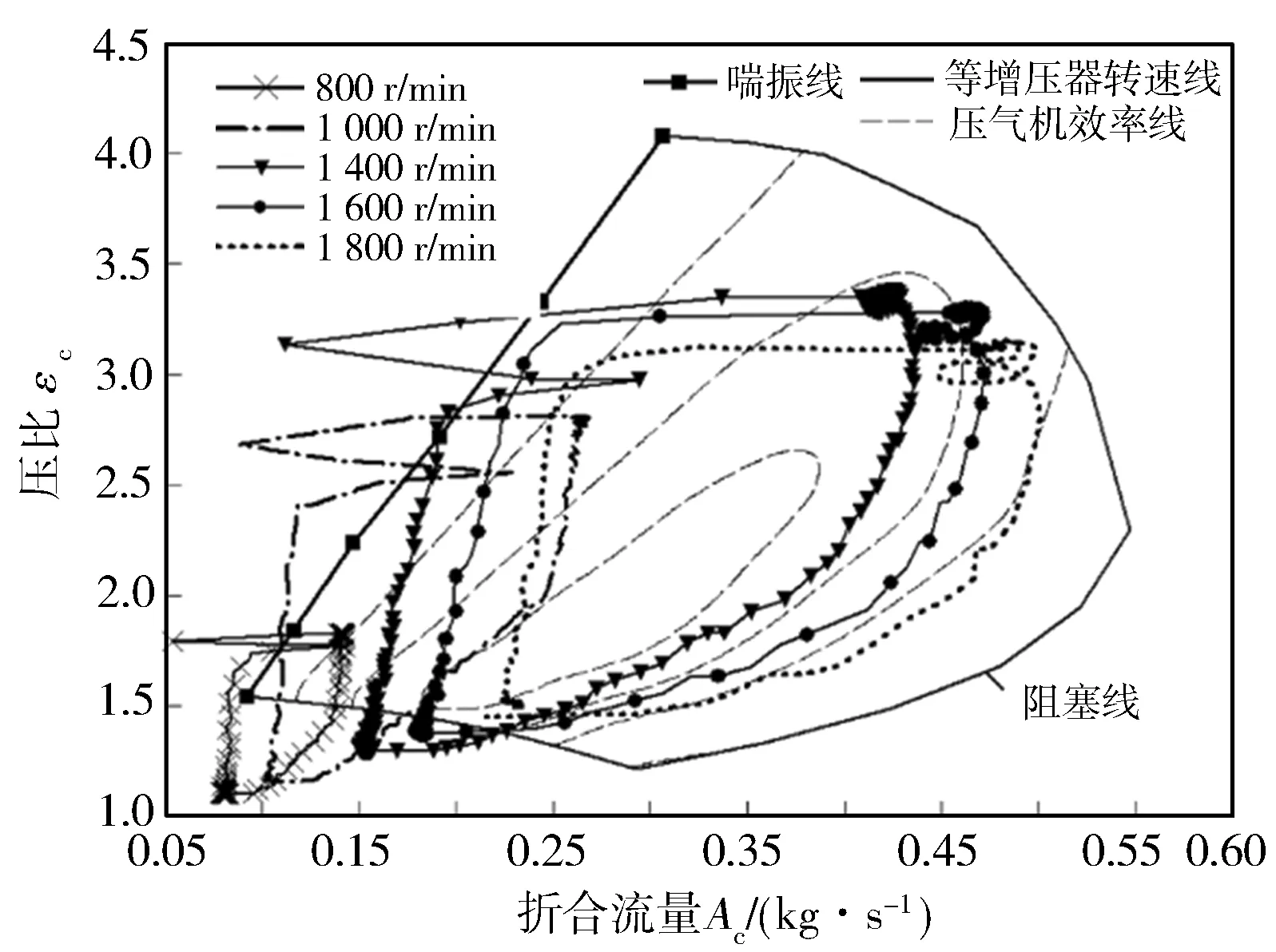

臺架發動機正常模式運行,在不同轉速下進行突降油門試驗,聯合運行曲線見圖4。從圖4可以看出,發動機轉速超過一定值后,由于進氣流量較高,在壓氣機氣流速度矢量三角形中氣流角大于壓氣機葉片角,喘振風險降低[4];發動機轉速低于一定值(1 600 r/min)后,氣流角小于壓氣機葉片角,此時滿油門突降至零油門過程喘振風險較高。通過上述分析可知,中低轉速突降油門過程喘振風險較高。

圖4 正常模式不同發動機轉速下突降油門試驗聯合運行曲線

2.2 熱管理模式下TV閥最小開度和關閉速度對喘振的影響

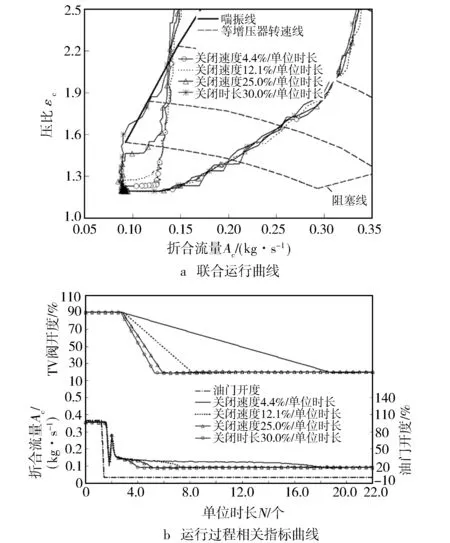

發動機熱管理模式下通常在中低負荷區域減小TV閥開度,以達到提升排溫的目的。圖5示出熱管理模式下,在發動機轉速1 200 r/min控制TV閥最小開度不變(20%),改變關閉速度的突降油門過程。2.8單位時長TV閥開始關閉,關閉速度分別為4.4%/單位時長,12.1%/單位時長,25.0%/單位時長,30.0%/單位時長,對應的到達TV閥最小開度的時間分別為18.8,8.5,5.6,5.2單位時長。從圖5中可以看出,TV閥關閉速度越大,喘振風險越大,這是因為:突降油門過程中,隨著TV閥關閉進氣管路氣體流動受阻,折合流量迅速降低,增壓壓力由于氣體流動不暢反應滯后,導致超出喘振線,TV閥關閉速度越快這種阻塞作用越強,超過喘振線面積越大。圖5中,當TV閥最小開度為20%時,速度為25.0%/單位時長關閉過程不會超出喘振線,此速度為最小開度20%能接受的最大速度。

圖5 熱管理模式下TV閥關閉速度對喘振的影響

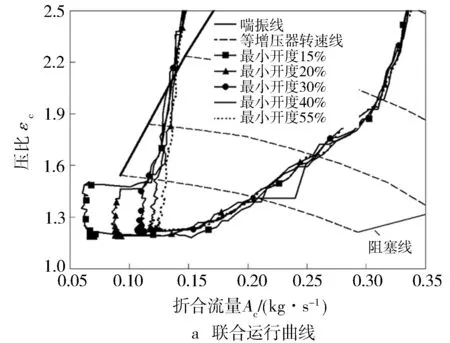

熱管理模式下,在發動機轉速1 200 r/min控制TV閥關閉速度不變(25%/單位時長),改變最小開度的突降油門過程見圖6。3.6單位時長TV閥開始關閉,以相同關閉速度25.0%/單位時長關閉TV閥,最小開度55%,40%,30%,20%,15%對應的關閉時間分別為5.0,5.6,6.0,6.2,6.5單位時長。TV閥最小開度越小,曲線越靠左側,喘振風險越大,這是因為TV閥最小開度越小,阻塞作用越強,進氣流量越小。由圖6可知,TV閥關閉速度為25.0%/單位時長時,最小關閉開度小于20%會超出喘振線。

圖6 熱管理模式下TV閥最小開度對喘振的影響

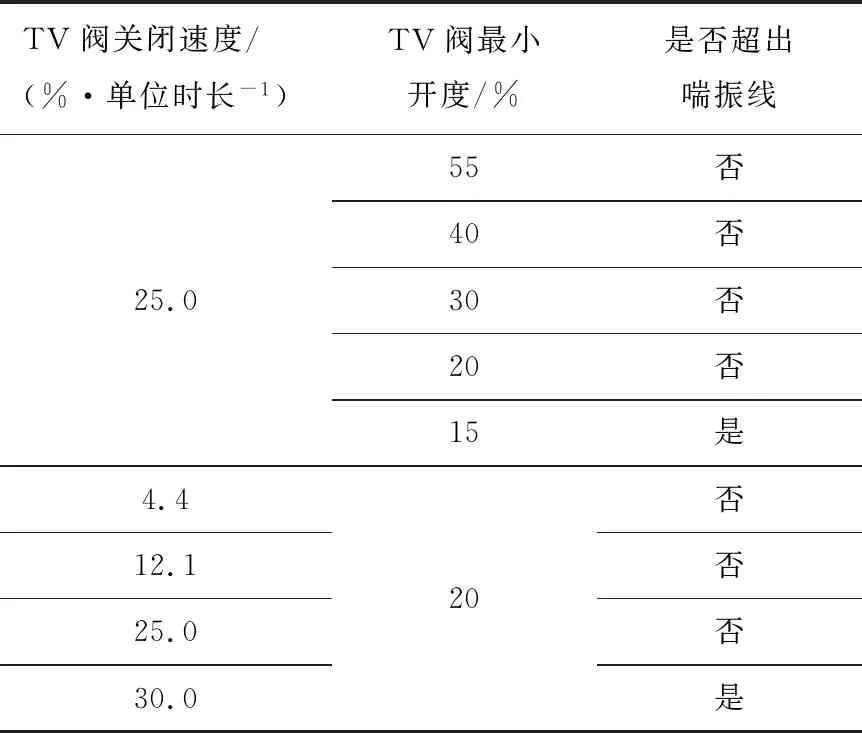

表3示出了TV閥不同狀態下的喘振情況。為盡量少地影響熱管理效果,存在一個喘振臨界的最大關閉速度和最小關閉開度,可兼顧熱管理和喘振的性能標定。

表3 不同TV閥最小開度和關閉速度下的喘振情況

2.3 國六高效路線柴油機空氣系統模式

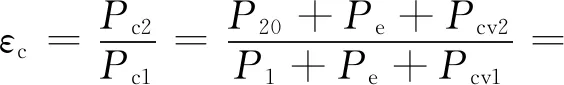

電控單元(ECU)可以通過其內部空氣系統模型,結合進氣壓力溫度傳感器和標定的關鍵參數計算出壓氣機運行指標,監控發動機運行過程。空氣系統模型中壓比計算公式如下:

(1)

式中:εc為壓比;Pc2為壓氣機后總壓;Pc1為壓氣機前總壓;P20為壓氣機后靜壓;Pe為環境壓力;Pcv2為壓氣機后動壓;P1為壓氣機前靜壓;Pcv1為壓氣機前動壓;T1為壓氣機前溫度;T20為中冷前氣溫;Dc1,Dc2分別為壓氣機前后管徑;Mf為新鮮進氣量。

(2)

式中:φ為充氣效率,不同穩態工況下標定基于轉速油量的表格,通過查詢該表得到φ;P21為中冷后氣壓(靜壓);Veng為發動機排量;n為發動機轉速;M為空氣摩爾質量;R為理想氣體常數;T21為中冷后氣溫。

(3)

式中:Pe為環境壓力;fac1為壓氣機前壓降系數;Te為環境溫度。

(4)

式中:fac2為壓氣機后壓降系數;P22,T22通過進氣歧管BPS傳感器測得,T22與T21相等。P21通過節流閥有效流動面積、T21等計算得到。

(5)

式中:k空氣的比熱比;Nc為壓氣機效率,通過穩態標定的相應MAP得到。

(6)

式中:Ac為壓氣機折合流量,模型中T1=Te。

上述壓力相關變量的單位均為kPa,溫度變量的單位均為K。模型中部分參數在穩態下標定,雖然具有較多偏差修正,但是在瞬態情況下模型與實測值不可避免有一定誤差。

為對比空氣系統模型和臺架傳感器測量差異,進行熱管理模式1 200 r/min突降油門試驗,對比曲線見圖7。滿油門和零油門穩定工況下,壓比和折合流量計算值的偏差在5%之內,但在突降油門過程中傳感器測量計算的聯合運行曲線三次超過喘振線,而模型計算的折合流量由于濾波作用波動較小,反映不出前兩次超喘振線,但能反映第一次喘振過程超10%裕度線現象;當TV閥逐漸關閉,模型計算和傳感器測量趨于一致,能反映出第三次超喘振線過程。

圖7 熱管理模式下模型計算值與傳感器測量值對比

2.4 國六渦輪增壓器柴油機喘振控制

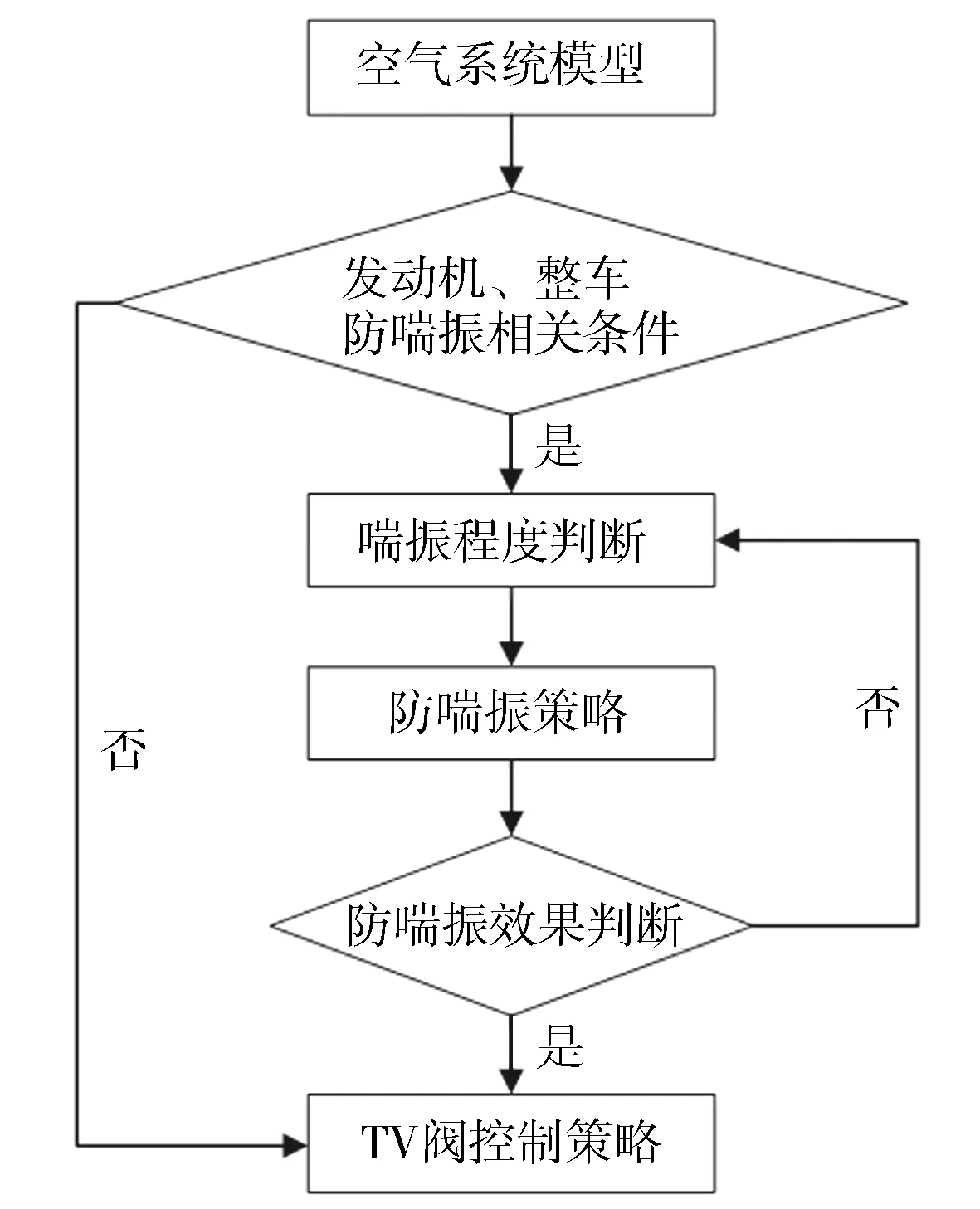

根據喘振發生的機理,在空氣系統模型基礎上制定喘振控制策略,在不同發動機、整車狀態下,通過控制TV閥關閉速度和最小開度,有效防止喘振發生。控制流程見圖8,基本原理如下:空氣系統模型計算壓比,當發動機和整車滿足防喘振相關條件,根據模型計算壓比與喘振線距離,分為正常、弱喘振和強喘振狀態,按需求執行防喘振策略。當防喘振效果較差則進行閉環反饋,繼續執行喘振程度判斷。如果發動機和整車不滿足防喘振相關條件或者防喘振有效,則最終通過TV閥控制策略輸出TV閥動作。

圖8 喘振控制流程

防喘振策略中涉及強、弱喘振壓比線,用來判斷喘振程度。策略驗證中,強喘振壓比線為10%喘振線,強喘振固定開度為55%;弱喘振壓比線分為Hi和Lo線滯環控制,分別標定為15%、20%喘振線,防止頻繁進入、退出弱喘振狀態,弱喘振TV閥關閉速度為25%/單位時長。

圖9示出熱管理模式下,轉速為1 200 r/min時策略優化前后突降油門試驗結果。1.5單位時長油門開度降到0%,策略優化前,TV閥開度由90%線性降低到14%;策略優化后,當模型計算壓比超過強喘振壓比時,判斷為強喘振狀態,TV閥開度執行強喘振固定開度,該狀態持續1.2單位時長,3.0單位時長強喘振狀態結束。同理,如果實時壓比超過弱喘振壓比線且未超過強喘振壓比線,則判斷為弱喘振狀態,TV閥關閉速度執行25%/單位時長。

通過對比聯合運行曲線可以看出,防喘振策略可以有效避免超出喘振線,降低了喘振風險。

3 結論

a) 正常模式下突降油門過程同樣有喘振風險,由于進氣管脈沖的影響,突降油門過程不止一次超出喘振線;喘振通常發生在發動機中低轉速突降油門過程;

b) TV閥關閉速度越快,進氣阻塞作用越強,TV閥最小開度越小,最小折合流量越小,在突降油門過程中這兩種情況會導致喘振風險增加,所以為兼顧喘振和熱管理效果,存在一個喘振臨界的最大關閉速度和最小關閉開度;

c) 結合空氣系統模型搭建防喘振策略,在熱管理模式突降油門過程中防喘振策略降低了喘振風險,有效解決了利用進氣節流閥提高熱管理性能的國六渦輪增壓柴油機的喘振問題。