手持三維激光掃描測量合攏管的改進方案

劉聯紅 饒建榮 洪偉

摘 ? ?要:目前常用的合攏管測量方法存在一定缺點,包括可測量場景受限、工作效率低等。本文提出一個改進的手持三維激光掃描測量解決方案,包括測量方法、輔助工具、數據處理,以提高測量和設計的工作效率。

關鍵詞:手持三維激光掃描;合攏管

中圖分類號:U671.99?? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A

Portable 3D Scanning Improvements for Closure Tube Measurements

Liu Lianhong, ?Rao Jianrong, ?Hong Wei

( CSSC Huangpu Wenchong Shipbuilding Co.,Ltd.,Guangzhou 510727 )

Abstract: There are some disadvantages of the existing Closure tube measurement methods, including limited measurable scenarios, low efficiency, etc. This paper proposes an improved portable 3D scanning measurement solution, including measurement methods, auxiliary tools and data processing to improve the efficiency of measurement and design.

Key words: Portable 3D laser scanner; Closure tube

1 ? ? 前言

目前國內合攏管測量方法,主要包括:拉繩測量、光筆測量、攝影測量、手持三維激光掃描等,這些測量方法均存在一些缺點。本文介紹一種改進的手持三維激光掃描的測量方案,以期進一步提高效率。

2 ? ? 現有測量方法簡介

(1)拉繩測量

使用拉繩傳感器測量一對法蘭的相對空間位置:在一端法蘭安裝拉繩測量機,另一端法蘭的3個螺栓孔安裝輔助定中裝置,測量機從3個位置測量與另一端3個螺栓孔的距離,根據3組數據計算得到兩個法蘭的相對位置,這是目前應用最多的測量方法。

該方法受制于拉繩傳感器的精度極限,通常為1.5 mm左右。測量時要裝拆測量機、螺栓孔定中裝置,還需拆裝管端的保護,同時測量場景受限,法蘭之間不能有障礙物,管子不能太密集,不適于小管徑。

(2)光筆測量

使用光筆測量機測量一對法蘭的相對位置:兩端法蘭各選3個螺栓孔安裝輔助定中裝置,通過光筆測量機測量獲得這6個點的空間坐標,經計算獲得一對法蘭的相對位置。

光筆測量精度高,測量效率有所提升,測量場景受限較少。但在管子密集、現場空間狹小的場景下,測量機三腳架擺放和光筆擺放仍受限,須拆裝部分管端保護,以便裝拆螺栓孔定中裝置。

(3)攝影測量

在法蘭兩端各選3個螺栓孔安裝輔助定中反射靶點,測量現場也布置若干反光靶點,采用照相機多角度拍攝多張圖片,經軟件進行圖片處理獲得一對法蘭的空間位置。

該方法測量精度較高,受法蘭間障礙物影響較少,不受管徑限制,受限場景較少;但需要布設的反射靶點較多,需要在螺栓孔裝拆定中靶點和拆裝管端保護,部分狹小場景仍然受限。

(4)手持三維激光掃描測量

采用手持三維激光掃描機,法蘭兩端各選3個螺栓孔安裝輔助定中反射靶點,用貼有反射靶點的折疊拉桿連接一對法蘭,掃描后經數據處理獲得兩個法蘭的相對位置。

該方法測量精度高,手持設備便攜,但仍需裝拆輔助定中裝置和管端保護。

以上介紹的這些測量方法,都是逐對法蘭測量、逐根合攏管數據處理和設計。如果出現圖1所示的多管場景,由于設計過程中無法進行多管走線和空間位置協調,其走線很可能不合理、不協調,甚至發生干涉,且在設計階段無從檢查驗證,在安裝時才能發現及處理。

3 ? ? 改進的手持三維激光掃描測量方案

目前手持三維激光掃描機已在多個行業廣泛應用,具有高速、高精度、便攜等優點。全套測量裝置,包括手持三維激光掃描機、配套的筆記本電腦、移動電源、配套軟件等。

3.1 ? 改進方案概述

本方案使用手持手持三維激光掃描機,對一個小區域的多對合攏管法蘭進行掃描測量(見圖1)。測量時,通過改進數據提取方法和配套軟件獲得現場法蘭管子的三維模型,用逆向工程軟件對模型進行數據處理,軟件可以是測量機自帶的軟件,或常用的逆向工程軟件,如Geomagic ControlX、GOM Inspect Professional等。

數據提取方法:數據提取螺栓孔所在端面,不使用法蘭密封面,因而可以不拆除管端保護;提取螺栓孔柱面;提取柱面軸線與端面交點,即螺栓孔中心點;每個法蘭提取4個螺栓孔的中心點三維坐標數據,獲得法蘭空間位置和姿態。

輸出這些坐標數據,導入設計軟件進行合攏管設計出圖。設計軟件利用船廠現有的船舶設計軟件(如SPD、AM、CATIA等),此時可以利用船廠設計系統既有的標準部件庫、工藝參數庫等完成管子設計出圖,供車間加工制作管子,并生成再現機控制指令,供最后進行精確的法蘭裝配。

3.2 ? 反射標靶布置優化

手持激光掃描需要在目標附近布置反射靶點,靶點間距不大于200 mm,與被掃描物間距不大于200 mm,被測物體依靠這些靶點中繼連接。反射靶點通常為直徑6 mm不干膠制品,屬于廉價耗材。圖1所示的機艙合攏部位的實船測量試驗,共包含15對法蘭,粘貼反射靶點約150個,耗時約30 min。這些粘貼的靶點最后還需撕掉,以免妨礙最后的涂裝質量。

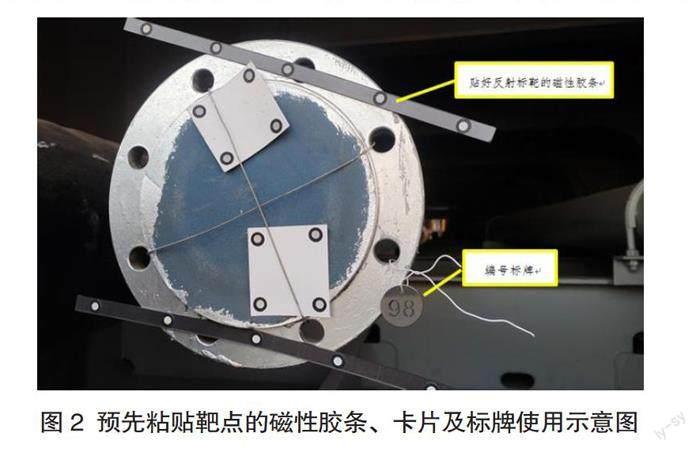

改進方法:采用預先貼好反射靶點的磁性膠片或卡片,吸附在法蘭、管子、支架、艙壁等位置(見圖2),可快速完成反射靶點的布置和拆除,還可以重復使用。對于非磁性材質的法蘭,可以使用夾子、彈性卡扣快速固定。通過這個改進方法,可大幅縮短準備工作耗時。

3.3 ?現場記錄方式優化

現場測量需要辨識并記錄連接管號,以便對照查閱圖紙獲得法蘭標準規格、管子材質級別、壁厚、表面處理等信息,因管子已經表面處理或涂裝,空間狹小,不易辨識,辨識和記錄工作耗時且容易發生錯誤。

改進方法:使用鏤空字碼的金屬標牌。同一編號的標牌3個一組,現場測量前每對法蘭各掛1個。(由于手持三維掃描的分辨力足夠高,掃描獲得的模型中可以清晰辨識標牌的文字,現場可以無需做辨識和記錄,掃描后獲得現場模型,再對照設計建模的模型,即可查到連接管號等信息。

第3塊編號標牌用于合攏管,在合攏管法蘭裝配完成后用鐵絲綁扎在法蘭上,用于之后焊接、試壓、表面處理、集配、安裝等生產流程的跟蹤,安裝時根據標牌編號對號安裝,并回收標牌重復使用。

4 ? ?改進方案的優缺點

4.1 ? 測量現場工作簡化

分段合攏口通常作業環境較差,作業空間狹小。改進方案使用的現場設備,包括手持三維激光掃描機、筆記本電腦、移動電源,全部設備一個雙肩包即可攜帶,快速布置好反射標靶、編號標牌即可開始測量作業,全部測量工作可以在約30 min左右完成,極大地減少了現場工作強度和時間,大幅度提高測量的效率和精度。

4.2 ? 測量場景基本不受限

因掃描機體積小、輕便,基本可以實現可見即可測。如圖3所示,紅框標記的一個處于隱蔽位置的法蘭,未拆除管端保護,掃描獲得的螺栓孔柱面并不完整,但仍可提取到足夠精度的數據。

4.3 ? 可以批量測量和設計

改進方案可以一次掃描獲取多對法蘭的三維模型,且可以包括周邊參照物(如艙壁、支架等)。經數據處理,可獲得同一坐標系下每個法蘭4個螺栓孔中心點的坐標數據,再將這些數據導入管子設計軟件批量進行管子設計,可有效控制管子的走線,尤其是多根合攏管的場景,同時還可以利用既有的標準零部件庫、工藝參數庫。

當設計軟件是全三維的(例如AM、CATIA、FORAN等),還可以將導入的數據加載到對應的設計模型的合攏口場景,在更直觀的環境下進行合攏管設計,更好地進行空間協調,規避阻擋物,非常便利地獲取連接管的規格材質級別、表面處理、法蘭標準等信息。

改進方案要求對設計軟件增加輸出再現機控制指令功能。再現機用于將合攏管兩端的連接法蘭空間相對位置的精確再現,以便進行精確的合攏管法蘭裝配;其控制指令,實質就是表達兩個法蘭相對空間位置的7個坐標——兩個法蘭的中心距、每個法蘭面相對X、Y軸的傾角、每個法蘭螺栓孔的轉角。設計軟件要實現這個計算輸出并無難度,只是一個簡單的空間幾何數學問題。

4.4 ? 與現有解決方案結合

當前已有的合攏管測量解決方案,各家的測量方法、設計軟件、再現機及控制指令格式,都是自成體系各自獨立,不能互相兼容,可以將本改進方案與既有解決方案進行融合——測量數據導入船廠既有船舶設計軟件進行設計,利用既有解決方案已經配置的再現機,不必單獨設計制造再現機。為此,需要改進船舶設計軟件使之可以導入數據及輸出再現機指令,實現再現機指令的兼容,或對再現機控制軟件進行改進,使之兼容設計軟件輸出的再現機指令;或設計軟件直接按再現機所需格式、標準輸出再現機指令。

4.5 ? 改進方案的缺點

目前市場既有的解決方案,都是基于生產車間獨立應用,對測量和設計操作人員技能要求不高,車間工藝人員或具有電腦操作能力的工人就可以使用;而本改進方案對測量和設計的人員技能要求較高,需要能夠熟練操作掃描測量機、測量軟件、逆向工程軟件、船舶設計軟件(管子設計模塊)。

5 ? ? 綜述

本文介紹了一種改進后的手持三維激光測量方法,主要是通過改進數據提取方法、軟件及標靶布置優化、記錄方式優化等,進行三維空間測量優化,結合設計系統軟件進行設計出圖,提升合攏管的設計質量和制作效率。

參考文獻

[1] 秦嘉岷,刁廣州,饒 靖.船舶合攏管激光3D測量設計方案[J] .造

船技術,2018,(04).

[2] 段顯龍,夏文亞,蔡 益,董啟鵬.船舶合攏管測量制作新技術[J] .

廣東造船,2017,36(04).

[3] 蔣萍.數字化智能管子制作新技術及應用[J] .機電設備,2021,38(05).

[4] 張宜群.造船現場校管測量及出圖系統研究[J] .造船技術,2016,(02).