重水堆核電站停堆系統(tǒng)ROPT回路故障分析與處理

徐海心,祁陸凱,黃 穎

(中核核電運行管理有限公司 維修五處,浙江 嘉興 314300)

0 引言

一號停堆系統(tǒng)是某重水堆電站的兩個應(yīng)急停堆系統(tǒng)之一,它通過向反應(yīng)堆中插入停堆棒來終止反應(yīng)堆的自持鏈式裂變反應(yīng),減少核燃料中產(chǎn)生的能量,保護反應(yīng)堆的安全[1]。其中局部區(qū)域功率(ROPT)參數(shù)用于在反應(yīng)堆局部區(qū)域超功率時停堆,局部區(qū)域功率測量系統(tǒng)由分布在堆芯的34 個鉑通量垂直探測器所組成,12 個用于D 通道,11個用于E 通道,11 個用于F 通道[2]。鉑通量探測器的信號具有典型的特點,它們是弱信號(0μA ~1.65μA),具有滯后分量。其響應(yīng)在最初幾年內(nèi)會增加然后退化,因此信號要經(jīng)受比較復雜的處理,包括可調(diào)節(jié)的放大器增益、動態(tài)補償器、偏差信號回路、停堆比較器、試驗回路和隔離放大器。在近幾年的運行過程中,多次出現(xiàn)ROPT 脫扣故障,引起脫扣的原因比較多樣,本文針對引起脫扣的其中兩個原因:ROPT 回路LEMO 接頭性能下降和回路熔絲故障進行詳細分析,并針對這兩個典型故障原因制定糾正措施,提高停堆系統(tǒng)的可靠性。

1 堆芯區(qū)域功率測量回路(ROPT)組成和功能簡述

堆芯區(qū)域功率測量回路(ROPT 即regional overpower protection trip)用以監(jiān)測堆芯內(nèi)不同區(qū)域的局部功率,回路主要由以下設(shè)備和部件組成:鉑探測器、脫扣比較器(TT AMP)、ROP 放大器(ROP AMP)和動態(tài)補償器(KQ AMP)。鉑探測器的微電流信號進入脫扣比較器轉(zhuǎn)接后送到第一級的ROP 放大器,ROP 放大器送出的放大后的信號經(jīng)過動態(tài)補償器進行補償后,進入脫扣比較器與其內(nèi)部設(shè)置的脫扣設(shè)定值進行比較。如果出現(xiàn)超出設(shè)定值的情況,即堆芯局部功率超出設(shè)定值(功率過高),則輸出脫扣信號使單通道脫扣。一號停堆系統(tǒng)共有D、E、F 3 個通道,采用三取二邏輯,兩個及以上通道脫扣時會導致一號停堆系統(tǒng)動作,28 根停堆棒落入堆芯使反應(yīng)堆停堆。以上回路中任意一個設(shè)備出現(xiàn)異常都將可能導致整個回路的異常,乃至單通道脫扣[3]。

圖1 ROPT回路示意圖Fig.1 Schematic diagram of ROPT circuit

2 LEMO接頭性能下降

2.1 LEMO接頭使用

在一號停堆系統(tǒng)ROPT 回路中,脫扣比較器上的J203、J301、J302、J303 接頭,ROPT 放大器上的J1、J2 接頭為LEMO 接頭,其中J302 和J303 送出指示信號到主控室指示表,J203 接頭連接鉑探測器與脫扣比較器,J301 接頭連接脫扣比較器與動態(tài)補償器,J1 接頭連接ROP 放大器與脫扣比較器,J2 接頭連接動態(tài)補償器與ROP 放大器。因此,J203、J301、J1 和J2 接頭若出現(xiàn)故障,會直接導致整個回路異常、信號丟失,無法監(jiān)視堆芯局部功率,對機組安全穩(wěn)定運行造成影響。

2.2 LEMO接頭性能下降引起ROPT脫扣故障分析與處理

一號停堆系統(tǒng)的核功率測量回路使用了LEMO 接頭的連接方式,LEMO 接頭具有連接安全穩(wěn)定,插拔自鎖系統(tǒng),盲插方便,電氣性能卓越等優(yōu)點[4]。

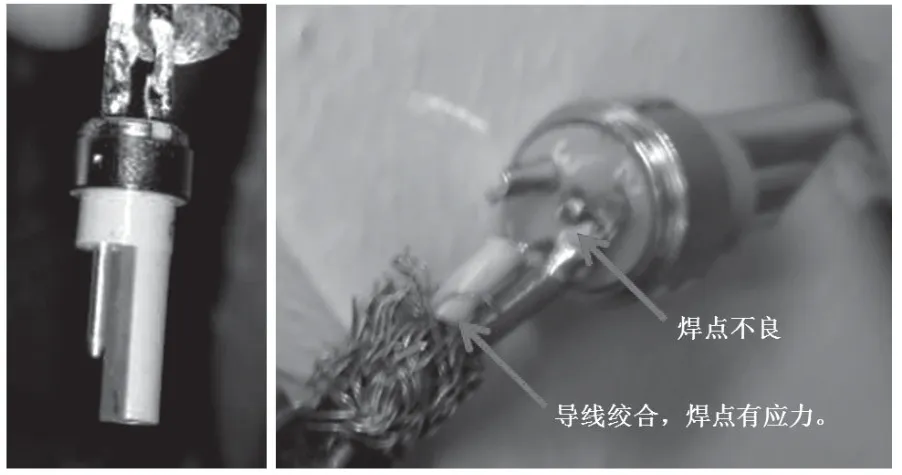

2020 年1 月,一號停堆系統(tǒng)F 通道ROPT 的5F 回路信號指示突然降為0,隨后維修人員進行檢查,拆開J203接頭,輕微觸碰,發(fā)現(xiàn)信號線在輕微受力后焊點脫落。對5F 回路的J203 接頭進行重新焊接制作后,回路功率指示恢復正常,重新執(zhí)行高中子功率脫扣試驗,試驗成功。因此,本次缺陷的直接原因為LEMO 接頭焊點脫落導致回路信號丟失變?yōu)?。

LEMO 接頭焊錫絲焊點的疲勞失效主要包括熱疲勞和機械疲勞,熱疲勞源于焊點在工作過程中所承受的熱循環(huán)負載。現(xiàn)場回路電流約為1μA,電阻約為1Ω,時間按照一個大修周期計算約為730 天。根據(jù)公式(1),產(chǎn)生的熱量為0.0006J,熱量可以忽略不計。

從LEMO 接頭的結(jié)構(gòu)來說,其受到周期性機械應(yīng)力和蠕變應(yīng)力的影響。LEMO 接頭的信號線材質(zhì)為多股硬質(zhì)線,在預維執(zhí)行的過程中,頻繁地插拔LEMO 接頭可能會使硬質(zhì)導線發(fā)生絞合,造成接頭焊點受力增大。這時如果存在安裝不當,導致局部應(yīng)力過大,或者焊料合金在焊接過程中熔融擴散不良,就更加容易發(fā)生疲勞失效,從而降低焊點的壽命。通過對歷史工單執(zhí)行情況的梳理,發(fā)現(xiàn)F 通道的接頭沒有重新焊接過,現(xiàn)場使用年限接近18 年,且從2013 年~2019 年進行過7 次LEMO 接頭的拆裝工作,導致5F 回路的J203 接頭性能下降,最終發(fā)生斷裂,使回路信號丟失。圖2 為本次缺陷的LEMO 接頭照片,可以看出導線存在絞合,焊點存在性能下降的情況。

圖2 LEMO接頭內(nèi)部照片F(xiàn)ig.2 Internal photo of LEMO connector

圖3 熔絲結(jié)構(gòu)圖Fig.3 Fuse structure

圖4 故障熔絲和正常熔絲斷點對比圖Fig.4 Comparison of breakpoints of faulty fuse and normal fuse

2.3 LEMO接頭改進措施

根據(jù)對LEMO 接頭進行檢查分析,確認引起本次通道脫扣的原因為LEMO 內(nèi)部焊點因機械疲勞導致信號失效。而因為LEMO 接頭內(nèi)空間較小,若不進行細致檢查,可能存在焊點已松脫但依舊接觸在一起,表現(xiàn)為回路信號正常,無法通過回裝后信號的正常與否準確判斷的情況。針對這一問題,提出以下幾點改進措施:

1)編制LEMO 接頭的檢查規(guī)程,明確使用放大鏡對LEMO 接頭進行目視檢查的要求,確認焊點無焊接不均勻、焊點開焊的情況,若存在焊點不良問題,需要對接頭進行重新焊接。焊接完成后,需要使用熱塑套管對焊點進行保護[5]。

2)編寫LEMO 接頭的制作規(guī)程,規(guī)范接頭的制作方法,明確接頭的制作標準,為制作合格的LEMO 接頭提供程序指導,也可以用于離線的培訓和演練,提高維修人員的技能水平。

3)優(yōu)化一號停堆系統(tǒng)核功率測量回路預防性維修工作,降低不必要的LEMO 插拔次數(shù),減少因插拔引起的焊點疲勞導致焊點松脫的情況出現(xiàn)。

4)增加LEMO 接頭檢查的預防性維修工作,安排專業(yè)人士每4 年對LEMO 接頭進行檢查,若有異常則進行重新制作。

上述改進措施落實后,未再次出現(xiàn)LEMO 接頭失效的情況,有效提高了停堆系統(tǒng)核功率測量回路的穩(wěn)定性和可靠性。

3 脫扣比較器熔絲故障

3.1 事件描述

2020 年2 月,二號機組一號停堆系統(tǒng)E 通道ROP7E指示值和設(shè)定值瞬間下降為0,E 通道自動脫扣。運行人員隨即通過數(shù)據(jù)采集系統(tǒng)進行參數(shù)檢查,確認參數(shù)均正常。維修人員根據(jù)工單對7E 回路進行檢查,發(fā)現(xiàn)回路放大器、動態(tài)補償器正常,脫扣比較器7E 失效,進一步檢查發(fā)現(xiàn)脫扣比較器的FU2 熔絲熔斷。對故障熔絲進行更換后,脫扣比較器信號恢復正常,ROP7E 指示值和設(shè)定值均恢復正常。運行人員對E 通道ROPT 的7E 回路進行試驗,試驗成功,E 通道復位。

3.2 故障原因分析

脫扣比較器內(nèi)部的熔絲熔斷,會使脫扣比較器失電,其內(nèi)部的脫扣信號觸點斷開,造成單通道脫扣。而熔絲的熔斷可能存在以下4 個原因:①上級120VAC 電源電壓波動,導致回路電流增大,熔絲熔斷;②脫扣比較器內(nèi)部元器件故障短路,導致回路電流過大,達到熔斷電流,熔絲熔斷;③熔絲老化導致性能下降,熔絲斷開;④熔絲個體缺陷導致性能不佳。

因設(shè)備是機架的120VAC 電源統(tǒng)一供電,同一機架的其他脫扣比較器或其他設(shè)備并沒有出現(xiàn)類似問題。同時,機架自身的熔絲也沒有出現(xiàn)熔斷,因此可以判斷上級電源電壓正常。維修人員對更換下的脫扣比較器更換了新熔絲后,在車間測試機架上進行通電檢查,標定合格,并用熱成像儀進行檢查,未發(fā)現(xiàn)異常現(xiàn)象。且該脫扣比較器更換熔絲后連續(xù)離線運行1 個月未出現(xiàn)熔絲熔斷的情況,因此可以判斷脫扣比較器本身無缺陷。那么,本次缺陷的原因基本可以確定為熔絲本身性能下降導致,即老化或性能缺陷。而本次缺陷的熔絲為2017 年6 月的預防維修中更換到現(xiàn)場,使用了約兩年半左右,與設(shè)計壽命12 年相差較大,因此基本可以判斷本次缺陷不是熔絲老化導致,很大可能性為本身的性能缺陷。

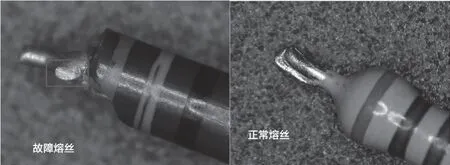

根據(jù)預維要求,兩臺機組脫扣比較器的F2 熔絲在2016 年和2017 年整體更換過68 個,如果熔絲整體制造存在質(zhì)量問題,應(yīng)該會多次出現(xiàn)熔絲熔斷的缺陷。通過對近幾年缺陷進行梳理發(fā)現(xiàn)熔絲缺陷只發(fā)生過這一次,暫時可以排除該批次熔絲質(zhì)量低的問題。對故障熔絲進一步分析,熔絲由保險絲、電阻、彈簧3 個部分焊接在一起,當過流時,保險絲和電阻之間的焊點因溫度升高而熔化,加之彈簧的拉作用力,最終熔絲熔斷,回路斷開。通過觀察故障熔絲,其內(nèi)部保險絲和電阻之間焊點的斷面粗糙,沒有過熱融化的痕跡。因此,猜測造成回路斷開的可能原因為:①保險絲焊接面過小,被彈簧拉斷;②保險絲焊接面正常,彈簧異常拉力過大導致焊點斷開;③保險絲焊接面和彈簧拉力均有異常。

3.3 故障熔絲失效機理

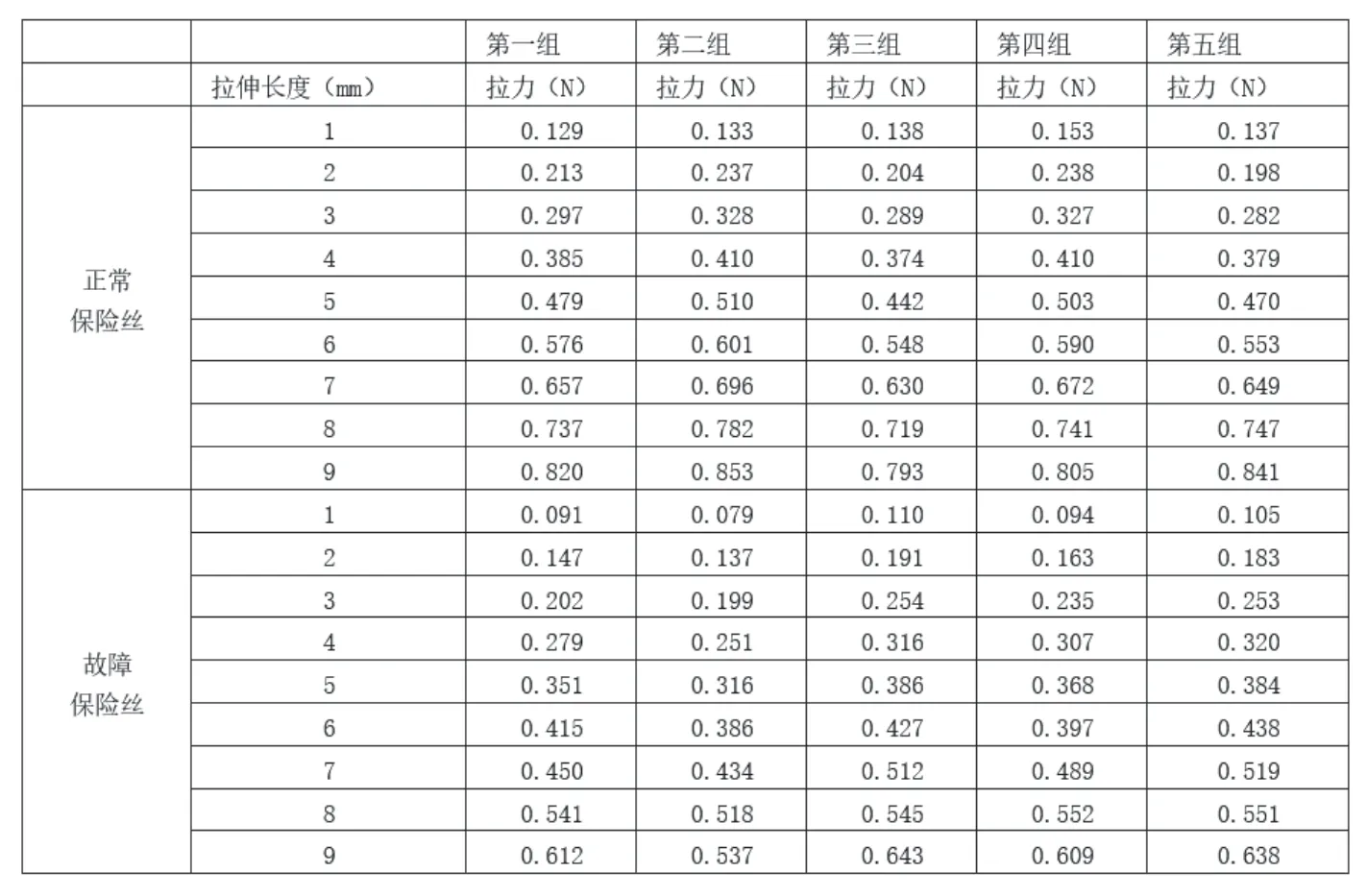

根據(jù)故障熔絲的焊點位置,對比了故障熔絲和正常熔絲的內(nèi)部彈簧拉伸長度,都在5mm 左右,拉力約為0.4N。首先,對現(xiàn)場故障保險絲和正常保險絲的彈簧拉力進行測試,得到熔絲彈簧拉力測試數(shù)據(jù)(見表1)。從表1 中的測試數(shù)據(jù)可以看出,現(xiàn)場損壞的保險絲彈簧拉力甚至比正常保險絲還要小一些,因此可以確認故障熔絲不是由于彈簧拉力過大引起的保險絲拉斷,大概率是焊點本身存在缺陷。

表1 熔絲彈簧拉力測試數(shù)據(jù)Table 1 Test data of fuse spring tension

之后為進一步驗證猜想,對新熔絲進行過流熔斷測試。熔斷后其焊點表面有過熱融化的痕跡,斷面比較光滑,與現(xiàn)場故障熔絲的斷面存在顯著差別。對歷史更換的兩個熔絲和28 個庫存件進行目視檢查,未發(fā)現(xiàn)焊接不良的情況,可以排除熔絲整體的質(zhì)量問題。因此,可以判斷本次缺陷的原因是脫扣比較器內(nèi)部的熔絲個體焊接不良,導致在彈簧的長期拉力作用下斷裂。

3.4 改進措施

由于熔絲已經(jīng)制定了8 年更換的預維要求,并且通過分析排除了熔絲老化的原因,因而不需要對現(xiàn)有的預維策略進行修改。

針對熔絲焊接不良的個體質(zhì)量問題,可以在入庫檢驗時增加質(zhì)量控制的方案來防止出現(xiàn)熔絲的個體故障。維修人員在更換熔絲前,使用10 倍放大鏡或者顯微鏡對備件內(nèi)部焊點進行檢查,確認玻璃管沒有裂紋,沒有破損,金屬部分沒有銹跡,焊點沒有虛焊毛刺現(xiàn)象,玻璃管內(nèi)沒有焊渣。并對熔絲通以0.1 倍額定電流,測量熔斷器兩端的電壓,計算出熔斷體的電阻和所有熔絲電阻的平均值,剔除明顯異常的和超出平均值±5%的熔絲。

同時,保守起見,為了防止該批次熔絲確實存在問題,給現(xiàn)場運行的設(shè)備造成隱患。后續(xù)分6 次對剩下的67 個熔絲使用放大鏡進行目視檢查,確保熔絲無異常,防止再次出現(xiàn)本次缺陷。

4 結(jié)束語

通過對停堆系統(tǒng)ROPT 回路中放大器LEMO 接頭和脫扣比較器熔絲故障這兩種故障的分析和解決,提高了設(shè)備的穩(wěn)定性和可靠性,從客觀上降低了關(guān)鍵設(shè)備出現(xiàn)問題的可能性,從而提高了停堆系統(tǒng)運行的穩(wěn)定性。

限于自身知識、能力的不足,對停堆系統(tǒng)的掌握還有不夠深入的地方,對于部分故障的具體原因分析上存在著認知上的不足,還需要繼續(xù)學習,科學地分析和解決問題。希望以上的分析能夠給同行提供一些參考和借鑒。