HFW焊管內毛刺刮除狀態實時監控技術

陳 鵬,馬琳凱

(1.寶山鋼鐵股份有限公司鋼管條鋼事業部,上海 201900;2.中海石油(中國)有限公司天津分公司,天津 300459)

0 前 言

HFW 焊管是將熱軋卷板成型后,利用高頻電流的集膚效應和鄰近效應,將管坯邊緣加熱至熔融狀態,在擠壓輥的作用下進行壓力焊接來實現生產。HFW 焊管具有生產效率高、制造成本低、尺寸精度高、外形美觀等優點,已廣泛應用于油氣輸送管道、海洋管道、礦漿管、城市管網、套管、樁管和結構管等領域。HFW 焊管在生產過程中,內毛刺缺陷為常見的一類缺陷。HFW 焊管成型焊接時,在高頻電阻的加熱下,焊縫兩側金屬熔化后在成型輥道擠壓下焊接融合形成焊縫,同時由于焊縫兩側的鋼管擠壓變形,使得鋼管內、外表面形成毛刺,內、外毛刺均需要做刮除處理。外毛刺在鋼管外側,刮除時容易控制,不易出現外毛刺缺陷;而內毛刺處于鋼管內表面,不易監控,容易出現刮除不徹底、打刀、刮偏等不符合產品質量要求的問題。

1 內毛刺刮除狀態監控難題

HFW生產線監控內毛刺刮除狀態的方式主要為在線焊縫超聲波探傷,該設備位于焊接成型工序后,其測厚功能主要用于監控內毛刺刮除狀態。

在成型焊接過程中,焊縫存在扭轉現象,焊縫扭轉距離8~10 mm,而在線焊縫超聲波探傷的測厚探頭直徑僅6 mm,當焊縫扭轉時,測厚探頭仍位于原檢測位置,此時測厚探頭已無法檢測到焊縫。

成型焊接時扭轉現象無法消除,尤其是厚壁管生產時焊縫扭轉現象更為嚴重,此時若出現內毛刺刮除不徹底、打刀、刮偏等問題,則無法檢測出此類異常。圖1所示為內毛刺刮除不徹底缺陷,這將造成批量內毛刺缺陷管的產生,進而導致內毛刺原因引起的離線焊縫超聲波探傷復探量劇增及鋼管降級量增加,對HFW 生產線成材率及質量產生較大影響,導致生產成本提高。

圖1 HFW焊縫內毛刺刮除不徹底缺陷

2 內毛刺實時監控系統設計

2.1 設計思路

該系統采用超聲波縱波對焊縫進行檢測,探頭系統可以在焊縫上左右搖擺,搖擺頻率為每秒來回搖擺1 次,搖擺的范圍需達到焊縫兩側各25 mm,由此模擬出焊縫及其兩側25 mm范圍內的截面圖。

設計要求該系統對壁厚檢測精度達到±0.1 mm,操作人員可通過截面圖觀察到焊縫內毛刺的實時刮除狀態。當發現內毛刺刮除異常時,及時將信息傳遞至成型焊接崗位,成型焊接崗位可根據該異常狀態進行動態調整或停機調整,實時調整將大幅降低內毛刺缺陷的產生量。如發現打刀異常,需立即停機處理。

2.2 系統組成

內毛刺實施監控系統主要由探頭系統、機械電氣系統、儀表系統及操作面板構成。

2.2.1 探頭系統

探頭采用寬帶高頻超聲波探頭,可提供良好的成像效果。根據HFW生產線工藝特點,設計內毛刺實時監控系統位于成型焊接工序與在線焊縫超聲波探傷工序之后,距成型焊接工序3~4 m,為防止超聲波探傷檢測時焊縫溫度過高,在線焊縫超聲波探傷工序前設置了乳化液降溫系統。

當焊縫到達內毛刺實時監控系統時,焊縫溫度約為80 ℃,監控系統探頭不直接與HFW 焊管焊縫接觸,探頭耦合水需采用射流的方式對焊縫進行檢測,通過射流水柱傳遞超聲波檢測信號。

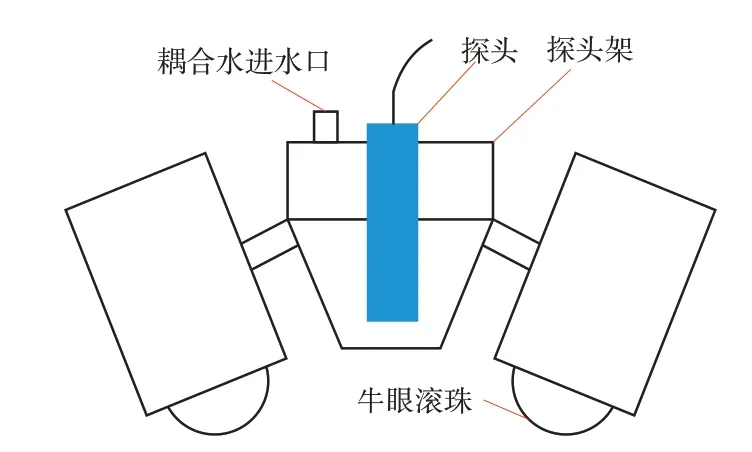

監控探頭采用兩點支撐,支撐點采用牛眼滾珠萬向球的方式進行接觸,方便監控探頭在鋼管焊縫上左右搖擺運動,探頭系統如圖2所示。內毛刺實時監控系統檢測探頭具備往復掃查功能,掃查范圍±25 mm,往復掃查速度、掃描頻率可調,最高掃描頻率1 Hz。

圖2 探頭系統組成示意圖

2.2.2 機械電氣系統

機械電氣系統采用懸臂式主體框架對探頭架進行固定,通過電動方式調節探頭架高度及中心位置,以便更換規格時調節探頭位置。探頭架采用連桿氣動下壓,下壓時保持探頭架水平姿態。

探頭架末端采用偏心輪機構進行機械擺動掃描,探頭架擺動時,檢測系統通過磁柵讀取擺動位置,與超聲波測厚信號進行綁定傳輸。擺動幅度及頻率可調,擺動機構采用交流變頻電機驅動。

探頭架應具備板卷橫焊縫自動抬升功能,可跟隨在線焊縫超聲波探傷設備同時抬升,避免橫焊縫對內毛刺實時監控設備刮擦,造成系統的損壞。探頭架具有維護區域,通過程序控制原地旋轉及抬升下壓動作實現自動停靠于維護區域。

2.2.3 儀表系統

儀表系統采用多通道超聲波探傷儀采集內毛刺檢測原始數據,通過電氣系統探頭架編碼器信號與檢測厚度數據捆綁,實現B 掃描斷面成像,通過被動編碼輪的脈沖信號,捆綁長度信息進行C掃描成像。

該內毛刺實時監控超聲探傷儀在系統中通過以太網和探傷儀器與計算機連接,將A 掃描、B掃描、C 掃描結果實時發送到探傷儀計算機,探傷儀計算機將檢測數據以時間、長度等方式記錄儀表側原始數據,結合生產線MES 控制系統電文信息自動生成文件夾保存檢測圖譜。

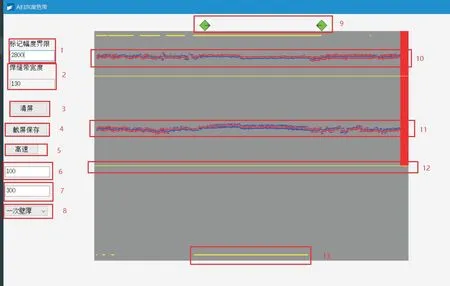

2.2.4 C掃描原生波形采集軟件

圖3 所示為C 掃描原生波形采集軟件界面,該軟件主要用于對儀表發送的多組A掃數據進行分析處理,并按照既定的規則成像,且對波形峰值進行了一定程度的區分。內毛刺檢測軟件則是將生成的C掃波形數據進行處理分析后成像,并對某些用戶所需數據進行相應分析,有記錄及數據回溯功能。

圖3 原生波形采集軟件界面

2.3 呈現效果

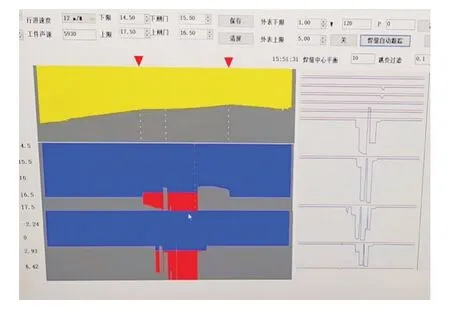

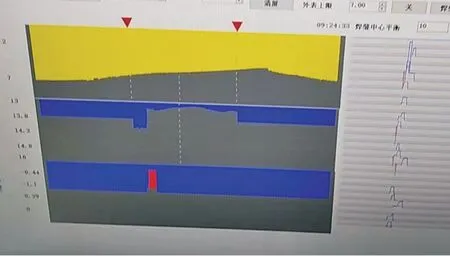

圖4所示為內毛刺實時監控界面,監控范圍為焊縫及其兩側±25 mm 區域,可在界面內設置檢測壁厚、檢測精度等。上側的黃色區域顯示為外表監控畫面,用于監控外表狀態及外毛刺刮除情況;中間藍色區域顯示為厚度監控,用于監控壁厚變化情況,同時監控內毛刺是否出現異常;右側圖線用于監視內毛刺刮除狀態是偶發情況還是存在一定長度的異常,以便操作人員做出準確判斷。

圖4 內毛刺實時監控界面

3 系統檢測效果驗證

圖5 所示為典型的內毛刺打刀的監控界面,可直觀地觀察到內毛刺出現了未刮除的問題,內表面因內毛刺未刮除而形成壁厚突然大幅增加的現象,且在界面右側可以看到內毛刺未刮除狀態具有一定的長度。

圖5 內毛刺打刀異常時的監控界面

圖6 所示為內毛刺刮偏的異常狀態,可直觀地觀察到內表面出現了內毛刺刮偏后形成的臺階,且在右側可以看到內毛刺的刮偏狀態是具有一定長度,不是偶發的。

圖6 內毛刺刮偏出現臺階時的監控界面

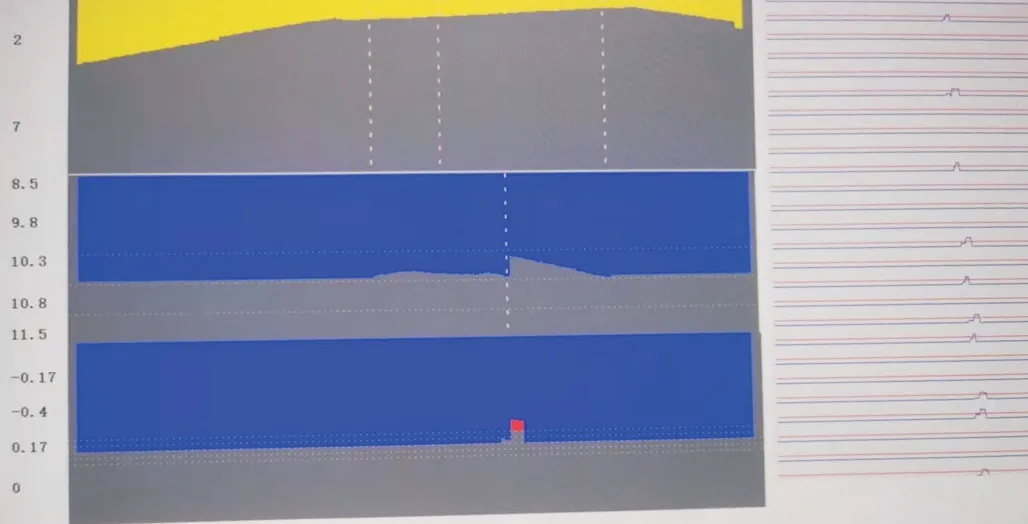

圖7所示為內毛刺刮深的狀態,可直觀觀察到內毛刺刮深后形成的臺階,內毛刺刀在內表面焊縫兩側刮深后形成了兩個臺階,且在右側界面可以看到內毛刺的刮深狀態是有一定長度的,不是偶發的。

圖7 內毛刺刮深出現臺階時的監控界面

采用內毛刺實時監控系統后,HFW 生產線的內毛刺質量控制得到大幅度提升,內毛刺打刀、刮偏、刮深、刮除不徹底等方面的問題均得到很好的解決。由于監控界面形象、簡單、直觀,即使不懂超聲波探傷的人員也能直觀地觀察到內毛刺的實時刮除狀態。

由于內毛刺實時監控系統的左右監測范圍為焊縫兩側±25 mm,很好地解決了焊縫扭轉引起8~10 mm 偏轉時,在線焊縫超聲波探傷設備測厚探頭無法檢測到內毛刺刮除狀態的問題,使HFW 生產線因內毛刺問題引起的離線焊縫超聲波復探量大及產品降級量大的問題得到了解決。

4 結束語

本研究設計的HFW 焊管生產線內毛刺實時監控系統操作簡單、方便,通過監控界面可以直觀地看到內毛刺的刮除狀態,操作人員可及時根據內毛刺的刮除狀態通知成型焊接工序進行動態調整或停機調整,使得內毛刺刮除相關異常缺陷得到很好的控制,大大降低了內毛刺原因引起的產品降級量,HFW生產線焊管質量與成材率都得到了一定的提升。