農用柴油機供油道除氣機構設計*

薛晶,梁運達,劉宜坤,楊懷譽,宣傳忠

(內蒙古農業大學機電工程學院,呼和浩特市,010018)

0 引言

柴油發動機作為農牧業機械主要的動力裝備,是拖拉機、收獲機、自走式噴藥機、青貯機、采棉機等農業機械配套動力的核心部件,決定了作業機械能否安全、可靠地工作[1-2]。我國眾多知名的農機制造企業均生產農用柴油機產品[3-4]。但現有農用柴油機在使用中普遍存在一個問題,即油路進氣而使供油壓力不穩,以及在燃油用盡重新補充柴油時,供油管路進入空氣,導致油路中斷,使發動機無法啟動的故障[5]。

李宏昌[6]采用傳統的油路除氣方法對氣缸供油管逐一放氣處理,既影響工作效率又降低了燃油的利用率。該過程通常需要多次重復,直到氣體完全從系統排出,耗時費力,且排氣時會使部分燃油流失,造成燃油的浪費。同時,對油管和濾清器的螺栓等進行反復擰松、擰緊,容易導致零部件疲勞,造成潛在的組件損壞,排氣螺栓以及油管也會出現密封不嚴、漏氣、漏油的現象。Ogiwara[7]、Yang[8]先后使用指示燃油液位或壓力的設備檢測油箱內液面高度,并利用傳感器控制供油通斷來避免這個問題。但是集成類電子產品對環境變化敏感,農用柴油機工作環境普遍較差,極易使電子器件損壞,依賴電子元件的運行并不理想。同時精密的電子元件增加了較高的制造成本,Omegna等[9]得出其不適用于普通柴油發動機的結論。

目前,國內外針對農用柴油機油路除氣問題還沒有一個良好的解決辦法,需要一種成本低、結構可靠、除氣效果明顯、工作效率高、油耗低的柴油機供油道除氣機構替代方案。本文提出一種基于莫菲氏管原理的農用柴油機供油路除氣機構,對比測試了供油管路安裝除氣機構前后不透光度、光吸收系數、燃油消耗率和燃料耗盡后的熄火響應。

1 新型除氣機構工作原理

1.1 莫菲氏管的基本原理

莫菲氏管已在醫藥領域廣泛應用多年,近年已出現將莫菲氏管應用于工程領域的案例。本文正是基于醫用莫菲氏管的原理完成的機械創新設計。

莫菲氏滴管的基本概念如圖1所示。這里假設液體供應管路(標有A-B的管段)除了需要注入患者體內的液體外還有氣泡,液體和空氣進入莫菲氏滴管儲液器(標記為“a”),如果設計得當,在儲液器內停留的時間足夠長,浮力足以將氣體與液體分離。在醫療行業中,液體供應流量需要調整,以使進入儲液器的液體體積與進入體內的流量相匹配,這是相對恒定的。當用莫菲氏滴管給患者輸液時,如圖1所示,若A-B管中存在氣泡,隨液體的流動,氣泡會進入容器a中,這時a中液體的體積就會減少,而減少的體積用來補償氣泡帶來的體積損失,即a中的液體會對A-B段進行液體補償,由此除掉了A-B段管中的氣體。綜上可知,裝置a起到了去除液體管路中氣體的作用。

圖1 醫用莫菲氏管原理圖Fig.1 Schematic diagram of medical Murphy tube

近年來,莫菲氏滴管已開始應用于工程領域[10-13]。類似的設計還被用于研究閉環水隧道內高速下的空氣誘導減阻[14-15]或在測試段上游有一個大型增壓室,例如圣安東尼瀑布實驗室的高速水隧道[16-17]。然而,由于操作條件的較大變化或分離空氣的排放復雜化而使整個系統加壓,通常需要額外的控制來實施工程應用。

1.2 新型除氣機構的結構原理

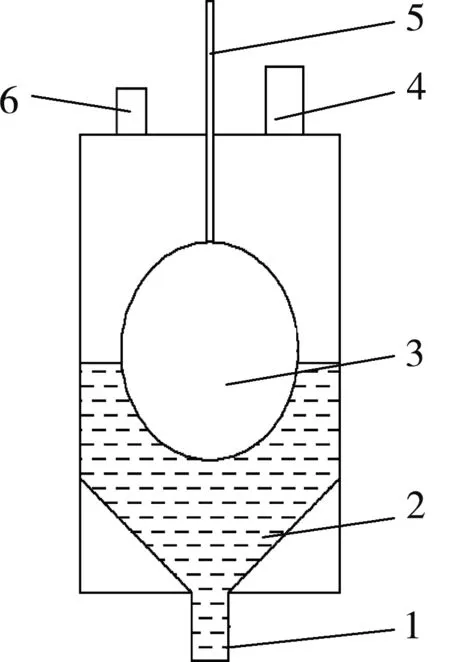

本文創新性地將醫用“莫菲氏滴管”原理應用于供油路除氣機構,該裝置安裝在油箱和燃油泵之間的供油管上,作為在進入發動機之前對燃料供應管路進行除氣的機構,與浮閥或導流閥等燃油補充裝置結合使用,以對供油管路進行燃油補給并快速排出空氣。這種新型除氣機構如圖2所示垂直安裝。除氣機構上端蓋分別設置粗細兩個接口。其中粗接口為進油口,連接油箱底端供油管,細接口為排氣口,接于油箱頂端,起導流作用。除氣機構下端經三通連接到柴油機低壓供油管路。三通上端連接導流球閥,常態為關閉狀態,起卸壓作用。當油箱中燃油即將耗盡時,空氣進入油箱下端供油管,隨著柴油機運行,除氣機構中的浮子會隨燃油液面逐漸下降,當燃油減少至接近出油口位置時,除氣機構中浮子的作用就是形成一個閥門,關閉出油口,最終除氣機構下端的出油口會被內部的浮子封緊,防止空氣進入油道。由于供油中斷,柴油機停止運行。當對油箱重新添加燃油時,燃油進入除氣機構,除氣機構內部的氣體會沿著導流管排出。由于低壓油管存在負壓,除氣機構仍處于封閉狀態。隨著液體的進入,浮子受到浮力作用往上浮起,這時出油口打開,對低壓供油管路壓力補償,除氣機構導通,油液隨之進入到出油道,供油管路正常供油,保證柴油機正常供油、啟動。

圖2 新型除氣機構結構示意圖Fig.2 Structural diagram of new degassing mechanism1.出油口 2.柴油 3.浮子 4.進油口 5.浮標 6.出氣口

1.3 新型除氣機構的參數設計

新型供油道除氣機構為柴油機燃油供給系統中的獨立裝置,結構緊湊、便于油路布置,不會與燃油系統中的其他機件發生運動干涉。所設計的供油道除氣機構呈圓柱形,殼體尺寸應大于球形浮子尺寸。選取除氣機構外徑為62 mm,分為上部和下部兩部分組裝,上部和下部分別連接到燃料箱和低壓燃料供應管路,上部外殼的總長度為80 mm,空氣出口和燃料入口位于上部的頂部,長度均為40 mm。空氣出口和燃料入口的內徑(外徑)分別為5 mm(8 mm)和10 mm(12 mm)。兩個端口均與除氣機構的軸線平行,空氣出口和燃料入口分別偏離中心線22 mm和18 mm。上部內部的圓柱形套筒外徑10 mm,內徑8 mm,長度31 mm。下部長度為25 mm,內部結構形成一個漏斗型,以重力將燃料輸送到出口。漏斗結構的截錐高度為20 mm。燃料出口有一個外徑12 mm、內徑10 mm的孔,外長30 mm,孔長40 mm。

除氣機構上部內部的圓柱形套筒對容器內的浮子起到限位作用,使浮子保持在容器內上下方向的線性運動。浮子與上套筒內徑的間隙為0.5~1.0 mm,保證了浮子只能垂直移動而不會卡住。用于除氣機構的球形浮子直徑為39 mm±1 mm,質量為2.6 g±0.9 g,其材料主要由樹膠和增塑劑組成的賽璐珞制成。浮子選擇這種材料是因為其防水、耐酸、耐弱堿和耐鹽[18],浮子材料與柴油燃料不會發生化學反應。除氣機構實物如圖3所示。

圖3 新型除氣機構實物圖Fig.3 Physical drawing of new degassing mechanism

2 除氣機構試驗測試

2.1 測試設備

新型柴油機供油道除氣機構的試驗測試所用柴油發動機為立式直列水冷四沖程2105型柴油機,壓縮比為17,額定功率為22 kW,轉速為2 000 r/min,氣缸直徑為105 mm,發動機排量為1.991 L,活塞行程為115 mm。柴油發動機的油箱容量為5 L。每次測試,油箱中只添加2 L柴油,因為當前研究的重點是在燃油箱除氣后發動機的啟動和運行狀況。

本試驗使用的主要設備還包括LZ-804固定離心轉速表(測量范圍為300~9 999 r/min)、JWY-1型多功能油耗儀(最大流量為60 L/h,測量誤差為±1%)和NHT-6型不透光度計(不透光度測量范圍為0~99.9%,光吸收系數測量范圍為0~16.0 m-1),用于分析柴油機油耗和尾氣排放。

不透光度計用于測量安裝除氣機構前后柴油機的尾氣成分,可測量不透光度N、光吸收系數K。其中,不透光度N定義為阻止光從光源通過充滿煙的暗通道到達觀察者或光接收器的傳輸衰減百分率。

N=100-τ

式中:φ0——測量區充滿干凈空氣時到達光接收器上的光通量;

φ——測量區充滿排煙時到達光接收器上的光通量;

τ——透光度(透射比)光從發光源通過充滿煙的暗通道到達光接觸器的傳輸百分率。

光吸收系數K表征物質對光的吸收能力的參數。一般情況下,光通道等效長度LA=430 mm。

2.2 測試過程

本文對所提出的柴油機供油管道除氣機構的可行性和穩定性進行了對比測試,比較了在燃料供給系統中加裝和不加裝除氣機構的柴油發動機的尾氣排放和油耗數據。試驗中將除氣機構連接到柴油機上,在發動機不同特定轉速下進行測試,轉速包括800 r/min(怠速)、1 100 r/min、1 400 r/min、1 700 r/min和2 000 r/min(額定轉速)。監測發動機安裝除氣機構前后在這五個轉速下燃料耗盡時的熄火響應,評估柴油機在補充燃料時是否可以在相同的速度條件下正常啟動和運行。以60 s為時間間隔進行燃油消耗試驗測試,使用不透光度計監測廢氣的成分,作為分析除氣機構對發動機性能影響的指標。

3 試驗結果分析

3.1 廢氣成分分析

3.1.1 不透光度

不透光度和光吸收系數是柴油機道路測試中排放性能要求的測量參數[19-21]。不透光度和光吸收系數越低,則燃料燃燒越完全。對于當前的試驗,安裝和不安裝除氣機構的每個發動機轉速均測試了3次,并給出了每種條件下的最大值。表1總結了安裝除氣機構和未安裝除氣機構的不透光度測量值,包括各個測量值以及每個測試速度下的平均值和標準偏差。

給定的發動機轉速下,安裝除氣機構前后的平均不透光度變化很小。其中,發動機轉速為800 r/min時,安裝除氣機構前后的不透光度均值分別為30.23%和31.03%;發動機轉速為1 100 r/min時,安裝除氣機構前后的不透光度均值分別為19.43%和20.7%;發動機轉速為1 400 r/min時,安裝除氣機構前后的不透光度均值分別為1.13%和1%;發動機轉速為1 700 r/min時,安裝除氣機構前后的不透光度均值分別為1.76%和1.83%;發動機轉速為2 000 r/min時,安裝除氣機構前后的不透光度均值分別為11.9%和11.67%。各轉速下安裝除氣機構前后的不透光度均值分別為12.89%和13.246%。綜上,發動機轉速在800~1 400 r/min范圍內,不透光度的總體趨勢是隨著發動機轉速的增加而降低,轉速在1 700~2 000 r/min范圍內,不透光度隨著發動機轉速的增加而快速升高。轉速在800 r/min、1 100 r/min、1 400 r/min 時裝有除氣機構的不透光度略高于沒有除氣機構的不透光度,轉速在1 700 r/min、2 000 r/min時裝有除氣機構的不透光度略低于沒有除氣機構的不透光度,在1 400~2 000 r/min較高的發動機轉速下,安裝除氣機構前后的不透光度幾乎保持不變。同時可以看出,五個測定轉速下,裝有除氣機構的不透光度標準差更小,安裝除氣機構前后的不透光度的標準差均小于3%。

不透光度曲線的變化趨勢與此類柴油機的燃燒特性有關,當發動機工況不同時,提供的混合氣空燃比不同,燃燒后廢氣中成分和數量會存在差異。當柴油發動機以800~1 100 r/min的轉速運行時,需要提供過濃的混合氣以確保燃燒的穩定。柴油燃料的不完全燃燒導致廢氣中的碳煙顆粒較多。轉速在1 400~1 700 r/min的范圍中運行時,發動機調整為供給相對稀的經濟混合氣,因此廢氣排放量降至最低,這是最佳的穩定工況。當轉速達到1 700 r/min以上,提供了柴油機的最大功率混合氣,由于濃混合氣燃燒不完全,廢氣中的顆粒物排放又開始增多。

鑒于試驗中兩條不透光度曲線的變化小于3%,說明除氣機構的安裝對發動機性能沒有顯著影響,這表明除氣機構可以保證柴油發動機穩定可靠地工作。此外,值得注意的是,除了2 000 r/min的轉速外,不透光度測量的標準偏差隨著除氣機構的使用而降低,這表明安裝除氣機構后,柴油發動機的運行更加穩定。

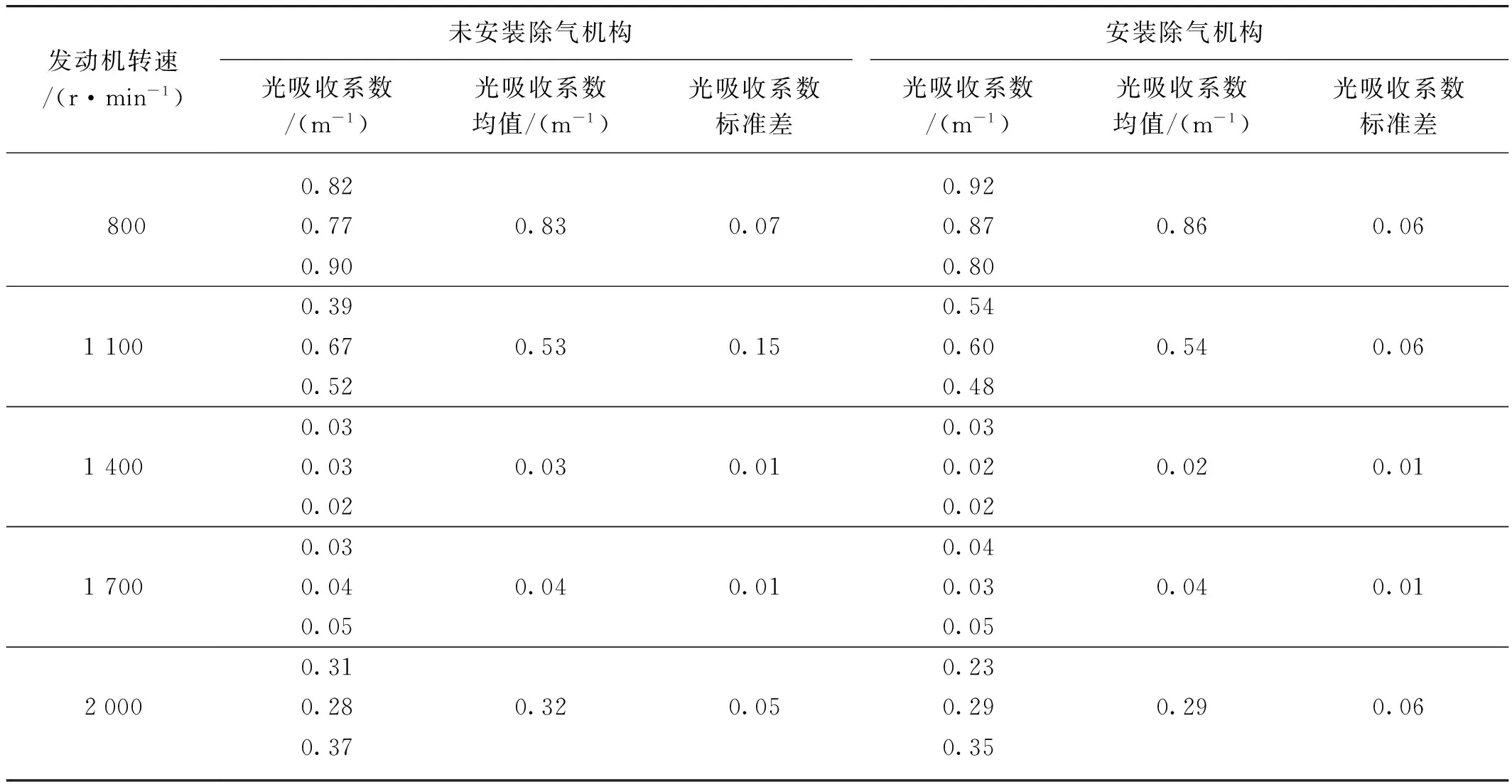

3.1.2 光吸收系數

類似地,試驗中的光吸收系數的結果統計如表2所示,包括安裝和未安裝除氣機構時每個測試速度下的光吸收系數測量值以及平均值和標準偏差。安裝和未安裝除氣機構的光吸收系數與發動機轉速之間的變化趨勢與不透光度變化趨勢相似,安裝除氣機構前后的光吸收系數變化不大。其中,發動機轉速為800 r/min時,安裝除氣機構前后的光吸收系數均值分別為0.83 m-1和0.86 m-1;發動機轉速為1 100 r/min時,安裝除氣機構前后的光吸收系數均值分別為0.53 m-1和0.54 m-1;發動機轉速為1 400 r/min時,安裝除氣機構前后的光吸收系數均值分別為0.03 m-1和0.02 m-1;發動機轉速為1 700 r/min時,安裝除氣機構前后的光吸收系數均值均為0.04 m-1;發動機轉速為2 000 r/min時,安裝除氣機構前后的光吸收系數均值分別為0.32 m-1和0.29 m-1。各轉速下安裝除氣機構前后的光吸收系數均值均為0.35 m。安裝除氣機構前后的光吸收系數的標準差均小于1%。隨著發動機轉速從800 r/min(怠速)增加到1 400 r/min,除氣機構的光吸收系數有所降低,在這個發動機轉速范圍內,安裝除氣機構的光吸收系數稍高;轉速在1 400~1 700 r/min之間時,安裝除氣機構前后的光吸收系數幾乎保持不變;在較高的發動機轉速(>1 700 r/min)時,光吸收系數開始再次上升,此階段安裝除氣機構的光吸收系數相對于沒有安裝除氣機構的光吸收系數略低。這種變化可能與除氣機構過濾掉燃料中存在的空氣而微調了空燃比有關,但此處變化幅度不大,且在測量的誤差范圍內。值得注意的是,光吸收系數的標準差隨著除氣機構的安裝而減小,表明安裝除氣機構后發動機的運行更加穩定。

表2 安裝和未安裝除氣機構的光吸收系數對比值Tab.2 Contrast value of optical absorption coefficient with and without the degassing mechanism installed

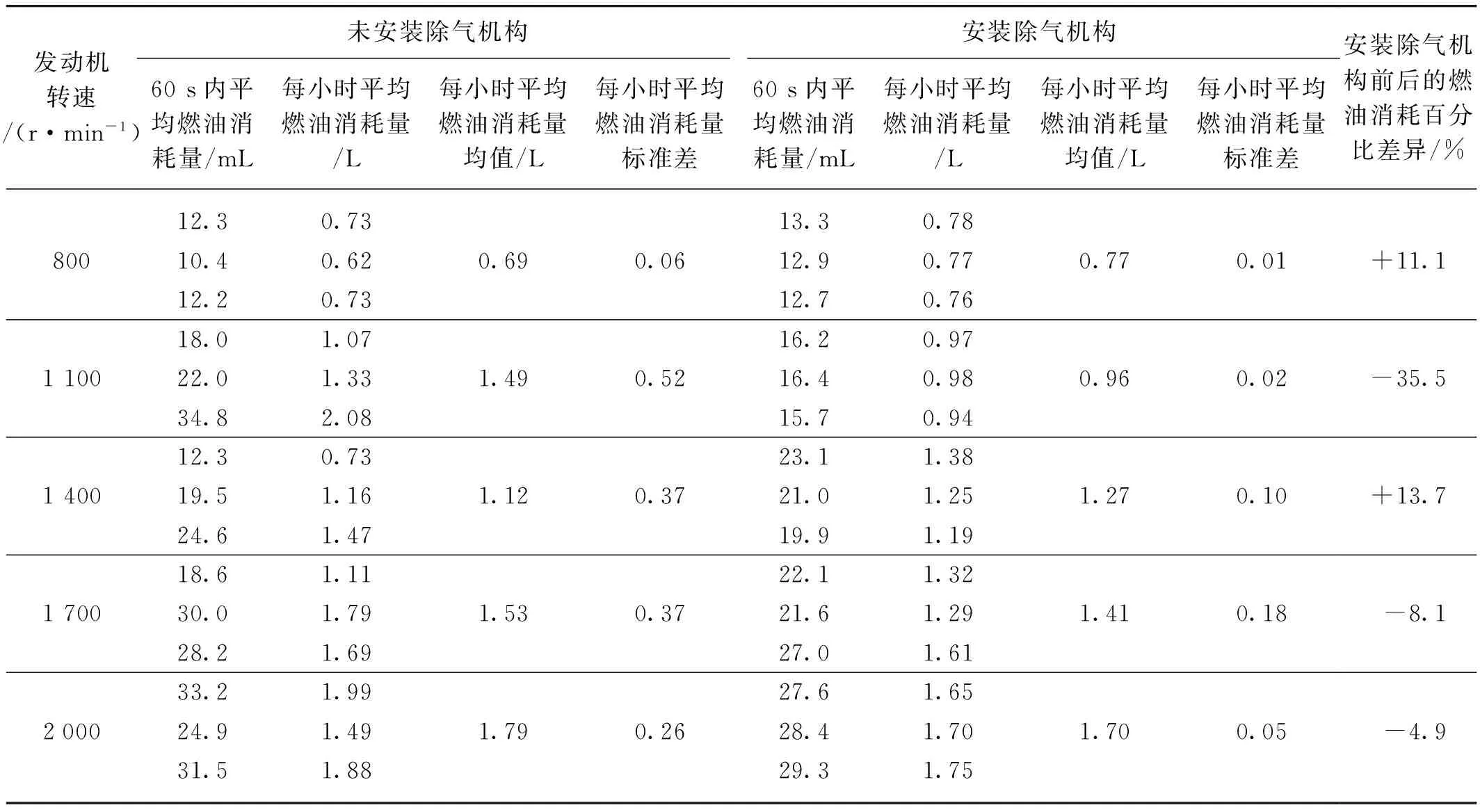

3.2 燃油消耗分析

在發動機穩定工況下,試驗測試記錄了安裝和未安裝除氣機構的柴油機燃油消耗率,共計進行了30次試驗。最大燃油消耗量可以評價各工況下發動機的最高油耗,如該油耗能滿足使用要求,則發動機在各工況下均能滿足油耗低的要求。分別測量在每個轉速下60 s內經過油耗儀的燃油量和每小時經過油耗儀的燃油量。表3中提供了60 s內經過油耗儀的燃油量和每小時經過油耗儀的燃油量,它們的平均值、標準偏差,以及安裝除氣機構前后的燃料消耗百分比差異。

表3 油耗數據對比Tab.3 Comparison of fuel consumption data

安裝和未安裝除氣機構的每小時平均燃油消耗量隨發動機轉速的增加而增加。其中,發動機轉速為800 r/min時,安裝除氣機構前后的每小時燃油消耗量的均值分別為0.69 L和0.77 L;發動機轉速為1 100 r/min時,安裝除氣機構前后的每小時燃油消耗量的均值分別為1.49 L和0.96 L;發動機轉速為1 400 r/min時,安裝除氣機構前后的每小時燃油消耗量的均值分別為1.12 L和1.27 L;發動機轉速為1 700 r/min時,除氣機構前后的每小時燃油消耗量的均值分別為1.53 L和1.41 L;發動機轉速為2 000 r/min時,安裝除氣機構前后的每小時燃油消耗量的均值分別為1.79 L和1.7 L。各轉速下安裝除氣機構前后的每小時燃油消耗量的均值為1.324 L和1.222 L,說明安裝除氣機構后的柴油機油耗更低,經濟性更好。安裝除氣機構前后的每小時平均燃油消耗量的標準差均小于1%。使用除氣機構時,燃油消耗量隨發動機轉速的上升是平穩變化的,標準偏差更小且幾乎恒定,這表明除氣機構使柴油機運行更穩定。

3.3 發動機燃油耗盡后的啟動性能

為了測試發動機在柴油完全耗盡后重新啟動的性能和運行的穩定性,進行了30次試驗。將除氣機構安裝至試驗發動機,待柴油完全耗盡,將燃料重新添加到油箱內,柴油發動機均可實現柴油機的重新啟動,這與未安裝除氣機構柴油機的啟動性能形成明顯的對比。未安裝除氣機構的發動機需要對氣缸供油管采取耗時的逐一放氣處理,否則發動機無法重新啟動。因此,除氣機構被驗證有利于柴油發動機的重啟動,尤其是在燃油箱中的柴油完全排空之后的啟動性能較為可靠,能夠保證柴油發動機的正常啟動和啟動后的正常運行。

4 結論

1) 本文基于莫菲氏管原理設計了一款農用柴油機供油路除氣機構,對比分析了供油管路安裝除氣機構前后農用柴油機的尾氣排放、油耗和重啟動性能。尾氣成分分析中完成了怠速800 r/min、1 100 r/min、1 400 r/min、1 700 r/min和額定轉速2 000 r/min五個發動機轉速下安裝除氣機構前后的不透光度和光吸收系數的測量,油耗試驗中完成了發動機各測定轉速下,60 s內經過油耗儀的燃油量和每小時經過油耗儀的燃油量,并監測了發動機各轉速下安裝除氣機構前后燃料耗盡條件下的熄火響應,評價了柴油機重啟動的性能。

2) 試驗結果顯示,各轉速下安裝除氣機構前后不透光度的均值分別為12.89%和13.246%,不透光度變化很小,安裝除氣機構前后的不透光度的標準差均小于3%。各轉速下安裝除氣機構前后的光吸收系數的均值均為0.35 m-1,安裝除氣機構前后的光吸收系數的標準差均小于1%。使用除氣機構后柴油發動機的不透光度和光吸收系數更低,標準差有所降低,表明燃料燃燒更完全,排放指標更理想。各轉速下安裝除氣機構前后的每小時燃油消耗量的均值分別為1.324 L和1.222 L,安裝除氣機構后的柴油機油耗更低,經濟性更佳,且每小時燃油消耗量隨發動機轉速的上升平穩變化,標準差更小,小于1%,表明除氣機構使柴油機各工況下的運行更平穩。各轉速下安裝新型除氣機構后的柴油機在燃料耗盡后的30次熄火響應測試中在補充燃料時均實現了發動機的正常啟動和運行,重啟動性能獲得顯著改善。

3) 基于莫菲氏管原理的新型除氣機構相比手動和電控除氣機構更節能、高效。相對于手動排氣方法,該除氣機構不僅提高了工作效率,又節約了燃油的消耗;而相對于電控除氣機構,該除氣機構結構簡單、成本低、維修容易,較好地解決了農用柴油機因燃油用盡后重新補充燃油時而無法正常啟動的問題,使發動機各工況下的運行更穩定。該新型除氣機構可以作為農用柴油機燃油供給系統除氣的有效方法,具有廣泛的應用前景。