預應力厚板轉換層施工技術在大型酒店項目中的應用

1 引言

隨著我國經濟建設腳步的加快, 超高層建筑建設工程越來越多。 為了滿足人們日漸增長的生活和工作需求,超高層建筑需具備的功能越來越多元化。 在超高層建筑群中,一般同時需具備住宅、辦公、酒店、商業、餐飲、健身娛樂等功能。 通常,住宅、辦公一般分布在高層建筑的上部結構;商業、健身娛樂等需要大空間的場所一般分布在高層建筑的下層結構[1]。 因此,需要對上下層進行結構轉換,這就使得轉換層結構在高層建筑中大量運用。 轉換層從結構形式上分為梁式、厚板式、箱式、桁架式,用以連接發生結構變化的建筑部位[2-3]。 同時還以是否采用預應力分為預應力轉換層和非預應力轉換層。 本文將重點闡述預應力厚板轉換層在實際施工中的應用和注意事項。

2 工程概況

新濠影匯二期項目位于澳門路凼城填海區路凼城大馬路,是新濠影匯一期的擴建工程。 項目占地面積約3.6 萬m2,建筑面積約25.8 萬m2,是集酒店、賭場、影院、水上樂園、商業中心等娛樂設施于一體的綜合體項目。 結構由2 座塔樓和3 層裙樓構成,2 座塔樓5 層及以上為酒店用房。

為了滿足塔樓上下不同功能需求, 在塔樓第五層設計預應力厚板轉換層,轉換層下部為型鋼混凝土大框架結構,上部為型鋼復合柱+ 型鋼復合墻框架剪力墻結構。 轉換層施工難度巨大, 如何在確保安全和質量的前提下做好轉換層施工是整個項目的重中之重, 本文以2 號塔樓的預應力轉換層施工為例,詳細闡述在施工中遇到的困難及采取的應對措施。

3 施工重難點分析

1)超高支模施工難度大:2 號塔樓的預應力轉換層板厚為2 500 mm,模板支架高度為9 m/17.1 m,屬于超高支模工程[4],需要編制專項施工方案,并進行專家論證后方可實施。

2)復合墻柱與厚板轉換層節點處鋼筋綁扎困難:轉換層下部為13 根鋼筋混凝土柱及剪力墻,上部為鋼筋混凝土剪力墻+小型鋼筋混凝土柱,節點處鋼筋綁扎復雜、密集、施工難度大[5-7]。

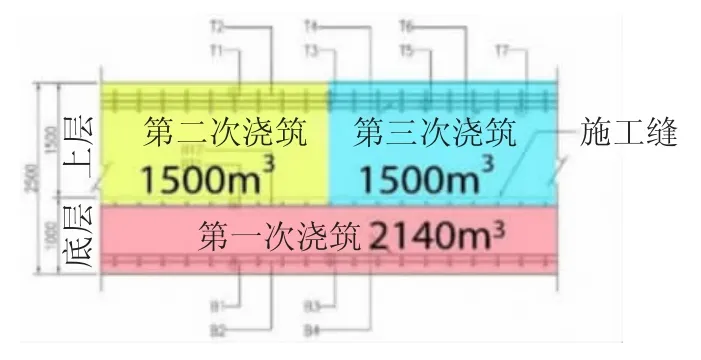

3)混凝土澆筑體積大[8]:轉換層混凝土強度等級為C60,總澆筑量約為5 140 m3,分3 次澆筑完成,第一次澆筑方量約為2 140 m3,第二次澆筑方量約為1 500 m3,第三次澆筑方量約為1 500 m3。

4)施工縫留設及處理難度大:轉換層底部鋼筋4 層,中部鋼筋2 層,上部鋼筋7 層,主筋直徑均為40 mm。 鋼筋一次綁扎完成,施工操作面狹窄,豎向施工縫和水平施工縫的處理難度較大。

4 關鍵施工技術應用

4.1 超高支模施工

2 號塔樓的預應力轉換層板厚為2 500 mm, 模板支架高度為9 m/17.1 m,屬于超高危工程。本工程采用碗扣滿堂支撐架作為模板支撐架,經過設計驗算,材料采用φ48 mm×3.5 mm碗扣式鋼管,立桿縱、橫向間距均為600 mm,步距為1 200 mm。縱橫向間隔4~6 m 設置剪刀撐,剪刀撐桿件的底端與地面頂緊,夾角為45°, 水平方向間隔350 mm 設置一道水平剪刀撐,且距離頂部不大于2 m。模板支架搭設過程中安排專人進行檢查。

4.2 預應力錨端裝設

預應力預留箱裝設:進行轉換層模板架設前,需按圖紙進行預應力預留箱的釘裝, 各個預留箱均因應裝設位置不同而進行細部調整, 以便進行后預應力施工時的施力角度與設計相同,減少不必要的摩擦損耗。

4.3 鋼筋綁扎

1)鋼筋加工:鋼筋加工前必須到現場進行實地測量,在翻樣圖表的基礎上按實際調整加工縱筋長度。 鋼筋加工完成后進行分類,并標記好鋼筋編號及存放,相同位置主筋的多段鋼筋編號需按順序標記清楚。

2)鋼筋綁扎及預應力套管架設:綁扎鋼筋時,由于轉換層底部鋼筋多,與預應力套管支撐鋼筋架、中層鋼筋、縱橫穿梭的套管及上部預留鋼筋交接位置的鋼筋非常密集(見圖1),底部縱橫向鋼筋穿入或套管位置調整往往受到很大阻礙, 遇到這種情況會造成鋼筋施工工期延長。 因此,在施工前期做好施工策劃和交底非常必要,因綁扎鋼筋及設置套管為兩個不同的施工團隊,于交互進行施工時需良好地配合,避免在施工過程中因為鋼筋之間碰撞導致套管位置偏移而造成工期的延誤。

圖1 預應力鋼筋安裝

3)預應力鋼筋設置:于下部及上部預應力套管安裝完成后, 需配合使用牽引穿線機及絞線分配器分別將預應力鋼筋逐條穿過預應力套管至端點并進行固定,直至上部共31 束及下部15 束均完成固定并緊鎖于錨定端位置。

4.4 大體積混凝土施工

轉換層板厚為2 500 mm,混凝土強度等級為C60,總澆筑量約為5 140 m3,分3 個施工段進行澆筑,第一個施工段為先進行底部1 000 mm 高度范圍的澆筑,其后兩個施工段分左右兩個部分分別進行澆筑, 每次澆筑高度為1 500 mm。 現場設置4 臺混凝土汽車泵進行澆筑, 因C60 強度混凝土流動性能比較好,混凝土離析的可能性較小,故于澆筑時分別采用泵管直接下料以及澆筑吊桿進行。 為了保證模板支撐架體受力平衡合理,以及支撐體系整體穩定,混凝土從中間開始澆筑,逐漸向兩側擴展。 大體積混凝土澆筑的成功完成在很大程度上取決于混凝土供應的連續性。 因此,混凝土施工前應采取以下措施:提前與預拌混凝土供應商聯系確認交貨數量、等級和時間,再提前一天確認具體交貨。 預計混凝土施工時間為上午8時開始,晚上6~11 時左右完成,施工時長約10~15 h,需根據運輸距離和交通情況確定混凝土運輸車輛, 確保有3~4 輛車在混凝土汽車泵旁等待。

施工過程中需注意以下事項。

1)混凝土澆筑前,應清理干凈模板內的雜物,并灑水濕潤,第二層混凝土澆筑前,應剔除表面的浮漿并沖洗干凈。

2)混凝土分3 次澆筑完成,為防止澆筑過程中出現施工冷縫,應嚴格按照事先確定的澆筑路線進行澆筑。

3)澆筑混凝土時,應指定一名施工人員,記錄混凝土澆筑到相應水平的時間。

4)混凝土澆筑過程中嚴禁加水,每層澆筑混凝土厚度控制在500 mm 內, 每層間隔時間不得超過混凝土初凝時間,在鋼筋密集處用鋼釬配合振搗,確保混凝土密實。

5)施工縫混凝土終凝后用高壓水槍沖洗,露出骨料,直至無松散顆粒。

6)第一層混凝土強度達到30 MPa 后方可進行第二層澆筑混凝土。

4.5 施工縫處理

轉換層鋼筋一次綁扎完成, 狹窄空間工人無法進入施工縫位置進行清理, 只能采用加長高壓水槍對施工縫位置浮漿及殘渣進行清理, 通過在四周側面模板留設的孔洞將清理的浮漿及殘渣排出。 豎向施工縫位置則用鋼絲網+模板封堵,布置如圖2 所示。 澆筑完成第一層混凝土時,當施工縫位置混凝土終凝后,用高壓水槍進行沖洗,露出骨料,直至無松散顆粒。

圖2 施工縫留設

4.6 后張法預應力施工

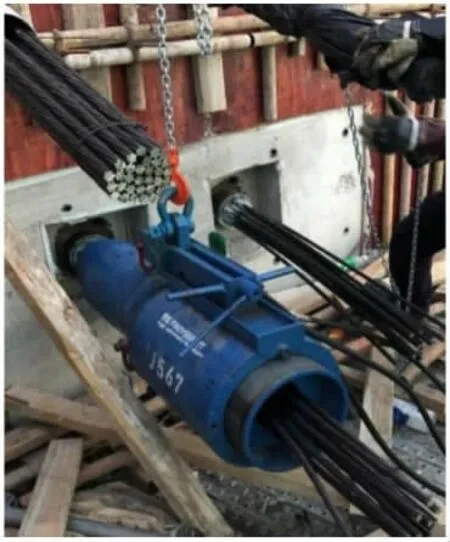

預應力的張拉施工有一定的設計順序。 不能隨意張拉,否則將導致預應力未能達到設計數值的情況出現。 另外,亦需考慮吊起拉力的吊重工具設備, 提前計算并使用適合的工作平臺以配合工作人員施工及其相關承重力。 在進行預應力筋張拉前(見圖3),應檢查以下要點:

圖3 預應力的施加

1)預留錨定端安裝位連器是否穩固;

2)混凝土強度是否達到可施拉預力的標準;

3)預應力套管情況主要有套管表面是否無破損,套管高度是否正確以及灌漿管道位置是否正確。

依照澳門當地相關規定, 相關的工作檢查都應在第三方顧問公司的監督下進行。

4.7 安全管理

針對工程安全管理的難點,項目采用了公司自主研發智慧工地系統進行管理。工地于2 號塔樓座架設了兩臺視頻監控設備,實時采集視頻圖像,覆蓋整個工地,進行全景監控,實現對建筑工地的安全監管,降低生產事故發生的風險,提高了管理效率。 在轉換層施工過程中,管理人員采用智慧工地系統進行隱患排查管理,該系統具備檢查、整改、復查、隱患銷項等全過程記錄。 管理人員通過手機端即可快速完成檢查任務,發現問題實時提報隱患整改。 極大地提高了安全隱患整改的時效性。

4.8 組織協調管理

轉換層施工涉及專業多,各專業班組之間的組織協調管理難度大。因此,項目針對該問題制定了每日現場碰頭會制度,以便能夠及時快速協調解決出現的現場問題,確保各施工節點按計劃完成。同時,為了確保轉換層的正常施工,項目積極調配和協調工地現有資源,同時安排現場兩臺塔吊,并額外租用兩臺汽車吊同時進行吊運工作,解決施工時的材料運輸問題。

5 結語

轉換層結構是連接高層建筑上下部分的重要結構, 其施工質量決定著整個建筑的質量。 隨著技術的發展,預應力技術也逐漸在轉換層的施工中開始得以應用。