超高層建筑在極端臺風氣候下結構及施工安全風險分析及控制

1 引言

超高層建筑是現代城市內主體建筑, 其有效緩解城市用地資源短缺的現狀,深受政府、大型企業等的喜愛和青睞。 結構高是超高層建筑普遍存在的特點, 現場施工建設中配備了塔吊、大型施工平臺等操作流程十分復雜的設施[1]。廣州、深圳等沿海經濟發達地區近些年超高層建筑建設規模及數目明顯增加,因為工期漫長,施工過程中容易遭遇臺風等極端氣候的“洗禮”,易使結構及大型設施等陷入不安全狀態,一旦誘發事故不僅使施工方承受巨大經濟損失, 在社會上也會造成極為惡劣的后果, 故而加強施工中安全風險因素的管控具有很大現實意義。

2 工程概況

項目位于光明區馬田街道,西臨科達一路,北臨薯田埔路,場內共有兩個地塊,地塊編號是04-37-03、04-10。 總用地、總建筑面積分別約為23 104.89 m2、181 473.1 m2。 項目04-10 地塊共計建設了3 棟超高層塔樓,3 棟塔樓戶型一致, 標準層建筑面積達到432.47 m2。3 棟塔樓的樓層數依次是48 層、48 層、46 層。 項目標準層統一應用全鋁模+爬架體系施工建造。

標準層預制構件類別主要有如下3 種:預制疊合板(21塊)、預制凸窗(5 塊)、預制外墻(2 塊)。 戶內隔墻應用ALC 墻板。

3 風險分析

對于超高層建筑而言, 其常見的風險因素以結構及施工安全風險兩類為主, 前者主要是整個結構發生倒塌、 局部倒塌、結構或節點破損、形變量過大等。 結合建筑的施工工藝要求,核心筒施工通常先于外框水平樓板大概8~15 層。 現場施工時,整個建筑還沒有建成完整的結構體系,特別是核心筒結構,因為沒有及時建成外圍框架及水平樓板,以致核心筒處在懸臂受力狀態,結構整體抗側剛度明顯低于最后的結構,這就意味著施工中結構存在著較大的安全風險。 當有大風或臺風侵擾時,結構的側移、層間位移角及局部臨時應力偏大,增加混凝土構件裂痕、節點受損的風險,極端工況下很可能發生局部嚴重破損或傾倒等事故[2]。

結合以上分析的內容,在設定好的施工工藝及設施條件下, 風荷載大小及核心筒領先外框框架的具體層數對建筑結構安全系數起到決定性作用。 在研究超高層建筑施工安全風險問題時,工作人員要科學設定風荷載具體值。 國家現行規定針對超高層建筑建設中防御臺風災害的風荷載具體值至今沒有做出確切規定。 在分析極端氣候之下超高層結構施工的風險時,若風荷載取值過大時,則會造成施工成本顯著增加; 但風荷載偏小時, 那么施工安全風險會相應增加,這是不可行的。 鑒于以上狀況,工程建設中應科學確定風荷載, 將其作為極端氣候條件下研究防御臺風方案的一項基本參數。

4 合理確定施工風險的風載荷值

分析項目結構及大型設施裝置的安全風險時, 可以依照工程所在地的臺風發生頻率域現實工況合理設定基本風速的重現期。 現如今,大部分超高層的施工工期是4~6 年,分析施工風險因素時可以嘗試主要顧及重現期是10 年的風荷載,風荷載對應的最大值是10 級風,將其轉算所得風壓作為基本風壓。 結合現行規范,本工程所在地10 年重現期的基本風壓值是0.4 kPa, 將其換算成高程10 m 位置的10 min 平均風速是25.5 m/s,大體保持一致[3]。

5 分析與控制項目施工主體結構安全風險數值

在本工程施工建設中核心筒義工發生了3 次改變,當4 臺主塔吊爬升到最高處時,這樣的工況下核心筒截面為十字形,上、下道框分別處于578.40 m、556.80 m 時,核心筒被施工到124 層,外圍結構大概施工到107 層左右,可見核心筒領先外圍混凝土樓板大概17 層, 因為核心筒自身截面為十字形,和低區結構相比較,核心筒抗側剛度、承載能力均降低,因為處于最高位置,所以塔吊風險最大,同時塔吊也對建筑主體結構施加了最大的風險。

運用有限元軟件MADIS 分析數據,測算環節做出的假設與說明內容主要包括如下幾點[4]:(1)基于ACI+PCA 模型測算出收縮徐變量, 可以綜合分析巨型柱配筋率這一指標帶來的影響;(2)核心筒剪力墻和巨型柱內統一應用了高強水泥,設定的加載時齡期都是5 d;(3) 施工環境相對濕度為70.0%;(4)運算模型內綜合分析了4 臺動臂式塔吊與核心筒鋼平臺荷載帶來的影響;(5)因為地基不均勻下沉過程體現出了較明顯的復雜性,暫時不分析基礎結構形變帶來的影響。

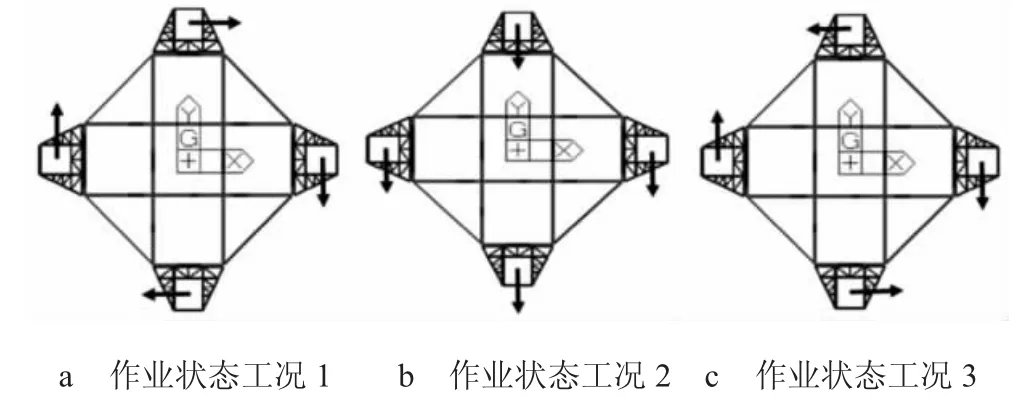

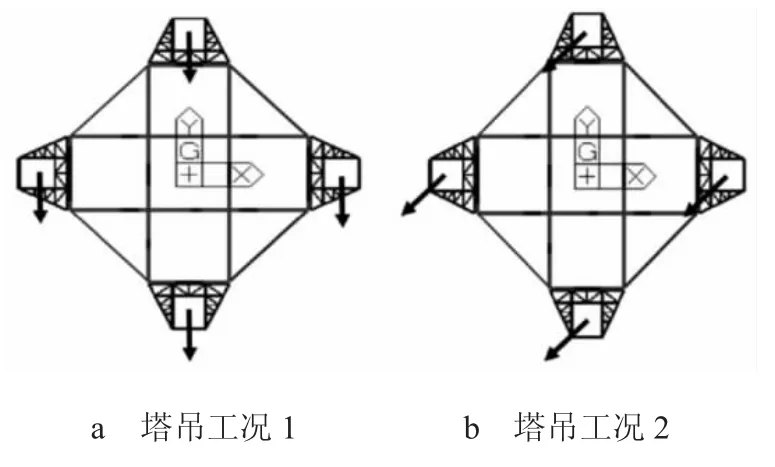

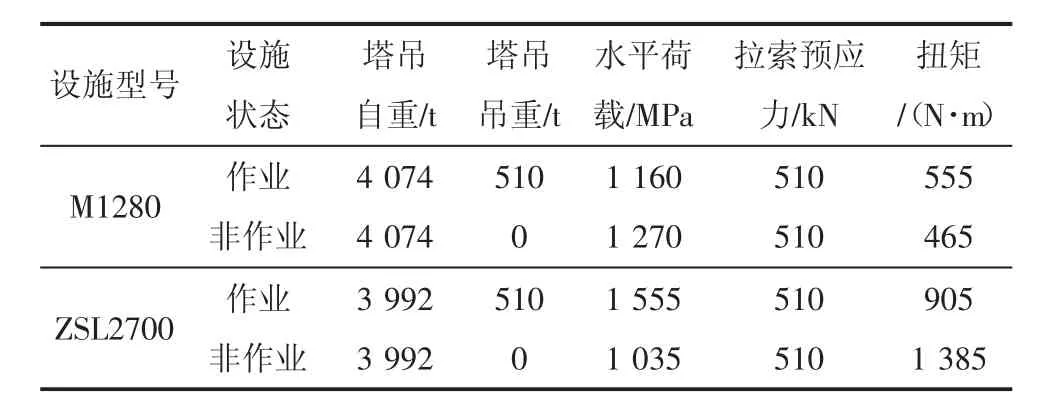

對于頂部3 層核心筒混凝土均按照C40 測算, 中間5 層構造則依照C50 運算,其他各層統一依照C60 計算。 綜合以上熱分析所得結果確定風荷載具體值,選擇10 年一遇風荷載(基本風壓對應值是0.40 kN/h,對應的是10 級風)。 塔吊荷載見表1。 在塔吊作業狀態下,確定其荷載值要充分分析到3 種最不利的工況(見圖1)。 而在非作業狀態下,僅需要考慮兩種最不利的工況條件(見圖2)[5]。

圖1 塔吊設施作業狀態工況

圖2 塔吊設施非作業狀態工況

表1 塔吊設施的荷載值統計表

6 加固以后的運算分析

經系統化分析后,核心筒自身的變形量過大,連梁位置應力值也處于較高水平, 明顯超出了現行規范要求以及項目設計的允許范疇,施工隊要盡早應用切實可行的加固手段。 加固方法如下[6]:

1)將4 根鋼管增設到爬升框與核心筒連接節點1 處,利用其可靠銜接“十字形”核心筒構造,最大限度強化整個核心筒的抗扭剛度水平,進而提高安全冗余度值。

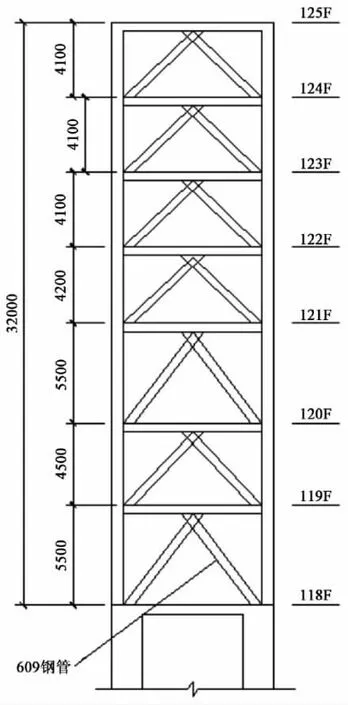

2)因為核心筒墻體自身開洞尺寸偏大而造成局部應力較高,故而要對其進行加固處理(見圖3)。

圖3 筒體加固區圖示(118~125 層)(單位:mm)

3)在預埋件的協助下可靠連接爬升框結構和核心筒中的勁性柱, 把勁性錨梁穩妥設置在塔吊荷載受力方向和埋件進行可靠焊接,借此方式安全地將塔吊荷載傳送到核心筒。

6.1 作業狀態的計算

6.1.1 應力分析

在有承載力驗算荷載組合共同作用的工況下, 分析核心筒墻體應力的分布特征。 塔吊作業狀態工況1、2、3 組合作用之下的核心筒最大應力對應值分別是7.3 MPa、7.0 MPa、6.8 MPa,且均在受壓狀態下出現應力的峰值,這一點和現行規范要求相吻合。核心筒的連梁截面都是1 000 mm×500 mm,單側配備了8 根內徑達到32 mm 的HRB400 鋼筋建材,其在塔吊工況作業狀態1、2、3 組合作用下其連梁應力最大值分別是9.6 MPa、6.4 MPa、7.32 MPa; 混凝土連梁結構的強度檢驗結果是最大應力比為0.35,可見其安全儲備水平相對較高。 加固鋼管應力峰值是100.0 MPa,最大應力比是0.69,均符合規范要求[7]。

6.1.2 變形分析

塔吊工況作業狀態1、2、3 組合之下核心筒變形量最大值分別是72.0 mm、34.0 mm、14.0 mm。 整個頂部最大變形處于相關技術規程做出的限定范圍。

6.2 非工作狀態驗算

6.2.1 應力分析

當有承載力驗算荷載組合作用時,核心筒塔吊非作業狀態工況1、2 組合下其應力最大值分別是11.0 MPa、12.0 MPa,均和技術規范要求相吻合。 核心筒連梁橫截面積都是1 000 mm×500 mm,單側安裝了8 根32 mm 的HRB400 鋼筋,應力塔吊非作業狀態工況1、2 組合作用時連梁應力最大值分別對應的是7.4 MPa、9.5 MPa;驗算混凝土連梁的強度,最后得出其最大應力比是0.24,由此可以初步認定其安全儲備較高。 測得加固鋼管材料的應力最大值、 最大應力比分別是94.5 MPa、0.63,都符合規范[8]。

6.2.2 變形分析

塔吊非作業狀態工況1、2 組合下核心筒結構的變形量最大分別是52.4 mm、71.5 mm,均被控制在規范限值范圍內。

7 控制大型塔吊的安全風險

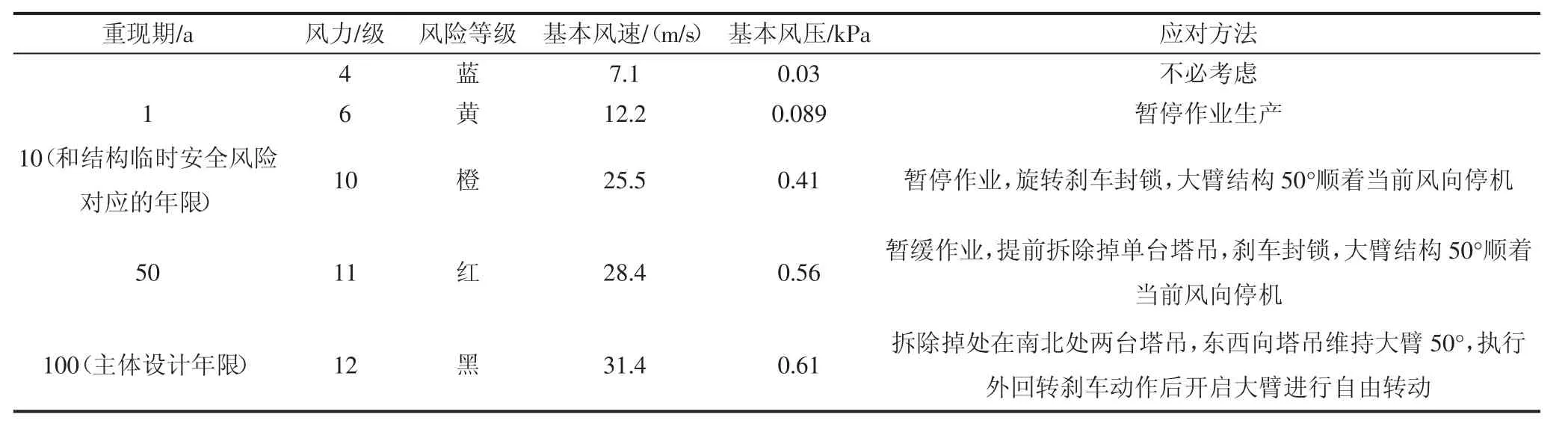

除了分析10 年一遭遇的臺風災害對建筑結構安全性產生的影響之外,也要對于不同的臺風級別,為各部塔吊設備編制相應風險等級與管控方案, 具體是依照風力大小把臺風風險分成藍、黃、橙、紅、黑5 個不同級別,編制了相配套的風險管控方法(見表2)[9]。

表2 在不同臺風級別下塔吊的風險應對及管控方法

8 完善大型塔吊附著撐桿的選型工作

塔吊安裝公司早期提出了兩個方案。

方案一:格構式撐桿,主、附綴條分別運用∟100 mm×10 mm、∟65 mm×5 mm;橫截面積為350 mm×350 mm。

方案二: 圓管式撐桿,L1、L2、L3、L4均運用219 無縫鋼管,L1~L3壁厚10 mm,L4為16 mm。

通過運算發現, 以上兩個方案內所有撐桿承受的壓力均低于鋼材的強度設計值,即符合項目設計要求。

通過比較發現,方案一內所選用的構件經濟性較高,加工操作量偏大;而方案二內建材售價雖然較高,但實際加工量偏小。 綜合分析評估后決定選用方案二。

9 結語