電解機械復合銑削陶瓷機理及技術分析

王健

摘 要:本文以陶瓷的微銑削工藝為研究對象,將其與機械微加工和電解微加工相融合,以探討其銑削工藝的工藝性能。本文主要建立了一個了電解機械復合銑削陶瓷試驗平臺。對電解機械復合銑削陶瓷進行了實驗。對刀具電極加工深度、刀具電極轉速、刀具電極直徑等因素對銑削液流場及沖蝕性能的影響進行了分析。研究了不同銑削時間對銑削過程中的流場規律。研究結果表明刀具電極的直徑對銑削間隙顆粒的流動具有顯著的作用,刀具的旋轉速度次之,銑削厚度為最低。加工厚度對空隙粒子的流動特性沒有明顯的影響。刀具的旋轉速度在[15000rpm,20000 rpm]時,刀具的電極附近的有效粒子數量最多,粒子的沖蝕最大。

關鍵詞:微銑削工藝;陶瓷;機械微加工;電解微加工

1 前言

由于工程陶瓷材料具有耐高溫、耐腐蝕、耐磨損、承載能力強的特性,所以在汽車、航空、機械、化工等方面有著廣闊的發展前景。在現代工業發展的今天,微型零件已成為微流體、微反應器、機電系統以及醫學應用領域中的一個主要角色。用陶瓷材料代替傳統的金屬材料,是今后的發展趨勢。陶瓷因其堅硬易碎的特點,使其成為具有代表性但處理難度極高的工藝。目前,陶瓷生產的生產費用較高,生產效率較差,但是隨著現代陶瓷制造技術的出現,使得陶瓷工業的技術水平得到了極大的提高,電解機械復合銑削陶瓷技術便是其中之一。為此,本文對其進行了深入研究。

2電解機械復合銑削工程陶瓷機理研究

電解機械復合加工工藝是一項特殊的工藝技術,其應用范圍非常廣,但其適用范圍并不大。由于工程陶瓷的生產費用高,對工藝的精確度和安全性能的要求也很高,因此很難對其進行表面品質的控制。且由于其熔點較高,不管是電化學或機械化學方法,只要對其進行研磨,其脆性就會引起材料的相變、殘余應變、崩邊、裂紋等問題。采用電化學與機械化學方法相結合,可以很好地處理某些問題。目前,對玻璃的銑削性實驗的研究比較多,而對工程陶瓷的銑削性加工則相對較少見,而目前國外的主要工作是對工程陶瓷磨削、鉆孔和切割。基于此,本文章重點闡述了電解機械復合銑削工程陶瓷的機理。

2.1電解機械復合加工原理

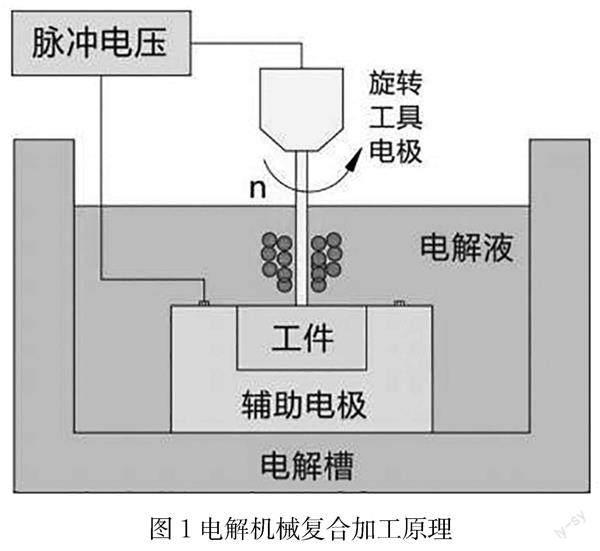

電解-機械復合工藝是將電解與機械相結合的有機組合,包括電解反應,氣泡破裂釋放能量及機械處理。其工作機理是:以刀具電極為陰極,并與供電端的負極相連;副極用作陽極,并與供電端的正極相連。在此過程中,副電極與工件會被浸泡在電解質中。工具電極,工作液,輔助電極形成循環。在連接上電后,兩個極發生了化學反應,電解質會生成大量的氣泡,這些氣泡會在刀具上轉動,然后通過離心的力量附著在刀具上,從而釋放出巨大的電能。當電壓升高時,氣泡不斷增多,從刀具的下端向溶液的表層移動。隨著氣泡數量的增加,電解過程中的電解過程會變得更加激烈,而電解過程中的反應會產生較高的熱,從而加速了電解質和工件的電解過程。由于被電解加工的工件的表面會產生其它的雜質,從而使工件的表面的硬度下降。在刀具的快速銑削下,刀具的銑削過程中,銑削出硬度下降零件的表面。見圖1。

2.2 電解機械復合銑削陶瓷原理

常規的陶瓷加工用普通工具難以完成,主要通過兩種方式改善。第一種方法是一般的陶瓷必須進行特別的加工以確保其足夠的硬度。通過對材料組成的變化及對其進行調控,確保常規工具能夠對其進行銑削。例如玻璃陶瓷,復合陶瓷,多相陶瓷,氟金云母構造陶瓷,但其價格很高。第二種方法是用高強度的自定義工具對陶瓷進行處理。通常用于定制化的工具有 FIB和 WEDG兩種。普通的高速鋼、合金材料在處理陶瓷時容易發生斷裂、陶瓷破碎。

一般工具難以對陶瓷進行銑削,可以通過電解來輔助一般的工具進行銑削。利用氫氧化鈉電解質對陶瓷進行了輔助處理。在沒有電源的情況下,氫氧化鈉溶液與陶瓷的表面發生了很小的化學反應。用微型鉆機加工是很困難的。在裝置上電時,電解質中的氫氧化溶液會產生較高的溫度,從而加速氫氧化氫鈉與氧化鋁之間的化學反應,從而產生一個偏鋁酸鈉區。

電解機械復合銑削工程陶瓷原理:工具電極與供電裝置的陰極相連;采用石墨作副電極,并將副電極與供電端的正極相連。石墨的尺寸是140mm×140mm×30mm,放置于水池的上方。在 NaOH電解質溶液的作用下,副電極與工件都浸泡在水中。工具電極,工作液,輔助電極形成循環。打開電源后,刀具的電極附近會出現大量的氣泡,從而引發電解質的化學反應,在刀具的四周聚集,在刀具的四周形成一個氣罩,氣罩會破碎,從而使電解質的高溫釋放出來,最終由刀具的高速銑削加工而成。

工具電極發生化學反應:

得到電子

2H++2e-----→(溢出氫氣)

得到電子

2H2O+2e-----→2(OH)-+H2

陶瓷表面發生的化學反應:

Al2O3+2NaOH=2NaAlO2+H2O

在工程陶瓷的銑削加工中,通過壓力釋放能量,氣泡破裂釋放能量,工具電極來回的機械移動來實現。其次,高壓放電溫度范圍能加速陶瓷零件的表面與 NaOH的電解作用,從而使加工過程中的機械加工同步進行,從而避免了高速銑削時的直接變形和破碎。

在銑削工程陶瓷中,必須采取逐級分段銑削工藝,以免刀具電極附近的陶瓷表面產生較大的氧化還原區,使刀具的刀具極易斷裂,或使其產生裂紋。

3工具電極銑削仿真

3.1 幾何模型建立

通過分析刀具電極在銑削加工中的作用,探討刀具電極在銑削加工中的流動特性。假定刀具用刀具銑出一條長x寬 xx高的狹縫:1.4mm×0.4mm×2mm。利用 Fluent中的動態網格法建立了一個銑加工原理和一個3D建模圖。刀具電極與工件下表面之間的間隔為25um,左側的縫隙為50um,刀具電極由左側至右側以固定的轉速進行銑削,大約5s左右即可結束銑削。

3.2 邊界設置

通過 CATIA軟件實現了模擬模型的3D建模,并將其引入到 workbench中進行網格生成。具體過程如下:

(1)利用 CATIA建立一個3D建模系統,根據所述建立工件區域、工作液區域和工具電極區域。

(2)向 workbench內的 Geometry中引入3D建模,并集成了該模型塊。

(3)在 Geometry中引入集成后的建模,分割了工作液體的工作液體區,將刀具和刀具的上表面分為固體區:將工件處理的內部和磨削水池的上部水面區域作為固定的墻壁,以轉動的刀具電極作為軸線。刀具電極提升區的一端作為壓力進口,而刀具電極提升刀區的另外一端作為提升刀具的出口。

(4)在 ICEM CFD中引入集成的建模,通過Tetra-/Mixed的方式分割了3D建模,并對其進行了分類,并對其進行了分類,并對其進行了分類。

(5)在 Fluid中引入資料,利用動態網格建模進行暫態模擬。主軸的移動定義在沿銑削溝x方向移動的過程中,其運動的形式由 UDF輸出至 Fluent解算子。在 Viscous Laminar中選取k-epsilon模型,設置 Material,在 Fluent數據庫中選取water-liquid、在單元 zone conditions中選取water-liquid、設置 Boundary conditions的邊界設置。

(6)在用戶定義中開啟 function,添加了先前在 Visual Stdio 2017中所寫的軟件,構建器。

3.3 結果分析

刀具的加工速度為1um/s、1.5um/s、2um/s、2.5um/s。刀具用的是0.3um的直徑和1.5um的刀具用的電極。用 fluent模擬,重復次數:10,000次。截面積 y=0 mm,并且流速曲線如下:

從圖2可以看出:刀具的轉動電極沿 z方向鉆孔,并從右側起銑削。銑削速率的變化對銑削流場的作用是不相同的。刀具的旋轉速度是不變的,刀具的刀片以特定的研磨速率從左側銑入刀具的右側,在刀具的四周形成一個由左至右的旋轉速度。刀具的旋轉速度在[15000 rpm,20000 rpm]時,刀具的電極附近的有效粒子數量最多,粒子的侵蝕最大。在電極銑刀的銑削空腔流動過程中,如果不考慮銑削時的軸向作用力,則銑削過程中的流動速率較大,可以有效地清除銑削過程中的沖刷粒子,使銑削間隙的電解溶液得到及時的補充,從而改善加工后的工件的表面品質和工作性能。并對陶瓷的溫度場進行了模擬。

4 電解機械復合銑削工程陶瓷試驗

4.1 設備介紹

實驗臺包括:計算機,示波器,高速攝像機,運動臺,加工槽,工件,高頻脈沖直流電源,1歐姆電阻,示波器,電主軸,運動控制器,工作液體,變頻器,等等。在圖3中顯示了測試平臺和實際搭建的平臺。

4.2試驗內容

選擇脈沖電壓、刀具電極橫向進給速度、刀具電極旋轉速度、氧化鈉溶液的含量等。本文采用四種不同的實驗方法,探討了影響陶瓷表面處理品質及溝槽寬度的主要因素,以求最佳工藝條件。

實驗步驟:用壓克力平板將陶瓷薄片與金屬槽中的石墨相連接,在該金屬薄片與電解溶液的表面相隔3~4um,刀具電極位于一個靜止的地方,然后用磨床加工成一個狹長的凹口:0.7mm×1.4mm×0.3mm。采用四種不同的實驗方法。

用M4螺釘將水池釘在了水池上,然后開始切割刀具。手工慢慢地將刀具電極與瓷板表面進行觸摸,不要用力太大,以免造成瓷板破裂。開啟動作控制器,利用軟件對電動主軸進行25um的上下移動,起到緩沖的作用。開啟高壓脈沖直流功率開關,對其進行研磨。

從上述的微溝槽曲線可以看出,在加工的微槽附近有一個顯著的在電解過程中,刀具四周的氣泡會發生破碎,而在此過程中所形成的溫度會對工件表面造成很大的影響。研磨后的陶瓷薄板周圍存在著被加熱過的高溫氧化現象,在這些金屬之間有大量的磨蝕的黑色微粒。整體加工的微溝處為中等深度。四面都是低矮的。經處理后的表層有淺黃色和黑色。對一系列的試件進行處理,不僅增加了陶瓷的研磨困難,而且還使陶瓷材料易于受到電軸的機械力而粉碎。

采用三維光學階梯剖面掃描系統對四個實驗數據進行了測試,并在實驗過程中對銑削后的凹槽寬度和表面粗糙程度進行了測試。在此基礎上,采用PS50型三維曲面形貌機對溝道進行了測量。

4.3脈沖電壓對結果影響

脈沖電流對氣泡的生成起重要作用。在電解溫度下,脈沖電壓起到了很大的促進作用。實驗中,通過實驗測量了不同的實驗條件:1um/s的刀具電極、25um的刀具電極、25um的刀具、20 kHz的工作電流、20 kHz的電源電壓、100 kHz的工作電流、0.01 mol/L的電解質溶液、1微米/秒的刀具電極的轉速、25微米的處理間隔、20 kHz的供電電壓和100%的工作循環。

參考文獻

[1] 禇旭陽.微細電火花集成加工技術的研究[D].哈爾濱工業大學,2010.

[2] 王丹.硬脆非金屬材料微結構微細加工關鍵技術研究[D].上海交通大學, 2011.

[3] 曲遠方.功能陶瓷的物理性能[M].北京化學工業出版社,2007.

[4] 田欣利,徐西鵬,袁巨龍,張寶國,鄧朝暉.工程陶瓷先進加工與質量控制技術[M].北京:國防工業大學,2014,9-17