曲面反射裝置對脈沖爆轟發動機外流場影響的數值模擬

康楊, 李寧, 黃孝龍, 張君善, 翁春生

(1.南京理工大學 瞬態物理國家重點實驗室, 江蘇 南京 210094;2.武警工程大學 裝備管理與保障學院, 陜西 西安 710086)

0 引言

脈沖爆轟發動機(PDE)是一種基于爆轟燃燒,利用周期性爆轟波和高溫高壓燃氣產生推力的新型動力裝置,具有熱效率高、比沖高和推重比大等優點,是航空航天領域研究的前沿與熱點[1]。然而,PDE在工作時產生的強噪聲會對發動機工作性能和以其為動力的飛行器運行安全構成嚴重威脅[2]。

爆轟噪聲的兩個來源分別為爆轟波逸出管口與化學反應區解耦而成的爆轟沖擊波和爆轟波波后的高速燃氣射流激波[3]。Anand等[4]通過實驗詳細地研究了氣態燃料PDE的工作頻率、當量比、填充系數、可燃混合物氮氣稀釋率、噴管結構等參數對爆轟噪聲的影響,并對比了雙管與單管PDE噪聲特性。Xu等[5-6]和Huang等[7]、黃孝龍等[8]搭建了汽油/空氣兩相PDE爆轟噪聲實驗系統,通過理論和實驗相結合的方法對單管和多管PDE爆轟噪聲的波形、聲壓級、持續時間和指向性等聲學特性進行了系統研究。Kang等[9]、康楊等[10]實驗研究了橢球型反射罩和環形噴管對PDE爆轟噪聲傳播特性的影響。上述研究表明,爆轟噪聲屬于典型的脈沖噪聲,聲壓級高,頻譜覆蓋范圍寬,具有顯著的周期性和指向性,會對實驗人員和實驗環境造成一定的噪聲污染。

為削弱PDE工作時產生的大功率爆轟噪聲對發動機關鍵部件的影響以及對實驗人員的聽力損傷,將爆轟噪聲匯聚在發動機出口下游方向能夠極大限度減少爆轟噪聲向發動機頭部的傳播。目前常見的沖擊波和聲波匯聚方法有聲波透鏡法[11]、陣列聚束法[12]以及曲面反射法[13]。PDE工作時產生的高溫高壓燃氣對聲透鏡具有一定損傷,因此聲透鏡法并不適用。陣列聚束法需要多個PDE共同協作,不適用于抑制單個PDE工作時產生的爆轟噪聲向上游的傳播。依據曲面反射法設計的曲面反射裝置是一種常見的沖擊波和聲波聚焦裝置,根據曲面反射法的作用機理,曲面反射裝置的特殊幾何性質使聲波在傳播過程中經過反射后的傳播方向發生變化,并匯聚到某一特定區域,具有指向性好、穩定性高等優點,在沖擊波與聲波匯聚和傳播的研究中具有重要意義。因此,將反射裝置加裝在PDE的尾部會對PDE出口附近的流場結構產生較大的影響,顯著改變近場爆轟流場中沖擊波和燃氣射流激波的傳播特性,將爆轟噪聲匯聚于發動機出口下游方向,實現對飛行器及操作人員的安全防護。此外,Boesch等[14]提出爆轟管可作為一種可重復且穩定產生大功率聲波的新概念聲源。反射裝置對PDE出口流場的作用效果必然影響PDE下游的噪聲能量分布,若反射罩能提升下游特定方向或特定區域內的噪聲能量,將能拓展聲源的應用范疇,因此探索反射裝置對PDE外流場的影響,對于利用爆轟產生強噪聲的新概念聲源的工程化應用也具有重要意義。

考慮到反射裝置旋轉面的復雜邊界,本文采用非結構三角形網格時空守恒元和求解元方法(CE/SE方法)對以汽油/空氣為燃料/氧化劑的氣-液兩相PDE的內外流場進行二維軸對稱數值模擬,分別研究橢球型、拋物線型以及圓錐型反射裝置對PDE外流場的影響,探索不同反射裝置對爆轟沖擊波在PDE下游方向的匯聚效果。

1 控制方程與物理模型

1.1 控制方程

采用基于雙流體模型歐拉-歐拉控制方程對氣-液兩相爆轟過程進行模擬。由于兩相爆轟的復雜性,做出以下簡化與假設[15-17]:PDE物理模型為軸對稱結構,忽略爆轟管內強化燃燒裝置;忽略汽油的霧化過程以及汽油和氧化劑的摻混過程,液滴均勻分布于氣體中并將液滴顆粒群視為連續介質處理;汽油液滴呈球形且液滴的初始直徑相同,單個液滴內溫度均勻分布,忽略液滴的重力作用以及液滴間的相互作用;激波掃過后,液滴不破碎并保持球形,在激波后的高速氣流作用下僅發生剝離,且液滴剝離蒸發后成為氣體,與空氣瞬間均勻混合;液滴在經過剝離和蒸發過程轉化為氣體后瞬間完成化學反應并釋放能量;忽略PDE管壁與外界的熱交換,化學反應釋放的能量僅被氣體吸收。

根據上述簡化與假設,得到的氣-液兩相PDE軸對稱控制方程[15-17]為

(1)

式中:φg、φl分別為氣相和液相的體積分數比,滿足φg+φl=1.0;ρg、ρl分別為氣相密度和液相密度;ug、ul分別為氣相和液相的軸向速度;vg、vl分別為氣相和液相的徑向速度p為壓力;Eg、El分別為液相和氣相單位總能,

(2)

eg、el分別為氣相單位內能和液相單位內能;Id為液滴蒸發和剝離引起的單位體積液滴的質量變化率[15-19],

(3)

Tg、Tl分別為氣相溫度和液相溫度,上式右邊第1項為剝離項,第2項為蒸發項,n為單位體積中液滴的顆粒數,R為液滴半徑,μl為液相動力黏性系數,|Vg-Vl|=[(ug-ul)2+(vg-vl)2]1/2,λ為氣體的熱傳導系數,Nu為努塞爾數,L為燃料液滴的蒸發熱;Fdx、Fdy分別為氣體作用于單位體積混合物中液滴上的力[15-18]Fd在x、y方向的分量,

(4)

(5)

(6)

(7)

μg為氣相動力黏性系數,Qd為單位體積氣-液兩相的交換熱[20],

Qd=4πR2nλNu(Tg-Tl)/(2R)

(8)

Qc為單位體積化學反應釋放熱,

Qc=Idqf

(9)

qf為液相的燃燒熱。

1.2 計算模型與初始及邊界條件

兩相PDE軸對稱計算模型如圖1所示,計算模型中將計算域劃分為內流場和外流場區域。內流場區域為PDE爆轟管,軸向x方向取爆轟管管長1.5 m,徑向y方向由于計算模型的軸對稱性取爆轟管管徑的1/2,即0.03 m。為節省計算資源,將PDE外流場區域分為區域Ⅰ和區域Ⅱ,當PDE外流場未發展至區域Ⅱ中時僅計算區域Ⅰ。PDE外流場總計算域軸向x方向為2.8 m,徑向y方向為1.5 m。

圖1 兩相PDE軸對稱計算模型

在計算過程中,內流場初值條件為:PDE爆轟管內填充均勻分布的化學當量比為1的汽油液滴/空氣混合物。其中,液態汽油燃料和空氣的初始溫度及初始壓力分別為298 K、0.1 MPa,汽油液滴的初始半徑為50 μm。外流場的初值條件為:PDE外流場布滿均勻分布的空氣,空氣的初始溫度和初始壓力分別為298 K和0.1 MPa。在PDE左端封閉端附近區域x/l≤0.01,y/y0≤0.5內施加2 980 K和1.5 MPa 的高溫高壓條件進行點火,其中l為PDE管長,y0為PDE管半徑,如圖1中的紅色區域所示。

計算過程中的各邊界條件分別為:內流場計算中PDE的左邊界和上邊界采用固壁邊界條件;對稱軸采用軸對稱邊界條件;PDE出口采用非反射自由邊界條件。外流場計算中PDE出口邊界采用入流邊界條件;對稱軸采用軸對稱邊界條件;外流場左邊界、上邊界和右邊界均采用自由邊界條件,流出后的物質將不再對計算流場產生影響。

1.3 計算方法及源項處理

由于反射裝置的復雜邊界,本文采用基于非結構三角形網格的CE/SE方法對控制方程進行編程求解。CE/SE方法是近年來求解守恒律方程的一種新的數值方法,該方法將時間與空間統一對待,從守恒律積分方程出發,設置守恒元與求解元,計算格式在局部和全部計算區域內嚴格保證物理意義上的守恒,具體計算格式參考文獻[21-22]。

1.4 數值驗證

利用PDE內流場爆轟波參數對本文采用的計算方法和化學反應模型進行驗證。表1為在PDE中心軸線管口位置處爆轟波壓力和波速與NASA CEA(Chemical Equilibrium with Application)軟件[23]計算的理論C-J爆轟參數的對比。由于CEA軟件中不包含液態汽油燃料,選用汽油燃料中重要成分氣態C8H18的爆轟參數作為理論對比。由表1可以看出,計算結果的爆轟壓力與CEA理論C-J爆轟壓力值相對誤差較小,爆轟波波速相對誤差為9.06%。這是因為兩相爆轟過程中液滴需要經過剝離蒸發這一物理現象把液滴變為氣體后才能發生化學反應,所以兩相爆轟的化學反應區域長度要明顯大于氣相爆轟,由此造成計算得到爆轟波波速的誤差相對較大。Wang等[15]的研究中也指出,當兩相爆轟的數值計算誤差在10%內時,可認為計算方法和計算模型的準確性得到驗證。

表1 計算結果與理論C-J爆轟參數的對比

為驗證數值計算中PDE內外流場所采用網格的收斂性,取外流場中遠離PDE出口區域的網格為內流場網格尺寸的3倍,在計算域內劃分的非結構三角形單元總數分別156 550、291 440和697 499。不同網格尺寸條件下壓力在PDE爆轟管軸線上的分布如圖2所示。圖2表明,在3種網格下均能有效地捕捉到爆轟強間斷面,為節省計算成本,在本文計算中采用內流場各邊界處網格單元邊長2 mm,總數為30多萬三角形網格,即能滿足計算要求。

圖2 網格無關性驗證結果

圖3為PDE出口壓力隨時間變化曲線的實驗與二維軸對稱數值計算結果對比。實驗中的爆轟管管徑、長度等結構參數以及燃料氧化劑的填充系數和當量比均與計算中保持一致。從圖3中可以看出,實驗得到的爆轟壓力為2.03 MPa,而運用非結構三角形網格CE/SE方法捕捉到的對應工況下的爆轟壓力為2.01 MPa,與實驗相比誤差為0.2%,在合理誤差范圍內。對比實驗結果和計算結果的波形發現,實驗得到的爆轟波壓力波形和計算所得爆轟波壓力波形的變化趨勢基本一致,但實驗測得的壓力曲線出現了明顯的壓力振蕩,計算所得壓力曲線光滑。這是因為在計算中為簡化計算,沒有考慮爆轟管內復雜裝置以及湍流、摩擦、燃料霧化和燃料/氧化劑混合等因素,所以未出現類似實驗壓力曲線的復雜波動情況。

圖3 PDE出口壓力計算結果與實驗結果對比

本文主要研究PDE內外流場發展特性,未求解爆轟波精細結構。圖4為PDE在爆轟和排氣過程中不同時刻的內外流場壓力云圖。從圖4中可以看出:在PDE點火后t=0.94 ms,爆轟管內已經形成穩定發展傳播的爆轟波,且爆轟波傳播至1.38 m處,爆轟壓力為2.03 MPa;t=1.01 ms時,爆轟波傳播至爆轟管管口處;t=1.07 ms時,爆轟波已經傳播出PDE管口并失去了能量的支持迅速蛻化為前導激波,并以球形向下游傳播至x=1.56 m位置附近,壓力為0.3 MPa。同時,在PDE管內產生了一系列膨脹波向PDE頭部傳播,降低了PDE管內壓力。緊隨前導激波的是管內噴射的高壓爆轟產物形成的球狀膨脹波,膨脹波后產生低壓區。隨著時間的推移,激波沿軸向和徑向方向同時傳播,逐漸衰減,在t=2.54 ms時刻,爆轟產物也與管外大氣急劇混合、形成多個高低壓區。由此可見,爆轟噪聲本質上是通過兩種來源產生的:爆轟波蛻化而成的沖擊波和從管口噴射處的爆轟產物燃氣射流。從PDE管口附近的壓力場云圖可以看出,非結構三角形網格CE/SE方法可以清晰地刻畫流場變化過程和細節。

圖4 PDE外流場不同時刻壓力云圖

2 反射裝置對PDE外流場的影響

采用非結構三角形網格CE/SE方法數值模擬橢球型反射罩、拋物線型反射罩和圓錐型反射罩對PDE外流場的影響。計算中,內外流場的計算域與1.2節兩相PDE軸對稱計算模型中的計算域相同,唯一不同的是在PDE尾部加裝了反射裝置。3種反射裝置的計算模型如圖5所示,Ref-1~Ref-3反射裝置分別為橢球型反射罩、拋物線型反射罩和圓錐型反射罩。其中,PDE出口BC位于Ref-1~Ref-3反射裝置中軸線200 mm處,反射裝置的其他參數見圖5。加裝不同反射裝置的兩相PDE軸對稱計算模型的初值條件與1.2節中相同。邊界條件中,反射裝置的旋轉面AE采用壁面邊界條件,非結構三角形網格將旋轉面AE劃分為若干與坐標軸不平行的斜壁面,在非結構三角形網格CE/SE方法中對此類斜壁面的邊界條件的處理比較復雜,具體可以參考文獻[21],反射裝置的出口ED采用自由邊界條件,其余邊界條件均與1.2節中相同。經網格收斂性檢驗,分別取3個算例中的非結構三角形網格數為285 238、286 946、289 870。

圖5 不同反射裝置計算模型

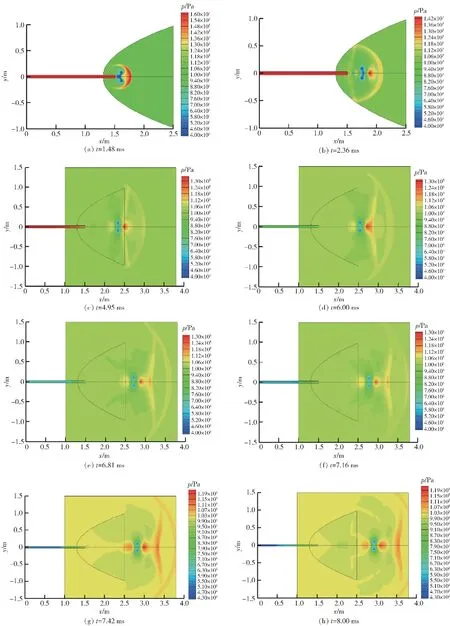

2.1 加裝橢球型反射罩的PDE流場分析

為便于觀察反射裝置對PDE外流場沖擊波以及燃氣射流傳播過程的影響,將上半平面計算得到的結果對稱地畫在下半平面,從而得到一個完整的子午面圖線。圖6詳細刻畫了加裝橢球型反射罩的PDE外部流場結構,清楚地描述了PDE管口的沖擊波與橢球型反射罩作用反射后的傳播與衰減過程。圖6(a)~圖6(h)分別為爆轟管點火后1.48 ms、2.36 ms、4.27 ms、6.00 ms、6.81 ms、7.16 ms、7.41 ms和8.00 ms時的壓力場。在PDE點火后t=1.48 ms,PDE爆轟管內部形成穩定傳播的爆轟波傳播出PDE爆轟管出口,并以球面波形式在外流場傳播。一部分沖擊波和爆轟產物燃氣射流作為直達波進一步向下游傳播,此時已傳播至x=1.8 m位置附近,壓力為0.136 MPa;另一部分向上游方向傳播至橢球型反射罩的橢球面,反射前的壓力為0.102 MPa。在t=2.36 ms時,向上游傳播的沖擊波和燃氣射流被橢球型反射罩反射,傳播方向發生變化、形成反射波。由于中心軸線上x<1.5 m區域內爆轟管的存在,直至t=2.36 ms時,由反射罩壁面反射形成的反射波才避免了爆轟管外壁對其的二次反射、直接傳播至中心軸線上。此時直達波已經傳播至軸線上x=2.13 m處,直達波和反射波均在橢球型反射罩的區域中,壓力分別為0.118 MPa和0.115 MPa,反射波壓力小于直達波壓力。在t=4.27 ms時,直達波傳播處橢球型反射罩出口,此時沖擊波在橢球型反射罩出口尖角處的衍射產生衍射波,以尖角為中心的球面衍射波向PDE軸線方向傳播。在t=6.00 ms時,直達波和反射波均傳播出橢球型反射罩區域,二者在中心軸線上的壓力值分別為0.105 MPa和0.132 MPa,反射波的壓力高于直達波壓力。由此可見,隨著傳播距離的增加,反射沖擊波的能量在聚焦過程中不斷增強,在反射罩的中軸線上出現壓力匯聚區域,產生高壓區。由尖角衍射產生的負壓不斷向軸線傳播,負壓影響區域不斷增大。在t=6.81 ms時,直達波傳播至橢球型反射罩的匯集焦點處,反射波在匯聚焦點前,此時反射波是凹形的收斂波形。當反射波越來越接近匯聚焦點,在t=7.16 ms時,反射波的內凹程度減弱。在t=7.41 ms時,反射波傳播至匯聚焦點x=3.5 m處,此時反射波壓力峰值為0.122 MPa,反射波整體呈現X形,即前端呈現內凹形、后端呈現外凸形。當反射波傳播通過匯聚焦點后,在t=8.00 ms時,反射波轉變為凸形發散波向下游傳播。可見當PDE出口位于橢球型反射罩的一個焦點處時,橢球型反射罩聚焦效果明顯,具有較高的指向性,但其作用距離也受反射罩尺寸的限制,當反射波傳播過匯聚焦點后會迅速發散。

圖6 加裝橢球型反射罩的PDE不同時刻壓力云圖

2.2 加裝拋物線型反射罩的PDE流場分析

圖7為加裝拋物線型反射罩的PDE流場壓力云圖。由圖7可見,與加裝橢球型反射罩的PDE流場相似,在PDE點火后t=1.48 ms,爆轟波傳播出PDE爆轟管出口,并以球面波形式在外流場傳播。一部分沖擊波和爆轟產物燃氣射流作為直達波進一步向下游傳播,另一部分向上游方向傳播至拋物線型反射罩的拋物面。在t=2.36 ms時,向上游傳播的沖擊波和燃氣射流被拋物線型反射罩反射,傳播方向發生變化、形成反射波。在t=4.95 ms時,直達波已經傳播至拋物線型反射罩外的區域,反射波也傳播至反射罩出口位置。拋物線型反射罩的出口尖角產生以尖角為中心的球面衍射波。在t=6.00 ms時,直達波和反射波均已傳播出拋物線型反射罩區域。對比橢球型反射罩的計算結果分析可知,當直達波和反射波均傳播至反射罩區域后,加裝拋物線型反射罩的PDE外流場中的直達波和反射波的傳播速度差值相較橢球型反射罩更大,反射波落后于直達波較長,軸線上的反射波壓力更低。拋物線型反射罩擴大了反射波在徑向方向上的作用范圍,將反射波近似平行反射至PDE下游,對反射波具有一定的匯聚作用。

圖7 加裝拋物線型反射罩的PDE不同時刻壓力云圖

2.3 加裝圓錐型反射罩的PDE流場分析

圖8為加裝圓錐型反射罩的PDE流場壓力云圖。從圖8中可以看出,加裝圓錐型反射罩的PDE外流場與加裝橢球型反射罩和拋物線型反射罩的PDE的外流場差別很大。在圓錐型反射罩外部未出現明顯滯后于直達波的反射波,反射波增寬了直達波軸向x方向的高壓區,提升了直達波的壓力,加強了直達波的強度并與直達波一起向下游傳播,因此圓錐形反射罩的PDE外流場不存在由反射波引起的二次壓力峰值。

圖8 加裝圓錐型反射罩的PDE不同時刻壓力云圖

2.4 不同反射裝置對軸線上的壓力分布影響分析

圖9為加裝橢球型反射罩、拋物線型反射罩、圓錐型反射罩和無反射罩的PDE外流場中心軸線上不同監測點處的壓力-時間曲線。圖9(a)對應x=2 m處,該觀測點在反射裝置凹腔區域內;圖9(b)對應x=2.5 m處,該觀測點位于反射裝置出口處;圖9(c)和圖9(d)分別對應x=3 m和x=3.5 m處,這兩個觀測點在反射裝置反射面外。

圖9 不同觀測點處的壓力-時間曲線

以無反射罩PDE中心軸線上的壓力變化為基準,結合圖6、圖7和圖8中管外流場壓力云圖進行分析。從圖9(a)中可以看出,在反射裝置凹腔區域中,圓錐型反射罩凹腔中的壓力反射匯聚上升最早,出現在負壓到來前,此時反射波延遲直達波0.29 ms達到測點;橢球型和拋物線型反射罩的壓力反射匯聚上升稍晚,出現在負壓后,反射波延遲直達波約1.9 ms到達測點。加裝橢球型和拋物線型反射罩的壓力變化趨勢與未加裝反射罩時的壓力變化在負壓前幾乎一致。從圖9(b)中可以看出,隨著傳播距離的增加,當直達波和反射波傳播至反射裝置的出口處時,直達波和反射波的壓力下降。橢球型和拋物線型反射罩在該測點的壓力變化趨勢與x=2 m處一致,而在圓錐型反射罩的壓力曲線上反射波壓力尖峰消失,結合圖9(c)、圖9(d)進行分析,在x=2.5 m測點位置處由圓錐形反射罩所形成的反射波與直達波匯聚,壓力時間曲線的第1個壓力峰值顯著高于其余工況。從圖9(c)和圖9(d)中可以看出,在反射裝置外的測點處,由橢球型反射罩形成的反射波壓力最高,在x=3 m和x=3.5 m處時分別為133 052 Pa和123 180 Pa。結合壓力云圖可以看出,橢球型反射罩外的高壓區域匯聚在中心軸線附近,中心軸線上的壓力值相較于無反射罩、拋物線型和圓錐型反射罩時更高,說明橢球型反射罩對PDE外流場沖擊波的匯聚效果更為顯著,在反射裝置中心軸線方向具有較高的指向性。

3 結論

本文采用非結構三角形網格CE/SE方法,針對PDE以及加裝橢球型反射罩、拋物線型反射罩和圓錐型反射罩的PDE內外流場進行數值模擬。結果表明,橢球型和拋物線型反射罩的曲面反射作用能夠將原本向上游傳播的沖擊波和燃氣射流在流場中形成顯著滯后于直傳波的反射波。橢球型反射罩將反射波匯聚于軸線附近,而拋物線型反射罩則將反射波以近似平面波的形式向下游反射匯聚。此外,橢球型反射罩所形成的反射波在反射裝置外測點處的壓力值更高,傳播速度更快,在軸線上的匯聚效果相較于拋物線型反射罩和圓錐型反射罩更好,具有較高的中心軸線方向的指向性。

在實際工程應用中,可以根據三類反射裝置的不同反射特性和具體需求選用,計算結果可以提供一定的理論指導。本文研究結果對PDE噪聲防治和爆轟噪聲的特殊場景化應用具有重要意義。