淺談基于濕硫化氫應力腐蝕的壓力容器設計和制造

李慧

(惠生工程(中國)有限公司,河南 鄭州 450018)

隨著社會經濟的不斷發展,我國政府部門愈發提高對石油化工產業發展的重視程度,針對石油化產業發展提出各種相關政策,來推動石油化工產業實現可持續發展。而壓力容器設備作為石油化工企業提煉原油的重要設備,一旦該環節出現問題,很容易給整個加工過程帶來嚴重影響。如濕硫化氫應力腐蝕開裂問題,這種問題是目前最常見的壓力容器設備問題,這種問題的危害性較強,甚至會威脅到工作人員的生命安全。近年來,我國國內原油開采量較少,其他大部分原油來自國外進口,其中以中東石油進口量較高,油品中含有大量硫化物。針對該種問題,壓力容器設計人員要提高對濕硫化氫應力腐蝕問題的重視程度,從源頭上解決腐蝕問題,避免給原油提煉埋下巨大的安全隱患。

1 濕硫化氫應力腐蝕環境概述

美國腐蝕工程師協會頒布《Specification for design of pressure vessels under stress corrosion conditions of wet hydrogen sulfide》提出:當介質接觸到容器中的液體時,會產生大量游離水,當游離水中溶解的硫化物濃度高于相關標準時,即可被稱為濕硫化氫應力腐蝕環境。如游離水中溶解的硫化物濃度高于50mg/L、游離水PH值高于7.6,且總硫化物含量為1mg/L;氣相中硫化氫分壓大于0.3kPa;游離水PH值低于4.0,溶解的硫化物含量高于1mg/L時,只要滿足上述任何條件。

2 濕硫化氫應力腐蝕機理

硫化氫和水溶液相互融合產生出氫離子,工作人員從鋼材表面能取得電子后可將其還原成氫原子,且不同氫原子間具有較強的親和力,從而形成氫分子,被排出體外。而介質中的硫化物能有效降低這種親和力,導致部分氫原子無法合成氫分子,原子半徑低于標準值的氫原子很容易滲透到鋼材內部,甚至溶解到晶格,和晶格中氫元素相互結合,無形中提高材料脆化程度。但在濕硫化氫應力腐蝕環境不僅會出現腐蝕問題,還會誘發各種腐蝕開裂現象,如應力導向氫誘導開裂、誘導開裂、硫化物應力腐蝕開裂、氫鼓泡等類型。

(1)氫鼓泡。氫原子從鋼材表面進入,滲透到鋼筋內部,在夾雜物和分層位置集中起來,形成氫分子。但如果氫分子體積較大,無法從金屬中排除,隨著分子數量逐漸變多,壓力不斷增加,導致其局部出現變形,這種開裂問題不需要施加任何外力就會發生,所以不屬于應力腐蝕破壞環節。

(2)硫化物應力腐蝕開裂。該種開裂現象是在濕硫化氫應力腐蝕環境和拉應力雙重作用下形成的,鋼材中吸收大量硫化物腐蝕介質,在鋼材表面產生氫原子。

(3)應力導向氫誘導開裂。和誘導開裂原理基本相同,應力導向氫誘導開裂的裂紋排序相互重疊,垂直于鋼板表面的裂紋,屬于貫穿性開裂,很容易誘發高盈利水平。在裂紋中各種應力引導下,結合大量氫分子壓力,會形成應力導向氫誘導開裂,甚至沿著開裂痕跡進一步拓展。同時,在出現應力導向氫誘導開裂時會出現其他腐蝕問題,無形中增加其的危害性,尤其是應力導向氫誘導開裂和硫化物應力腐蝕開裂現象同時出現時,會給壓力容器帶來嚴重損壞。

(4)誘導開裂。在正常情況下,氫鼓泡通常在金屬內部不同深度都會出現,相鄰鼓泡將裂紋相互連接,產生階梯式開裂問題,其同樣不是應力腐蝕破壞。

3 壓力容器設計中的要求

3.1 材料要求

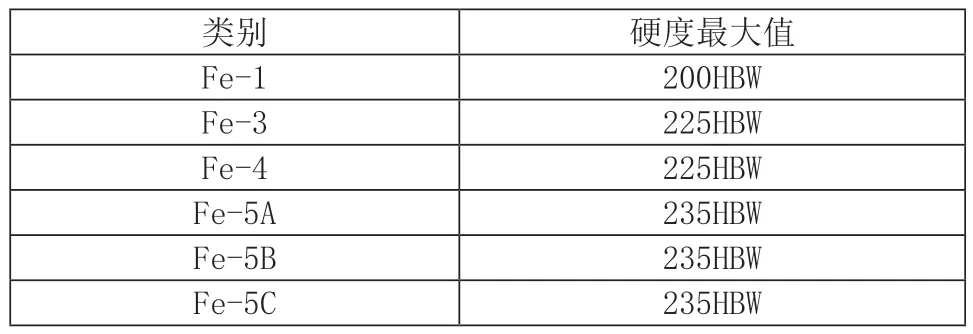

在設計壓力容器時,工作人員要先考慮到選材,雖然可以采用不銹鋼材料避免設備出現腐蝕問題,但這種方式經濟性較低,所以很多裝置采用低合金鋼和碳鋼。當壓力容器長期處于濕硫化氫應力腐蝕開裂環境時,要求低合金鋼和碳素鋼材料的屈服強度小于355MPa、材料抗拉強度低于630MPa,通常選擇Q345R和Q245R材料,主要原因是鋼材強度越高,越容易出現破壞問題,所以當設計壓力較低時,可采用Q245R材料(如表1所示)。而鋼管采用GB/T9948石油裂化用無縫鋼管中20#鋼管,能增加實際要求,滿足行業標準。

表1 不同材料的硬度值

同時,材料要經過模擬焊進行加熱處理,熱處理溫度為620°,保溫速度高于2.5min/mm,保溫時間超過2小時,材料力學性能和試樣選擇均在模焊后進行。然后進行Z向拉伸試驗,嚴格遵循SA-770標準,選擇三個試樣,保證其平均值高于35%,單個值不小于25%,再將材料開展奧氏體晶粒度檢測,要求平均晶粒度低于6級,材料非金屬雜物不能超過1.5級,其門檻值要等于實際屈服強度的80%。另外,針對螺旋材料,工作人員通常選擇低強度普通碳素鋼和低合金鋼,普通碳素鋼采用正火,低合金鋼應長時間處于調質狀態。并保證焊接材料中的磷含量、硫含量和母體相互配備,其焊縫熔敷金屬硬度小于200HBW,焊條要采用低氫型材料,這種材料中硅元素和錳元素含量較低,埋弧自動焊和焊條電弧焊所使用的焊接材料錳含量在1.0%左右,硅含量為0.50%。

3.2 結構要求

所有焊接頭全部采用全焊透結構,連接殼體和接管位置要進行圓滑處理,接管端部內部打磨成圓角;補強方面通常利用厚壁管補強和整體補強方法,避免結構出現嚴重變化,合理控制局部壓力。設計人員要按照客戶提出的工藝條件要求,計算出實際應用中相關介質各方面要素,如成分占比、工作溫度、工作壓力等參數,再計算出壓力容器主體厚度,結合濕硫化氫應力腐蝕情況,合理增加設備腐蝕限度,保證其腐蝕裕量高于3mm。同時,要根據工藝要求設置支座形式和設備管口,等到圖紙設計工作完畢后,要傳輸給客戶,確定圖紙內容滿足使用要求后,才能進一步細化圖紙內容,然后在圖紙輔導下進行制造工作。

3.3 制造檢驗要求

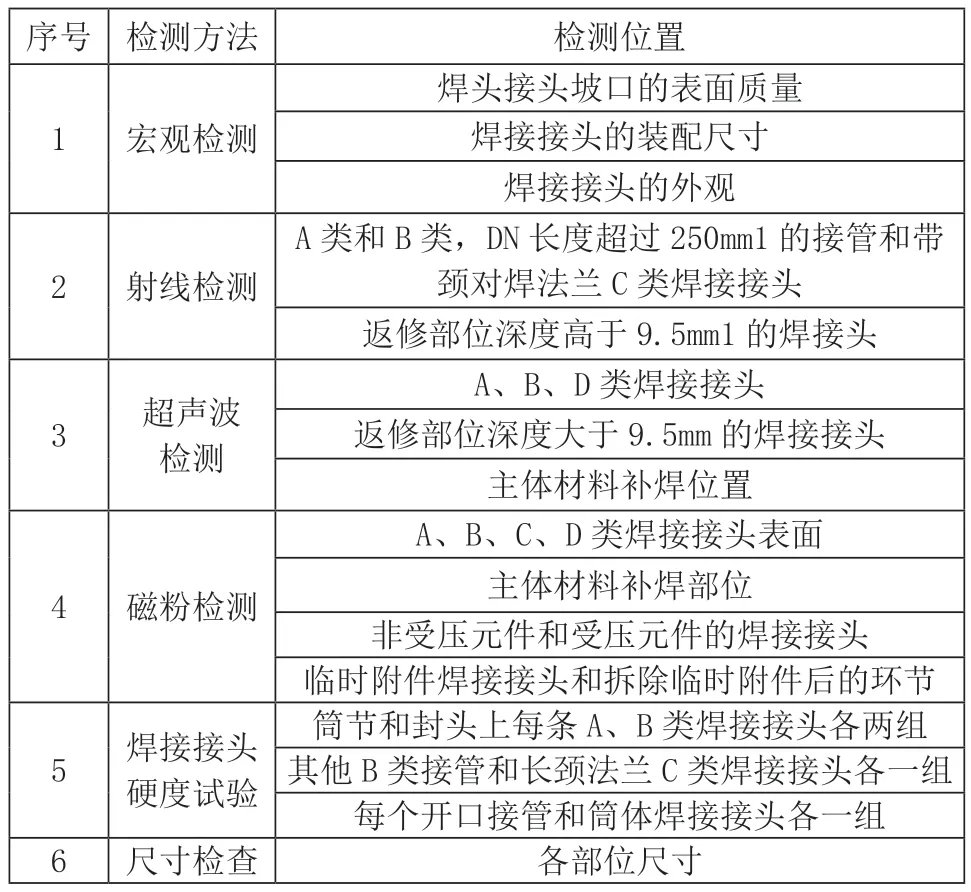

所有符合焊接工藝要求的焊接接頭都要進行硬度試驗、SSC試驗、HIC試驗,保證其硬度低于200HI10;焊頭接頭力學性能要高于母材性能的最低標準,焊接接頭的抗HIC能力和抗SSC能力要滿足材料基本要求。在進行角焊縫焊接和對接焊縫時,工作人員優選選擇回火焊道的焊接技術,其以手工GTAW為主體,來控制焊道和焊道間的回火效果(如表2所示)。但值得注意的是,焊縫禁止出現咬邊現象,螺栓螺紋通常利用滾壓成型措施,盡可能減少應力熱處理環節,合理控制螺栓實際硬度不超過22HRC;在介質一側的焊接焊頭禁止打硬記,設備均在焊接完成后解決應力熱處理作用,將所有焊接接頭應力進行硬度試驗,保證硬度檢測工作在介質側面進行,對接接頭A類和B類每隔3m范圍進行一次硬度檢測,標準硬度應控制在200HBW。

表2 制造過程的無損檢測數據

4 解決濕硫化氫應力腐蝕對策

4.1 化工容器用鋼選用

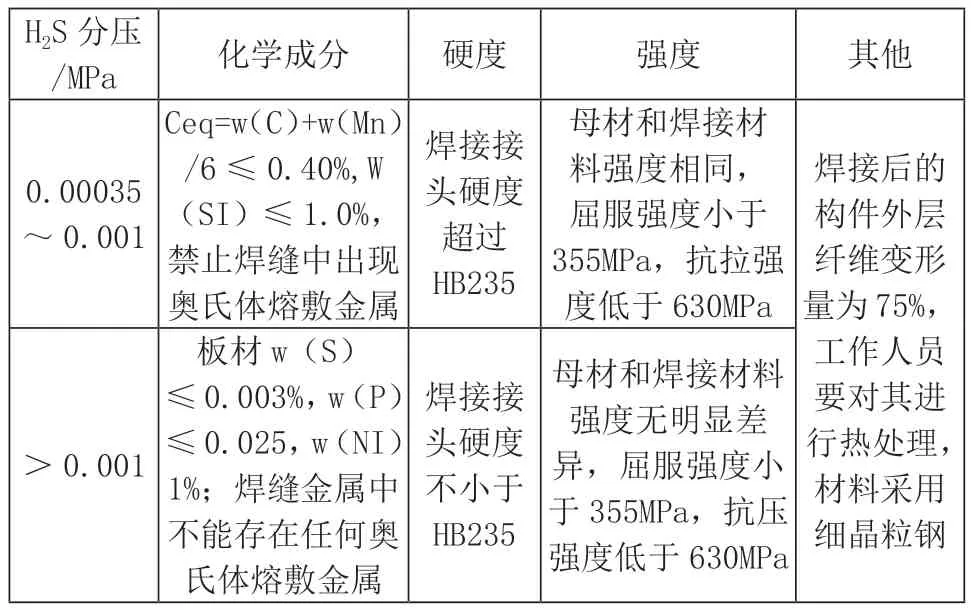

在石油煉化過程中,如果長期處于濕硫化氫應力腐蝕環境下,很容易給壓力容器性能帶來嚴重影響。因此,在設計壓力容器時,工作人員要考慮容器材料各方面的性能,如焊接性能、熱處理性能、冷加工性能等,結合設備操作環節設計運行數據,從而計算出介質對壓力容器選材階段帶來的影響(如表3所示)。

表3 濕硫化氫應力腐蝕環境下壓力容器用碳素鋼和低合金鋼選用原則

4.2 嚴格制造工藝

靜應力是影響應力腐蝕開裂的主要環節,其自身拉應力低于材料屈服強度,當其應力逐漸上升時,會降低開裂所需時間。經過專業人員統計發現,通過應力誘發的應力腐蝕開裂現象占總應力腐蝕開裂的80%,應力來源是來自既有設備在加工成型中產生的殘余應力,且這種應力影響程度和應力作用方向、金屬晶粒有直接聯系,橫向應力損壞程度要高于縱向應力;設備表面應力集中會產生較強的應力腐蝕現象,出現大量開裂裂紋源,提高裂紋擴展速度。同時,在金屬構件中,當其應力強度因子高于應力強度限定值時,也很容易出現應力腐蝕開裂問題,反之,則不會產生應力腐蝕開裂現象。因此,工作人員要嚴格遵循行業標準,進行各種加工工藝操作,要從結構組裝、材料加工、制造工藝等方面來降低加工應力,盡可能不采用鉚接結構和點焊結構。當殘余應力過高時,可采用退火方法解決殘余應力,超聲波、滾壓等方法能減少應力,這是提高材料抗應力腐蝕能力的重要方法。

4.3 嚴格控制介質中濕硫化氫應力體積分數

當采用石腦油和液化石油氣作為主要化工材料時,要根據行業標準進行脫硫處理,保證脫硫后的濕硫化氫體積低于5010-6,最大體積不能超過1006。針對高強鋼制的零部件,其H2S體積要更小。

5 結語

綜上所述,隨著我國含硫原油煉制數量不斷增加,很多煉廠設備都被放置在濕硫化氫應力腐蝕環境下,一旦工作人員對該環節的重視程度不足,很容易出現各種開裂問題,給壓力容器使用年限帶來嚴重影響,甚至威脅到工作人員生命健康。針對該種情況,相關企業要提高對濕硫化氫應力腐蝕環境的重視程度,在壓力容器設計階段要綜合考慮環境因素,合理優化容器材料選擇,嚴格控制行業制造工藝,設計出預期的壓力容器,保證整個石油煉化過程中順利進行。