焦爐氣壓縮機安裝施工技術

孟豪杰 黃備備

中國化學工程第十一建設有限公司 河南開封 475002

蒸汽透平聯(lián)合機組利用中煤、煤矸石、煤泥為燃料燃燒所產生的蒸汽為動力,代替多臺并聯(lián)往復式電動壓縮機,運行平穩(wěn),操作簡單,維修工作量小,連續(xù)運行周期長,運行費用低,經濟效益高,并且利用蒸汽余熱發(fā)電,有效提高了能量利用效率。

1 機組簡介

十一化建承建的某焦爐氣綜合利用制甲醇項目的焦爐氣壓縮機裝置共有1 臺壓縮機組,布置在壓縮機廠房內9.9m 平臺上,基礎為整體框架式,壓縮機為離心式。

壓縮機組有三套的單獨底座、1 個低壓缸、2 個中壓缸、2 個高壓缸、1 臺變速機、1 個汽輪機組成。其中汽輪機用1 個底座,1 個低壓缸和2 個中壓缸共用一個底座,增速機和2 個高壓缸共用一個底座。

壓縮機機組安裝程序:現場準備→基礎驗收、處理→設備開箱驗收→臨時墊鐵組放置→壓縮機底座處理→壓縮機底座吊裝就位→壓縮機底座找正找平→一次灌漿→壓縮機和汽輪機安裝、找正→聯(lián)軸節(jié)初對中→壓縮機聯(lián)合底座二次灌漿→聯(lián)軸節(jié)二次對中→隨機管道復位→附屬設備找正→工藝配管→最終對中復查→試車準備→油沖洗及運行→試車→交工驗收。

2 施工前準備

2.1 設備基礎驗收和處理

(1)根據土建專業(yè)提供的測量記錄及其他技術資料,對基礎的中心線、標高等進行復驗。

(2)基礎外觀不得有裂紋、蜂窩、空洞及露筋等缺陷,基礎各定位線的標注清晰正確。

(3)清除砼基礎的油污、浮土,并鏟墊鐵窩和麻面,在基礎表面放置墊鐵處要鏟平,其余表面鏟出麻面,基礎表面鏟麻(或鏟墊鐵窩)后必須清理干凈。

(4)按設備所附基礎圖對各部分尺寸進行檢查,滿足安裝要求后,辦理設備基礎移交、填寫中間交接證書。

(5)設備基礎的允許偏差見表1。

表1 設備基礎允許偏差 mm

2.2 設備開箱驗收和處理

(1)設備到貨后,檢查質量合格證明書;檢查設備外觀是否有銹蝕、損傷、變形等缺陷,并進行記錄。

(2)檢查設備隨機配件和工具的質量合格證,核對規(guī)格、型號、材質、等級等參數;對于易損件如油杯、壓力表等拆卸下來進行標識,并妥善保管;電器儀表部分由專業(yè)人員驗收,并進行標識、保管。

(3)鑒于現場所在地區(qū)多風沙天氣,要做好設備的防風、防沙、防雨、防潮工作;對于不允許銹蝕的配件、備件涂上防銹油;設備本體上的法蘭面要保護好,不能損傷。

(4)仔細檢查設備底座下表面情況,確保無油漆、手刺,其余地方應確認無油污等。

(5)清洗地腳螺栓、臺板、螺母等埋件,確保無油污。

3 壓縮機安裝主要工序

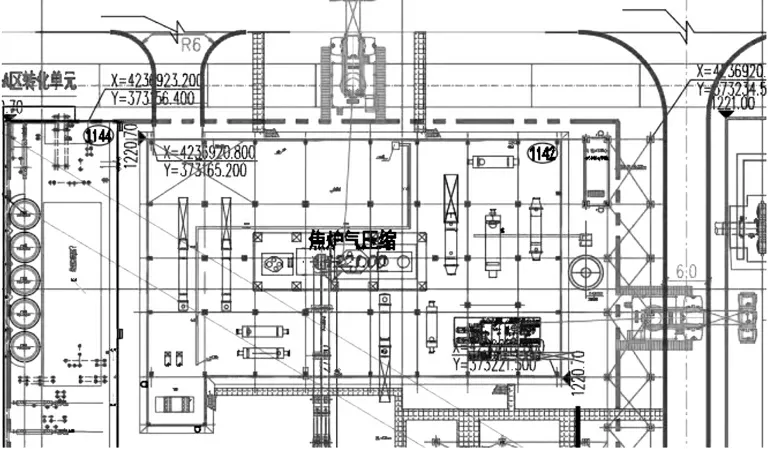

設備安裝底座標高9.9m,壓縮機機組總重338.8t,單體最重為61t。因現場位置狹小,采用400t 履帶吊在焦爐氣壓縮機北側和東側吊裝就位,400t 履帶吊在54m 主臂24m 工作半徑標準起重量為69.8t,能滿足要求。壓縮機廠房北側外管廊需要預留一跨管廊鋼結構、廠房頂及潤滑油站上部鋼結構需要預留,設備采用空投方式就位。圖1 和圖2 分別為設備吊裝平面布置圖和設備吊裝立面圖。

圖1 設備吊裝平面布置圖

圖2 設備吊裝立面圖

3.1 底座安裝前檢查

底座基礎板表面校平,安裝前要仔細檢查基礎尺寸及待安設備的保管情況。清除基礎表面和基礎螺栓孔的油跡及油脂臟物,清洗機器底座下表面,并除掉銹蝕、油污等。

3.2 機組底座安裝

(1)參照安裝和基礎圖,首先將支撐塊置于基礎上,將隨底座帶調整螺栓頂到支撐塊上,對底座進行初步調整。

(2)用螺栓將底腳板與底座平板固定在一起,并檢查兩個面的接觸情況。

(3)慢慢地將底座(連同機器一起)安放在基礎上,用調整螺栓和地腳螺栓固定。用調整螺栓調平,使底座與基礎間的距離達到基礎圖中給定的尺寸。

(4)用條式水平尺在縱、橫兩個方向找平底座。調節(jié)調整螺栓,使其均勻地承受各自的負荷。

(5)先安裝汽輪機,通過汽輪機下的墊板調整;然后將汽輪機軸承箱上蓋拆除,以軸承座為基準找平;最后檢查軸瓦的過盈量。

(6)兩個低壓缸分體到貨,需要拆除上下定子內的隔板;清理干凈后再安裝隔板,調整密封軸承座間隙;然后安裝轉子,檢查縱橫距離和圓跳動值。

(7)壓縮機粗對中完成后,進行一次灌漿。

3.3 一次灌漿

一次灌漿應采用高強度無伸縮性水泥基灌漿料,強度為C60,牌號為CGM3。一次灌漿前,檢查各缸體在底座的位置和安裝圖紙上的位置是否一致,檢查聯(lián)軸節(jié)間的距離。在灌漿之前6h,把要灌入混凝土的基礎表面和基礎螺栓孔澆濕澆透,然后用抹布擦拭或壓縮空氣吹掃等方式將基礎表面和螺栓孔內的積水處理干凈。

(1)圍繞每一底腳板及其地腳螺栓做一個臨時模板。這些模板要加固可靠,防止灰漿逸出。模板內壁與底腳板邊緣之間至少留出100mm 的距離。圖3 為地腳螺栓結構圖。

(2)將灰漿灌進螺栓孔和模板內。為了避免形成氣泡,要攪動灰漿。

(3)當確認灰漿已達到了要求的堅實度時(灌漿2~3d 后,但不超過8~10d,視當地的大氣條件而定),對稱地松開調整螺栓。

(4)灰漿干固之后(視天氣定而,熱天一般要8d),可卸下調整螺栓對稱地擰緊地腳螺栓。

(5)重新檢查找平:用調整螺栓調節(jié)底平板和底腳板間的墊片,進行最后校準。

圖4 為灌漿詳圖。

圖4 灌漿詳圖

3.4 機組找正

(1)使用斜墊鐵和平墊鐵找平機組時,應符合下列技術要求:斜墊鐵應配對使用,與平墊鐵組成墊鐵組時,一般不超過四層(配對斜墊鐵為一層),薄墊鐵應放在斜墊鐵與厚平墊鐵之間;墊鐵組的高度一般為30~70mm;各墊鐵組頂面的標高應與機器底面實際安裝標高相符;機器找平后,墊鐵組應露出底座10~30mm;地腳螺栓兩側的墊鐵組,每塊墊鐵伸入機器底面的長度,均應超過地腳螺栓直徑的30~50mm 以上,且應保證機器的底座受力均衡;若機器底座的底面與墊鐵接觸不夠時,墊鐵組放置的位置應保證底座坐落在墊鐵組承壓面的中部。

(2)壓縮機機組確定汽輪機為基準機器,安裝時應先將汽輪機下機殼就位調整。吊各機器就位,采用水平儀或條式水平儀在下殼水平剖分面、軸承座中分面、軸頸或制造廠給定的專門加工面上測機體縱橫向水平,使其整體偏差符合表2 要求。

表2 機組安裝允許偏差

(3)采用煤油清洗軸承組件,檢查各零件表面不得有裂紋、毛刺、疏松夾層、孔洞和劃痕等,用涂色法檢查合金層應與瓦層緊密結合,不得有分層、脫殼現象。

(4)在確定壓縮機和透平的軸間距離時,注意地腳螺栓和設備底座螺栓孔間的間隙,考慮設備運轉受熱時產生膨脹,要留有一定的距離。

(5)壓縮機組聯(lián)軸器的對中以齒輪箱為基準,對壓縮機進行初次對中。初次對中時可以不考慮設備的熱升高量,注意聯(lián)軸器端面的間隙不能過小,允許偏差為0.03mm,可以通過頂絲調整高度實現。

3.5 設備聯(lián)軸節(jié)對中

壓縮機與汽輪機的對中空壓機必須在無任何應力狀態(tài)下找正對中,對中工作分為以下幾步進行;

(1)第一步粗對中,目的是確定空壓機與汽輪機的轉子間距,確定下汽缸的橫向水平和軸向仰度;

(2)第二步是全負荷對中,將空壓機本體全部裝上,緊固完畢,即具備開車條件;

(3)第三步復查最終對中,當工藝配管完畢,空壓機進出口管無應力聯(lián)結,汽輪機進口管無應力聯(lián)結,帶著工藝管對中找正符合要求后,立即進行二次灌漿抹面,然后等待開車。

壓縮機組聯(lián)軸節(jié)找正,是為了使機組在運行時處于正確合理狀態(tài),以保證長期正確地運行。故聯(lián)軸節(jié)找正是安裝工作中極為重要的一道工序。由于機組在運轉時,操作溫度的改變,引起機組產生熱脹冷縮。但機組的結構和材料不同,使軸承中心和固定支腳、撓性支架的中心位置發(fā)生變化。因此,為了補償機組運轉時產生溫差變化所引起安裝軸的不同心,聯(lián)軸節(jié)在安裝環(huán)境找正時,要預先把軸溫差變化的不同心值在相反的方向留出來,使機組在運轉過程中自行對準中心值。

找正工具是由廠家提供的專用工具。設備安裝后,先按照冷態(tài)數據進行聯(lián)軸節(jié)對中安裝,再進行試運行;在各部件達到工作溫度后,及時進行熱態(tài)復查。本數據依據設備廠家提供的電子版說明書,若有沖突的地方以廠家指導的數據為準。現場找正合格后,施工方、監(jiān)理、業(yè)主和設備廠家四方共同簽字確認。

3.6 壓縮機基礎灌漿

基礎進行二次灌漿前,必須進行以下工作:檢查聯(lián)軸器的對中偏差和和端面軸向間距;復測各滑銷、立銷、聯(lián)系螺栓的間隙;擰緊地腳螺栓,檢查墊鐵組,層間定位點焊完畢。

在以上檢查和復測合格后,在24h 內進行設備基礎的二次灌漿,二次灌漿應采用高強度無伸縮性水泥基灌漿料,強度為C60,牌號為CGM3。在灌漿過程中,嚴格按照下發(fā)的《二次灌漿技術交底單》要求進行。在灌漿中特別注意不能碰到設備,嚴禁工具在設備上敲打、撞擊;飛濺到設備上的灌漿料不能用手中的灌漿工具直接刮擦,可以用布輕輕擦除;所有參加灌漿的人員都必須要通知到位,并嚴格執(zhí)行,避免影響設備找正精度。

二次灌漿完畢后,在2~3h 內對灌漿層進行壓光,抹面,精心養(yǎng)護;直到二次灌漿層達到75%以上的強度,方可拆除模板,進行下一步工作。

4 結語

在焦爐氣綜合利用制甲醇項目焦爐氣壓縮機安裝中,先后克服了基礎要求嚴格,壓縮機組設備各專業(yè)技術對接不嚴密等實際困難。經過對該壓縮機組的到貨驗收,設備開箱驗收,基礎處理,設備吊裝,找平找正,聯(lián)軸器對中等一系列工序的嚴格把關,對關鍵工序進行科學分析和嚴格的施工質量控制,整個安裝過程得到了廠家、監(jiān)理、業(yè)主的高度好評。