住宅裝配式預制構件吊點位置復核技術研究

劉 賀

中交一公局集團有限公司北京建筑分公司 天津 301700

建筑房間布局隨著各類復雜的功能要求種類繁多,尤其住宅更是根據不同地域人們對于品質生活的需要產生千變萬化的戶型設計,因此裝配式預制構件的結構尺寸形態各異,構件預埋的吊點位置也有所區別,傳統吊裝方式是利用焊接鋼板及方鋼的組合鋼梁,鋼板上等間距預留穿孔,吊鉤通過人工調整穿孔位置來控制鋼絲繩與水平方向夾角實現構件重力分解,由于鋼板孔距限制只能調節到孔距的整數倍距離,與構件預埋吊點間距不能實現完全匹配,受力鋼絲繩抗拉強度利用不能最大化,降低了吊裝施工的安全系數,所以組合鋼梁的設計存在較大的優化空間[1-2]。

1 工程概況

北京市順義新城項目占地面積4.1 萬m2,建筑面積地下室4.18 萬m2,地上7 萬m2,總計11.18 萬m2,筏板基礎,地下及首二層結構為框架剪力墻結構,3 層及以上為裝配整體式剪力墻結構,共19 棟建筑單體,預制率40%,裝配率50%,單個構件最重達5.53t,主要構件包括預制外墻、預制內墻、預制疊合樓板、PCF 板、預制樓梯、預制空調板,每種類型又分多種型號[3-4]。預制構件吊重概況如表1 所示。

表1 預制構件吊重概況 t

2 技術要點分析

2.1 傳統吊裝方式

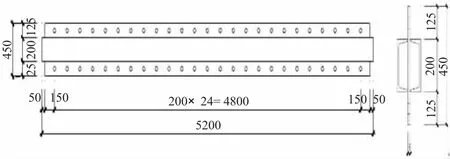

傳統預制構件吊裝鋼梁吊孔對稱布置,由于底部預留吊孔間距固定,一般為150mm,所以吊裝不同構件的情況下鋼梁與預制構件間受力鋼絲繩豎直夾角趨于固定的幾種角度,鋼絲繩承受不同的水平分力,力學結算時需充分考慮系數折減,如果孔距過小可方便調整吊裝鋼絲繩受力角度,但同時會降低鋼梁自身結構穩定,所以傳統吊裝鋼梁底部連接吊鉤間距不能隨意調整,導致對應鋼絲繩豎向受力不垂直,吊裝安全系數相對較低。傳統吊裝平衡鋼梁如圖1 所示。

圖1 傳統吊裝平衡鋼梁

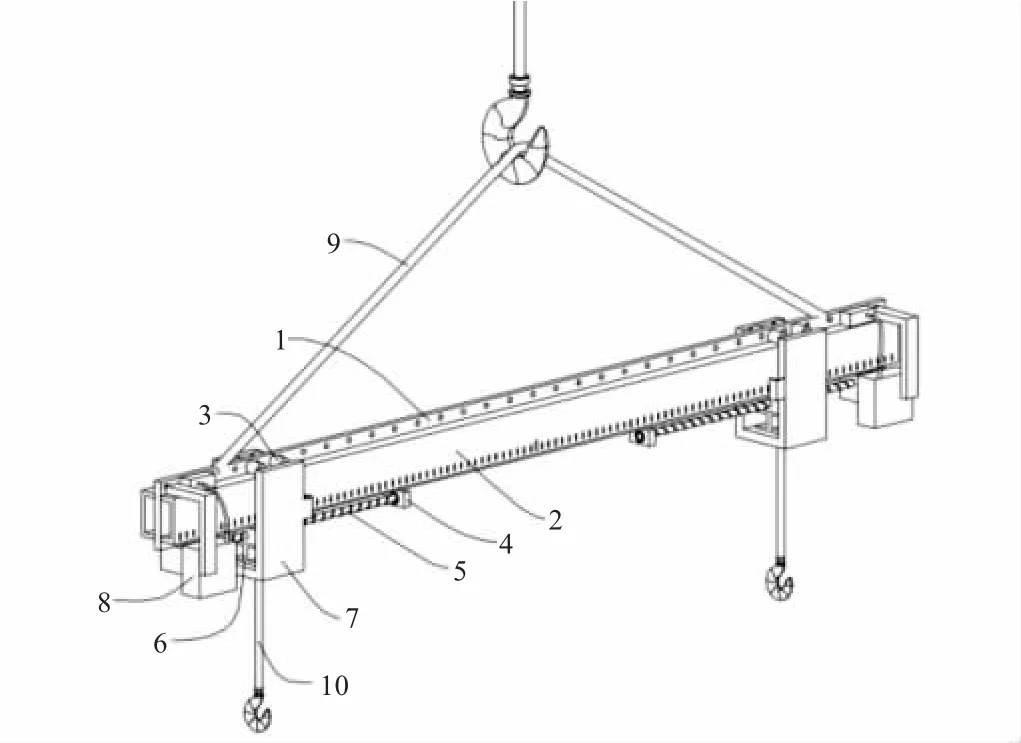

2.2 增加吊點位置調整裝置

以焊接鋼板與方鋼的組合鋼梁為基礎,增加水平螺旋調整裝置,通過兩側對稱調整手搖渦輪絲桿帶動載重行走小車,實現任意移動鋼梁底部吊孔位置匹配構件吊點間距。需要吊裝預制構件時,塔吊將平衡鋼梁吊取至預制構件上方,測量預制構件上預埋吊點的間距,控制雙向氣泵給氣柱中充氣,帶動行走小車將連接吊繩調節至和預埋吊點正對的位置,保證連接吊繩的豎直起吊,主梁兩端的行走小車保持同步調節,并觀察兩組移動吊點組件上的觀測板和主梁上刻度值的對應位置,使兩組移動吊點組件始終保證在對稱位置,隨后將連接吊繩的一端穩定固接在預埋吊點上,塔吊進行起重吊裝。附帶吊點水平位置任意調整裝置的吊裝平衡鋼梁如圖2 所示。

圖2 附帶吊點水平位置任意調整裝置的吊裝平衡鋼梁

2.3 平衡鋼梁裝置技術要點

(1)改進的吊裝鋼梁主要由平衡鋼梁、水平傳動裝置和移動受力吊點組成,吊裝梁的材質為Q235 鋼,抗拉強度設計值為215N/ mm2,由兩塊型號為[20]b 的槽鋼對焊于一塊厚度為20mm、寬度為450mm 的鋼板而成,鋼板兩側有直徑為40mm 的圓孔,其間距為150mm。渦輪絲桿傳動裝置為SWL 渦輪絲桿升降機、絲桿及末端固定軸承組成,主要作用是調整吊點位置。移動受力吊點為焊接在載重行走小車上的10# 工字鋼,行走小車原理同塔吊大臂上的載重小車,借以手搖傳動裝置實現位移調整。

(2)鋼梁的上側開設有連接孔組,連接孔組對應的通孔中分別連接有第一副吊繩和第二副吊繩,第一副吊繩和第二副吊繩的另一端皆固接在塔吊的主吊繩下端,第一副吊繩和第二副吊繩傾斜布置,且相對主梁中心點對稱設置,若干個連接孔組的通孔沿著主梁長度方向規律分布,使第一副吊繩和第二副吊繩可以根據吊裝預制構件的結構形狀不同,而進行對應的間距調整。

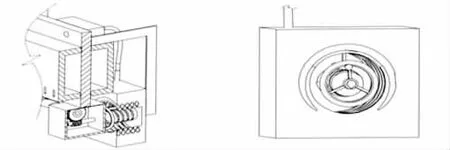

(3)驅動組件包括固接在主梁上的第一安裝座和第二安裝座、轉動連接在第一安裝座和第二安裝座之間且和移動吊點組件連接的絲杠副、固接在絲杠副一端的蝸輪、與蝸輪嚙合傳動的蝸桿以及用于帶動蝸桿轉動的動力部。動力部包括固接在蝸桿一端的轉輪、偏心固接在轉輪上的連桿以及固接在主梁上的動力腔,動力腔上開設有環形滑槽,連桿穿設在環形滑槽內進行滑動,環形滑槽的軸線與蝸桿軸線重合,環形滑槽的外側壁上設置有外螺旋槽,環形滑槽的內側壁上設置有內螺旋槽,外螺旋槽內嵌入設置有氣柱,氣柱的一端固接有第一滑塊,第一滑塊與連桿滑動連接。

(4)氣柱的另一端連通有雙向氣泵,內螺旋槽內嵌入設置有彈力繩,彈力繩的一端與連桿滑動連接。在需要對連接吊繩的位置進行調節時,雙向氣泵向氣柱內充氣,氣柱沿外螺旋槽的回轉方向膨脹,并將連桿推動,連桿在環形滑槽內進行滑移回轉,使轉輪以及蝸桿進行轉動,從而帶動連接吊繩進行移動調節;連桿在滑移回轉時,帶動彈力繩拉長,彈力繩始終嵌入在內螺旋槽中,并對連桿產生反向的拉力;當連接吊繩調整到合適的位置,氣柱不再繼續膨脹,連桿在氣柱的推力和彈力繩的拉力作用下,達到平衡靜止狀態,從而使轉輪處于鎖定狀態,避免由于預制構件在轉運時的慣性而導致轉輪轉動,出現預制構件在吊裝過程中晃動不穩的情況。平衡鋼梁驅動組件如圖3所示。

圖3 平衡鋼梁驅動組件

(5)動力部帶動蝸桿轉動,蝸桿通過蝸輪以及絲杠副的傳動,從而帶動移動吊點組件沿主梁的長度方向進行移動調節,驅動組件結構簡單,運行可靠。

(6)主梁上設置有刻度值,刻度值沿主梁的長度方向排列移動吊點組件上設置有觀測板,觀測板伸出至靠近刻度值的位置,移動吊點組件上的觀測板對應刻度值設置,方便操作人員觀測連接吊繩移動的位置,確保平衡鋼梁的吊裝位置和預制構件的預埋吊點間距匹配。

(7)移動吊點組件包括滑動連接在主梁上的行走小車以及固接在行走小車上的吊點梁,連接吊繩的一端固接在吊點梁上,行走小車在主梁上滑移,行走小車上設置有行車膠輪,行車膠輪分別滾動連接在兩側槽鋼的上表面上,從而使行走小車能夠穩定沿主梁的長度方向進行直線往復運動,行走小車的下端固定設置有吊點梁,吊點梁為工字鋼結構,且吊點梁焊接在行走小車上,吊點梁上固接有連接吊繩,連接吊繩自然下垂,豎直設置,連接吊繩遠離吊點梁的一端用于和預制構件的預埋吊點連接,從而進行吊裝。

3 吊裝工藝及其注意要點

吊裝工藝流程:塔吊吊起平衡鋼梁→測量預制構件吊點間距→對稱搖動兩端手輪盤調整載重小車位置→鋼梁底部工字鋼吊點位置與構件吊點間距匹配→鎖死手輪盤→掛上受力鋼絲繩鎖死鋼梁底部吊點→鋼絲繩另一端與構件吊點連接牢固→試吊→完成起重吊裝。

(1)塔吊選型,應根據最大預制構件重量結合現場施工覆蓋范圍及施工流水綜合考慮塔吊型號,保證吊裝安全性。

(2)塔吊吊裝鋼梁前檢查兩端載重小車位置相對于鋼梁中心點處于對稱狀態,達到吊裝受力平衡,避免鋼梁重心位置偏離中心,兩端受力不均造成失穩。

(3)保持載重小車底部工字鋼吊點距離與預制構件吊點間距一致,鋼絲繩基本處于完全豎向受力狀態,減少水平方向受到的分力,使鋼絲繩充分承受預制構件重力,可借助鋼尺復核鋼梁吊點距離與預制構件吊點間距匹配。

(4)搖動手輪盤調整載重小車位置后,保證手輪盤手柄處于鎖定狀態。預制構件自重較大,可達5.53t,吊起構件后塔吊在轉動大臂將預制構件吊運至現場安裝作業面的過程中,預制構件會因慣性對載重行走小車產生水平方向作用力,通過渦輪絲桿傳遞回手輪盤處。如果手輪盤未鎖定,預制構件傳遞回的作用力會造成手柄反轉、小車脫離平衡受力位置。同時,注意塔吊大臂旋轉角速度不宜過快,禁止急停急走。

(5)渦輪絲桿只起到水平調節作用,不考慮豎向受力,鋼絲繩吊點不得放置在絲桿桿身。

4 結語

論文論述側重關注預制構件吊裝的安全性,不同房建工程預制構件規格型號多種多樣,選擇適當的吊裝方法既能保證安全生產,又能一定程度上提高施工效率,隨著新安法的推行,行業安全更成為企業發展的必要條件,要求我們在施工組織中嚴加管理,提供強有力的技術支撐及更多元化的創新引領。