基于靜動態有限元分析的客車骨架結構優化

周雨新, 朱紅軍, 冒李宸

(中車時代電動汽車股份有限公司, 湖南 株洲 412007)

客車骨架在客車行駛過程中要承受多種載荷的作用[1]。客車骨架是復雜空間的超靜定結構,受力復雜、結構分析難度較大[2]。它是白車身和內外飾的裝配基礎[3],因此必須有足夠的強度和剛度,以保證其疲勞壽命、裝配和使用要求。通過客車骨架結構的靜態和動態分析,可初步獲得骨架結構的承載和振動指標,為結構的設計和改進提供依據[4]。本文基于某客車的三維幾何數據建立其骨架的有限元分析模型,首先進行剛強度分析,并進行結構的優化設計,然后對優化設計后的骨架結構進行模態分析,以驗證優化方案的可行性。

1 客車骨架有限元模型的建立

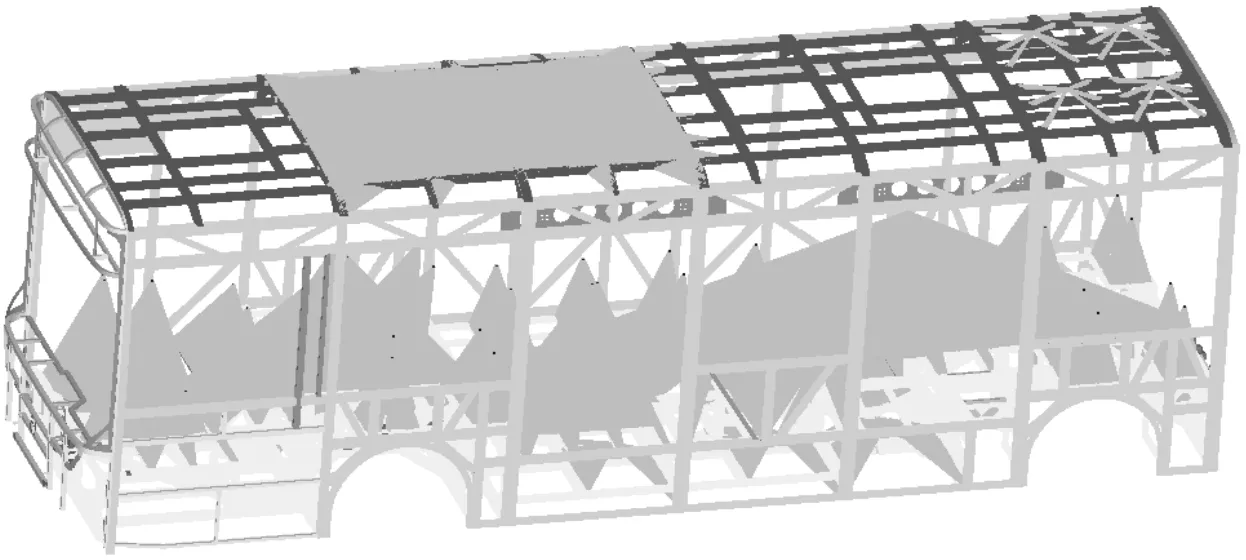

HyperMesh有限元模型建立軟件,與各種CAD軟件具有良好的集成性,具有工業界主要的CAD數據格式接口,可以直接導入已經生成的三維實體模型,而且導入模型的質量一般都比較高,基本不需要對模型進行修復,方便對模型的處理。另外HyperMesh還具有強大的有限元網格劃分前處理功能。因此本文采用該軟件建立客車骨架的有限元模型。

以車輛行駛前進方向為X軸正方向,以垂直地面向上方向為Z軸正方向,車橋軸方向為Y軸,利用CATIA軟件對車身骨架進行三維實體建模,并轉換輸出三維模型文件,并以IGES或STP兩種通用格式進行保存,然后直接導入HyperMesh對文件進行前處理有限元建模。

客車骨架構件多采用焊接、鉚接、螺栓這3種方式進行連接,在不考慮構件連接處失效的前提下,可以將骨架體系看成整體結構,進行構件幾何連接處理,從整體上分析應力集中位置。相比梁單元,殼單元具有更高的精度;骨架構件較多,且模型龐大,相比實體單元,殼單元建模與計算時間相對較短。

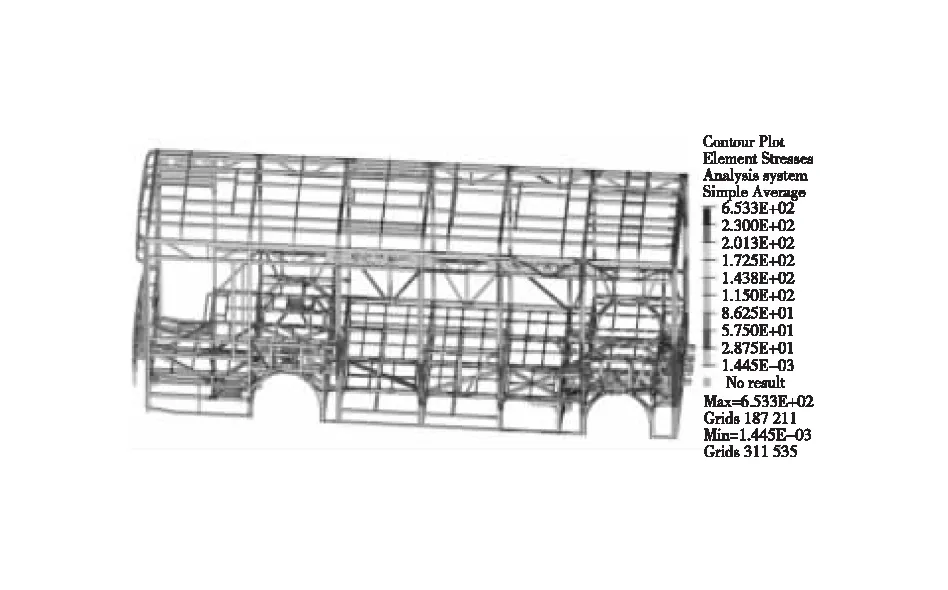

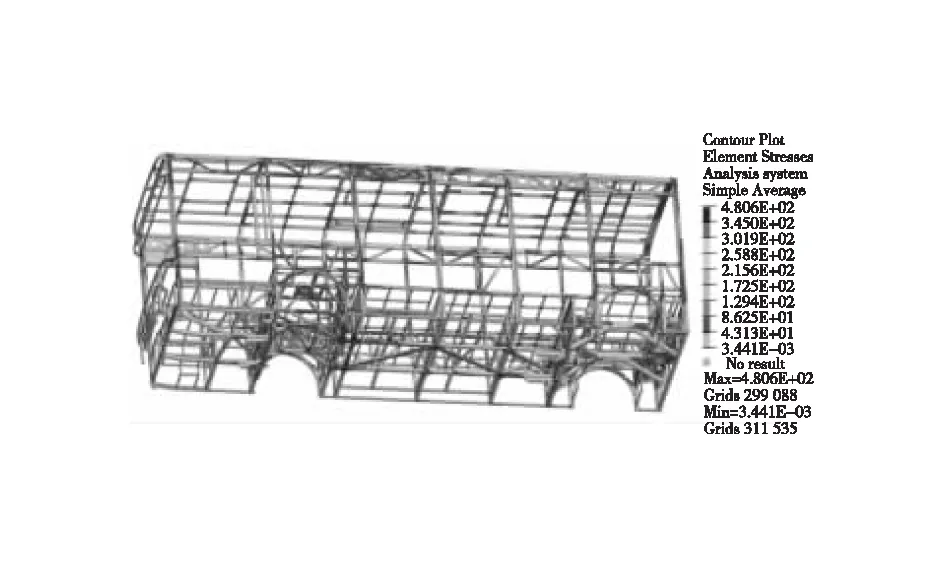

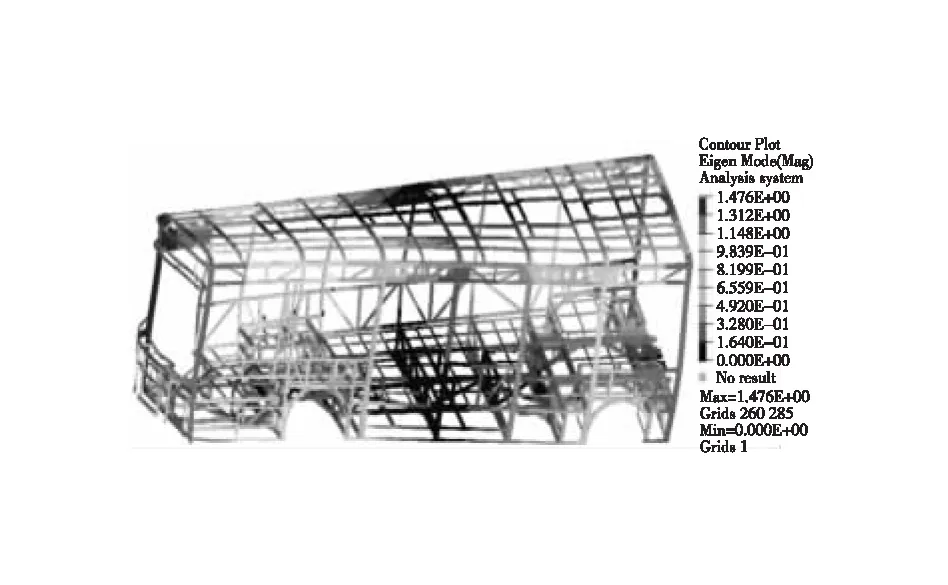

綜上考慮,本文采用二維殼單元對骨架進行網格劃分,骨架梁截面最大為100 mm,最小為20 mm,為避免后續計算特性失真,主要采用大小為20 mm的四邊形網格,在復雜結構或者構件連接等處的網格單元大小為10~15 mm,盡量避免三角形單元的出現[5-7]。在經過中面抽取、幾何清理、網格劃分及單元質量檢查、構建連接方式建模等過程后,生成的某客車骨架有限元模型如圖1所示。

圖1 車身骨架有限元模型

2 模型處理

2.1 添加材料屬性

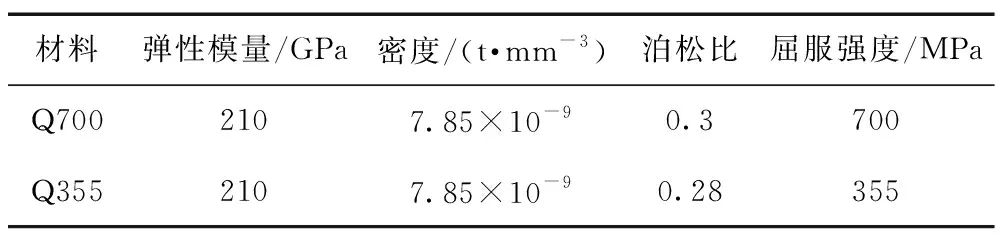

骨架所用材料為Q700高強鋼、Q355碳鋼,其相關屬性見表1。

表1 材料相關屬性

2.2 載荷處理

根據實車載荷分布情況,除骨架本身結構自重外,結合載荷特征分別采取集中加載和均勻加載方式進行載荷處理。動力電池、空調、懸架、動力總成等大質量對象采取集中加載方式處理;乘客、行李等質量采用均勻加載方式處理[8-9]。結構自重通過分析軟件計算自重載荷。

2.3 工況確定

實際運行中路況復雜,存在多種受力工況,常見的有勻速直線行駛、加速、制動、轉向和扭轉等。本文主要考慮上述常見工況下骨架的應力水平。各常見工況具體如下:

1) 勻速直線行駛工況。Z方向(垂直地面方向)施加1g和2g的載荷。

2) 加速工況。X方向以最大加速度0.5g進行加速。

3) 制動工況。X方向以最大制動加速度-0.8g進行制動。

4) 轉向工況。Y方向最大轉向加速度0.4g,分別左、右轉彎。

5) 扭轉工況。左、右前輪分別懸空。

3 靜態特性分析及優化

3.1 不同工況下的靜態特性分析

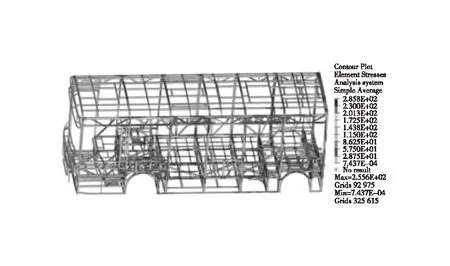

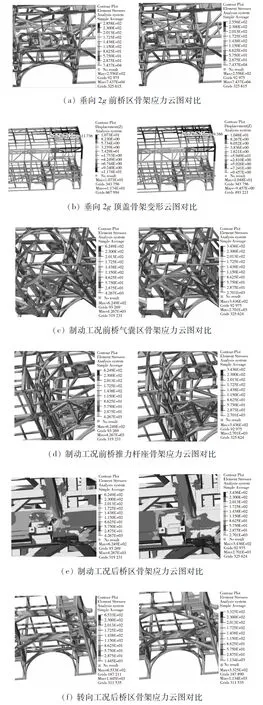

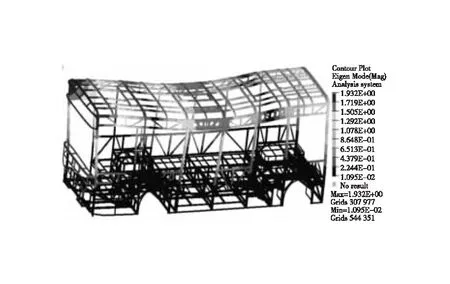

利用OptiStruct、HyperView軟件,進行分析求解和結果后處理。車身骨架部分常見工況應力云圖如圖2所示。

(a) 垂向2g工況

(b) 制動工況

(c) 左轉向工況

(d) 左前輪懸空工況圖2 車身骨架部分常見工況應力云圖

1) 勻速直線行駛工況。Z方向垂向1g工況下,車身骨架均處于較低應力水平,強度風險較小。Z方向垂向2g工況下,前橋氣囊支座上方縱梁存在局部較高應力,最大應力為272 MPa。頂蓋電池安裝處的垂向變形達到11.7 mm。

2) 加速工況下,車身骨架整體無明顯的局部高應力,強度風險較小。

3) 制動工況下,前橋管梁焊接根部及后橋推力桿支座處存在局部應力集中,最大應力為296 MPa。

4) 轉向工況。左轉工況下,車身骨架的局部高應力主要位于后橋,圖2(c)所示的縱梁焊接根部和地板骨架搭接處均處于較高應力,最大應力分別為312 MPa和260 MPa。右轉工況下,局部應力集中位于前橋橫向穩定桿焊接根部和后橋縱梁與地板骨架處,最大應力分別為245 MPa和310 MPa。制動左轉及右轉工況下,車身骨架整體無較明顯的高應力區,強度風險較小。

5) 扭轉工況下車身骨架的局部應力主要位于前橋橫向穩定桿支座根部。右側圍對應門框的玻璃窗框存在較大變形,最大變形量和變形率分別為10.6 mm和0.5%,窗框剛度相對較弱,存在玻璃破碎的風險。

3.2 結構優化及效果

針對上述多個工況下,部分關鍵位置存在較高應力及較大變形,采取的具體優化措施如下:

1) 增大前橋氣囊當前橫梁的規格,并增加橫梁搭接到側圍。

2) 將頂蓋電池安裝處的彎梁由2 mm改為3 mm,提高Z向局部剛度。

3) 優化前橋氣囊座部位斜撐的走向,并新增加強角。在前橋后端增加加強角和斜撐。

4) 將后橋推力桿支座安裝底板上邊緣向上延伸40 mm,同時增大兩側加強立板的高度,降低中橋斜撐的受力狀況。

5) 在后橋縱梁與橫梁、穩定桿上方立柱間增加斜撐,左右對稱布置。同時將底板骨架與縱梁搭接。

6) 對變形較大的側窗立柱增加并管。

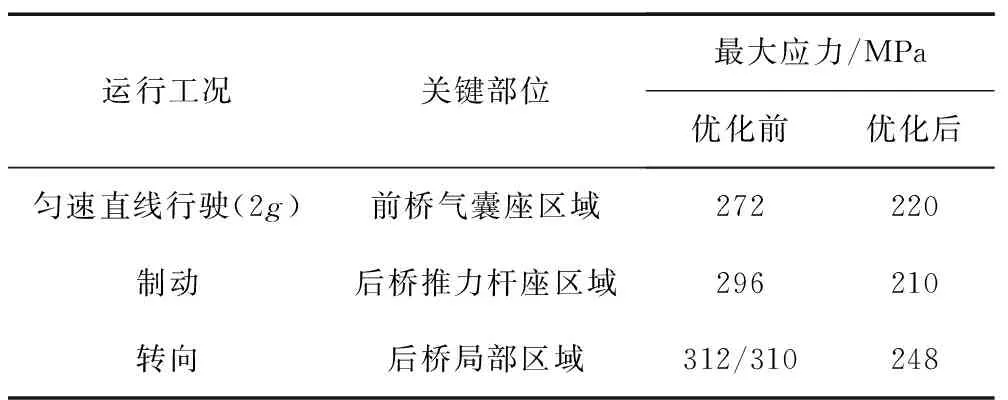

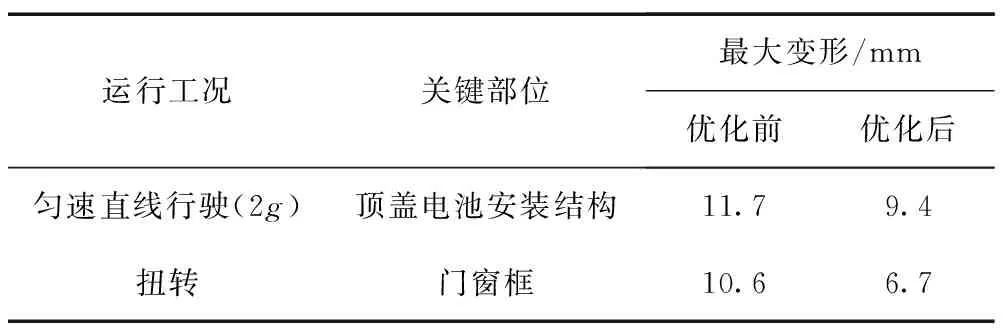

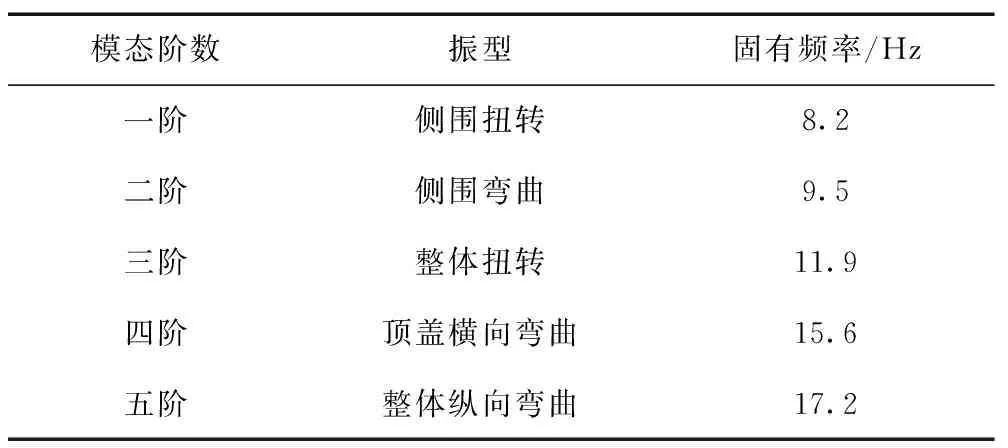

優化前后對比如圖3、表2、表3所示。

表2 關鍵位置結構優化前后應力水平對比

表3 關鍵位置結構優化前后變形對比

圖3 優化前后應力及形變對比

通過優化前后對比分析可知,優化后的骨架結構最大應力水平和最大形變,分別由312 MPa/11.7 mm降至248 MPa/9.4 mm,改善都達19%及以上;側窗最大變形量由10.6 mm降低至6.7 mm,變形率由0.5%降低至0.32%,滿足變形量低于10 mm和變形率低于0.5%的設計要求。

4 優化后骨架的模態分析

客車在行駛過程中受到各種激勵而產生振動,共振會對車輛造成極大的破壞,因而設計中除了要滿足車輛運行的強度和剛度要求外,還需要考慮行駛過程中的振動特性。模態分析是動態特性分析的重要內容,也是振動所要研究的主要方面[10-11]。進行模態分析時,一般將頻率值作為檢驗的標準,用它作為檢測因動力系激勵、傳動系激勵、懸掛系激勵以及路面激勵等與車身骨架發生共振的依據。對客車骨架的模態分析,主要是計算骨架在自由狀態下的振型和頻率,與所受外力無關,因而不對骨架施加任何約束和載荷[12]。

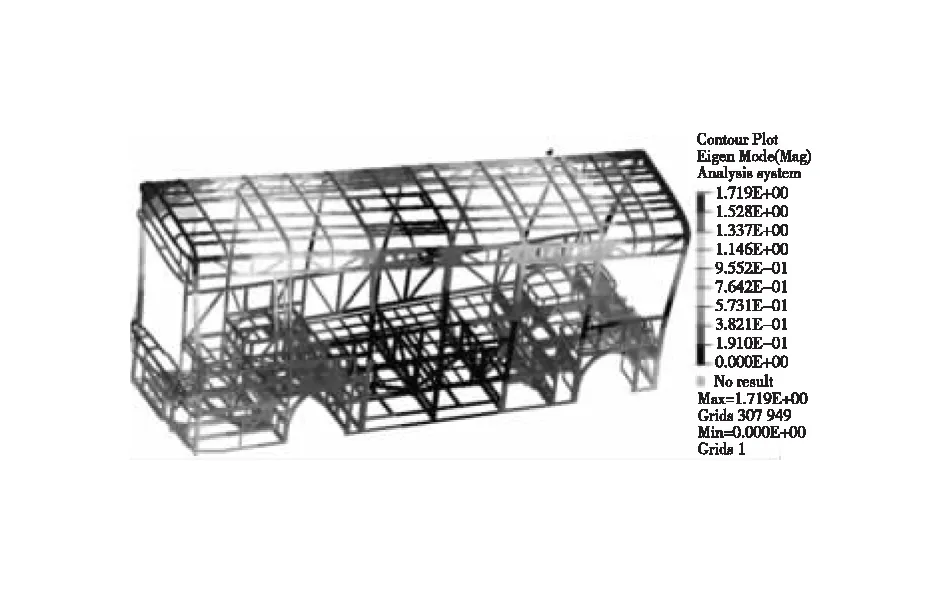

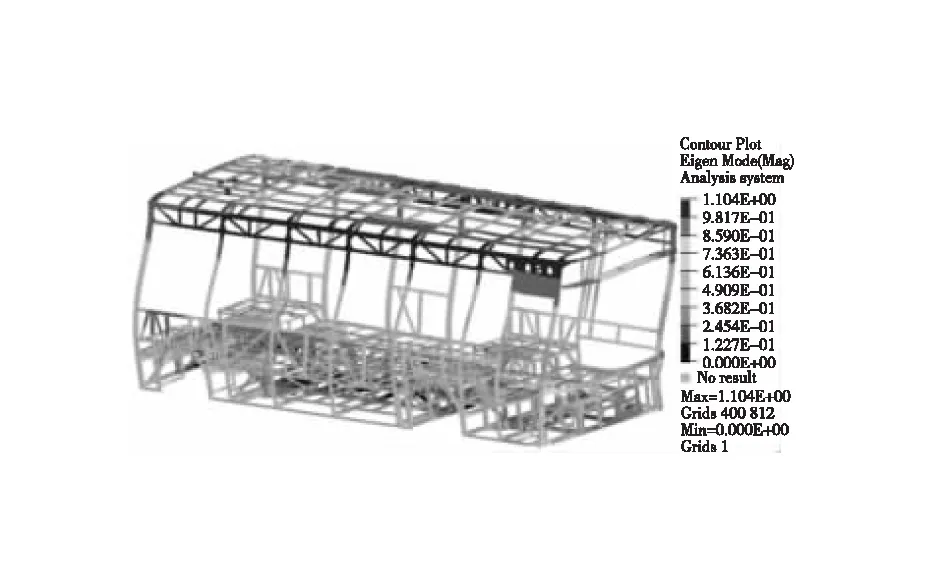

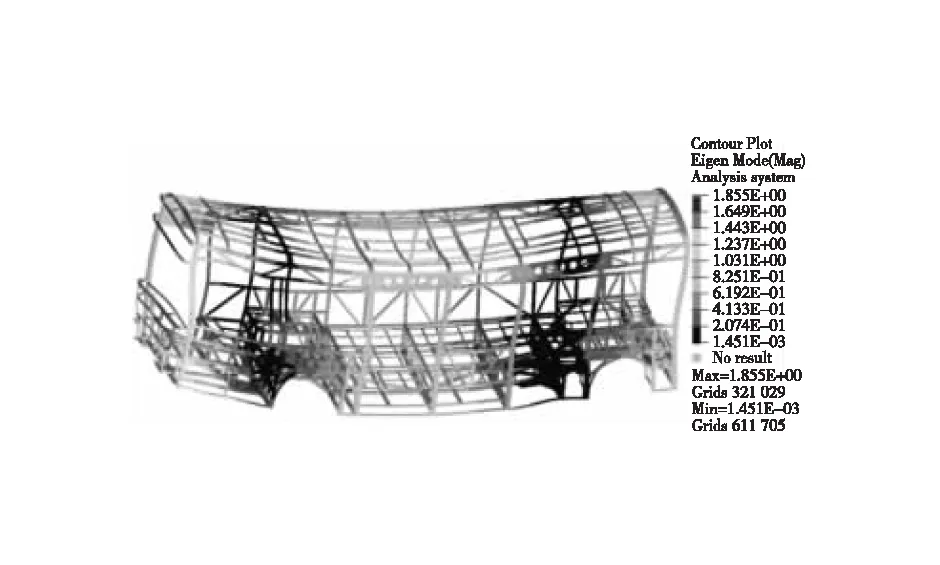

本文客車骨架模態分析亦在無阻尼自由振動狀態下進行。在工程實際中主要關注車身骨架低階頻率(3~40 Hz)范圍內的扭轉、彎曲振型(根據模態分析理論,高階頻率對車身結構的影響較小)。扭轉為整個車身繞X軸扭轉;縱向彎曲為車身沿Y軸的彎曲;橫向彎曲指整個車身繞Z軸彎曲。略去剛體模態,分別考察車身骨架的前五階模態,計算分析得到各狀態下的模態振型圖如圖4所示;得到車身骨架各振型的固有頻率見表4。

表4 車身骨架各振型的固有頻率

(a) 側圍扭轉(一階)

(b) 側圍彎曲(二階)

(c) 整體扭轉(三階)

(d) 頂蓋橫向彎曲(四階)

(e) 整體縱向彎曲(五階)圖4 車身骨架低階模態振型圖

客車行駛過程中的激勵源主要是路面激勵和動力系激振。根據以往測試數據及相關研究,路面激勵頻率一般低于3 Hz,發動機激振頻率一般大于40 Hz[13],驅動電機頻率一般在50 Hz及以上。從以上模態分析的結果來看,車身骨架低階模態下扭轉和彎曲振型的固有頻率在8.2~17.2 Hz,均在3~40 Hz范圍內,車身骨架自由模態頻率與主要激振錯開,總體來看,車身骨架整體振動特性達到安全標準,結構滿足要求。

5 結束語

本文以某客車骨架為例,通過有限元分析方法對優化骨架結構設計進行探討。應用三維軟件建立客車三維骨架模型,然后應用有限元分析軟件對該客車運行過程中的各類典型工況進行分析,再根據分析的結果,結合設計、工藝、制造要求對骨架結構進行優化。優化后高應力區的集中應力值水平遠低于材料的屈服強度,骨架形變最大變形量也低于設計形變要求,有效地解決了強度和剛度問題。從模態分析的結果可知車身骨架的固有頻率也在合理范圍內,說明低階模態處于可控范圍,能夠避免因各種激勵產生的共振現象。