全承載客車底架安裝硬點制作精度提升

伍豪杰, 徐德安, 楊 樂, 陳文志, 吳志宏

(中車時代電動汽車股份有限公司, 湖南 株洲 412007)

在我國幾乎所有的客車都采用全承載車身結構[1-5]。底架作為全承載車身結構中的重要組成部分,是整車功能性安裝件的載體,底架各安裝硬點的精度直接決定了各部件的裝配精度,從而直接影響整車使用性能[6-12]。本文從工藝流程和工裝設計兩方面著手,對底架安裝硬點制作精度的提升進行闡述。

1 現行工藝流程及工裝設計

1.1 工藝流程

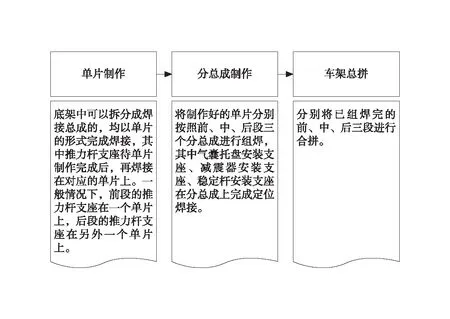

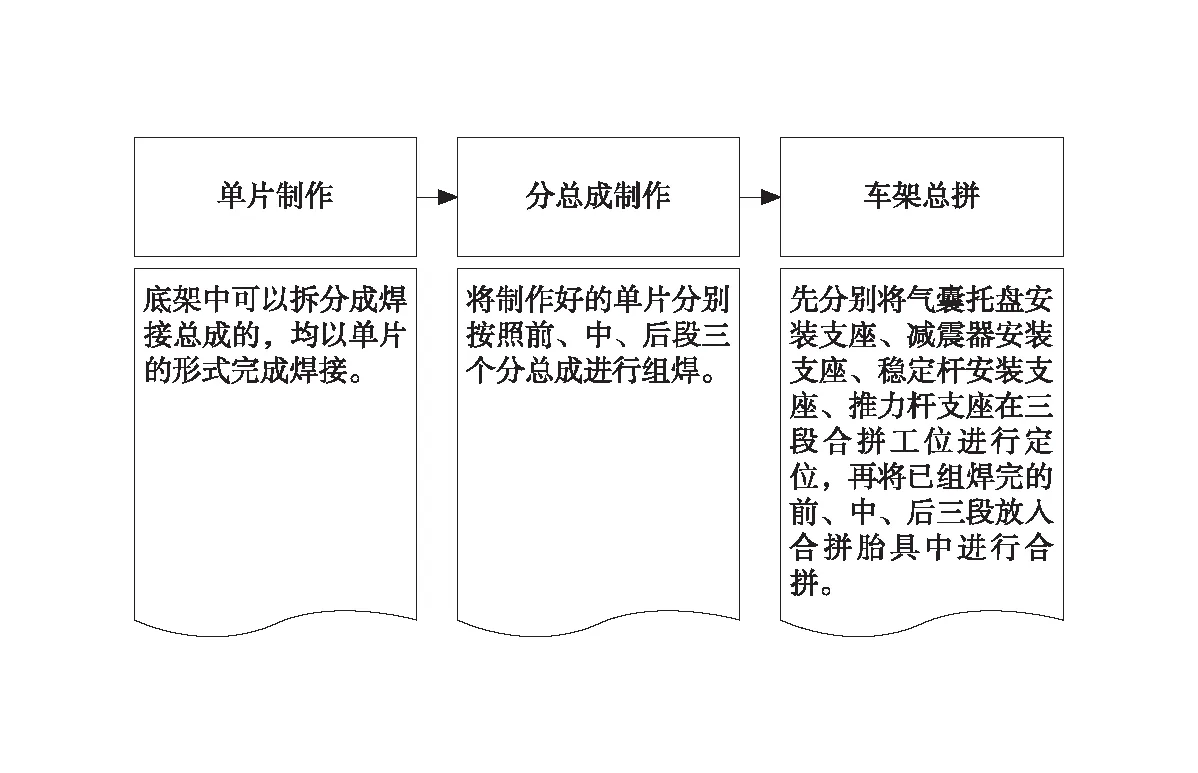

全承載客車的底架制作主要包括單片制作、分總成制作和總拼制作,每一道工序均是在特定的焊接平臺利用工裝來保證相關尺寸。對于氣囊懸架客車來說,常見的底架安裝硬點有氣囊托盤安裝支座、推力桿安裝支座、減震器安裝支座、穩定桿安裝支座,其現行的工藝流程如圖1所示,通常是在單片制作時將推力桿支座進行定位焊接,在分總成制作時將氣囊托盤安裝支座、減震器安裝支座、穩定桿安裝支座進行定位焊接,最后在總拼工位將前、中、后三段分總成進行合拼,形成一個完整的底架。

圖1 底架制作工藝流程

1.2 工裝設計

根據上述底架制作的工藝流程,底架安裝硬點工裝設計的主要內容如下:

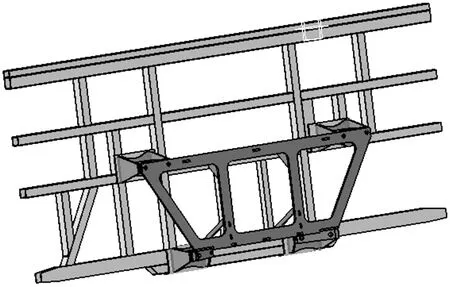

1) 設計專門的定位工裝,在單片焊接完成后,利用定位工裝將前后段推力桿安裝支座分別定位在對應的單片上,如圖2所示。

圖2 單片各安裝硬點定位工裝示意圖

2) 在前、后段焊接胎具上分別設計氣囊托盤安裝支座、減震器安裝支座、穩定桿安裝支座的定位裝置,如圖3所示。

圖3 前、后段各安裝硬點定位工裝示意圖

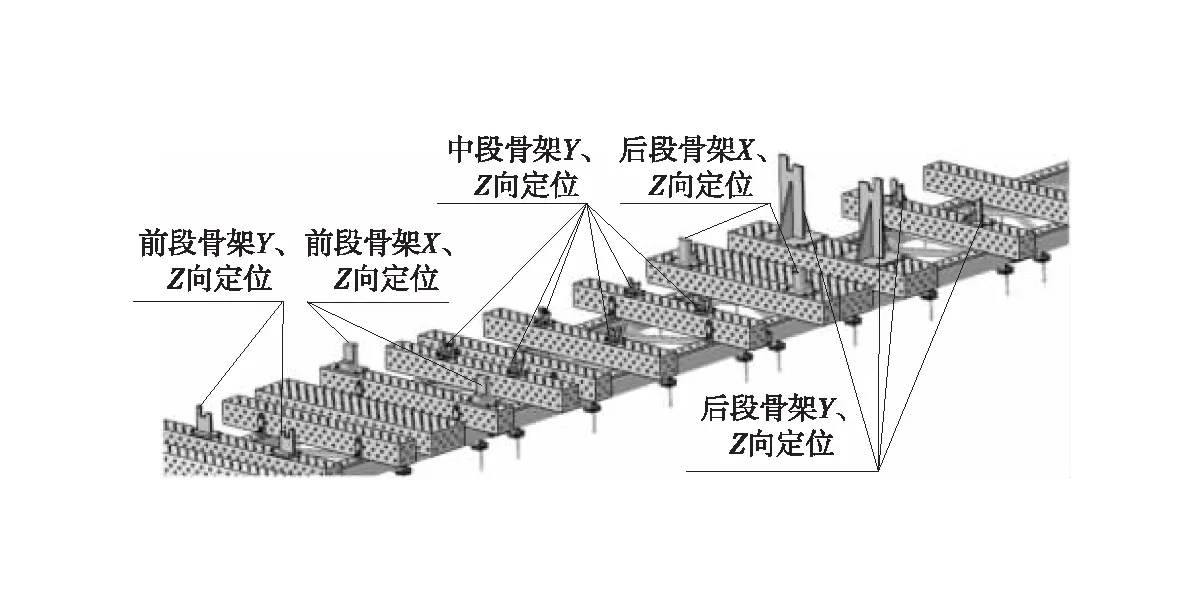

3) 在總拼焊接胎具上設計相應的Z向墊塊和X向限位塊,前、中、后段合拼時X和Z向的定位,利用尼龍線從車架前段拉到后段,用卷尺對中,保證前、中、后段Y0線的重合,如圖4所示。

圖4 總拼工位定位工裝示意圖

2 改進方案

現行的底架制作工藝,只能保證單片總成中安裝硬點的相對精度,拼裝形成總成后的各安裝硬點的相對精度無法保證。比如:單片上定位推力桿安裝支座,只能保證相對應的單片上同一定位工裝上各推力桿安裝支座的相對尺寸精度;前、后段總成焊接時只能保證前段或者后段上氣囊托盤安裝支座、減震器安裝支座、穩定桿安裝支座三者的相對尺寸精度。而總拼焊接時分別是以橫梁或者縱梁進行定位,未對各安裝硬點的相對位置進行有效控制,因此,拼裝形成總成后的各安裝硬點的相對精度無法保證。針對上述現行底架制作工藝存在的缺陷,下面從工藝流程和工裝設計兩方面進行優化。

2.1 工藝流程優化

對現有工藝流程進行優化,形成新的工藝流程,如圖5所示。

圖5 底架制作優化工藝流程

1) 將所有底架安裝硬點轉移至總拼工位進行焊接,減少基準轉換造成的尺寸偏差積累。

2) 前、中、后段在分總成制作時完成加焊和整形,總拼時再焊接底架安裝硬點,減少焊接變形對尺寸精度的影響。

2.2 工裝設計優化

根據優化后的底架制作工藝流程,對底架安裝硬點工裝設計進行優化:

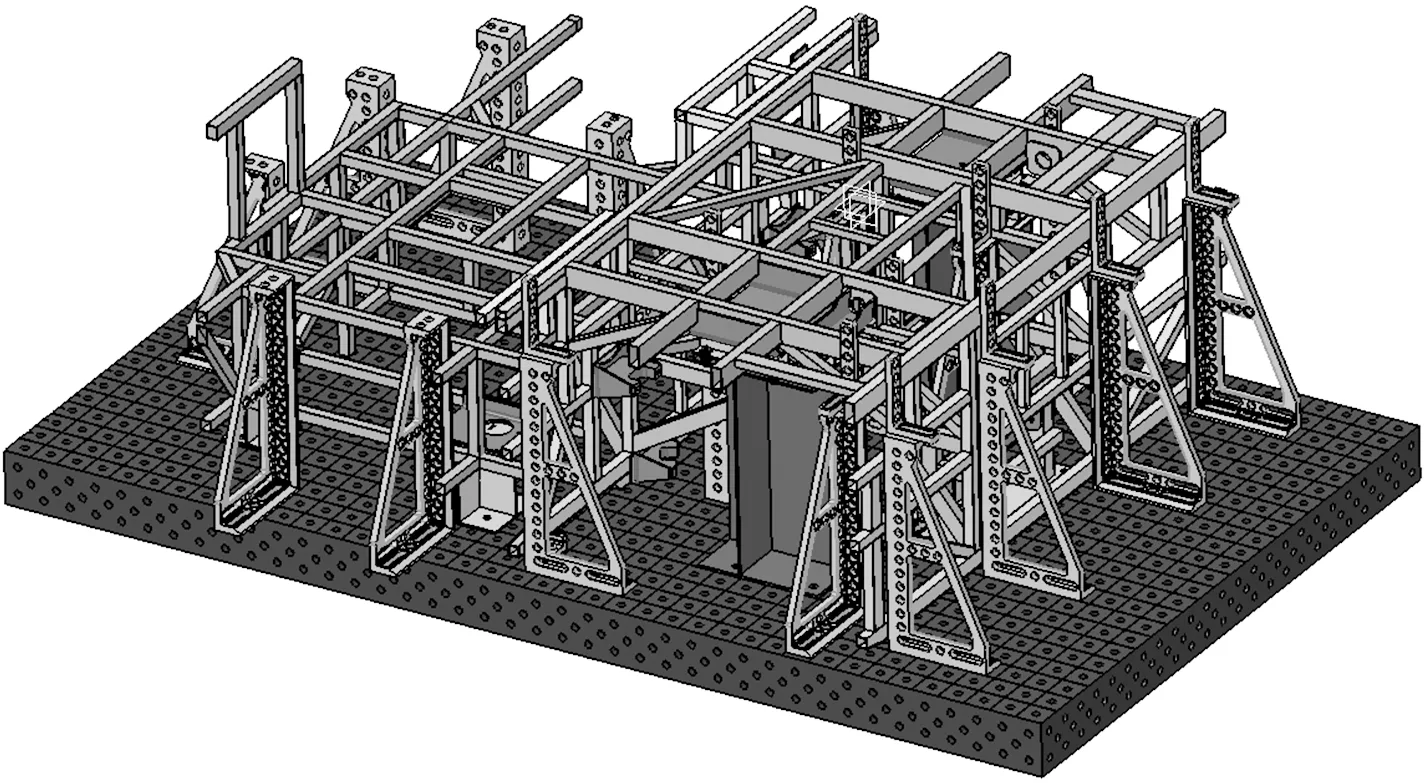

1) 在總拼焊接胎具上設計前、中、后段的對中裝置,取消利用尼龍線保證前、中、后段Y0線的重合的傳統模式,如圖6所示。

圖6 總拼工位前、中、后段骨架定位工裝優化示意圖

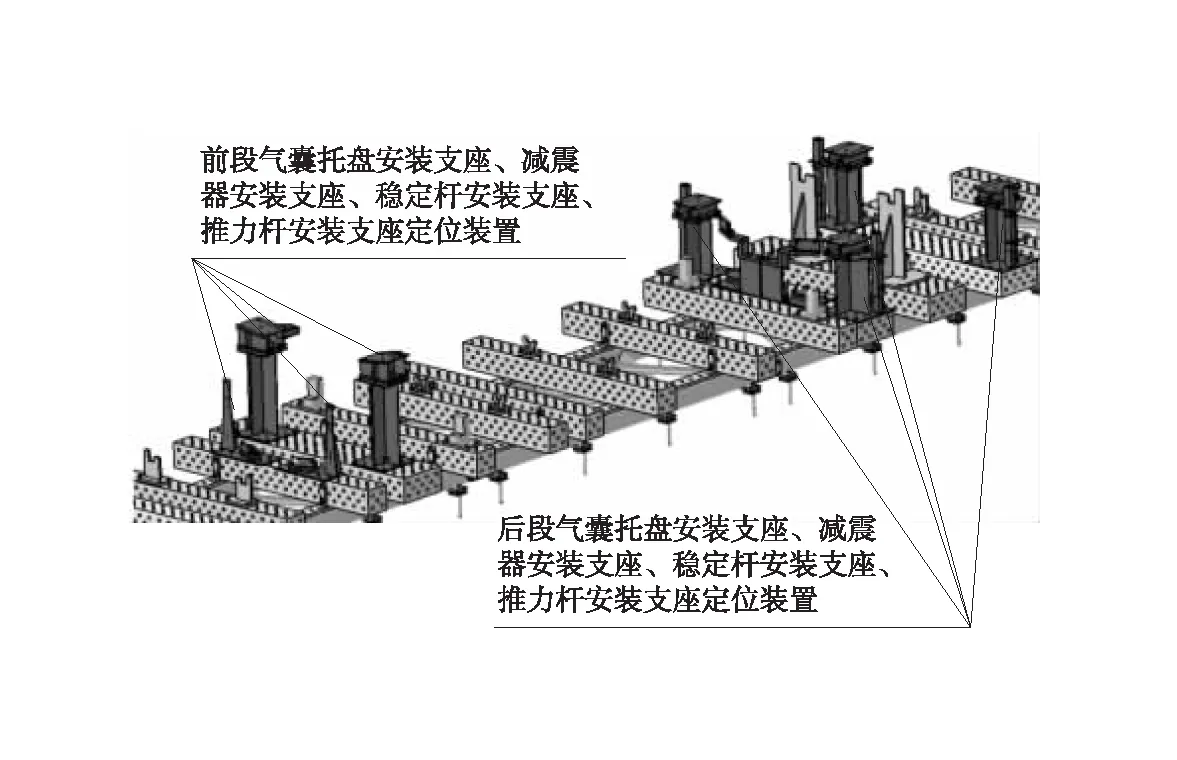

2) 在總拼焊接胎具上分別設計氣囊托盤安裝支座、減震器安裝支座、穩定桿安裝支座、推力桿安裝支座的定位裝置,如圖7所示。優化后的總拼工位如圖8所示。

圖7 總拼工位底盤安裝硬點定位工裝優化示意圖

2.3 應用效果

改進后的方案在我司多批氣囊懸架底架制作上進行驗證和推廣,可將底架各安裝硬點的相對位置偏差控制在1 mm以內。同時,三段合拼時,通過限位工裝替代之前的拉線法和現場測量法,合拼效率提升了30%以上。

3 結束語

針對現有氣囊懸架底架制作時存在各安裝硬點的相對尺寸精度無法保證的缺陷,通過工藝流程和工裝設計優化,可將底架各安裝硬點的相對尺寸偏差控制在1 mm以內,并進行了驗證和推廣。這對解決底盤異響、制動跑偏、磨胎等異常問題有著積極的作用。板簧車也可以采用類似的方法進行改善和提升。