一種柔性輕量化乘客門膠條牽引裝置的設計和使用

姜 霞

(常德中車新能源汽車有限公司, 湖南 常德 415000)

目前國內城市客車內擺門的門板膠條與門板是穿入式結構,采用間隙配合[1-2],配合間隙為0.4~0.5 mm。其中門板膠條是采用邵氏65度三元乙丙橡膠材料,門板膠條分裝時,通過操作者人工拖拽的方式將膠條安裝在門板上,膠條較硬且配合間隙小,此傳統安裝方式勞動強度大,無法達到產能需求。因此,為提高乘客門門板膠條安裝效率,本文設計一種柔性輕量化乘客門膠條安裝牽引裝置。該裝置已獲得實用新型及外觀專利[3-4]。

1 柔性輕量化乘客門膠條牽引裝置設計方案

1.1 柔性化含義及實現措施

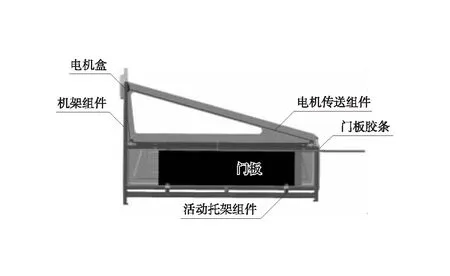

柔性化是指通過調整牽引裝置的內部機構,來實現不同尺寸內擺門門板立面兩根膠條的安裝需求。門板立面膠條嵌入式安裝到門板型材中,其截面結構如圖1所示。通過調節裝置中活動托架螺栓,可實現門板高度方向的柔性調整;通過調節裝置中活動托架上的滑動導軌,可實現門板寬度方向的柔性調整;裝置的活動托架組件結構如圖2所示。該裝置與乘客門門板及門板立面膠條的關系如圖3所示。

圖2 活動托架組件結構示意圖

圖3 乘客門膠條牽引裝置膠條安裝示意圖

1.2 輕量化實現措施及效果

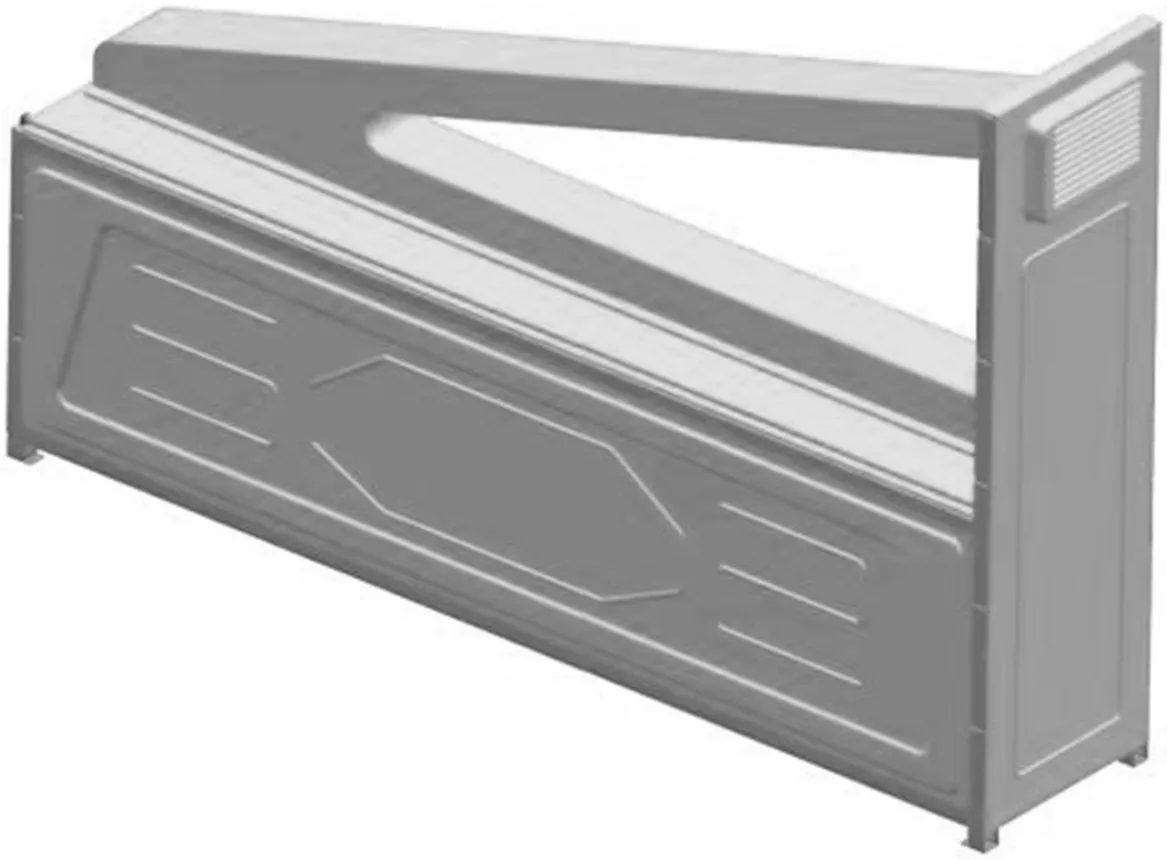

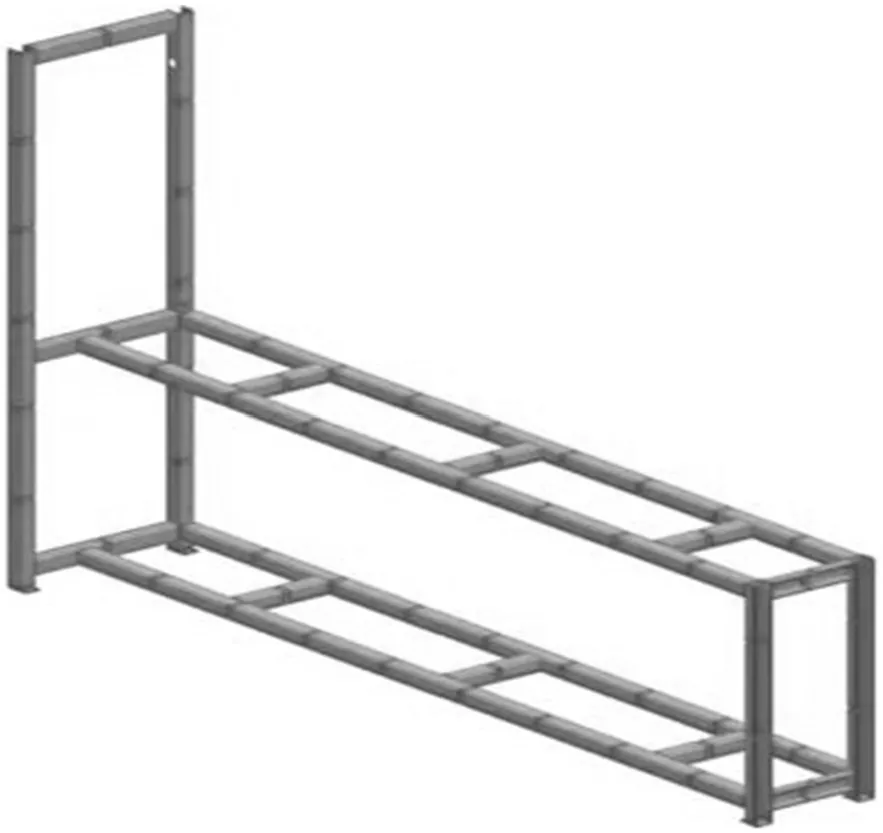

該柔性輕量化乘客門膠條牽引裝置外罩總成(圖4)及機架組件(圖5)全部采用輕量化沖壓設計[5-6],材質采用2.0 mm厚鋼板,較常規用碳鋼焊接結構可減重20.311 kg。

圖4 外罩總成示意圖

圖5 機架組件結構示意圖

1.3 牽引裝置總體設計方案

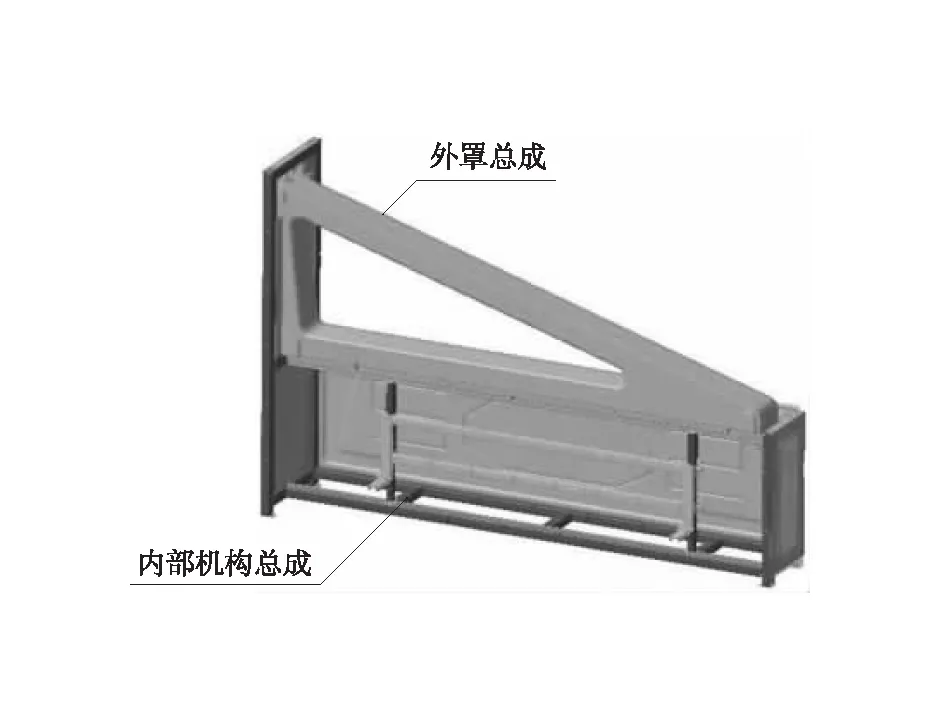

該裝置分為外罩總成和內部機構總成兩部分,如圖6所示。外罩總成整體采用輕量化沖壓設計(圖4),已獲得外觀造型設計專利。內部機構總成由電機傳送組件、機架組件、活動托架組件組成,活動托架組件設置在機架組件上,與電機傳送組件相對應,并相互配合完成乘客門門板膠條的安裝(圖3)。

圖6 乘客門膠條牽引裝置示意圖

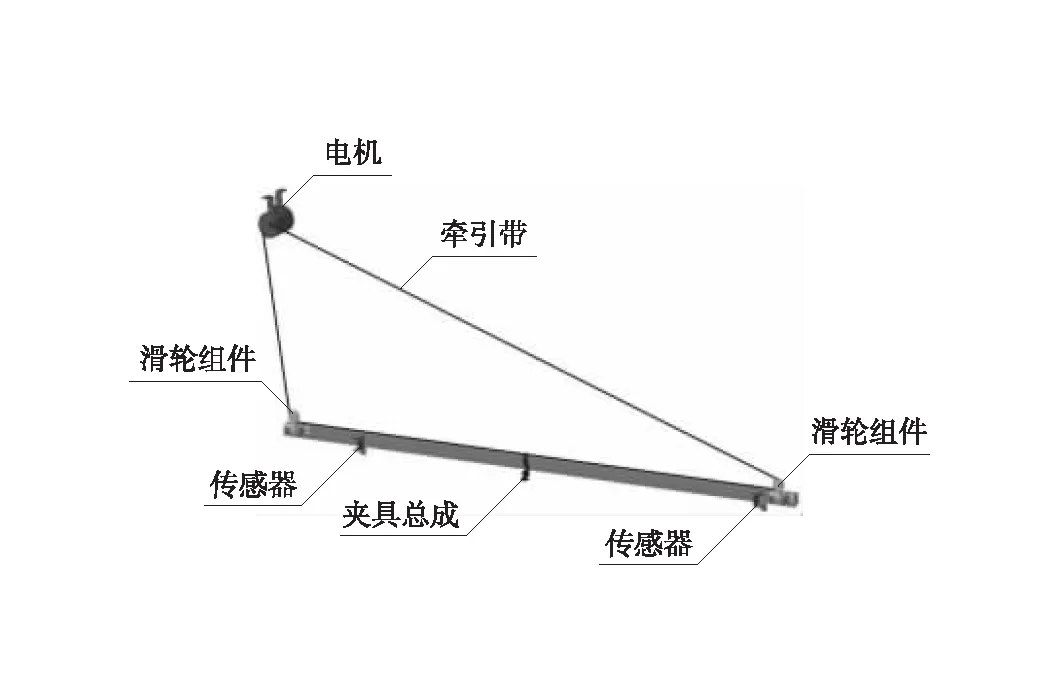

1) 電機傳送組件由電機、2個滑輪組件[7-10]、夾具總成、牽引帶、2個傳感器組成,如圖7所示。電機傳遞動力帶動牽引帶進行運動,通過夾具總成牽引門板膠條,實現膠條的直線運動來完成膠條安裝。

圖7 電機傳送組件結構示意圖

2) 組件按乘客門外型尺寸設計,并覆蓋我司所有米段內擺門尺寸(6 m段1 801 mm×800 mm、8 m段2 080 mm×737 mm、10 m段2 155 mm×468 mm、11 m段1 957 mm×400 mm、12 m段2 090 mm×500 mm),整個機架采用2.0 mm厚鋼板沖壓結構。

3) 活動托架組件(圖2),由設置在機架組件上的活動托架、圓滑道梁、滑動導軌、緊固裝置組成,活動托架上貫穿設置有螺栓,通過螺栓套設在圓滑道梁上,實現門板安裝高度方向的柔性調整。活動托架上滑動設置有緊固裝置,用于夾緊乘客門,同時通過滑動導軌實現前后方向柔性調節。通過以上調節實現乘客門門板不同高度和寬度的柔性調整,實現各種規格乘客門,不同種類門板膠條的安裝。

2 柔性輕量化乘客門膠條牽引裝置使用及效果

2.1 柔性輕量化乘客門膠條牽引裝置使用

按照乘客門門板規格尺寸調整活動托架后,用緊固螺栓緊固活動托架,將裝好型材的門板橫放在活動托架上,并調整緊固裝置將門板夾緊在活動托架上;先將膠條端頭與型材配合部分塞入到型材凹槽中,用電機傳送組件上的夾具組件夾緊膠條端頭后啟動電機,按前進鍵,夾具組件牽引膠條直線運動,當夾具組件運行至終點觸碰傳感器時電機停止運動,完成膠條安裝,松開夾具總成及緊固裝置,將安裝好膠條的乘客門移入到存放架上[11],點按電機后退鍵,運行至起點觸碰傳感器時停止,夾具總成歸位,完成乘客門門板膠條循環安裝。

2.2 柔性輕量化乘客門膠條牽引裝置使用對比分析

原方式安裝乘客門門板膠條需2人相互配合要5 min才能完成,整個過程通過人力拖拽方式將膠條一點點拉入門板型材凹槽中,由于型材與膠條嵌入結構配合間隙小,人力拖拽安裝過程受力不均,膠條易松脫出槽,費時費力,且膠條會產生波浪變形,影響乘客門密封。采用柔性輕量化乘客門膠條牽引裝置安裝乘客門門板膠條后,整個過程只需1人在1 min內即可完成,安裝過程由電機傳送動力,膠條受力均衡,膠條安裝平整無波浪變形。不僅提高產能需求,還解決生產中的瓶頸工序,安裝質量也得到提升。成本計算:每車8根膠條,按年產4 000輛計算,年節約工時成本10.56萬元,計算公式:(2×8×5(改進前安裝工時)-1×8×1(改進后安裝工時))×年產量4 000(輛)/60(min)×1人工時費用22(元)=10.56萬元。

3 結束語

采用柔性輕量化乘客門膠條牽引裝置安裝乘客門門板膠條在行業內處于領先技術,此種安裝方式可應用于所有城市客車車型內擺門門板膠條安裝。具有適應性強、工作效率高、輸出牽引力大、受力均勻,不易出現跑偏,人員勞動強度低等優勢,有助于推動客車向高產高效、高質量化方向發展。