基于Romax的減速器殼體故障分析及設(shè)計(jì)優(yōu)化

張凱,狄超,群蘇航,林方軍,宋建平,王國元

山東蓬翔汽車有限公司 山東煙臺 265600

驅(qū)動橋是重型汽車的主要總成之一[1],其中主減速器是汽車傳動系中降低轉(zhuǎn)速、增大轉(zhuǎn)矩的主要部件,依靠齒數(shù)少的錐齒輪帶動齒數(shù)多的錐齒輪來實(shí)現(xiàn)。對于重型貨車來說,要傳遞的轉(zhuǎn)矩較乘用車、客車以及輕型商用車都要大得多,以便能夠以較低的成本運(yùn)輸較多的貨物,所以選擇功率較大的發(fā)動機(jī)。這就對傳動系統(tǒng)有較高的要求,而主減速器在傳動系統(tǒng)中起著非常重要的作用[2]。

由于主減速器內(nèi)存在準(zhǔn)雙曲面齒輪,該齒輪受力計(jì)算復(fù)雜,有學(xué)者[3,4]利用Ansys等軟件針對汽車減速器進(jìn)行了相關(guān)研究,但計(jì)算并未準(zhǔn)確導(dǎo)入準(zhǔn)雙曲面齒輪,由于準(zhǔn)雙面齒輪計(jì)算較為復(fù)雜,需要引入專業(yè)的齒輪設(shè)計(jì)軟件進(jìn)行計(jì)算分析。根據(jù)客戶臺架測試反饋的故障信息,利用Romax軟件進(jìn)行了減速器建模,并導(dǎo)入有限元剛度,針對臺架故障表現(xiàn)形式,找到與故障模式相符的差速器殼體薄弱點(diǎn)并加以改進(jìn),使得減速器殼體強(qiáng)度得到較大提升,并順利通過臺架測試。

故障模式

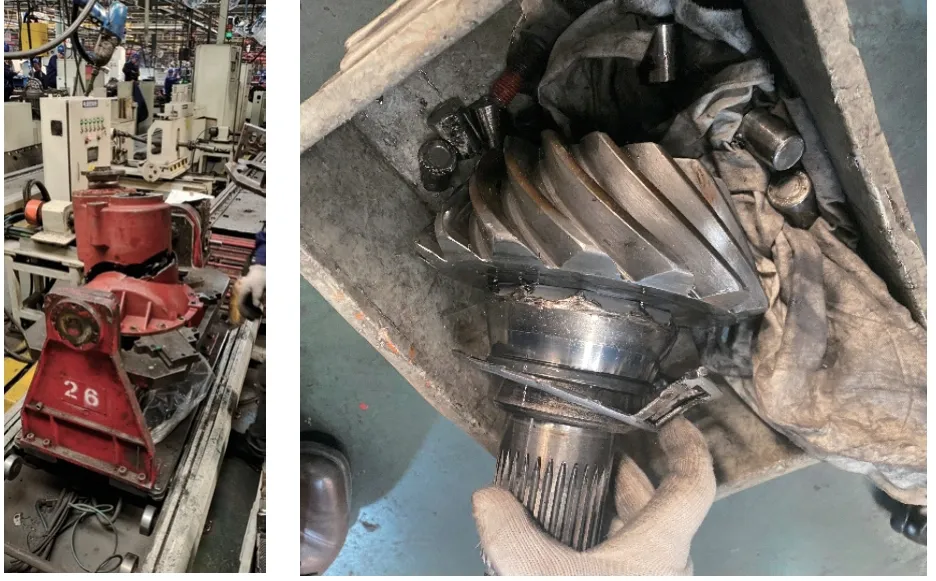

如圖1所示的某型號產(chǎn)品,在給客戶批產(chǎn)前進(jìn)行了臺架測試,針對新品進(jìn)行的臺架測試,出現(xiàn)了減速器殼體開裂的故障(見圖2)。

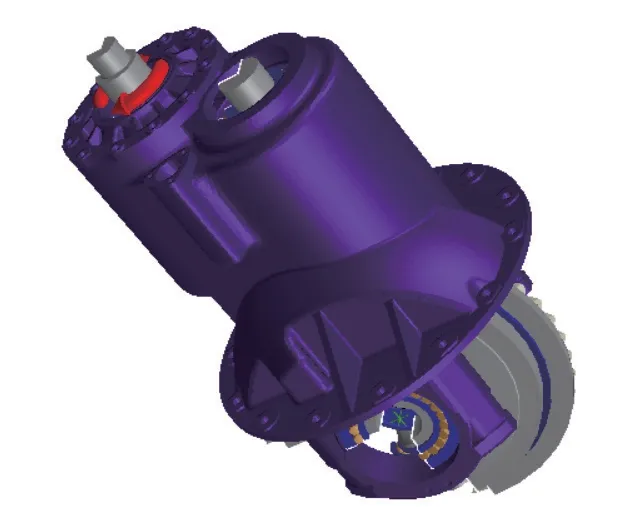

圖1 主減速器總成示意

圖2 減速器殼體開裂及主錐軸承損壞

根據(jù)臺架反饋,減速器殼體斷裂于底部大殼體與主錐支撐部過渡圓角處,如圖3箭頭所示,主錐內(nèi)軸承大端邊緣開裂。

圖3 差速器殼體模型

分析模型建立

利用Romax對該型號主減速器進(jìn)行簡化建模,速比2.687,建立如圖4所示模型。

圖4 Romax減速器模型

由于Romax自身建立的只是虛擬軸系統(tǒng),需要利用Abaqus將準(zhǔn)確的減速器殼體進(jìn)行網(wǎng)格劃分,導(dǎo)出有限元剛度模型,以此準(zhǔn)確地將減速器殼體支撐剛度導(dǎo)入到Romax中,如圖5所示。再利用系統(tǒng)計(jì)算出來的齒輪嚙合時(shí)的各方向分力,進(jìn)一步將分力通過軸承支撐傳遞到減速器殼體上,以此得出準(zhǔn)確的減速器殼體應(yīng)力分布。并對模型按照客戶要求的統(tǒng)一的臺架測試QC/T533-2020標(biāo)準(zhǔn)要求進(jìn)行載荷譜加載分析,具體見表1。

表1 減速器加載載荷譜

圖5 減速器殼體有限元模型

在Romax中進(jìn)行加載分析后,減速器殼體在該載荷譜的有限元應(yīng)力情況如圖6所示。

圖6 減速器殼體有限元模型

有限元分析后,底部大殼體與主錐支撐部過渡圓角處應(yīng)力較大超過310MPa,超過殼體允許使用的最大屈服應(yīng)力。圓角處應(yīng)力超過351MPa,減速器殼體材料QT450-10,σs=310MPa,減速器殼體在圖6所示圓角過渡部位最大應(yīng)力超過材料的屈服強(qiáng)度。可以說明在該載荷譜下減速器殼體強(qiáng)度不足,與臺架測試損壞結(jié)果基本一致。

主錐內(nèi)軸承輥道應(yīng)力分布如圖7所示,主錐內(nèi)軸承在大端應(yīng)力集中,且超過4000MPa,與臺架測試損壞結(jié)果一致。

圖7 主錐內(nèi)軸承輥道應(yīng)力分布

模型改進(jìn)及驗(yàn)證

根據(jù)分析結(jié)果對減速器整體結(jié)構(gòu)進(jìn)行了改善,將減速器布置形式改為輸入軸放置于盆齒齒背側(cè),將主錐軸承加大錐角,加厚主錐內(nèi)軸承大端厚度,具體改善方案見表2。改善后建立romax模型結(jié)構(gòu)如圖8所示。

表2 減速器改善方案對照

圖8 改善后Romax減速器模型

在Romax中進(jìn)行加載分析后,減速器殼體在該載荷譜的有限元應(yīng)力均小于310MPa,在殼體材料允許的屈服強(qiáng)度之內(nèi),如圖9所示。可以說明改進(jìn)后的減速器殼體在該載荷譜下強(qiáng)度已滿足設(shè)計(jì)和使用要求。同時(shí),主錐內(nèi)軸承在改進(jìn)后,大端沒有明顯的應(yīng)力集中,最大應(yīng)力為2889MPa,在4000MPa 以下(見圖10)。

圖9 改善后減速器殼體應(yīng)力

圖10 改善后主錐內(nèi)軸承輥道應(yīng)力分布

為了驗(yàn)證有限元分析的結(jié)果,將優(yōu)化后的減速器總成進(jìn)行了臺架實(shí)際測試,并完全按照軟件設(shè)定的載荷譜進(jìn)行加載。達(dá)到測試時(shí)間后,減速器殼體并未損壞,拆解后對軸承進(jìn)行拆解,也并未發(fā)現(xiàn)剝落裂紋等故障。

結(jié)語

經(jīng)過Romax建模分析以及導(dǎo)入準(zhǔn)確減速器殼體進(jìn)行有限元分析,并對測試結(jié)果進(jìn)行了臺架驗(yàn)證。結(jié)果說明,將減速器殼體以有限元模型的方式導(dǎo)入到Romax軟件中進(jìn)行受力分析的方式比較可靠,能夠準(zhǔn)確地顯示應(yīng)力較大的部位和數(shù)值,能夠比較準(zhǔn)確的預(yù)測故障部位。

由于準(zhǔn)雙曲面齒輪的復(fù)雜性,無法單存的依靠有限元模型模擬減速器殼體的受力情況,在導(dǎo)入Romax軟件后,可以準(zhǔn)確的反映出減速器在載荷譜下的受力情況,通過Romax對比優(yōu)化前后的狀態(tài),提供了優(yōu)化方向,優(yōu)化后的減速器總成順利通過了臺架測試。