新能源汽車換電技術研究

楊軍,丁振龍,王東,楊志強

清華大學蘇州汽車研究院 江蘇蘇州 215200

中國已制訂了一系列有針對性的政策方針,來支持新能源汽車產業發展,如新能源汽車產業發展規劃(2021—2035年),明確提出未來汽車的發展方向為新能源汽車。

新能源汽車發展多年,產量和銷量一直在高速增長,但電池這一關鍵技術卻未取得實質性突破,車主對續駛里程的焦慮問題也沒有得到很好的解決。燃油車加一次油的時間在5min以內,而電動汽車慢充一般需要6~8h,快充也需要至少30min,排隊的情況下時間更長,嚴重影響車主的用車體驗。此外,快充會降低電池的使用壽命,增加用車成本[1]。

為了解決充電時間長、電池壽命短、存在安全隱患、現有換電方式投入成本高及場地要求高等行業痛點,本文提出了一種成本可控、隨時隨地、快速高效更換電池包的方法。通過理論和原理樣機試驗證明,該方法只需一人即可在9min內完成一臺電動汽車動力電池包的更換,極大提升車輛用戶的使用體驗。

換電方案研究方向確定

1.換電模式

新能源汽車換電模式是指通過集中型充電站對大量電池集中存儲、集中充電、統一配送,并在電池配送站內對電動汽車進行電池更換服務或者集電池的充電、物流調配以及換電服務于一體。此模式可以實現車電分離,車主可以采取電池租賃的方式降低整車的購買成本,并且可以解決充電時間過長的問題。但是電池的更換必須使用設備,車輛設計需要考慮換電的結構,還要考慮換電場地的要求[3,4]。

2.換電方案選擇

換電模式作為近年來廣受關注并持續優化和改善的新能源汽車能源補給方式,其優點和缺點都較為明顯。現階段市場上主要的換電方式有底盤換電、前艙/尾部換電和側圍換電三種[2]。

1)底盤換電是指從底盤下部拆下原有電池包并更換新電池包的方式,該方案主要應用在轎車、SUV、MPV及輕型物流車領域,目前主要是北汽、蔚來汽車、特斯拉等采用。此種方案易實現,更換電池用時較短,自動化程度高,但需要新建固定換電站,新增換電設備,現有換電投入較高,如圖1所示。

圖1 某車型底盤換電

圖2 某車型尾部換電

3)側圍換電是指將電池包從側面拆下并更換新的電池包,該方案主要應用在客車和貨車領域,目前主要是新時空、電巴、許繼等采用。此方案中電池布置最為合理,但側圍需要開口,影響整車外觀,如圖3所示。

圖3 某車型側圍換電

通過各種換電方案的對比發現,底盤換電不占用車輛使用空間,不影響整車造型,是目前可行性較高的方案。基于此,本文擬采用卡托式的電池包固定裝置,通過便攜式坡道或輪胎千斤頂將車輛抬高后,使用換電小車在車身底部進行換電的方案,改善現有底盤換電方案設備精度要求高、投入成本高、換電場地固定的缺陷,滿足車主隨時隨地、快捷高效換電的需求。

換電方案設計

新能源汽車換電包括舊電池包拆裝、電池包轉運及新電池包裝配三個主要環節。為了保證各個環節之間能夠無縫銜接,需要綜合考慮電池包設計、電池轉運機構設計、電池拆除與裝配設計。下面以某款車型參數為例,對換電方案進行詳細闡述。

1.換電流程

換電設計流程如下:前期準備,安裝簡易坡道/千斤頂→車輛開上坡道,拉手剎,拆除中間段→電池舉升小車進入電池底部并上升拖住電池包→拆除電池包→電池舉升小車帶著舊電池包下降并離開車輛→電池舉升小車運載新電池包進入車輛底部并上升→安裝新電池包→電池舉升小車撤離→車輛駛離換電區域,如圖4所示。

圖4 換電流程

2.換電電池包設計

現有的新能源汽車電池包主要通過螺栓聯接在底盤下部,固定時需要使用專用工具,且螺栓固定需要滿足一定的力矩要求。在換電模式下,若采用自動化設備,成本較高,若采用人工拆裝,時間較長,而且經常拆裝螺栓會導致螺栓失效,存在安全隱患。

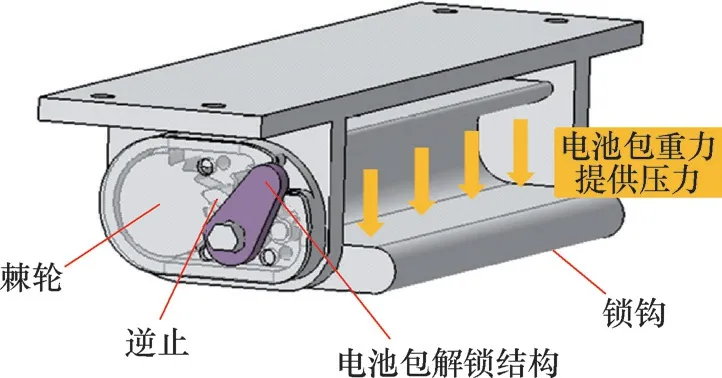

本文采用卡托式的安裝裝置,其中安裝裝置上部和底盤下部通過螺栓聯接,下部通過鎖鉤和電池包上的鎖板連接,如圖5和圖6所示。

圖5 卡托式安裝裝置

圖6 電池包鎖板

此外,傳統的電池包安裝方式在拆除電池包時需要先手動斷開連接器和水管接頭。如果采用換電方案,手動斷開的方式會使操作流程更復雜,影響換電的時間。

本文對現有電池包進行了設計優化,采用了浮動連接器和快插水管接頭,具有一定的隨動性,可以實現電池包拆除與裝配時的自動插接,如圖7和圖8所示。

推薦理由:在半個多世紀里,600多萬黑人離開世代居住的故土,為了一個難以預測的未來遷徙到美國的其他地方。有人是為了躲避無處不在的歧視和恐怖,有人是為了遠離近在咫尺的生命危險,有人是過上夢想中的生活。無論是南方熾熱棉花田里的女工,還是意外輟學的“刺頭”工人,還是擠進窄門的大學精英,他們或早有打算,或身不由己:離開,離開生我養我的土地,到一無所有的遠方去尋找新的生路。

圖7 換電電池包

圖8 浮動連接器

3.換電小車設計

作為新能源汽車換電必不可少的一部分,動力電池轉運裝置的形式直接影響著換電成本及效率的高低。

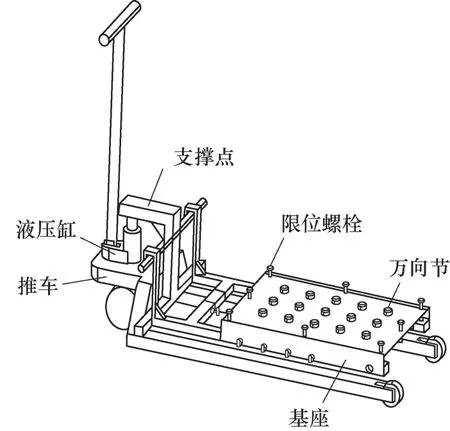

本文基于叉車升降的原理和方便電池轉運的原則,設計了一款換電小車。該小車結構簡單,方便快捷,體積小,可升降,如圖9所示。

圖9 換電小車

4.舊電池包拆除

換電操作人員將空的換電小車推至車底,并舉升至托住舊電池包,此時電池包重力產生的棘輪對逆止的壓力消失,通過棘輪鎖止機構可輕易解鎖。電池包隨小車下降,靠自身重力脫開線束和水管接插口,將舊電池包回收,如圖10所示。

圖10 電池包安裝結構(6個)

5.新電池包定位

換電操作人員將裝有新電池包的換電小車推至車底,舉升至一定高度后,將電池包移動至與輔助定位支架A(以螺栓聯接的方式固定在車身上,不需要較大的緊固力)完全接觸,然后以同樣的方式移動至與輔助定位支架B(以螺栓聯接的方式固定在車身上,不需要較大的緊固力)完全接觸,此時初定位完成。然后將電池包繼續舉升,使定位銷(圓錐型)進入車身的定位孔,直至定位面貼合,新電池包終定位完成,如圖11所示。

圖11 新電池包定位

6.新電池包安裝

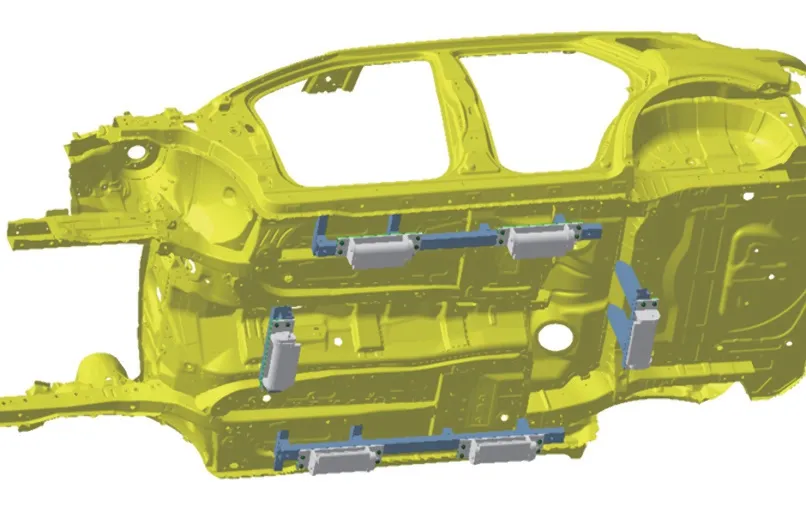

新電池包終定位完成后,將電池包高度繼續舉升,舉升過程中電池包上的6個鎖板(兩側各有2個安裝鎖板,前后各有1個安裝鎖板)帶動車身底部的鎖鉤(共有6個棘輪鎖鉤)旋轉,直至提升至最大高度。此時鎖板與鎖鉤平齊,操作棘輪鎖止機構,棘輪鎖死,同時線束接插頭和水管快速接頭自動完成插接,新電池包安裝完成,如圖12所示。

圖12 新電池包安裝

7.車身底部設計

為了滿足換電方案的實施,車身底部需要進行適應性設計,新增方管及鈑金件結構,6個卡托式安裝裝置以螺栓聯接的方式固定在方管上,如圖13所示。

圖13 車身底部安裝

換電方案試制試驗驗證

1.原理樣機試制

選擇某款SUV車型的尺寸和電池質量作為參考,試制一臺滿足轉運要求的換電小車、一個模擬電池包和一臺模擬樣車,如圖14所示。

圖14 換電原理樣機

2.試驗方案設計

試驗模擬車輛駕駛人換電的過程,先將換電小車推至模擬樣車底部,舉升至拖住模擬電池包,解鎖棘輪鎖止機構,模擬電池包隨著換電小車下降,換電小車將模擬電池包運至電池存放點后,搭載模擬的新電池包,運送至模擬樣車底部,舉升電池包進行初定位、終定位和電池包鎖止,然后換電小車下降并離開模擬車輛。試驗采取換電時間評價的方法,進行多次試驗,通過秒表記錄操作時間并取平均值。

3.原理樣機試驗

(1)原理樣機參數 原理樣機基本參數見表1。

表1 原理樣機基本參數

(2)原理樣機測試 選擇空曠的場地,假定前期準備安裝簡易坡道的時間為0.5min,車輛開上坡道,并拆除中間段的時間為1min,設定好各部分的初始位置及狀態,應用秒表進行換電時間數據采集。

當換電操作人員做好準備工作后,試驗記錄人員示意開始,同時按下秒表記錄鍵,操作人員開始換電操作。當新電池包安裝完成,換電小車到達指定位置后,換電操作完成,試驗記錄人員按下暫停鍵,并記錄操作時間。反復記錄5次后,試驗結束,試驗人員將采集的5組數據記錄并求平均值,結果見表2。

表2 換電時間統計 (單位:s)

通過數據分析可知,本文設計的換電方案平均每次換電時間為9min,雖高于燃油車加油的時間5min,但遠低于目前的快充、慢充時間,可滿足車輛人員換電快捷高效的使用要求。

(3)原理樣機主觀評價 從換電電池包、換電小車、電池包拆除/裝配機構及換電簡易坡道等新增換電成本角度考慮,本文的換電方案投入費用在1萬元以內,遠低于現有的換電站方案,有利于大規模推廣。從方便性角度考慮,本文的換電方案對場地要求不高,只需要安裝簡易坡道或使用千斤頂,便可隨時隨地進行換電,增加了新能源汽車換電的使用場景,減少了新能源汽車使用人員的續駛里程焦慮。

結語

1)本文分析了現有不同換電方案的優缺點,提出了目前最可行的換電方案是底盤換電。

2)提出了一種可行的底盤換電流程和換電方案,通過理論分析的方法驗證了方案可行。

3)設計了原理樣機試制試驗驗證方案。通過客觀測試指標和主觀評價結果說明,本設計方案換電時間短、換電投入低、換電方式便捷,可滿足用戶使用要求,減少用戶續駛里程焦慮,有利于大規模推廣。

4)本文提出的換電方案原理適用于不同車型、不同規格的電池包,比如換電小車尺寸的調整、卡托式安裝裝置尺寸的調整,為新車型開發過程中換電方案的設計和換電設施的建設和推廣提供了新思路,希望能為新能源汽車的持續發展和解決客戶續駛里程焦慮提供借鑒。