工業內窺鏡電機助力裝置的參數優化設計與試驗

于永春,金曉怡,范瑜,孔維彪

(1.201620 上海市 上海工程技術大學 機械與汽車工程學院;2.201108 上海市 上海熠達光電科技有限公司)

0 引言

近年來,內窺鏡在檢測領域炙手可熱。內窺鏡最早用于人體醫學檢查,逐漸發展出內窺鏡手術機器人等分支[1-2]。20 世紀50 年代開始逐漸進入工業檢測領域,比如管道檢測[3]、高溫工業可視化檢測[4-5]等。目前,現有的工業內窺鏡設備基本可以實現無損檢測機器內部裂痕、腐蝕等缺陷[6],但由于內窺鏡結構的限制,在使用時仍存在諸多不足。

在進行無損檢測時,通常要求檢測人員一手持內窺鏡,另一手將插入管插入設備內部以便后續進行觀察[7]。傳統內窺鏡通常是通過控制桿改變機構彎角進而控制內窺鏡轉向,但長時間操作不可避免地會出現手指疲勞,造成內窺鏡控制不穩定、拍照畫面不清晰等問題[8]。為解決推力較大使手指易疲勞的問題,現有技術提出了電動控制彎角方案[9],即手指推動操縱桿,操縱桿給予電機指令驅動電機轉動,帶動鋼絲繩移動,實現對彎角的操控[10]。通過電機驅動實現彎角的過程具有一定的延遲性,易造成內窺鏡損壞,影響檢測效率和精確度;且電機不會自行回轉,操作者在完成彎角操作后如忘記回直,也容易造成內窺鏡彎曲部的損壞[11]。

本文提出一種電機助力系統,可在電機正常助力的條件下,提高操作者對阻力的感知,優化操作手感。本研究首先利用ADAMS 軟件分析得到抱緊裝置摩擦片和助力軸套的角速度曲線圖,確認裝置的平穩可靠性;再根據不同電機參數下摩擦片的共速時間,結合MATLAB 軟件處理數據得出2 個參數間的4 階關系式,并求得最優參數解;最后搭建電機助力系統樣機平臺,針對不同電機轉速分別進行試驗,將試驗實例與運動學仿真結果進行對比,檢驗裝置的可行性。

1 電機助力系統結構

1.1 內窺鏡電機助力系統結構

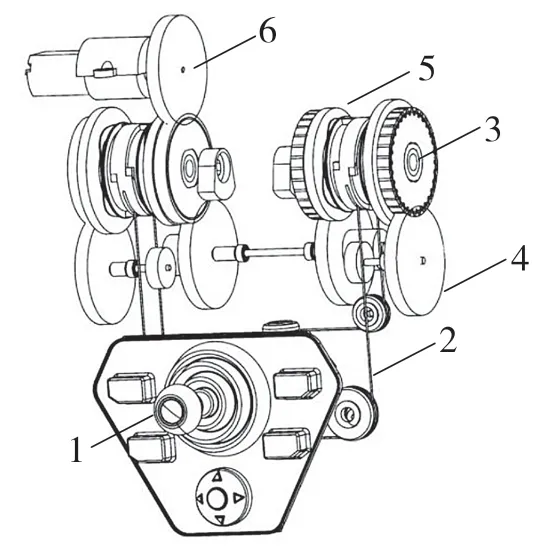

內窺鏡電機助力系統結構如圖1 所示,主要由驅動搖桿、鋼絲繩、轉軸、傳動裝置、抱緊裝置以及電機裝置組成[12]。

圖1 內窺鏡電動助力系統結構示意圖Fig.1 Schematic diagram of endoscopic electric power assist system

1.2 內窺鏡電機助力系統工作原理

內窺鏡電機助力系統工作原理為驅動搖桿能夠上下左右轉動,進而帶動上下左右側的鋼絲繩卷繞在轉軸上,轉軸能夠相應地順時針或者逆時針轉動,此處以順時針轉動為例:當轉軸順時針轉動時,設置于轉軸上的驅動輪順時針轉動,并帶動其一側的中間輪順時針轉動,摩擦片在驅動輪的引導和中間輪的限位下向內運動,摩擦片內周面與由電機裝置驅動的助力軸套的外周面接觸產生摩擦阻力,從而獲得電機助力。助力軸套再帶動摩擦片順時針旋轉,從而使得驅動輪牽引鋼絲繩進而帶動向一個方向彎曲。但由于抱緊裝置的摩擦片與電機驅動的助力軸套接觸時因速度的不同而產生頓挫感,影響使用者的觀察判斷。所以下文主要對抱緊裝置(參見圖2)進行動力學分析并進行試驗驗證,以得到頓挫感最輕的電機參數。

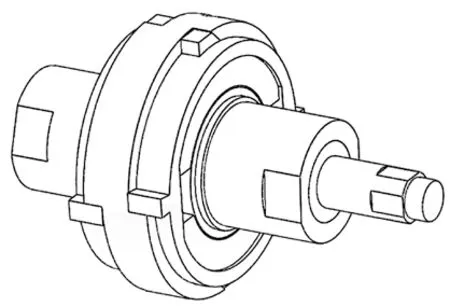

圖2 抱緊裝置結構示意圖Fig.2 Structural schematic diagram of holding device

2 動力學分析

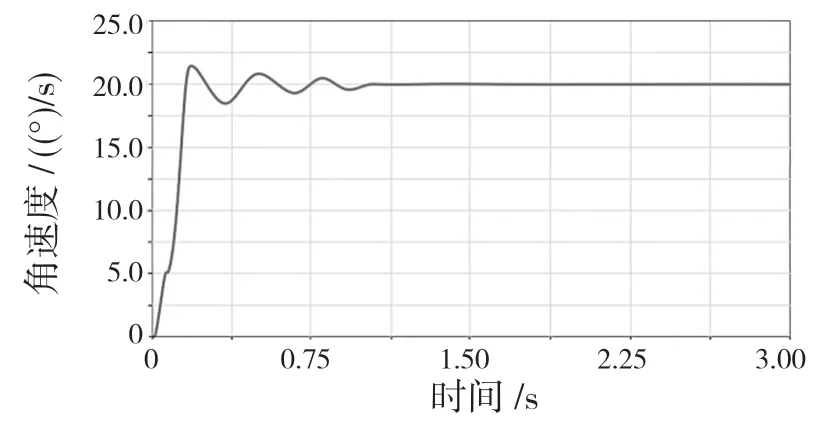

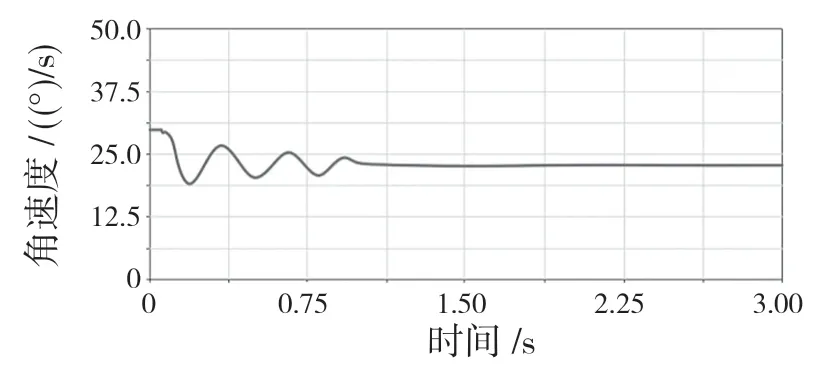

將抱緊裝置的三維模型導入ADAMS 軟件,并設置相應的材料屬性、構件顏色和約束驅動等。設置其驅動輪的速度為15 (°)/s,以電機驅動的助力軸套速度為30 (°)/s 為例,設置機構運動的時間為3 s,步數設定為200 進行運動學仿真。通過后處理模塊觀察到仿真動畫與工作原理無誤,并得到2個零件的速度變化圖像。由于彈簧的存在,圖像曲線會有輕微上下浮動。為方便研究討論,將曲線進行平滑處理,得到的最終圖像如圖3、圖4 所示。

圖3 摩擦片速度隨時間變化規律Fig.3 Friction sheet velocity changing regularly over time

圖4 助力軸套速度隨時間變化規律Fig.4 Power shaft sleeve speed changing regularly over time

根據摩擦片和助力軸套的速度曲線圖可知,摩擦片前0.06 s 為鼓輪作用下的加速階段;0.06~1 s 為摩擦片與助力軸套接觸時由于存在速度差導致的震蕩階段;1~3 s 為兩者達到共速的共同運動階段。

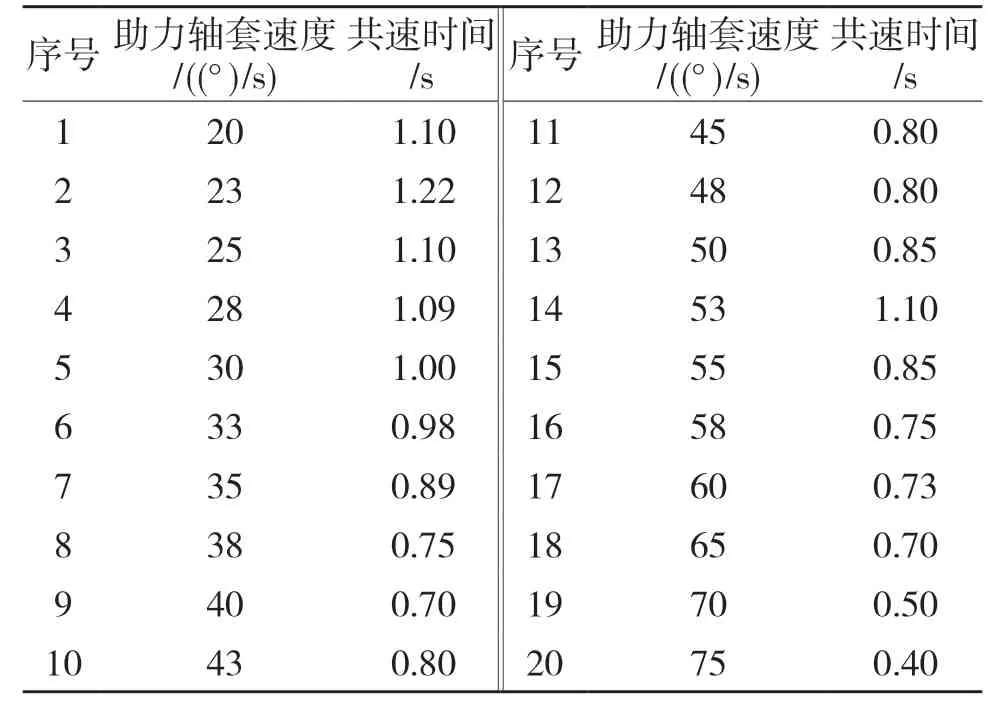

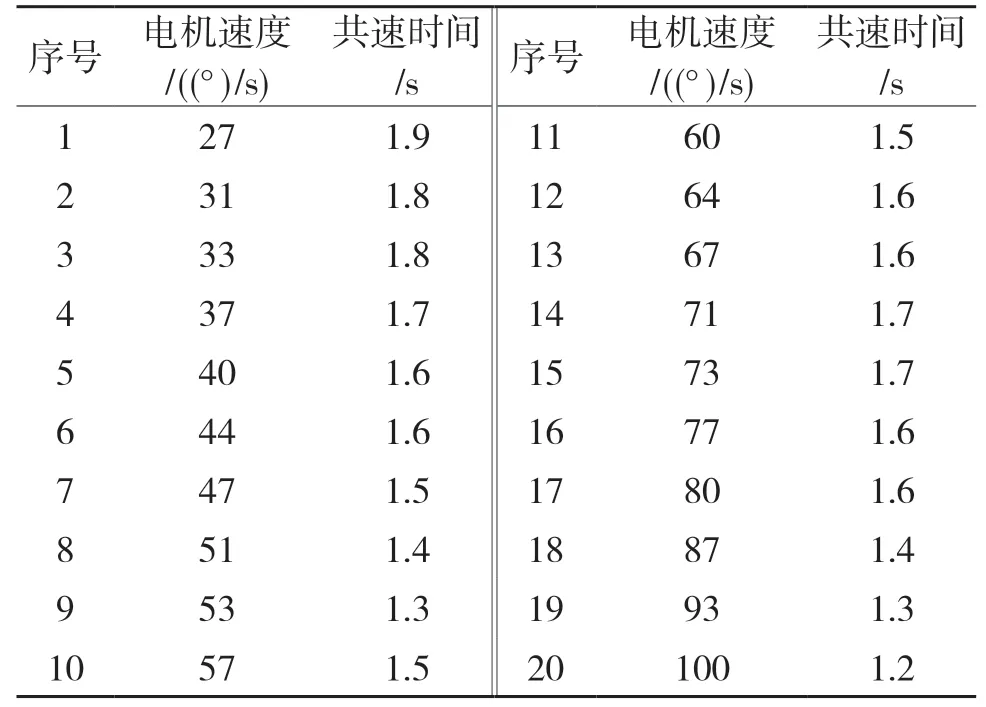

在實際應用中,使用者有時需要助力的時間可能只需3~4 s。為提升電機助力的效率,在仿真過程中觀察發現助力時間與電機轉速有關,通過在ADAMS 軟件中改變助力軸套的速度可得到不同速度下摩擦片與助力軸套共速的時間差異。結果如表1 所示。

表1 摩擦片的共速時間Tab.1 Co-speed time of the friction sheet

在利用ADAMS 進行仿真分析時,發現當助力軸套速度≥65 (°)/s 時速度曲線出現突變。這是隨著速度逐漸增大,摩擦片開始發生橫向不規律形變,震動現象明顯增強,導致出現不規則活動。因此在分析時應舍去≥65 (°)/s 的速度數據,且應嚴格控制助力軸套的速度,不得高于65 (°)/s。

由表1 雖能大致看出轉速與共速時間的關系,但卻不能直觀得到電機轉速的最優參數。因此,可將這些數據輸入MATLAB 軟件進行處理。將助力軸套速度設為x,共速時間設為y,利用plot 函數完成2 組數據的擬合。根據散點圖得到的函數關系式為

再次利用MATLAB 求解式(1)最小極值。解得當助力軸套速度為41 (°)/s時共速所需時間最少,最小值為0.7 s。因此當電機助力系統的摩擦片斜面角度為20°、助力軸套速度為41 (°)/s 時,性能最優。

3 試驗研究

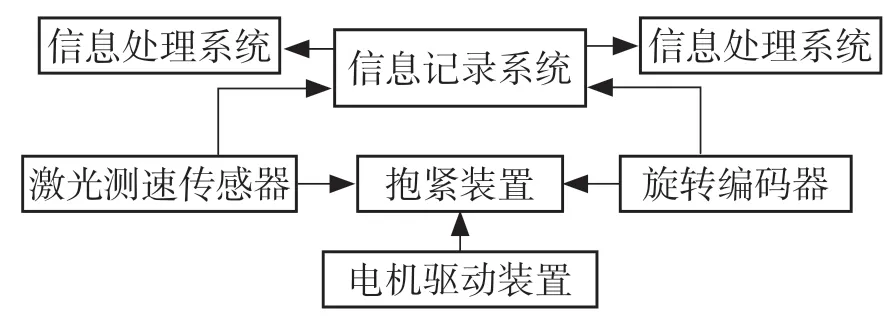

基于抱緊裝置的動力學分析模型,研制抱緊裝置的測速試驗平臺以確保仿真的準確性。調整電機參數可減輕抱緊裝置在運動中的頓挫感,使操作更平穩可靠。為得到電機參數和抱緊裝置頓挫感之間的關系,可利用測速傳感器對該裝置的軸和齒輪進行測速,在相同的條件下,通過調整電機參數使得抱緊裝置中由鋼絲繩牽引的摩擦片和電機控制的助力軸套共速的時間達到最短。即頓挫感的時間最短,就可以減輕頓挫感。

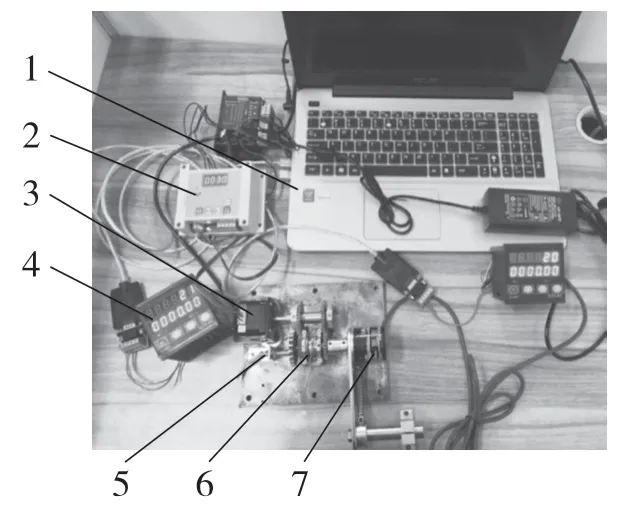

3.1 試驗臺搭建

首先搭建試驗臺,該試驗平臺系統結構圖如圖5 所示。按圖5 的系統結構搭建試驗測試平臺,搭建完成的測速裝置如圖6 所示。

圖5 試驗平臺系統結構Fig.5 System structure of test platform

圖6 電機助力系統試驗臺Fig.6 Experimental bench of motor power system

3.2 工作步驟及試驗結果

(1)啟動電機,同時由電機控制的助力軸套旋轉;(2)手拉鋼絲繩,鋼絲繩由標記的起始點運動到終點;(3)通過觀察電腦記錄的速度變化,得出摩擦片由速度0 變為與助力軸套共速的時間;(4)修改電機轉速等參數,重復上述步驟。需保證在牽引鋼絲繩時的距離和時間相同。得到的電機速度和摩擦片與助力軸套共速時間如表2 所示。

表2 實際摩擦片的共速時間Tab.2 Co-speed time of actual friction sheet

為保證試驗的有效性,試驗選取的電機轉速參數均根據運動學仿真時助力軸套的速度及試驗齒輪的傳動關系換算而來。試驗中發現當電機速度高于80 (°)/s 時可明顯感受到頓挫感,為保證操縱者的使用感受,電機速度應設置在27~80 (°)/s,因此在分析時將大于80 (°)/s 的數據舍棄。為更直觀地觀察電機轉速與共速時間的關系,將試驗的20 組數據導入MATLAB 軟件中得到兩者的4 階關系式為

求解式(2)得x=52.5 時值最小,即當電機轉速為52.5 (°)/s、助力軸套為39 (°)/s 時,助力性能最優。

4 誤差分析

上文利用ADAMS 軟件仿真分析得到的助力軸套最優解為41 (°)/s,而試驗得到的最優解為39 (°)/s。誤差為4.9%,雖在合理范圍內,但分析研究,造成此速度差異的原因主要有以下4 點:

(1)裝配誤差。由于該裝置整體尺寸較小,要求的加工精度較高。零件加工時1 mm 的加工誤差對該裝置性能影響都較為巨大;采用人工裝配,由于手感(如松緊、平齊、跳動、振動、隔距等)和目測(如水平、平直、平行、相切等)靠人體感官操作時會產生裝配誤差,影響裝置性能。

(2)摩擦誤差。利用ADAMS 軟件仿真時,雖可以設置摩擦系數使其接近實際,但在實際試驗中,由于加工和裝配誤差的存在摩擦分布并不均勻。但該裝置尺寸和精度要求較高,且在運動學仿真時為提高仿真效率,將該裝置中的一些非必要、對結果無影響的裝置進行了相應簡化,因此實際摩擦與仿真摩擦不同也是導致共速時間不一致的主要原因之一。

(3)儀表儀器誤差。該速度記錄儀原理是將測速傳感器輸出的信號轉換為計算機可讀取和處理的信號。實際中該裝置摩擦片向內運動僅不到1 s,因此對儀器儀表的測量精度要求較高。測速傳感器測量物體為聯軸器連接的轉軸和轉軸帶動的齒輪,此過程有一部分傳動效率損失,影響儀表的測量。

(4)軟件誤差。利用MATLAB 根據數據求擬合關系式時,由于數據量不夠龐大,選擇擬合類型只能盡可能接近,不能完全一致,導致出現殘差。

5 結論

針對現有的手持式工業光纖內窺鏡存在著手推操縱桿所需推力較大、手指易疲勞的問題,提出電機助力系統結構,并對其關鍵零部件——抱緊裝置進行分析研究,得到以下結論:

(1)將抱緊裝置的三維模型簡化導入ADAMS軟件進行運動學仿真分析,證明該裝置在運動中平穩可靠。通過分析,調整電機參數可使該裝置效率更高。由運動學仿真結果可知,當摩擦片斜面角度為20 °、助力軸套轉速為41 (°)/s 時助力性能最優。

(2)搭建電機助力系統樣機平臺,利用激光測速傳感器和旋轉編碼器共同測速,調整不同電機轉速進行試驗,結果表明,當電機轉速為52.5 (°)/s、助力軸套轉速為39 (°)/s 時電機助力性能最優。

(3)試驗與仿真結果的誤差為4.9%,在合理范圍內,主要是由于裝配誤差、摩擦誤差、儀器儀表誤差和軟件誤差4 個方面導致的。本裝置既達到了省力的效果,又避免因電機操作無法感受到阻力導致內窺鏡損壞的不足。