氣相法制備異氰酸酯類高分子鍍層的實驗設計與結果分析

*王洪龍

(聯化科技(德州)有限公司 山東 253000)

引言

制備高分子薄膜的過程中易出現疏水防護薄膜穩定性和耐久性不足以及氣體阻隔薄膜兼容性差和固有滲透性過高的問題,在此背景下,促使薄膜制備向耐久化、穩定化、功能最大化的方向發展。而氣相法是一種區別于傳統CVD方法的新型高分子薄膜制備技術,此項技術在應用中具備過程可控、條件溫和的特點,將化學氣相沉積技術與液相自由基聚合反應機理相結合,使得在基材原位上合并自由基聚合體,形成高分子薄膜結構。

甲基丙烯酸異氰基乙酯(IEM)是一種雙官能團活性單體,由異氰酸酯基和乙烯基聚合而成,具備交聯能力,能夠實現化學接枝、改性和交聯。但在氣相中保存此種高反應性化學物的難度較大,文章所提出的氣相法為引發式化學氣相沉積方法,通過將甲基丙烯酸異氰基乙酯與4-氨基苯乙烯(AS)借助此種方法可共聚成外觀呈現透明狀的阻隔鍍層,并擁有柔性和低氣體滲透性的特性。

1.實驗設計

(1)原材料、設備及試劑

本實驗中所使用的原材料及試劑為硅片、聚碳酸酯薄膜、聚苯乙烯薄膜、二丙烯酸乙二醇酯、二乙烯基苯、4-氨基苯乙烯、甲基丙烯酸異氰基乙酯和叔丁基過氧化氫,規格和級別分別為P/100 400μm、12.5μm、50μm、90%、80%、97%、97%、98%。所使用的實驗設備為Nova NanoSEM 450超高分辨率掃描電子顯微鏡、XPF-500C偏光顯微鏡、DZF-6020真空干燥箱、G200納米壓痕儀、VAC-V2壓差法氣體滲透儀、Dimension 3100原子力顯微鏡、PROTEG460傅里葉變換紅外、Axis Utltradld X-射線光電子能譜、TU-1950紫外可見分光光度計[1]。

(2)阻隔鍍層設計

經研究,因空間位阻影響,所設計的阻隔鍍層結構以剛性分子和大體積分析交聯共聚而成,此種結構下將出現低效率空間填充和大空腔結構形式。說明以柔韌分子和長分子聚合將生成低抗滲透性的結構,均不符合兼顧柔性和剛性特點的制備目標[2]。因此,本文將柔性長鏈分子與大體積剛性分子共聚,在氣相法的作用下,形成兼顧透氣性和有效堆積特點的阻隔鍍層[3]。

(3)制備與結構調控

圓柱反應腔中裝填兩種單體反應物,通過調控反應物的進料比例調整共聚物結構。引發劑為TBP,將其與反應物分別置于溫度為30℃、60℃和65℃的環境下進行蒸發。調節氣體流量的工具為針閥,加熱源為鎳合金熱絲。在將熱絲加熱至200℃后,因水循環系統作用,可維持膠室壓力和基板溫度。本實驗中,壓力穩定在300mTorr,溫度處于48℃左右。制備過程中檢測鍍層厚度的儀器為633nm He-Ne激光的干涉儀,可確定鍍膜的具體厚度[4]。納米壓痕測試的實驗厚度為1μm,其余測試的實驗厚度為200nm。

2.制備效果測試

(1)表征測試

測試的項目如下:

①可見光范圍內的透光率(紫外可見分光光度計測得);

②表面粗糙度(原子力顯微鏡測得);

③測定鍍層表面化學元素組成(X-射線光電子能譜儀測得);

④分析聚合物鍍層成分,測定共聚物中兩種組分的含量比(傅里葉紅外光譜儀測得);

⑤測定聚合物鍍層截面厚度(超高分辨率掃描電子顯微鏡測得)。

(2)柔性折痕測試

測試中將樣品按照彎曲半徑為1.5mm、彎曲角度為180°彎折方式進行柔韌性測試,每次彎折后需回歸0°位置。數次彎折后,使用顯微鏡觀察折痕,確定樣品柔韌性。

(3)納米壓痕測試

測試中選取6個不同位置,分別進行加載操作。將樣品某個位置作為納米壓痕儀壓頭尖端加壓的作用點,施加外載荷,當達到0.5mN后,卸載。形成樣品由對其加載到卸載過程的載荷-位移曲線,通過測定曲線參數,求出模量和硬度。

(4)氣體滲透壓測試

利用氣體滲透儀測定氣體滲透性,在上下測試腔間固定已制備鍍有阻隔鍍層的高分子薄膜PS,排空設備內空氣,將測試氣體通入上腔室中,維持恒定壓差。表示氣體透過膜難易程度的滲透系數計算公式為:

其中,?為穩定狀態下的低壓腔室內壓強與時間函數的斜率;ΔP為上下兩側膜壓差;T為測試溫度,℃;R為常數;A為測試膜面積,cm2;L為膜厚度,mm;Vd為下腔室體積,cm3/cm2·s;P為滲透系數,Barrer(1Barrer=10-10cm3·cm-2·s-1·cmHg-1)。

鑒于鍍層和聚合物基底共同組成測試樣品,計算阻隔鍍層氣體滲透性的公式為:

其中,PC為鍍層的滲透性;PS為基底的滲透性;L為樣品總厚度,mm;Lc為鍍層厚度,mm;Ls為基底厚度,mm;P為復合結構的總表觀滲透性[5]。

3.制備結果及討論

(1)外觀

首先,在厚度方面,利用氣相法制備的共聚物鍍層,在剛性基底和柔性基底上的厚度存在差異。在剛性基底(硅片)上所形成的鍍層厚度為(199±4)nm,在柔性基底上的鍍層厚度超出這一數值,這就從側面說明氣相法有著良好的鍍層厚度控制性能。

其次,在透明度方面,利用氣相法制備的共聚物鍍層的粗糙度最低為0.9nm,且折射率達到99%,具備極佳的透明度。而表面粗糙度越大,薄膜透光性越弱。同時,利用紫外可見光譜分析在可見光范圍內的透光率,整體數值穩定在99%左右,說明制備的鍍層符合透明度要求。

(2)鍍層成分分析

為驗證鍍層的成分,繪制FTIR光譜圖,具體見圖1(a)。通過讀圖發現,吸收峰出現于1735cm-1和2275cm-1處,其中,2275cm-1為異氰酸酯基(-N=C=O)不對稱伸縮振動產生,1735cm-1為IEM中(-C=O)酯鍵中因伸縮振動產生,說明沉積后完美保留異氰酸酯基團。圖中并未出現C=C雙鍵伸縮振動產生的吸收峰,說明斷鍵聚合的反應發生在乙烯基上,并且反應十分完全[6]。

圖1 (a)pIEM-AS聚合物鍍層的FTIR光譜圖;(b)pIEM-AS不同組分比共和物鍍層退火前后的FTIR光譜圖

實驗中,所制備的鍍層按照4-氨基苯乙烯和甲基丙烯酸異氰基乙酯的不同組分比制成,結合(a)中苯環和氨基的伸縮振動吸收峰可以看出,AS和IEM的特征峰均存在于三種樣品中,如此表明成功合成pIEM-AS聚合物。

基于自交聯反應原理,實驗中利用調節反應單體流量的方式控制反應程度,得到的pIEM-AS1、pIEM-AS2、pIEM-AS3鍍膜聚合物。通過對比所形成的光譜圖,發現自pIEM-AS1至pIEM-AS3,AS和IEM的含量表現出不同特點。分別為逐漸增加和逐漸減少,且AS的變化趨勢與進料比例呈現正相關關系。與此同時,在1550cm-1處,pIEM-AS2具有最大峰面積,說明在此處得到最大交聯密度和脲基含量[7]。定量計算共聚物鍍層實際組分比的過程如下:

計算pIEM-AS中IEM的摩爾濃度所利用的公式為:

其中,A(c=o,IEM)為pIEM-AS鍍層中來自IEM單元的C=O伸縮振動吸收峰面積,cm-1;為pIEM鍍層中來自IEM單元的C=O伸縮振動吸收峰面積,cm-1;cIEM*為pIEM鍍層中IEM單元的摩爾濃度,mol/mL。

計算pIEM-AS中AS的摩爾濃度所利用的公式為:

其中,A(c=br,AS)為pIEM-AS鍍層中來自AS單元的C=C伸縮振動吸收峰面積,cm-1;為pAS鍍層中來自AS單元的C=C伸縮振動吸收峰面積,cm-1;cAS*為pAS鍍層中AS單元的摩爾濃度,mol/mL。

假定PpIEM=PpAS,鍍層厚度為200nm,能夠得到:

其中,nIEM為pIEM-AS鍍層中AS的實際含量,%;nAS為pIEM-AS鍍層中IEM的實際含量,%;為pAS中IEM與AS重復單元分子量;MIEM*為pIEM中IEM與AS重復單元分子量。

(3)氣體阻隔性水平

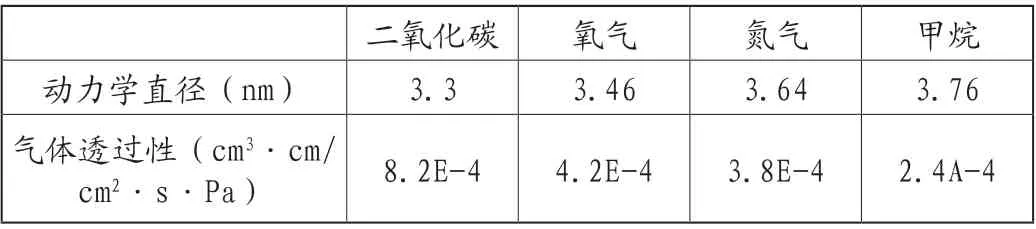

將所形成的鍍層應用于不同氣體阻隔試驗中,得到表2所示結果。可以看出,材料滲透性隨著氣體動力學直徑減小而增大,但整體滲透性較低,說明具備良好的阻隔作用。

表2 不同氣體在pIEM-AS鍍層中的滲透性表現

(4)柔韌性水平

經折疊,發現在折疊200次后pEGDA鍍層和pDVB鍍層均出現明顯折痕,但pIEM-AS鍍層并未出現明顯折痕,說明pIEM-AS鍍層具備良好的耐皺性和柔韌性。

4.結束語

綜上所述,文章就氣相法應用于pIEM-AS鍍層制備中的相關問題展開分析,經實驗和性能測試發現所制備的pIEM-AS鍍層中兩種單體發生自交聯和共聚反應,所生成的鍍層具備柔韌、透明和超低滲透性的特點,能夠應用于金屬防腐等多個領域。