快速液動網絡仿水母軟體機器人的結構優化

于 添,吳校生

(上海交通大學 微米/納米加工技術國家級重點實驗室,上海 200240)

0 引言

水母的分布范圍和深度廣,存在于在熱帶、亞熱帶、淺水區、深水區、淡水區等多種水域環境,具有很高的環境適應性。水母在運動時,利用體內噴水反射前進,在較低運動能耗下,可以實現快速漂浮,具備高效、靈活的運動機制。仿水母機器人擁有廣泛的應用前景[1],如:水下攝影、水質檢測、探測避障、軍事偵察、藥物運輸等。

早期的仿水母軟體機器人主要以剛性材料為主,如美國弗吉尼亞大學的MARUT等研制的Cyro仿水母機器人[2],Cyro有8個電驅動的剛性機械臂,在機械臂外部包裹人工中胚層以增強整體機構的推進力。近年來,針對仿水母機器人的研究主要以軟體結構為主。此類機器人以柔性較大的材料作為主體,具有更大的自由度及更高的靈活性。如何驅動軟體材料來實現運動的傳遞是軟體機器人研究的核心內容之一[3]。由于功能材料的多樣性,驅動方式也各有不同。德國馬克思·普朗克智能系統研究所ZIYU REN等使用磁性復合彈性體設計了一種微型水母,大小僅幾毫米,可以在不同磁場下可以實現推動、捕食、物體操縱等功能[4]。福州大學尹超等采用水凝膠–聚(N–異丙基丙烯酰胺)/碳納米管(PNIPAM/CNTs)研發了一種可見光驅動的微型水母(直徑約2 cm),他們通過調整光照焦點位置來控制機器人的運動方向[5]。美國弗吉利亞理工學院的JOSEPH NAJEM等利用離子交換膜金屬復合材料(IPMC)作為驅動器制作出一種仿生水母[6],通過直接加載電壓使其發生彎曲形變以達到噴射推進的效果。哈佛大學WHITESIDES研究團隊制作了一款多驅動器的軟體機器人,該機器人僅使用5個驅動器及一個簡單的氣動閥門系統,即可在低壓(< 10 psi)下運行[7]。該團隊基于此結構進一步提出了快速流動網格結構[8](Fast Pneumatic Network,FPN),并將前一種驅動器命名為慢速流動網格結構(Slow Pneumatic Network,SPN)。此類驅動器的腔室由一條中空的通道相連接,當驅動器發生膨脹時,驅動器向約束側彎曲。FPN結構相較于SPN結構,每個腔室都是完全獨立的,除通道與約束側相連外,沒有其它約束。這種設計使得彎曲效果更加明顯。

當前,針對仿水母軟體機器人的研究主要圍繞2個方面:一類是通過外驅動來實現機器人的運動控制,即采用機器人體外引入的能量源來激發機體的運動,典型驅動方式有電磁驅動[4]和光驅動[5]。體外驅動機器人具備體積較小,運動靈活等特點,但它依賴于外圍環境中的磁場、光源,難以獨立運行。另一類是采用機器人體內外流體(氣體或液體)交互來實現機體的運動,如FPN結構驅動機器人[8]。此類機器人體積相對較大,通過泵結構與環境交互增壓實現偏轉彎曲,但需與外環境的連通,抗壓能力、靈活性和穩定性相對較差。

本文提出了一種全封閉的仿水母軟體機器人結構模型。該機器人采用快速流動網絡(FPN)構建驅動結構,采用電推桿推動密封液體來實現仿水母軟體機器人外傘擺動。該結構具備全封閉的網絡結構,無需與外界環境進行介質交互,密封結構具有更強的抗壓能力和穩定性。相比于泵結構,電推桿更能滿足獨立驅動需求。通過集成控制電路和電源模塊,可以實現機器人的自主控制。該機器人具有緊湊的系統結構。

本文內容包括:仿水母軟體機器人結構設計及工作原理介紹,軟體機器人動力學分析,結構參數優化設計,機器人的制造以及驅動裝置構建,系統集成及性能測試。

1 仿水母軟體機器人的結構

仿水母軟體機器人的總體設計如圖1所示。圖1為仿水母軟體機器人模型,其中圖1(a)為空間視角圖,圖1(b)為其剖面圖。總體結構包括:外傘、活塞及活塞腔室、電動推桿、控制電路以及電源,共5個部分。

圖1 仿水母軟體機器人的總體結構Fig.1 General structure of soft jellyfish-like robot

外傘采用超彈性材料制作,是仿水母軟體機器人的主體,它由8個驅動器在圓周方向上軸對稱等距分布構成。每個驅動器上分布有多個腔室等距排列,并通過內部的腔室通道連通起來。中心通道將8個驅動器連通在一起,并通過底面通道與活塞腔室相連。

仿水母軟體機器人工作時,電推桿帶動活塞的上下運動以控制活塞腔室內的空間大小。電推桿為仿水母軟體機器人的驅動部件,為仿水母軟體機器人提供驅動能力。控制電路模塊設置電推桿的運動方向與運動速度。純超彈性材料結構剛度較小,在重力作用下外傘結構難以獨立支撐,為了增強外傘的支撐剛度,在外傘底部嵌入彈簧鋼片。該設計有利于增強系統對外界流體擾動的抗干擾能力。

2 軟體驅動器結構設計與優化

仿水母軟體機器人外傘采用超彈性材料制作。為優化模型的結構參數,需要引入超彈性材料的本構模型。超彈性本構模型主要分為基于連續介質唯象理論的本構模型和基于分子鏈網絡的本構模型2種[9],其中連續介質唯象理論是通過建立材料的應變能密度函數表達式來描述材料性質。假定為各向同性且不可拉伸的超彈性材料,應變能密度函數可以表示為

其中:

式中:W為應變能密度;1I,I2,I3為Chausy-Green變形張量的不變量;1λ,2λ,3λ分別為軸向、徑向、周向的伸長比[10]。

研究表明,Yeoh模型可以較好地模擬材料在大應變時的特性[11]。Yeoh模型的表達式為

式中,C10,C20,C30為材料參數,可通過單軸拉伸試驗數據擬合獲得。

Yeoh模型具有形式簡單、精確度高的優點,本研究選擇Yeoh模型完成COMSOL的仿真工作。

超彈性材料采用Ecoflex 00-30[12],材料參數為:C10=1.0×10-1MPa ;C20=1.2×10-2MPa ;C30=4.96×10-5MPa 。

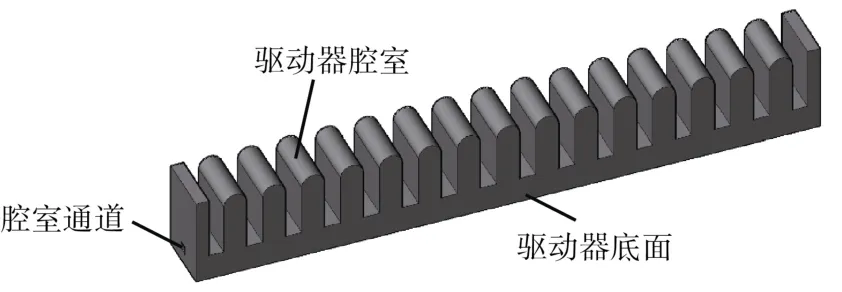

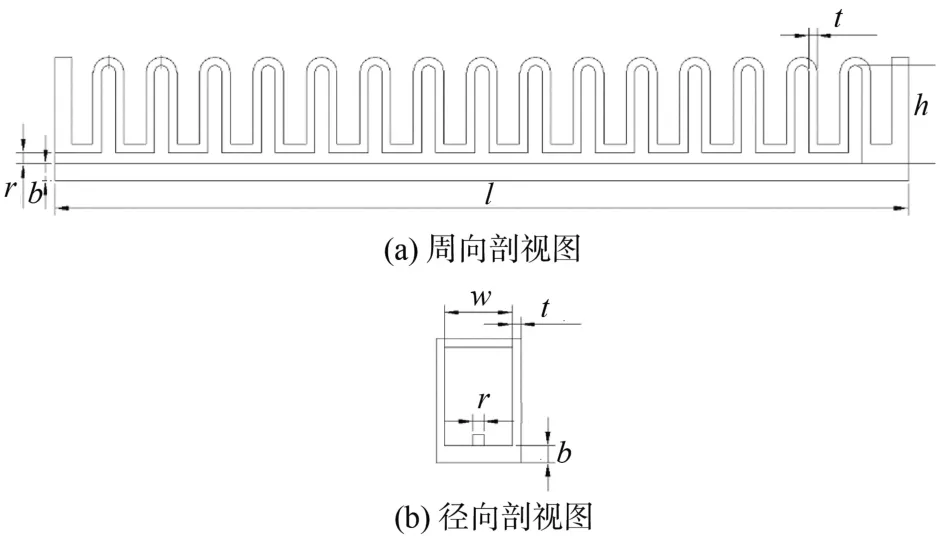

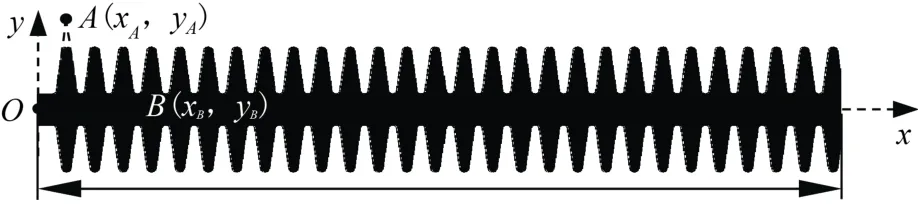

為簡化研究模型,先對軟體驅動器進行分析,本研究選用FPN結構來構建軟體驅動器。如圖2所示,驅動器由多個相同的獨立腔室在同一水平方向上等距線性排列,通過腔室通道將各腔室連通起來,底部作為限制層。在仿真過程中,對驅動器左側平面進行全約束。圖3給出了驅動器的結構參數,其中圖3(a)為周向剖視圖,圖3(b)為徑向剖視圖。驅動器包含以下結構參數:腔室寬度w、腔室高度h、腔室壁厚t、腔室數量n、驅動器底面厚度b、驅動器長度l,通道寬度r。在加壓過程中會在限制層側發生形變,隨著驅動器內部壓強的逐漸增大,彎曲的弧度也會隨之增大。

圖2 軟體驅動器外觀結構Fig.2 Structure of a soft actuator

圖3 軟體驅動器結構參數Fig.3 Structural parameters of a soft actuator

圖中:腔室寬度w、腔室高度h、腔室壁厚t、腔室數量n、驅動器底面厚度b、驅動器長度l均會影響驅動器的偏轉角度。為了獲得最大偏轉角的軟體驅動器尺寸參數,將采用控制變量法,對不同參數進行有限元分析。

2.1 驅動器尺寸參數優化設計

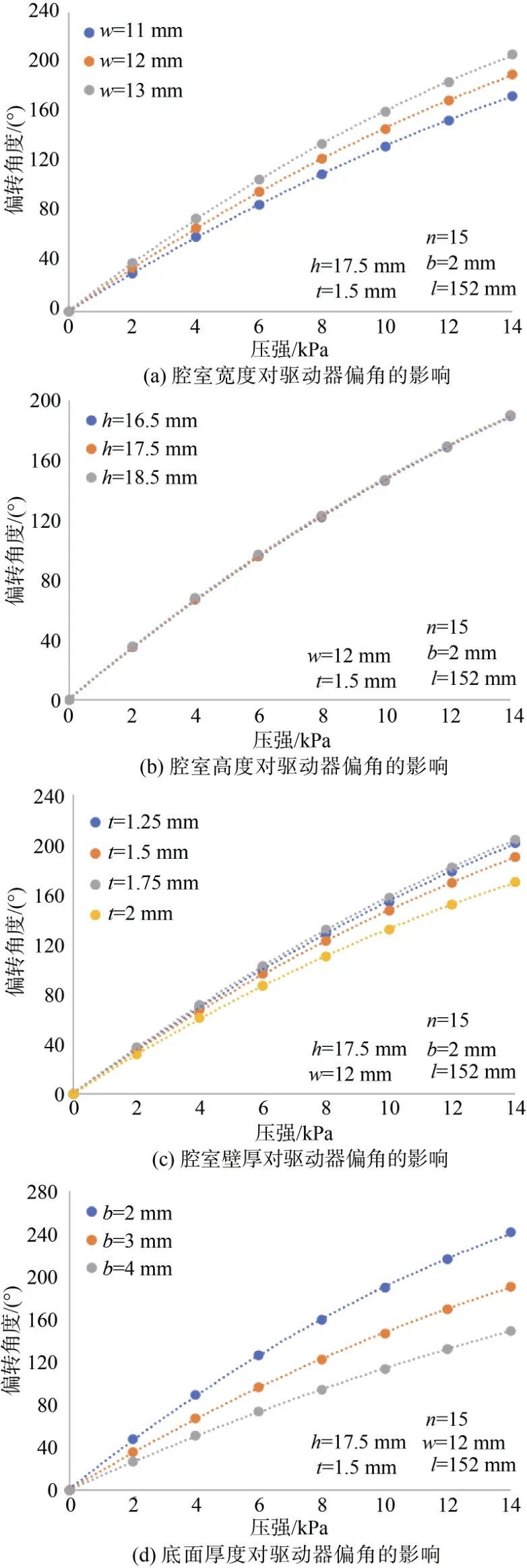

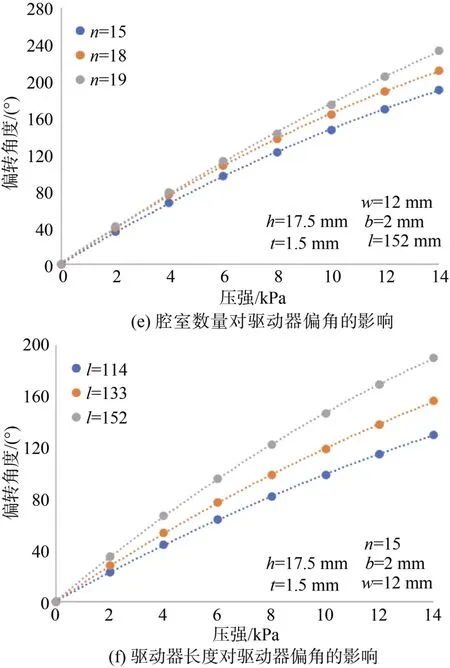

如圖4所示,采用控制變量法對腔室寬度w、腔室高度h、腔室壁厚t、腔室數量n、驅動器底面厚度b、驅動器長度l分別進行有限元分析,研究不同參數下偏轉角度隨壓強增大時的變化規律。

圖4 驅動器尺寸參數對驅動器偏轉角度的影響Fig.4 Influence of size parameters on actuator deflection angle

圖4(a)給出了腔室寬度w對驅動器偏角的影響規律,結果表明,較大的w有利于增大偏轉角度。圖4(b)給出了腔室高度h對驅動器偏角的影響規律,結果表明,h的變化對驅動器偏角基本無影響。圖4(c)給出了腔室壁厚t對驅動器偏角影響規律,結果表明,t從2 mm降至1.25 mm的過程中,偏轉角先變大后減小,在t=1.75 mm時可獲得最大的偏轉。這是由于在仿真過程中固定了腔室間的間距,t變大導致腔室之間的間隙變小,當t=1.75 mm時相鄰腔室在膨脹過程中接觸在一起,使得偏轉角增大。圖4(d)給出了驅動器底面厚度b對驅動器偏角的影響規律,b越小有利于提高偏轉角。b值不能太小,它會影響驅動器的整體剛度和強度。圖4(e)給出了腔室數量n,即驅動器間間距對驅動器偏角的影響規律,腔室越多,驅動器自由度越大,相同壓強下的驅動器偏角越大。圖4(f)給出了驅動器長度l對驅動器偏角的影響規律,l越大驅動器偏角越大。

從圖4中不難發現,腔室寬度w,驅動器底面厚度b,驅動器長度l,腔室數量n對驅動器偏角的影響相對較大。仿水母軟體機器人的優化設計就是要在給定的外形尺寸約束下尋找最優的尺寸組合,以獲得最大的驅動器偏轉角。

2.2 仿水母軟體機器人外傘有限元分析

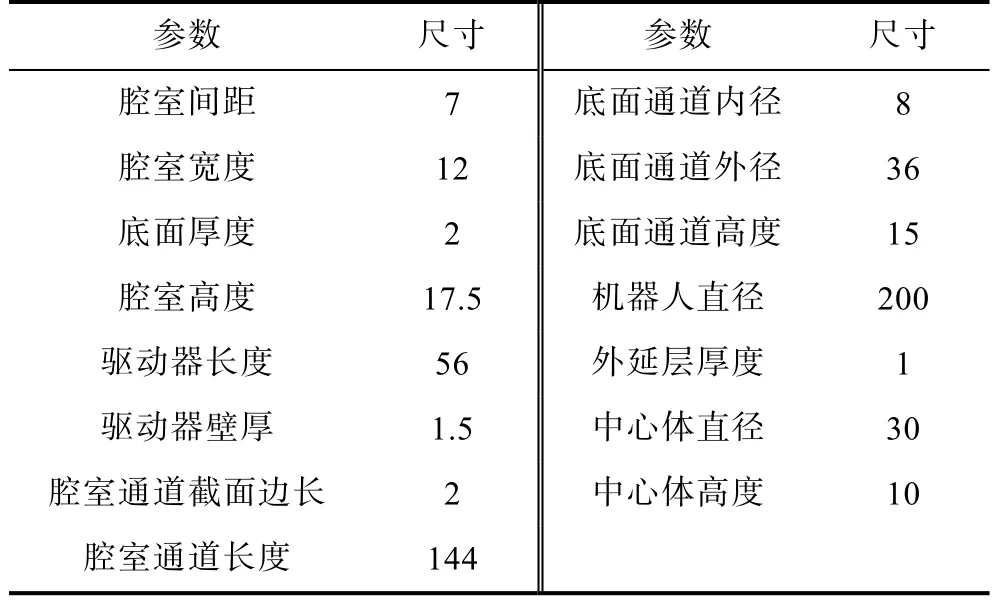

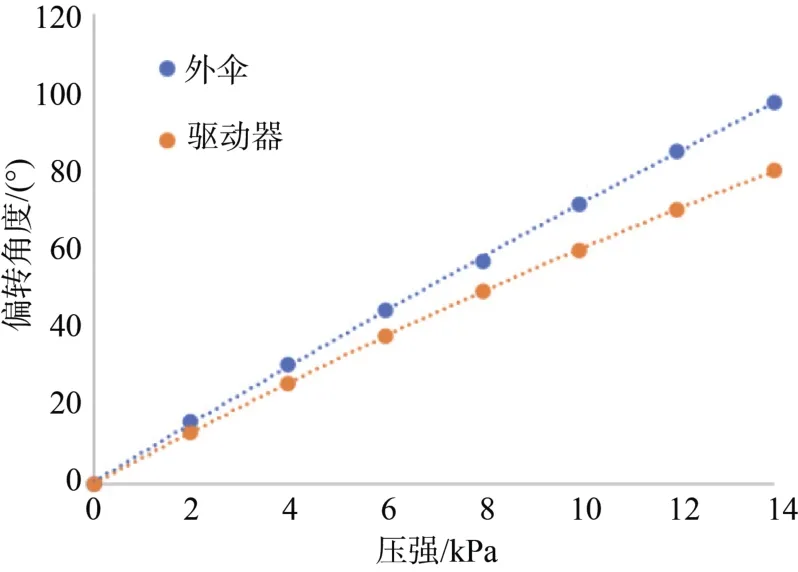

表1為仿水母軟體機器人外傘的尺寸參數,各參數是依據上述驅動器分析結果來選擇的最佳組合。如圖5所示,仿水母軟體機器人外傘由8個驅動器在圓周方向上軸對稱等距分布構成,中心通道將8個驅動器連通在一起。為增大驅動器與水之間的相互作用力,在驅動器底部增加一外延層,外延層的寬度比驅動器底部尺寸大。對相鄰驅動器外延層之間進行裁剪,以減小應力集中以及驅動器彎曲變形剛度。圖5(a)為外傘的頂部視圖,圖5(b)為外傘的底部視圖。

表1 仿水母軟體機器人外傘的設計參數Table 1 Design parameters for the outer umbrella mm

圖5 仿水母軟體機器人外傘模型Fig.5 Model of the outer umbrella

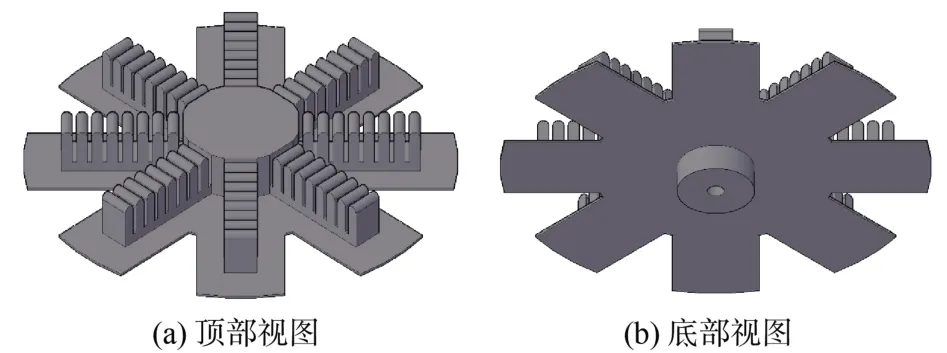

在驅動器底部增加外延層以后增大了驅動器的偏轉剛度,為了研究外延層對整體結構的影響規律,我們對比了驅動器與外傘在不同壓強下的偏轉角度,如圖6所示。分析中采用的外延層厚度為1 mm,增加外延層以后,外傘的偏轉角確實比驅動器偏轉角要小,但影響不大。

圖6 外傘和驅動器偏角隨壓強變化曲線Fig.6 Deflection angles of outer umbrella and actuator at different pressures

2.3 彈簧鋼片的有限元分析

由純超彈性材料構建的外傘結構剛度很小,在重力作用下難以形成對整體的支撐。為了提高結構的支撐剛度,我們在驅動器底部內嵌了彈簧鋼片。增加彈簧鋼片雖然能夠提高結構的支撐剛度,但對外傘的偏轉角也會有影響,因此選擇合適的彈簧鋼片厚度和形狀很重要。為了增大外傘的支撐剛度,同時還盡量減小驅動力對外傘擺動的影響,我們將彈簧鋼片外形設計成鋸齒狀。設計中將彈簧鋼片的厚度限定為0.2 mm。鋸齒形彈簧鋼片外形如圖7所示,長度d為56.5 mm。以O為原點構建平面坐標系,A為鋸齒的外角點,其坐標為(xA,yA),B為鋸齒的內角點,其坐標為(xB,yB)。限定A、B間的水平距離(xB–xA)為1 mm,A和B點處的倒角半徑為0.3 mm。

圖7 彈簧鋼片Fig.7 Steel sheet spring

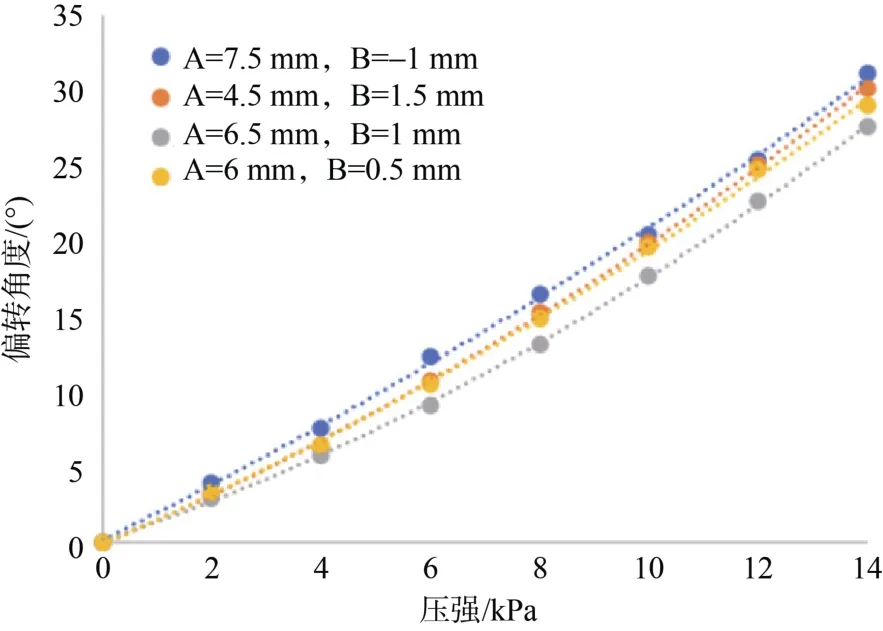

內、外角點A、B的位置決定了彈簧鋼片的鋸齒大小以及剛度。圖8分析了在限定齒間距(xB–xA)為1 mm時,yA和yB取不同值的時候,驅動器偏轉角度的變化規律。通過與圖6的結果進行比較,可以發現彈簧鋼片的引入雖然能夠增加驅動器的剛度,但偏轉角度也發生了大幅的降低。本研究選擇yA=7.5 mm,yB= –1 mm,此參數下驅動器具有較大的偏轉能力。

圖8 內嵌不同彈簧鋼片驅動器偏角隨壓強變化曲線Fig.8 Deflection angles of actuators with different steel sheet springs at different pressures

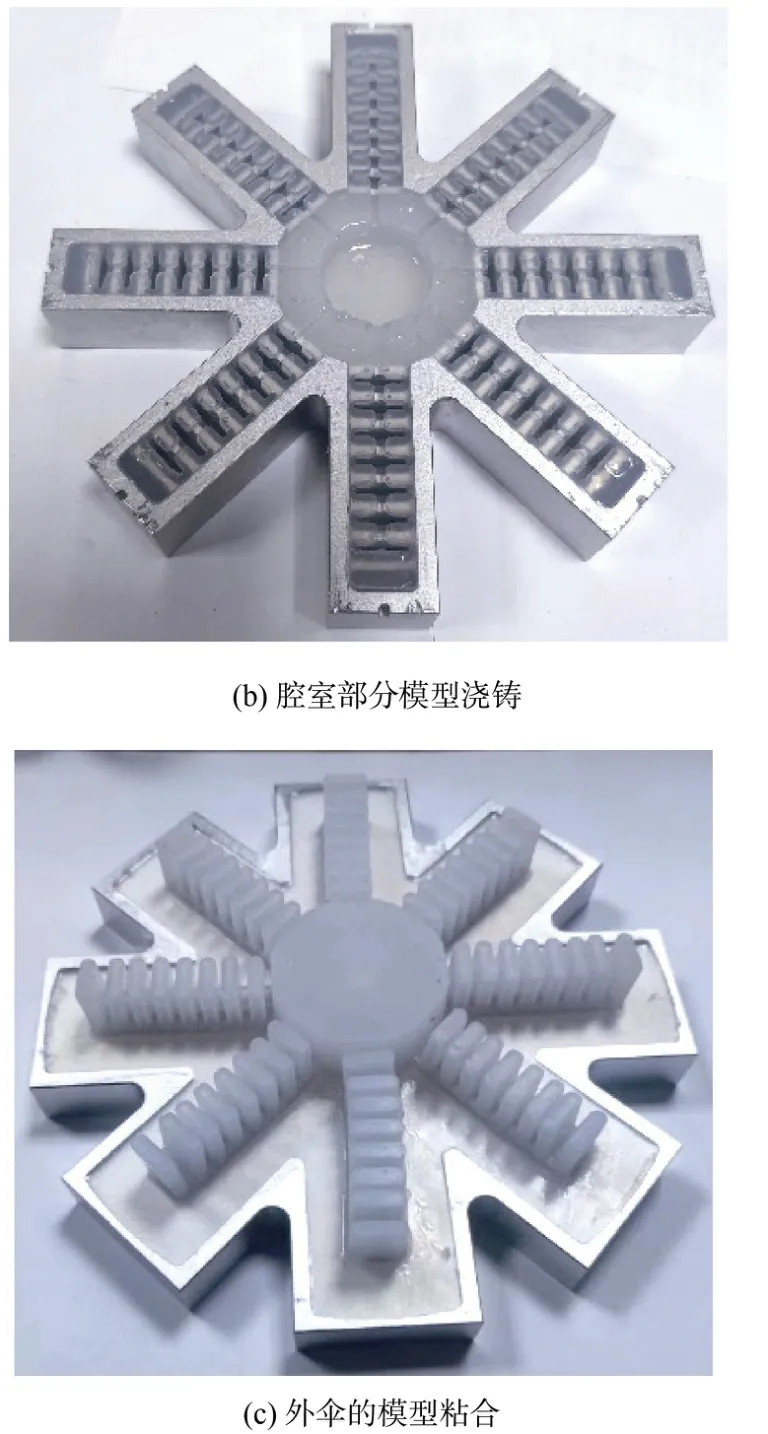

3 仿水母軟體機器人外傘的加工

仿水母軟體機器人外傘的加工采用金屬模具進行澆筑成型。為了形成封閉的腔室結構,將外傘結構分成兩部分進行加工,分別為底部的限制層(圖9(a))和上層腔室部分(圖9(b))。圖9(a)中的限制層模型制作采用了多次澆鑄法,方便將彈簧鋼片嵌入到其內部。圖9(c)是將腔室部分和限制層模型粘合在一起的效果圖。

圖9 仿水母軟體機器人外傘的制作Fig.9 Manufacture of outer umbrella

4 仿水母軟體機器人的驅動及水下實驗結果

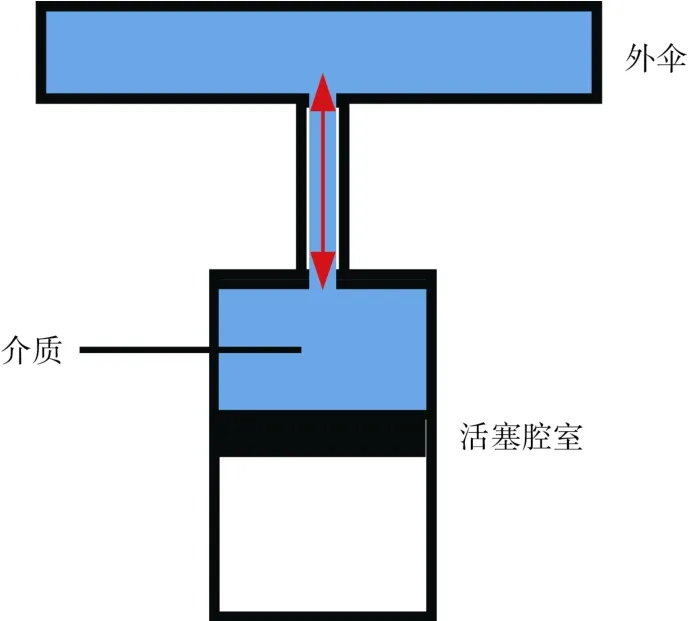

圖10是本文提出的一種全封閉的仿水母軟體機器人結構模型。該結構具備全封閉的網絡結構,無需與外界環境進行介質交互,密封結構具有更強的抗壓能力和穩定性。通過活塞的運動,可以改變仿水母軟體機器人外傘內介質的體積。本文研究的仿水母軟體機器人用于水下作業,因此介質選擇與環境介質相同的水。當外傘內水體積增大時,由于內部壓強增大會使得其膨脹產生形變來承載介質在外傘內的體積增量。

圖10 封閉腔室液動結構Fig.10 Closed chamber of hydrodynamic structure

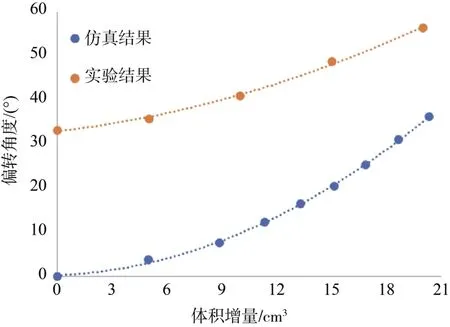

圖11給出了外傘偏轉角度隨腔室體積增大后的實驗曲線。從圖中可以發現,體積增量為0時,外傘由于在實驗中受到環境重力的影響,存在約32°的偏轉角度,當體積增量為30 mL時,偏轉角度約71°。外傘隨腔室內體積增量變化的偏轉較為明顯,具有較好的偏轉能力。

圖11 外傘在不同體積增量下的偏轉角度Fig.11 Deflection angles of outer umbrella at different volume increments

仿水母軟體機器人的自主驅動通過電推桿完成,推桿的往復運動通過改變電流方向實現,控制電路模塊設置電推桿的運動方向與運動速度。選用的可動推桿最大運動位移約為16 mm,對應活塞腔室內介質體積變化量約為26 mL。控制電路設置循環周期為10 s,即從初始狀態到推桿伸長至最大位移需4 s,保持1 s,推桿收縮至初始狀態需4 s,保持1 s。

圖12給出了外傘在推桿周期作用下的水外運動變化。在t=0–4 s階段,活塞向上推動,外傘逐漸膨脹形變,并在t=4 s時形變量達到最大并保持1 s的穩定狀態,此時外傘外緣的偏轉角度約為65°;在t=5–9 s階段,活塞向下拉動,外傘的形變量逐漸減小,并在t=9 s時恢復到初始狀態,此時外緣的偏轉角度約為32°。

圖12 外傘的水外測試周期運動Fig.12 Out-of-water testing of the periodic motion of outer umbrella

圖13為仿水母軟體機器人在負重載荷約100 g時發生的上浮運動。仿水母軟體機器人的自重約為473 g。圖13(a)為仿水母軟體機器人的初始狀態,此時推桿處于收縮狀態,即腔室內的水沒有被擠壓進入外傘內腔。當推桿運動時,如圖13(b)所示,外傘內部由于受到壓力增大發生形變,仿水母軟體機器人產生了上浮運動。

圖13 仿水母軟體機器人的負重運動Fig.13 Weight-bearing motion of the jellyfish-like robot

5 結束語

本文提出了一種仿水母軟體機器人結構。機器人采用快速流動網絡(FPN)構建驅動,采用電推桿來實現仿水母軟體機器人的外傘擺動。論文提出的仿水母軟體機器人具有全封閉結構,在機器人運動控制過程中不需要和外界進行物質交換,能實現全自主運動控制。采用有限元法對機器人的結構參數(腔室和驅動器的尺寸)進行優化設計。通過精密加工模具實現了軟體結構的制作,采用彈簧鋼片對軟體結構進行剛度加強,將各部件進行聯接,實現了模型的系統集成。實驗結果表明,機器人在負重載荷約100 g時(自重約473 g),實現上浮運動。通過對原型機的測試,實現了仿水母機器人水下自主上浮運動,驗證了本設計方案的可行性。