高礦化度礦井水“零排放”成套技術與設備

朱 峰

(兗礦能源(鄂爾多斯)有限公司,內蒙古 鄂爾多斯 017000)

1 礦井處理技術及創新性

目前我國主流的處理工藝為“預處理+生化處理+納濾+反滲透”等,礦井水工藝能有效保證出水水質較好。但現有處理工藝主要缺點有反滲透濃水很難處理,鹽份很高;也有部分采用蒸發濃縮液的方式實現濃縮液的減量化,蒸發處理后剩下的濃縮母液仍未找到很好的處理方法,結晶鹽純度較低難以資源化利用,反滲透成本高[1]。

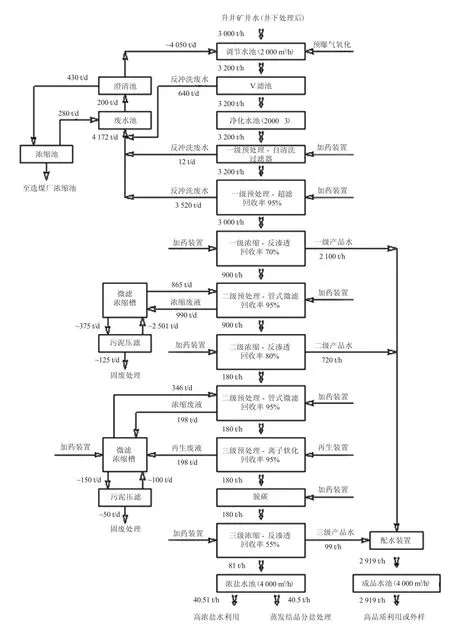

該項目技術采用“預處理+多級膜高效濃縮+多效強制蒸發結晶+分鹽”的治理工藝,進行工程化和集成化開發,通過多級膜高效濃縮,蒸發結晶、分鹽資源化實現礦井水深度處理達標,其創新點及技術先進性如下:

1)采用多級膜高效濃縮組合工藝,開發出經濟高效的膜濃縮技術及裝備,提高了膜濃縮回收率,解決了濃液減量化難題。

2)采用化學除硬,避免了結垢的問題,克服修復技術施工、運行的限制,降低運行成本。

3)采用多效強制蒸發結晶技術,多效蒸發器提高了鹽的純度,且為降低系統中雜質離子的濃縮聚集,為系統內的雜質離子設置了一個出口,使系統內的雜質離子維持在一定水平,以保證結晶鹽的品質,從而解決了結晶鹽純度較低難以資源化利用的難題。

4)形成了一套典型的礦井水深度處理工程模式。

2 主要工藝流程及指標

3 重點創新內容的實施

項目技術主要采用“預處理+多級膜濃縮處理+多效強制蒸發結晶+分鹽”的工藝流程(圖1)。其中,二級膜濃縮和三級膜濃縮通常需要協調考慮,是零排放的重點和難點,工藝路線較多,主要技術難題是經濟高效的防結垢預處理技術和高倍濃縮技術。設計出水指標見表1。

表1 設計出水水質指標

圖1 工藝流程圖

3.1 預處理技術

井下預處理沒有考慮除鐵錳,沒有過濾裝置,地面預處理目的是調節井下避峰就谷排水,去除水中鐵、錳離子,進一步去除水中懸浮物膠體等影響膜濃縮處理系統穩定運行的因素[2]。預處理采用“調節曝氣+過濾”的工藝。礦井水處理過程中的過濾形式采用V型濾池。V 型濾池不僅濾料層厚度能夠滿足要求,納污能力強,且采用氣水反沖洗,沖洗效果好,濾速高,能耗較低,占地面積小,能夠實現較高的自動化程度。

3.2 多級膜濃縮處理技術

一級濃縮處理處理技術相對成熟,采用“超濾+BW反滲透”工藝,UF 回收率可以達到95%以上,出水濁度≤1 NTU,SDI15(污染指數)≤5,為反滲透處理提供較好的進水條件。本項目二級膜濃縮前采用藥劑軟化+管式微濾(TMF)的預處理工藝,在三級膜濃縮前采用管式微濾(TMF)+離子交換+除碳工藝,二級膜濃縮采用BWRO 工藝,三級膜濃縮采用DTRO 工藝。通過膜技術處理將絕大部分污染物質截留在濃水一側,實現ρ(TDS)≤1 000 mg/L,濃縮后的濃鹽水水量占總水量的10%以下,ρ(TDS)在10 000 mg/L以上,滿足蒸發結晶的經濟性要求,并為后續蒸發結晶做好準備。

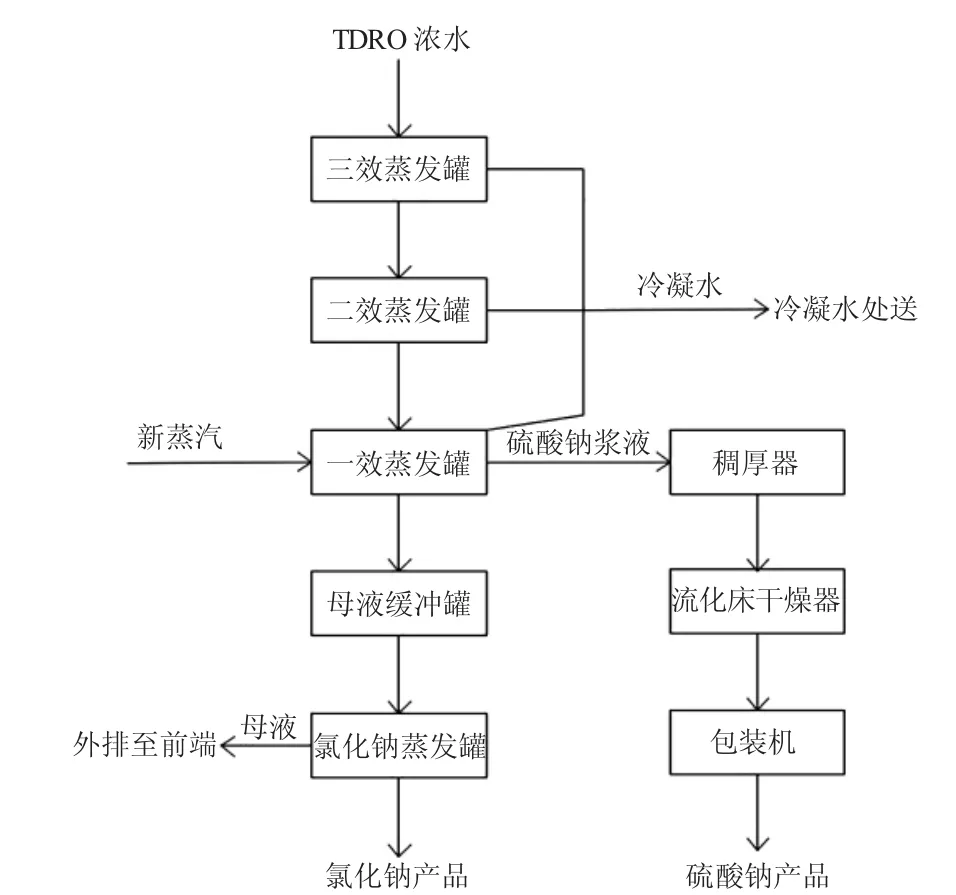

3.3 多效強制蒸發結晶技術

蒸發結晶是零排放過程中濃鹽水處理的最主要方法,也是最終方法,主要有蒸發塘(晾曬池)工藝、多效蒸發工藝(MED)和機械蒸汽再壓縮蒸發工藝(MVR)[3]。該項目采用MED 多效蒸發工藝,MED 利用蒸汽加熱物料,之后再利用物料產生的二次蒸汽加熱后一效的物料,依次循環,一般三效蒸發具有較高的性價比,同時可以分別控制各效溫度,有利于分鹽操作;運行費用方面,在蒸汽價格較低的地方MED 優勢更加明顯,電費0.8 元/(kW·h)情況下,蒸汽費70 元/t。相比較而言,工程投資較低,運行維護費用低,且運行電耗低。該工藝技術將膜濃縮產生的少量濃鹽水中的溶解性鹽類分離出來,實現固化,便于利用及最終處置,同時產生合格產品水。產品水ρ(TDS)≤1 000 mg/L,體積流量近乎等于濃鹽水的體積流量;根據具體要求,產生的固體鹽類可以是混鹽,也可以是滿足一定技術要求的工業原料鹽。

4 技術產品應用示范案例

4.1 項目簡述

某煤礦礦井水深度處理工程,建設地點在內蒙古自治區鄂爾多斯市烏審旗嘎魯圖鎮,建設時間為2019 年2 月至2019 年8 月。

該礦現有2 000 m3/h 的地面凈化處理站,主要以去除水中懸浮物為目的,出水達到《煤炭工業污染物排放標準》GB20426—2002,但因處理系統主要設備為租用環保設備廠家,且能力不能滿足今后水量增大的需求,經礦方多次論證后,準備在井下建一座預處理系統,處理能力3 000 m3/h。根據水質分析,該煤礦礦井水含鹽量3 300 mg/L 左右,因此,需要對礦井水進行深度處理。深度處理項目處理對象為井下預處理系統的出水。

設計一級濃縮采用“超濾+BW 反滲透”工藝,二級濃縮采用BW 反滲透工藝,三級濃縮采用DTRO 反滲透工藝,系統中除硬采用“藥劑軟化+管式微濾膜”工藝,濃鹽水處理采用“多效蒸發+分鹽結晶”工藝,生產Na2SO4,占地面積省,技術成熟可靠,運行穩定,處理效果好,可保證出水水質滿足《地表水環境質量標準GB 3838—2002》表1 三類水質(非湖、庫)和表2水質指標要求,同時ρ(TDS)<500 mg/L,ρ(硫酸鹽)<250 mg/L,ρ(氯化物)<250 mg/L,且系統回收率不小于96%。

4.2 項目工藝流程

礦井水提升上來后先進入調節池,調節池內設曝氣系統,氧化水中鐵錳離子,出水進入V 型濾池,過濾去除水中殘留懸浮物、膠體及鐵錳沉淀物,出水進入一級預處理系統,一級膜濃縮預處理采用自清洗過濾器和超濾工藝,進一步提高反滲透進水水質,減少污染堵塞,延長膜使用壽命,一級膜濃縮回收率70%;一級膜濃縮的濃水作為二級膜濃縮的進水,該濃水經過藥劑軟化去除鈣、鎂、硅,通過管式微濾去除鈣、鎂、硅的沉淀物,進入二級膜濃縮的反滲透單元,進一步濃縮,回收率80%;二級膜濃縮的濃水濃縮后含鹽量40 000 mg/L 左右,加藥進一步軟化去除鈣、鎂,通過管式微濾去除鈣、鎂沉淀物后進入離子交換系統,去除鋇離子及少量鈣、鎂離子,脫碳后進入三級膜濃縮,回收率55%,濃縮后濃鹽水質量濃度達100 000 mg/L以上,待蒸發結晶。三級膜濃縮產生的產品水混合后收集到產品水池,待回用。管式微濾的濃縮液、離子交換的再生廢液收集經管式微濾、化學沉淀處理后,產生的泥渣壓濾處理,上清液返回至各級濃水預處理系統,循環處理利用,產生的固廢委托有相關資質的部門處理。濾池反沖洗水經澄清處理后清水回至調節池,污泥水送至洗煤廠濃縮池處理。工藝技術框圖如圖2 所示。

圖2 預處理和膜濃縮工藝流程圖

該煤礦礦井水為Na—SO4型水質,氯化物占比質量比不足1/20,分離Na2SO4結晶鹽后,再分離NaCl并不經濟,因此少量氯化鈉與雜鹽一起結晶分離處理。

濃鹽水經上料泵并經二次汽冷凝水預熱后首先進入到三效蒸發器中,經三效蒸發器循環泵在三效加熱室和分離室中循環濃縮,部分濃縮液由轉料泵排入二效分離室中,經二效蒸發器循環泵在二效加熱室和分離室中循環,進水得到進一步濃縮,部分濃縮液由轉料泵排入一效結晶分離室中,經一效蒸發器循環泵在一效加熱室和結晶器中循環,進水最終濃縮達到過飽和結晶出硫酸鈉,關鍵是控制蒸發終點濃度在硫酸鈉的結晶區。一效蒸發的部分漿液經出料泵排入稠厚器,使一效結晶器固液處于平衡狀態。

一效結晶器設鹽腿進行淘洗,以提高鹽的純度。進入稠厚器的晶漿,再進入離心機中離心分離脫水;離心分離得到的結晶為Na2SO4結晶單鹽(含水率≤5%),硫酸鈉結晶經干燥后包裝,可以考慮作為普通玻璃、燃料、造紙等工業以及天然堿或元明粉行業的原料出售。離心母液可由母液泵送回一效蒸發結晶器。為降低系統中雜質離子的濃縮聚集,外排一部分母液去雜鹽干化系統,為系統內的雜質離子找一個出口,使系統內的雜質離子維持在一定水平,以保證結晶鹽的品質。工藝技術框圖如圖3 所示。

圖3 蒸發結晶工藝流程圖

4.3 項目效益分析

本項目的實施,可減少礦井水排放對周圍環境的污染,改善周邊居民的居住環境;每天最多可為礦區及周邊企業、農業生產提供65 000 m3以上的可利用水源,減少了地下水的取水量,保護了地區地下水資源的自然平衡,解決地區用水量日益增加和水資源越來越短缺的矛盾,提高煤礦企業的綜合效益,促進礦區的可持續發展,同時增加了50 人的就業機會,對促進社會穩定和諧發展起到積極作用。

5 實施效果

項目技術產品包含多級膜高效濃縮及多效強制蒸發結晶系統,工藝系統復雜,設備多,投資大,專業性強,技術水平高,對礦井水的深度處理具有示范作用。該項目技術產品主要應用推廣領域為礦井水深度處理,適用行業為各地區的煤礦廠等,可根據不同的進水水質,調整運行方式和參數,適用于各類礦井水。