復雜型面構件超聲檢測中機械回程誤差的修正方法

張榮繁, 倪培君, 郭智敏,2, 楊卓琳, 付康

(1.中國兵器科學研究院寧波分院 理化檢測中心, 浙江 寧波 315103; 2.西北工業大學 機電學院, 陜西 西安 710072)

0 引言

復雜型面構件在航空航天及兵器工業等領域中得到了廣泛應用,如戰斗部殼體、發動機殼體以及飛行器艙體等[1-2]。受原材料及制造工藝的影響,構件內部難免產生夾雜、細小裂紋和高密度偏析等缺陷[3-4]。如不能及時有效檢出構件內部缺陷,將直接影響武器裝備的整體性能和服役安全[5-6]。

現階段針對復雜型面構件內部缺陷無損檢測的方法中,超聲波檢測則由于其適應性強、檢測靈敏度高、缺陷定位準確、使用成本低等優點,可作為有效檢測手段[7-9]。但超聲波局限性在于其聲束指向性很強,檢測過程中需時刻保證聲束中心線與構件表面的法線重合[10]。因此在檢測復雜型面構件時,需要借助多自由度機械結構或工業機器人對超聲波探頭位姿精確控制,實現復雜型面的自動跟蹤[11-12]。本文開發了5自由度超聲檢測機構,使超聲探頭能夠對準零件外表面法線方向,聲束垂直入射工件表面,進行內部缺陷的檢測。

然而,超聲自動檢測系統機械傳動鏈中,往往由于機械間隙和游隙的存在產生回程誤差。機械間隙是由傳動副中機械的不接觸量造成,包括嚙合間隙、軸承間隙、鏈條傳動間隙和齒形帶傳動間隙等,使得機械系統某一軸從正向變成反向的初始階段產生空行程,電機轉動但其末端執行器(即探頭)并未移動,直到間隙消除為止[13-14]。并且隨著使用時間的延長,傳動系統不可避免會產生磨損,使得間隙增大。超聲自動掃描檢測過程回程誤差將使成像圖元和實際檢測的位置產生錯位,造成C掃描圖像邊緣鋸齒化,從而影響C掃描成像質量。而當檢測復雜型面構件時,多軸聯動過程中回程誤差產生耦合,將使探頭位姿無法與曲面構件各掃描點精確對應,導致檢測靈敏度降低。嚴重時對缺陷的定位、定量分析產生干擾,引起缺陷的漏檢與誤判[15]。

本文提出一種試塊邊界線掃描法,對不銹鋼平面試塊和棒材試塊分別進行單軸為主運動的C掃描成像,分析圖像中錯位鋸齒量,實現各軸回程誤差的識別與測量;通過修正后的運動學方程,生成新的掃描點位關節變量,實現掃描路徑修正,以提高缺陷的超聲檢測精度和可靠性。

1 超聲自動檢測方案

1.1 檢測方法

復雜型面構件超聲檢測系統如圖1所示,由5自由度機械運動平臺、超聲波探頭、脈沖發射接收器、數據采集卡、水槽、基座、水循環系統及配套線纜組成。圖1中,運動平臺由x軸、y軸、z軸3個平移關節和A、B2個轉動關節的5自由度組成。該機構可以看作一臺由多個連桿和關節組成具有空間運動能力的檢測機器人,完成掃描路徑和探頭位姿的運動控制。

圖1 復雜型面構件超聲自動檢測系統

對多關節超聲檢測機器人進行運動學分析,是實現對復雜型面構件進行超聲檢測的基礎,利用其正解,可以將工件描述從關節空間轉換為操作空間,也即能求得未知曲面模型工件的CAD數字模型;利用運動學逆解,可以將工件描述從操作空間轉換為關節空間,也即將曲面模型的離散點轉換為對應各個關節的掃查點位,實現對各個關節的運動控制[16]。

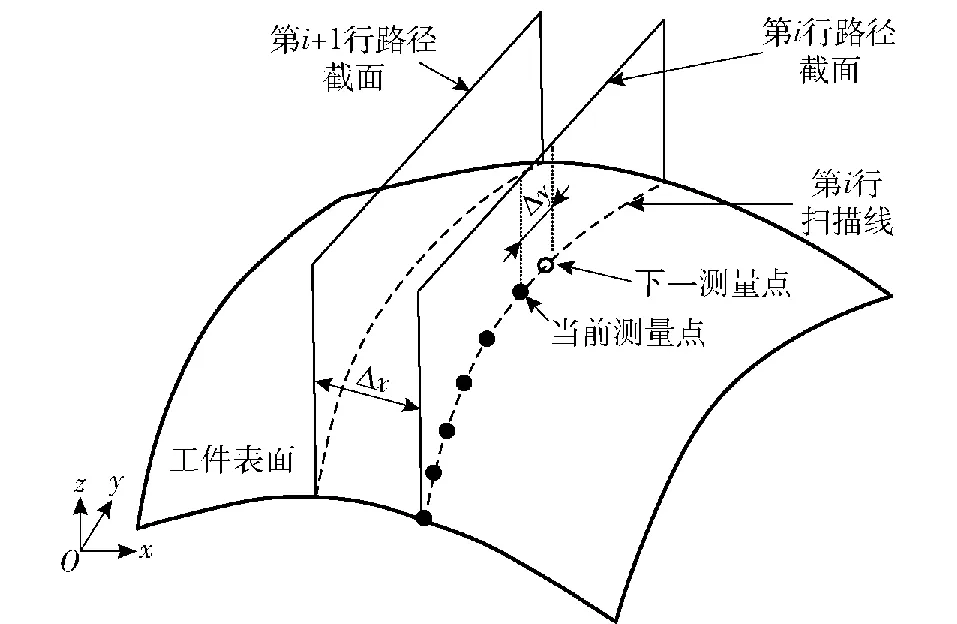

復雜型面構件超聲掃描檢測的具體工作流程為:采用傳統的曲面-曲線-點集-檢測點集策略對工件進行遞歸分解,如圖2所示在曲面特征線上人工規劃若干檢測點,圖中Δx、Δy表示相鄰掃描點在x軸、y軸方向的間距;根據初始規劃中當前檢測點的位置,利用運動學方程逆解得到機械系統各關節變量,驅動運動機構使探頭聲束照射到當前檢測點領域,并保證聲束對正;采集該檢測點的超聲A波信號,并讀取此時的水聲程和關節變量,通過正解換算成該檢測點的三維坐標值并保存[17]。由此完成了1個點的檢測,利用同樣的方法進行下一個點的檢測,最終完成整個復雜型面構件掃描點位的檢測。

圖2 超聲檢測中檢測點布置示意圖

1.2 回程誤差對掃描成像的影響

分析超聲C掃描圖像鋸齒現象產生的原因。由于傳動系統的回程誤差將影響到多軸機械系統對探頭位姿的定位精度,并且引起成像圖元和實際測試的工件位置不重合,造成掃描圖像邊緣鋸齒化。如圖3所示,當探頭以x軸為主運動進行平面弓字形掃描時,探頭首先從左至右移動到圖元(0,7),第2行開始由于x軸存在回程誤差,導致圖元(1,5)實際采集到的仍是前一個掃描點位(1,6)處的信號,從而導致被檢工件的C掃描圖像中產生行與行之間產生錯位。

圖3 C掃描圖像鋸齒錯位示意圖

2 機械回程誤差識別與修正方法

2.1 回程誤差識別

以x軸為例分析平移關節回程誤差δx的識別方法:將平面試塊水平放置在檢測平臺,試塊的長、寬分別對齊于機械系統的x軸、y軸,采用水浸式聚焦探頭對試塊邊界在Oxy平面進行弓字形掃描,調整水聲程使超聲波聲束聚焦在試塊表面,如圖4所示。采樣步距均為α,C掃描圖像的像素圖元邊長即為掃描步距α。各圖元的顏色通過調色板與超聲特征值建立映射關系,得到一副由i0×j0個圖元組成的超聲C掃描圖像。

圖4 平面試塊邊界掃描示意圖

為求出掃描圖像中試塊邊界的錯位鋸齒量,對C掃描圖像二位數組的每一列信號幅值求差分,得第j列差分:

(1)

再求其平方和,得

(2)

C掃描圖像二維數組的每一列ηj統計值,即可表示該列圖元的錯位能量值,ηj越大則錯位越嚴重。將C掃描圖像二維數組的偶數行分別向右移動若干圖元,分別比較錯位能量值ηmax,此時最小ηmax所對應的移動量λ即為圖元錯位量,則x軸的回程誤差值為

δx=λα

(3)

同理,利用Oxy平面沿y軸的弓字形掃描圖像可以得到回程誤差δy,Oxz平面沿z軸的弓字形掃描圖像可以得到回程誤差δz。

以A軸為例分析轉動關節回程誤差角δΔ的識別。可將標準棒材試塊沿y軸水平置于檢測平臺,采用聚焦探頭對試塊進行單擺掃描成像。掃描主運動為繞A軸單擺運動,輔運動沿y軸步進,如圖5所示。調整水聲程l(探頭晶片中心與工件表面的距離)使探頭在鉛垂位置時,聲束聚焦在試塊表面,此時表面回波信號最強,當探頭向左右兩側轉動β1時表面回波信號逐漸衰減。

圖5 棒材試塊A軸掃描示意圖

探頭從左側最高點運動到鉛垂位置時,共采集到i個掃描點位的超聲信號,如圖6所示。掃描過程中A軸掃描步距角設置為βi,x軸掃描步距為d,探頭架中心距離第i個掃描點位的距離為ri,由圖6中幾何關系得

圖6 A軸掃描步距角示意圖

(4)

(5)

式中:h為探頭長度。

βi≈arcsin(d/ri)

(6)

由式(4)得C掃描圖像的圖元邊長,由式(6)可得A軸從左側最高點轉動到鉛垂位置時各個掃描步距角。將C掃描圖像二維數組的偶數行分別向右移動若干圖元,得出每種情況下的最大能量值ηmax。當ηmax最小時所對應的移動量λ即為圖元錯位量,則A軸的回程誤差角為

(7)

同理,利用主運動繞B軸單擺,副運動沿y軸步進的圓柱體試塊B軸掃描圖像可以得到B軸回程誤差角δB。

2.2 掃描路徑修正

首先,進行超聲檢測機構的運動學建模。根據Denavit-Hartenberg方法首先建立5自由度機械系統的參考坐標系和各連桿坐標系[18-20],如圖7所示。

圖7 5自由度機械系統坐標系示意圖

(8)

則機械系統的運動學方程為

(9)

式中:單位向量n、o和a分別表示檢測點法向矢量、端面矢量和逼近矢量;px表示O5系坐標原點在絕對坐標系中的位置矢量。由式(9)即可得到機械系統運動學的正逆解。

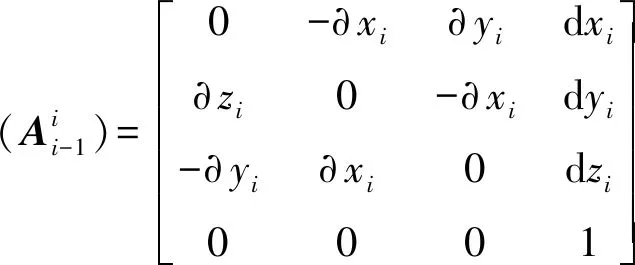

當機械傳動系統存在回程誤差時,將引起各連桿幾何參數的誤差[21-22],即Δli、Δαi、Δdi、Δθi。此時相鄰連桿坐標系的真實齊次變換矩陣為

(10)

(11)

(12)

某核電廠取排水設計對漁業資源經濟價值影響分析………………………………………………… 楊帆,傅小城(3-65)

(13)

式中:δx、δy、δz、δθ1和δθ2表示各軸回程誤差值;σmn=(-1)n+1為修正系數,分別表示機械系統的x軸、y軸、z軸、A軸和B軸,m=1,2,3,4,5,n表示各軸對應的回程次數。

修正后的逆解為

(14)

在求得機械系統各軸回程誤差值之后,將其代入修正的運動學逆解,使所有掃描點位的探頭位姿得到修正,實現實時掃描和實時修正,以確保實際檢測位置與成像圖元重合。

3 實驗及分析

3.1 回程誤差識別

按照2.1提出的方法對不銹鋼平面試塊邊界進行水浸C掃描來實現x軸回程誤差的識別。實驗條件為:選用頻率15 MHz、焦距38.1 mm的水浸聚焦探頭,水聲程l為38 mm,x軸、y軸的掃描步距為0.1 mm,掃描區域為20 mm×16 mm的矩形。得到的C掃描圖像及其ηj-j曲線,如圖8所示。圖像左側為水域,超聲信號幅值基本為0 V,因此波動能量也基本為0;工件邊緣處由于回程誤差產生大量錯位圖元,形成鋸齒,圖像第92列處信號幅值的波動能量ηj值達到最大;右側第100列之后探頭的聲束直徑完全處于工件范圍,信號幅值趨于穩定,但由于工件表面粗糙度及噪聲影響,波動能量仍然存在。綜上,原始C掃描圖像的ηj-j曲線也與實際情況相符。

圖8 平面試塊邊界原始掃描圖像及ηj-j曲線

表1 原始C掃描圖像及移動后圖像的ηmax和值

圖9 偶數行右移3圖元的C掃描圖像

識別A軸回程誤差時,對標準棒材試塊上邊界線進行水浸A軸掃描成像,設置探頭從左側最高點運動到鉛垂位置時,共采集100個掃描點位的超聲信號。由式(4)、式(6)計算得的x軸掃描步距為d,A軸掃描步距角為βi,掃描區域為20°×16 mm的圓弧柱面,得到C掃描圖像及ηj-j曲線,如圖10所示。

圖10 棒材試塊原始C掃描圖像及ηj-j曲線

表2 原始C掃描圖像及移動后圖像的ηmax和值

圖11 偶數行右移2圖元的C掃描圖像

3.2 實驗驗證

為驗證本文回程誤差修正對提高超聲檢測機械結構位姿精度和檢測精度的效果,對某型號復雜型面構件的對比試塊進行超聲掃描檢測實驗。試塊的錐面區域分別從內部加工直徑為φ2.0 mm、埋深為5 mm、10 mm、20 mm,以及直徑為φ0.8 mm、埋深為15 mm、20 mm的5個平底孔人工缺陷,缺陷間隔30°均勻排列,如圖12所示。掃描實驗采用頻率為10 MHz、晶片直徑為φ6.35 mm的奧林巴斯水浸直探頭。

圖12 某型號復雜型面構件對比試塊

將3.1節求得的各軸回程誤差值δx、δy、δz、δA和δB代入修正后的運動學方程,根據運動學方程逆解求得所有掃描點位修正之后的關節變量,實現掃描路徑修正。路徑修正前后構件C掃描圖像如圖13所示。

圖13 回程誤差修正前后的C掃描成像效果圖

3.3 分析與討論

對比試塊C掃描成像結果表明,路徑修正后圖像質量顯著提高。其中,3個φ2.0 mm平底孔人工缺陷的局部放大如圖13(c)、圖13(d)所示,經路徑修正后平底孔缺陷的邊緣錯位鋸齒得到一定改善。人工缺陷的信號幅值如表3所示,修正后信號幅值均提高20%~40%,因此檢測靈敏度及檢測系統的位姿精度也得到提高。

表3 路徑修正前后人工缺陷的信號幅值

從控制的角度,由于檢測系統各關節的位置伺服系統采用電機軸上的位置檢測以構成位置反饋,實際上是一個半閉環伺服系統,故無法自行消除終端探頭架的位置誤差。通過本文方法,可實現機械系統各關節軸反向間隙回程誤差的識別與誤差修正,使成像效果得到一定改善。除了本文中傳統龍門架式檢測系統外,路徑修正方法還可推廣應用到關節式工業機器人檢測系統。

另外,檢測系統終端的位姿誤差還由指令誤差、伺服系統誤差、構件變性誤差、溫度誤差以及動態誤差等造成,本文修正方法并不能減少這些誤差。

4 結論

本文針對機械系統回程誤差對超聲自動檢測的影響,提出了一種誤差識別與路徑校正方法,得到如下主要結論:

1) 利用超聲C掃描圖像處理方法,通過分析標準試塊C掃描圖像中的錯位鋸齒量,識別機械系統各軸回程誤差,從而得到機械系統x軸、y軸、z軸、A軸和B軸精確的回程誤差值。

2) 結合某型號復雜型面構件實際檢測過程,通過5自由度超聲檢測臺運動學方程逆解實現了掃描路徑中探頭位姿的精確控制,并將各軸回程誤差值代入運動學方程中,實現所有掃描點位關節變量的修正。通過試塊掃描實驗對比,結果證明誤差修正后C掃描成像質量與圖元錯位情況均得到一定程度的改善,5個人工缺陷的信號幅值有效提高20%~40%,從而驗證了本方法的有效性。