補氣對飛機油箱催化惰化系統性能的影響

李玉芳,彭孝天,彭 浩,楊阿建

(1.中航西安飛機工業集團股份有限公司,陜西西安 710089;2.南京工業大學,江蘇南京 211816)

飛機燃油箱氣相空間存在空氣與燃油蒸氣的混合物,嚴重威脅著飛行安全[1-2]。機艙安全研究技術小組對1966—2009 年全世界3 726 起民機事故進行統計,結果顯示,共有370 起事故與油箱燃燒爆炸有關[3]。因此,美國聯邦航空管理局(Federal Aviation Administration,FAA)和美國國家運輸安全部(National Transportation Safety Board,NTSB)均認為惰化技術是抑制油箱燃爆的有效手段,并頒發了適航規章,要求采取有效措施降低點火源(SFAR88)和可燃蒸汽體積分數,以減少運輸類飛機燃油箱可燃性(FAR 25.981)[4-5]。中國民用航空局(Civil Aviation Administration of China,CCAC)也制定有類似的適航規章(CCAR 25.981-R4)[6]。

燃油箱惰化技術經歷了60多年的發展,大致可分為被動式和主動式。被動式是指將網狀鋁合金或網狀聚氨酯等材料填充在油箱內部,燃燒發生時,通過抑制火焰傳播速度來防止油箱過壓和爆炸[7-8];主動式則是利用Haoln、富氮氣體或CO2等惰性氣體,置換出油箱氣相和燃油中溶解的O2,通過降低油箱氣相空間O2體積分數來達到防火抑爆目的。目前,應用最廣的是機載中空纖維膜制氮惰化技術(Hollow Fiber Membrane On-Board Inert Gas Generation System,HFM-OBIGGS),其基本原理是將空氣預處理后通入中空纖維膜,將O2與N2分離,富氮氣體流入油箱進行沖洗惰化,該技術在B320、B747和C919等機型上均得到應用[9-10]。但從實際應用效果來看,該技術存在以下問題:1)膜絲易堵塞、分離效率下降快、壽命短;2)要求膜入口氣體壓力高,不能應用在引氣不足的機型(如直升機)上;3)大量燃油蒸氣被排出油箱,污染環境[11-12]。

因此,國內外學者開始研究新型的惰化系統,如吸附惰化[13]、冷卻惰化[14]、催化惰化[15]等。其中,催化惰化被認為是最有可能替代HFM-OBIGGS 的下一代燃油箱惰化技術[16-18]。目前,美國Phyre公司已基于催化惰化的原理制造出樣機,并于2011年在A-3攻擊機的油箱進行了試驗[19]。結果表明,這種惰化方式具有以下幾個優勢:1)惰化速率快,啟動后5 min內就可將油箱上部氣相空間O2體積分數從21%降低至2%,而HFM-OBIGGS 則需20~30 min;2)體積小、質量輕、耗能低;3)燃油蒸氣被消耗,環境污染小[20-21]。

燃油類型對催化惰化系統性能的影響非常大[22-23]。由于燃油蒸氣是反應物,不同燃油的燃油蒸氣密度不同、組分構成也不同[24]。如國外在進行耗氧型惰化實驗時,使用的燃油為JP-8,其燃油蒸氣壓僅為0.6 kPa,但其催化反應溫度高達250°C。而對于國產RP-3 和RP-5 燃油,燃油蒸氣壓高達6 kPa 和13.84 kPa,氧化反應劇烈,催化反應器有可能會產生飛溫,使得整個催化反應不可控。除此之外,當燃油蒸氣分壓非常高時,從油箱抽吸的混合氣中的O2也可能仍不足以支持燃油蒸氣完全催化氧化,從而影響惰性氣體的生成量。而在反應器進口補充一定的外部空氣,一方面可以稀釋燃油蒸氣體積分數,防止飛溫產生,另一方面也為燃油蒸氣催化氧化反應提供足夠O2,并提供更多的惰性氣體,從而提升惰化效率。但增加補氣的同時,進入催化反應器的氣體流量變大,預熱耗功以及反應后氣體的冷卻量也將增加。因此,惰化系統中是否需要補氣以及補氣量如何確定須要做進一步的研究。

鑒于此,本文在一些合理假設的基礎上,建立了帶補氣的催化惰化系統模型[25],研究了在不同催化效率下,補氣對惰化系統的影響和補氣比的確定。

1 數學模型

1.1 系統描述及假設

帶補氣的催化惰化系統流程及主要部件前后氣體流量關系,如圖1 所示。抽取燃油箱氣相空間混合氣與補氣混合后流入電預熱器中,加熱至反應溫度進入催化反應器,反應后形成主要由CO2、N2構成的惰性氣體,混合惰氣流經冷卻器脫除水分后被注回油箱與上部空間氣體混合,從而降低氣相空間O2體積分數,達到惰化抑爆的目的。

圖1 催化惰化系統流程示意圖Fig.1 Schematic flow chart of catalytic interting system

本文研究內容基于如下假設:

1)燃油是由復雜的碳氫化合物組成,本文假定其分子通式可表示為CaHb,且不考慮燃油分子中所存在的O、S、N等微量元素;

2)不考慮油箱與外界的傳熱影響,認為油箱溫度恒為40°C,基于自持式催化燃燒特點,認為進入催化反應器混合氣體溫度為150°C,反應后溫度為200°C;

3)忽略管道阻力;

4)認為H2O在冷卻器中能被完全脫除,且外界補氣是干燥的;

5)氣相混合過程瞬間完成,而氣體在燃油中逸出和溶解過程按照非平衡關系考慮;

6)惰化過程在地面進行,且燃油蒸氣分壓始終按飽和蒸汽壓計算。

1.2 數學模型

在催化反應器中,化學反應方程式如下:

考慮即使反應器中O2過量,燃油蒸氣也不可能被完全氧化成CO2和H2O,因此定義催化效率ηcat為:

式(2)中:n?cat,o,F、n?cat,i,F分別為催化反應器進出口燃油蒸氣的摩爾流量,mol/s。

定義補氣比ra為外界補氣流量n?2與油箱出口氣體流量n?1之比:

式(4)中:CV為反應氣體的平均比熱,J/( mol·℃);T0、T1和T2分別為環境溫度和反應器前后氣體溫度,℃。

若式(5)成立,則參與反應的O2充足,催化反應器內消耗的燃油蒸氣量按式(6)計算;否則,按式(7)確定。

式(5)~(7)中:xU,F、xU,O、xA,O分別為油箱上部燃油蒸氣和O2、空氣中O2的體積分數,%;n?cat,F為反應器中消耗的燃油蒸氣摩爾流量,mol/s。

按式(8)可計算反應器中消耗的O2量及生成的CO2、H2O量,進而確定流出反應器各組分摩爾流量。

反應器中放熱量Pcat為:

式(8)中,Hu為RP-3燃油熱值,J/mol。本文在計算時認為反應器放熱量一部分用于將反應氣體溫度從T1升至T2,剩余熱量被冷卻空氣帶走。

以油箱氣相空間為控制體,建立各氣體組分質量守恒方程如下:

式(9)~(11)中:n?U,i,O、n?U,i,N、n?U,i,C、n?U,o,O、n?U,o,N和n?U,o,C分別為流入、流出油箱的O2、N2和CO2的摩爾流量,mol/s;n?A,O、n?A,N和n?A,C分別為與外界環境交換的O2、N2和CO2的摩爾流量,mol/s;p?U,O、p?U,N和p?U,C分別為油箱氣相空間各組分的壓力變化,Pa/s;VU,VF為油箱氣相、液相體積,m3;TU,TF為氣相、液相溫度,K;R為氣體常數,J/( mol ?K )。

氣體從燃油中逸出或向燃油中溶解的量滿足亨利定律,可按照平衡關系計算。壓力減小時,逸出量為正,即:

式(12)~(14)中:n?F,O、n?F,N和n?F,C分別為燃油中溶解逸出的O2、N2和CO2的摩爾流量,mol/s;βO、βN和βC分別為O2、N2和CO2的Ostwald系數。

在惰化過程中,由于進出油箱的氣體量不同,氣體會從油箱中排出或從外界進入油箱。因此,氣體流動狀態是從油箱排出還是流入油箱,必須從物質總量變化來判斷。

1)當流入油箱的氣體足夠為油箱增壓時,即存在如下關系:

則油箱中的氣體向外界等比例排放,排出氣體量滿足關系:

2)當流入油箱的氣體不足以為油箱增壓時,即存在如下關系:

則外界氣體流入油箱,流入氣體滿足:

同時,油箱中氣體分壓力之和與外界環境壓力pt相同,滿足:

通過油箱沖洗實驗驗證了系統中核心油箱模型的正確性,詳見文獻[22],在此不再贅述。

2 結果與分析

本文所計算的油箱為某機型的中央翼油箱,體積為0.48 m3,以RP-3 航空燃油為研究對象,a為10.05,b為20.42。參照文獻[22]結果,設定油箱載油率為50%,油箱出口體積流量為30 L/min。

2.1 補氣比上下限

本文假設油箱內燃油蒸氣體積分數恒定,因而當催化效率一定時,催化反應所需的O2量也隨著確定。但隨著惰化的進行,油箱上部空間O2體積分數逐漸降低,為保證反應中O2充足,外界補氣量應逐漸增加,補氣比也在逐漸變化。為方便討論,定義補氣下限為惰化初始時,在一定催化效率下,燃油蒸氣恰好完全反應所需外界補氣量,補氣上限為油箱中O2體積分數為0時,所需的外界補氣量。其確定方式如下,如果剛開始時,O2足夠與燃油蒸氣反應,即:

根據前文模型,計算出燃油分別為RP-3、JP-8時,所需的補氣比上下限,如圖2所示。

圖2 補氣比隨催化效率的變化關系Fig.2 Relationship between air supply ratio and catalytic efficiency

可見,對于JP-8 燃油而言,由于其燃油蒸氣壓較低,油箱內燃油蒸氣體積分數小,反應所需的O2量不多,因此需補氣比較小。對于RP-3 航空燃油:催化效率低于臨界值時,補氣下限為0,即開始反應時,油箱內的O2含量滿足反應消耗,無需外界補氣;而當催化效率逐漸變大時,油箱氣相空間的O2含量已滿足不了反應要求,故需補氣量較大,且臨界催化效率可按式(24)確定:

2.2 補氣對系統性能的影響

為了解補氣對催化惰化系統產生的影響,計算了RP-3燃油在不同催化效率下,系統無補氣及上限補氣狀態時,惰化系統的性能變化。

2.2.1 油箱內O2體積分數

各工況下油箱氣、液相中O2體積分數隨惰化時間的變化如圖3所示。

圖3 油箱O2體積分數隨惰化時間的變化Fig.3 Variation of oxygen concentration in tank with inerting time

無補氣時,催化效率為0.3、0.5、0.7 和0.9 的變化曲線重合,這是因為催化效率高于臨界值后,O2量即不足,以進入反應器中的O2量為基準;有補氣時,催化效率越高,則油箱氣相空間O2體積分數降到9%所需的惰化時間越短。值得注意的是,催化效率為0.1時,增加補氣后,惰化時間反而增加,這是因為此時催化效率低,油箱內原有O2量已足夠滿足反應,加入補氣反而使更多的O2注回油箱。

為更加直觀地得到補氣對惰化性能的影響,計算得到無補氣和補氣上限2 種情況下,油箱氣相空間O2體積分數降到9%時所需的惰化時間隨催化效率的變化關系,如圖4所示。

圖4 惰化時間隨催化效率的變化關系Fig.4 Variation of inerting time with catalytic efficiency

可見:無補氣時,惰化時間對催化效率的增大先縮短后不變;補氣上限時,惰化時間隨催化效率的增大一直減小,且當催化效率大于一定值時,加入補氣可以縮短惰化時間。

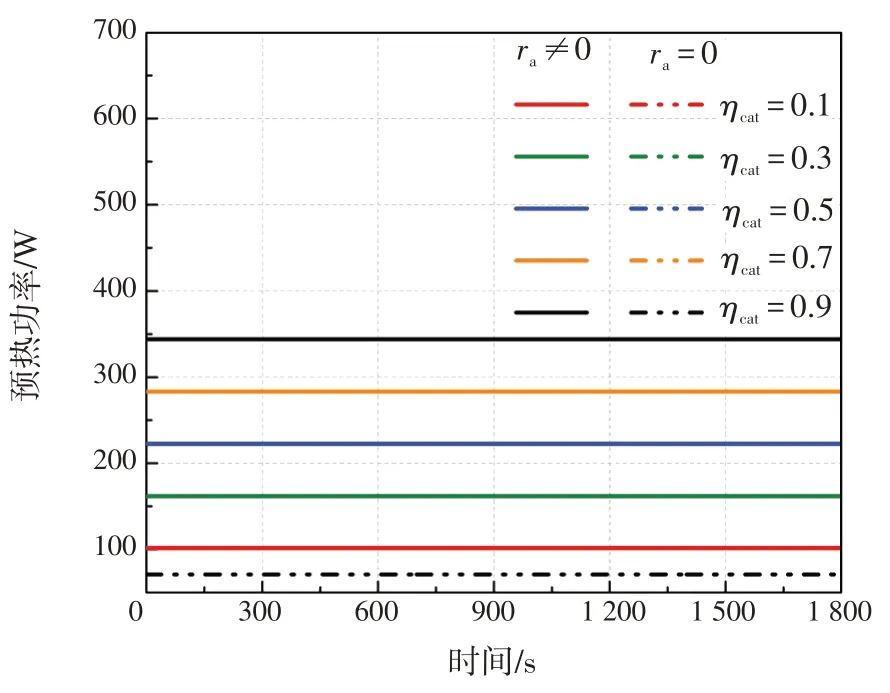

2.2.2 預熱功率

圖5 為預熱功率隨惰化時間的變化情況。可見,預熱功率僅與進入反應器的氣量有關。無補氣時,預熱功率與催化效率無關;有補氣時,催化效率越高,補氣量越大,所需預熱功率也越高。

圖5 預熱功率隨惰化時間的變化Fig.5 Variation of preheating power with inerting time

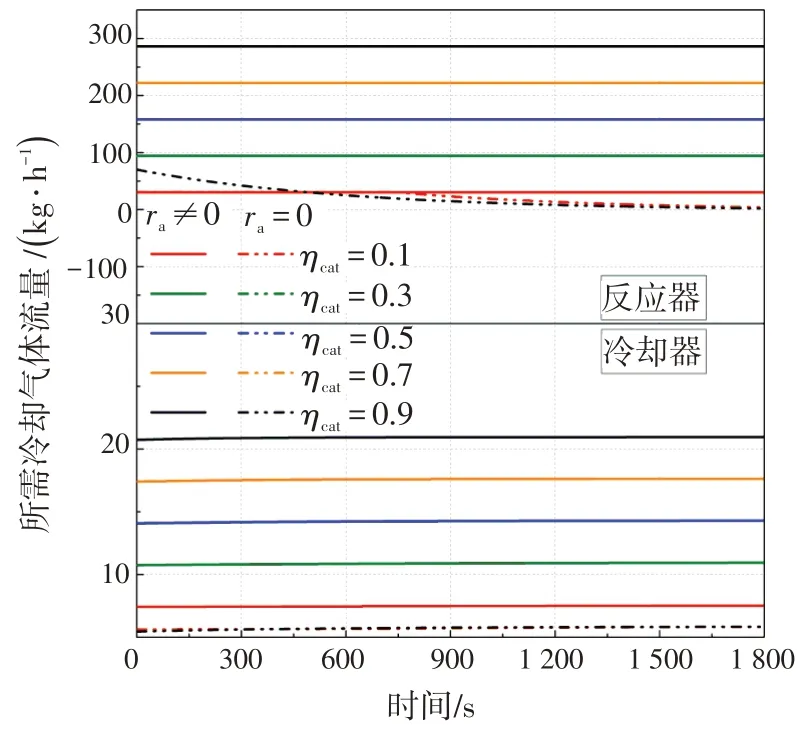

2.2.3 所需冷卻空氣量

反應器及冷卻器內所需冷卻空氣量,如圖6 所示。對于反應器而言,無補氣時:催化效率為0.3、0.5、0.7和0.9時的變化曲線重合,這是因為此時以O2量為反應基準,反應放熱量相同;催化效率0.1 時,760 s 后所需冷卻空氣量開始變化,這是因為催化效率低,760 s 之前,油箱內O2含量滿足反應需求。有補氣時,催化效率越高,反應越劇烈,所需的冷卻空氣量越大。對于冷卻器,有補氣時,催化效率越高,則冷卻器內所需冷卻空氣量越大。由于計算中考慮了氣體組分的變化,冷卻器中所需冷卻空氣量隨惰化時間增長有輕微的升高。

圖6 所需冷卻空氣量隨惰化時間的變化Fig.6 Variation of cooling air volume with inerting time

2.3 補氣比的確定

為了確定最佳補氣比,計算了催化效率為0.4,補氣比取0、0.5、1、1.5、2 時系統的性能變化。圖7 為不同補氣比下油箱氣相空間O2體積分數隨惰化時間的變化。可見,有補氣時,所需惰化時間變短,但催化效率一定時,并非補氣比越高,惰化時間越短。另外,補氣比的大小還影響著油箱最終O2體積分數。

圖7 油箱氣相空間O2體積分數隨惰化時間的變化Fig.7 Variation of oxygen concentration in tank gas phase space with inerting time

不同催化效率下,惰化時間隨補氣比的變化關系,如圖8 所示。可以看出,催化效率一定時,隨補氣比的增大,惰化時間先縮短后變長,因而存在最優補氣比,且最優解raopt與催化效率之間近似滿足如下經驗公式:

圖8 惰化時間隨補氣比的變化關系Fig.8 Relationship between inerting time and air supplys ratio

3 結論

針對國產RP-3航空燃油蒸氣體積分數高的特點,本文提出了1 種帶外界補氣的燃油箱催化惰化系統,并編程求解計算,得到結論如下。

1)定義了臨界催化效率,并給出了計算方法。催化效率低于臨界值,加入補氣反而會增加惰化時間;催化效率超過臨界值,加入補氣可以縮短惰化時間,但同時增加了預熱功率以及冷卻氣體流量。

2)催化效率不變時,外界補氣比存在最優解,且最優解介于上下補氣比之間,并與催化效率呈正相關,歸納了經驗公式。

3)國內在設計催化惰化系統時,可加入補氣系統,在增加有限的預熱功率及冷卻氣體條件下,可大大縮短惰化時間,提升系統惰化性能。