基于3D 視覺的機器人坡口切割站系統設計

尹志鋒

三一技術裝備有限公司 長沙 410000

0 引言

在智能制造以及產業轉型升級的趨勢下,隨著越來越多焊接機器人的引入,機器人焊接對于工件坡口的質量要求越來越高,傳統的純人工搬運切割效率滿足不了現在的生產需求,其切割坡口質量差、尺寸不一及工作效率低,嚴重影響結構件的拼接點尺寸及質量。因此,加速解決效率低、質量差等問題迫在眉睫[1-4]。

機器視覺作為人工智能的重要領域,其在工業上的應用越來越普遍,可作為機器人的眼睛代替人力在各個領域得到廣泛的應用。通過相機獲取外界環境信息進行分析,助力機器人在工業生產中進行精準抓取,保證了機器人的工作質量以及通用性[5-8]。

本文針對工業機器人與機器視覺在坡口切割領域進行研究分析,設計了一個集自動上下料、識別定位及自動切割的機器人坡口切割工作站,通過驗證測試以及現場使用情況反饋,該系統已經完全符合生產工藝要求。

1 切割工作站的整體方案和系統組成

1.1 系統設計需求

該工作站是通過將機器人、機器視覺及等離子切割系統集成為一體,實現高效率的坡口切割;其中3D 視覺引導定位與定位裝置的精準定位,是該工作站中至關重要的環節。

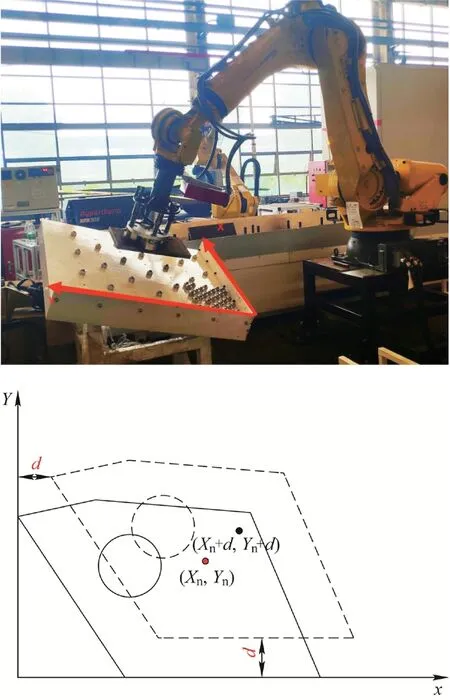

本文是以FANUC 六軸機器人為例,設計了該自動上下料的坡口切割工作站;該系統實現了鋼板坡口切割的自動上料、自動切割、自動下料以及視覺定位識別和引導機器人進行抓取;另外該系統以PLC 作為主控,負責各個子系統的調度、數據監控。工件切割前后如圖1 所示。

1.2 工作站系統組成

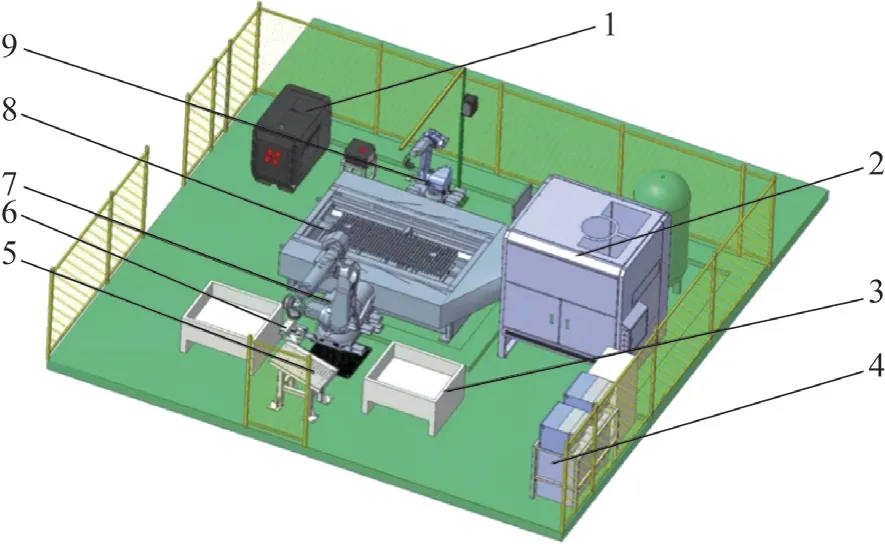

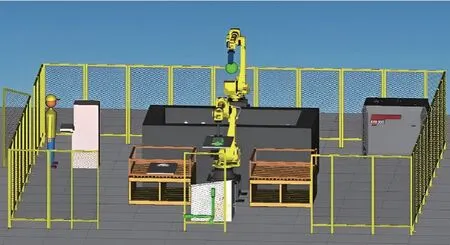

該系統需能實現針對不同形狀的鋼板自動上下料以及切割等工藝流程,其主要是利用工業機器人技術、機器視覺技術、等離子切割技術以及邏輯控制技術等,設計了一種自動上下料的坡口切割工作站。如圖2 所示,整體主要組成部分包括:

圖2 工作站三維模型

1)等離子切割系統是通過高溫等離子電弧來熔化金屬局部的一種加工方法,其加工速度快、切割效果好,是火焰切割速度的2 倍以上。

2)六軸工業機器人該工作站包括了2 個六軸機器人,一個是用于搬運的機器人,其夾具是電永磁鐵,通過磁吸抓取鋼板;另外一個機器人則是切割機器人,其夾具是等離子切割槍,實現對鋼板的坡口切割。

3)3D 視覺系統是通過線掃傳感器進行3D 圖像采集,然后通過圖像處理技術分析出工件定位識別。該定位為粗定位,定位精度不足以直接進行切割。

4)二次定位平臺是一種機械定位裝置,通過在斜面上安裝“牛眼”,使工件自由滑動至固定位置實現定位。該定位為二次定位,定位精度高。

5)除塵系統是用于吸取在等離子切割時產生的煙塵,防止污染環境,該除塵風口位于切割平臺兩側,切割面的下方。

6)新型的切割臺是一種新型的切割平臺,用于支撐工件便于切割,以及廢渣處理、煙塵處理,且工件的支撐柱易調節。

7)料框用于放置工件,該工作配備2 個料框,分別為一上一下,提高工作站的工作率。

2 系統關鍵工序設計

2.1 定位系統組成

所設的定位系統主要包括2 大部分:視覺定位與牛眼臺定位;視覺引導定位是基于LMI2380 線掃傳感器進行圖像數據采集為基礎,該傳感器安裝于搬運機器人的末端,傳感器的激光輪廓垂直照射在料框內,利用機械臂的移動帶動傳感器掃描整個上料框,獲取點云圖像,經過圖像處理后獲取工件位置信息且引導機械臂抓取改工件;牛眼臺定位是利用帶有牛眼滾珠的斜面體,通過工件從上端放置,讓工件順著斜邊滑落至固定位置后,再以機械臂進行抓取。

2.2 視覺定位系統

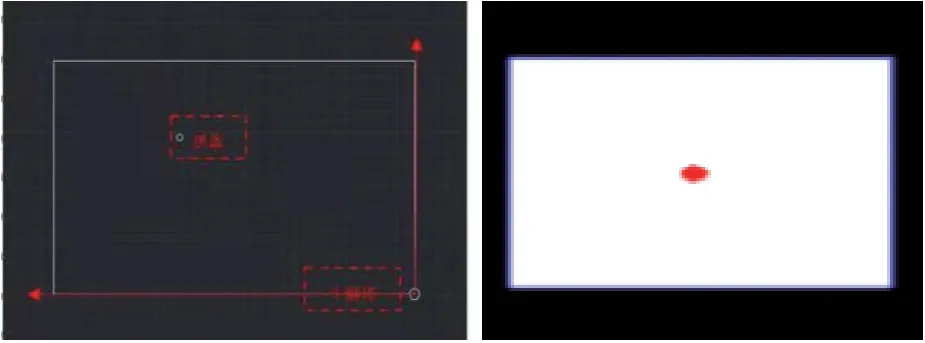

視覺定位系統主要包括3 個部分:工件模板制作、點云圖像處理算法及上位機軟件。如圖3 所示,工件模板制作主要是根據工件的dxf 圖紙生成用于在圖像處理過程中的模板匹配使用的圖片,在實際生產過程中工件種類多樣且會不斷增加新的工件,工件模板制作可以快速應對該問題,工件模板制作主要工作包括:在圖紙內部增加抓取點及牛眼定位的原點,抓取點自由設定,以便避開工件的孔洞,牛眼定位原點設定,用于牛眼定位抓取點計算使用。

圖3 模板制作

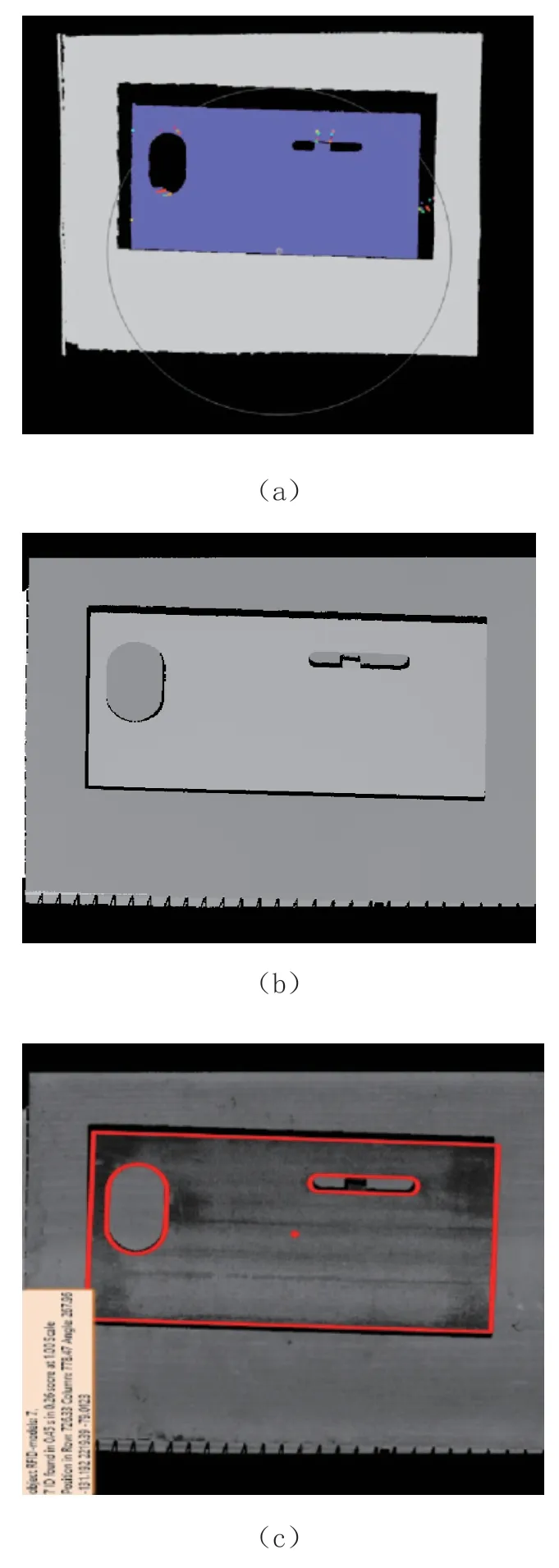

點云圖像處理是通過線激光傳感器采集圖像數據是三維點云圖像數據(見圖4a),該圖像數據是線激光傳感器通過對料框連續掃描獲得,其中灰色部分為料框底面,紫色為工件的表面,其相對料框底面越高,工件點云顏色越深。為了定位最上層的工件位置,首先需對點云數據進行轉換,通過對三維點云進行平面投影濾波,將點云數據轉換到XY平面上,以Z值映射為灰度值生成二維圖像,即深度圖像Xh(見圖4b)。利用深度圖像可進行Blob 閾值分割,將分割出閾值較大的區域。

圖4 圖像處理過程展示

但由于有些工件邊緣的干擾因素存在,導致工件邊緣存在許多噪點,可先利用圖像處理的開運算對深度圖進行處理,消除不必要的干擾因素。

其開運算公式為

式中:A為圖像,S為結構元素。

由于一些工件較薄,深度圖Xh的灰度值相差微小,對其現象可以通過分水嶺算法對其進行多次處理,分水嶺算法是基于自然的啟發算法來模擬水流通過地形起伏的現象從而研究總結出來的一種分割方法,其基本原理是將圖像特征看作地理上的地貌特征,利用像素的灰度值分布特征,對每個符合特征的區域進行劃分,形成邊界以構成分水嶺。

若深度圖為Xh,則其計算公式為

式中:i為圖像像素,δEi即定義域內每個像素i與其相鄰像素的差異(為像素i的區域條件),|ΔXi|為像素i的梯度(表示像素i的邊界條件),α為區域條件占比系數,β為邊界條件占比系數。

通過多次的分水嶺分割后能較好獲得最上層工件的深度圖像;最后利用前期dxf 圖紙生成模板圖像進行模板匹配處理,最終獲得匹配結果信息:角度、抓取點位置Xc、Yc、Zc。最后利用調試階段的九點標定矩陣,將獲取的抓取點Xc、Yc、Zc坐標轉換至機械臂坐標系Xw、Yw、Zw。

式中:R為正交單位旋轉矩陣,T為三維平移矢量。

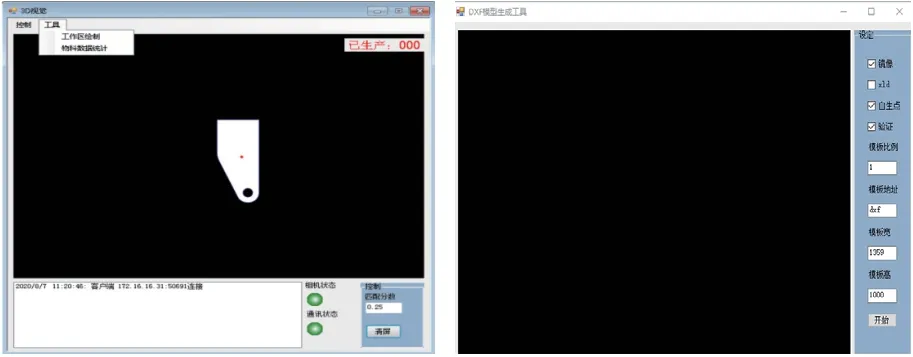

上位機軟件主要包括主顯示界面與模板制作界面,如圖5 所示,在其主界面的功能包括:圖像處理界面展示窗口,用于顯示圖像處理最終的顯示效果;統計生產的工件數量;軟件運行的日志顯示;通訊連接、相機連接的狀態顯示;圖像的閾值參數設定;圖像處理的ROI設定,可通過在圖像顯示窗口拖拽設定;模板制作界面主要是展示工件dxf 圖紙生成后的圖像,點擊需要制作模板的工件dxf 圖紙,可一鍵生成,通過設定圖右側參數可生成不同的模板圖片。

圖5 視覺軟件界面

2.3 牛眼平臺定位原理

由于工件尺寸、相機視野偏大(料框為1 m×1.2 m),導致視覺定位結果精度偏高,約為2 mm 左右;為了進一步提高定位精度且在增加最小成本的情況下,提出二次定位裝置,該裝置(見圖6)是由一個斜面體與牛眼滾珠組合而成,牛眼滾珠安裝在斜面體上;在通過機器手臂抓取工件放置該斜面上后,工件順著斜邊滑下停止后,表示定位完成;機器手臂再去抓取工件。

圖6 二次定位坐標系

該定位機構可實現對不同大小的工件進行自動放置與抓取,主要依靠前期模板制作中預期設定的抓取點與牛眼定位原點,在視覺定位過程中存在計算過程,其計算抓取點與牛眼定位原點的實際物理距離(Xn,Yn);而當機器人移動至牛眼定位臺時,機械臂切換至以牛眼臺斜面最下端為原點的工具坐標系下;此時機械臂的下個位置點坐標為(Xn+d,Yn+d),其中d為工件從牛眼臺下滑距離,在機械臂到達點(Xn+d,Yn+d)時,將工件放置牛眼臺上,讓其下滑;當工件下滑至低端時,此次機械臂只需要返回至坐標點(Xn,Yn)將工件重新抓取,即完成二次定位。

3 控制系統設計

為了使整個系統能自動完成上料、切割以及下料等流程及實時監控工作站的運行狀態,本系統通過S1200 PLC 做主控進行控制整個系統,該系統包括了機器人系統、海寶電源300 的切割系統、除塵系統及3D 視覺系統模塊組成,而人機交互控制則是基于QT 開發的上位機。

3.1 PLC 主控系統

PLC 控制程序采用模塊化的程序設計思路進行設計,分別包括:視覺通訊模塊、工位邏輯模塊、主邏輯模塊、海寶工藝通訊模塊以及機器人通訊模塊等,每個模塊封裝成單獨的FB 塊,其具備通用性強、便于修改、故障率低以及調試周期短等特性。該PLC 作為主控系統,視覺系統、搬運機器人、切割機器人、海寶切割系統以及除塵系統為子系統。為了使各子系統的實時性以及更加精確的控制,該系統采用了Profinet 總線通信模式與機器人進行通信;上位機則是基于Modbus 協議進行通信;基于PC 的3D 視覺系統則是通過TCP/IP 的進行控制及反饋信息;海寶電源系統則是通過串口RS242協議進行控制切割工藝的下發,啟停則是由IO 點進行觸發;除塵系統則是IO 控制,由機器人的運動點位信息自動觸發除塵系統的啟動。

3.2 機器人程序設計

為加快現場調試工作周期,降低現場調試人員的要求,該工作站基于仿真模型對其機器人進行軌跡程序編寫以及機器人位置、安全性的驗證,確保在實際現場能夠準確運行。對于每個不同的現場,首先進行一次布局位置調整,再對其機器人的運動點位進行調整,則能完成現場80%左右的相關工作,現場調試人員只需要在實際現場根據實際情況進行微調后,就可以進行聯動運行及試生產[9-12]。仿真圖如圖7 所示。

圖7 仿真圖

3.3 上位機交互界面

該系統的上位機人機交互界面是基于QT4.5 開發,由于QT 良好的結構性、靈活地面向對象的結構及清晰的文檔和直觀的API,為開發跨平臺桌面應用程序人機交互界面提供了良好的支持。該上位機是基于Modbus協議下工控機為主站,PLC 為從站的通訊方式實現。

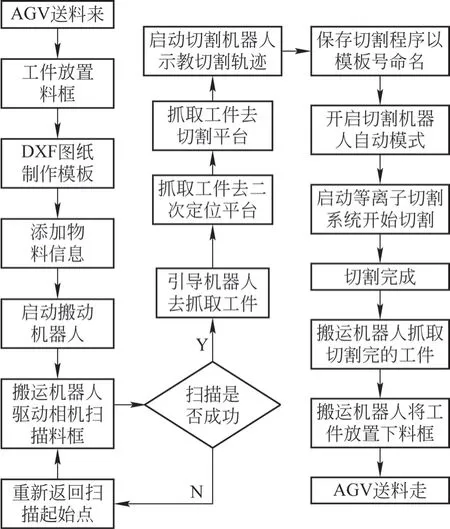

該系統的工作流程如圖8 所示,通過AGV 運送工件至上料區,人工確定工件消息,并且添加相應的工件模板與物料消息;然后啟動系統,搬運機器人對上料區工件進行抓取并定位后,搬運至切割臺;然后切割機器人對其進行加工處理,再由搬運機器人將加工后的工件搬運至下料區,最后再由AGV 運送下一個工序。

圖8 流程圖

如圖9 所示,上位機HMI 界面主要包括:工位狀態顯示區、機器人運動狀態顯示區、料框狀態顯示區以及操作區;工位狀態顯示區顯示工位的狀態包括:切割中、上料、下料、切割完成;機器人運動狀態顯示區主要顯示機器人保持運動中和等待中;料框狀態顯示區主要顯示物料的種類以及物料的數量;操作區主要包括操作、管理、系統以及運行。

圖9 HMI 界面

4 系統驗證

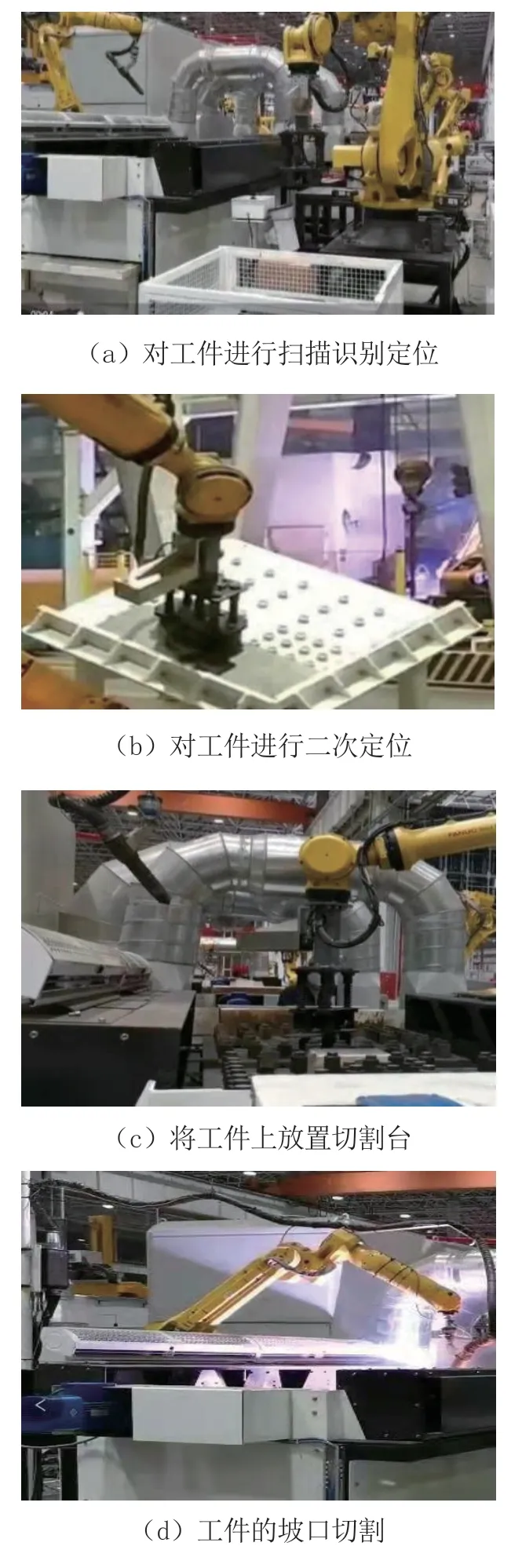

該坡口切割工作站系統是根據工藝要求進行安裝、調試及運行,系統通過對識別的工件進行識別、定位、搬運以及抓取等工序進行測試,實際生產如圖10 所示。

圖10 實際生產現場

該系統通過在現場測試生產,基本上符合生產制造要求,其經過兩次定位后的工件重復定位精度大概約±1 mm,而其切割精度也約保持在1 mm 左右,符合生產工藝要求,因此也滿足系統的設計要求。

5 結語

針對于工程機械領域鋼板坡口切割效率低、工作強度大等問題,本文通過集成等離子切割系統、工業機器人系統、視覺系統以及PLC 控制系統,實現了對工件的自動上下料、坡口切割以及定位識別等功能。經過現場試用表明:本文設計的一種針對大工件、低成本的3D 視覺與牛眼定位相結合的定位系統,實現了多種不同工件的自動抓取;該系統可操作性好、準確性高、可靠性高,極大提高工程機械行業的工件加工效率,且完全滿足其生產加工要求。