冷卻模塊裝配工藝的正向規劃設計

摘要:為提高商用車總裝線的裝配效率并降低成本,應用模塊化裝配理念,正向規劃設計商用車冷卻模塊裝配工藝。分析冷卻模塊裝配流程,計算生產節拍、理論工位數和裝配人員,采用TeamCenter軟件進行工序效率平衡、單次配送量與配送節拍計算和三維工藝布局設計。結果表明:冷卻模塊分裝區設置4個分裝工位,配置3個分裝作業員工可以滿足總裝配車間產能需求;冷卻模塊總成送至主線的配送節拍為23 min。最終的工藝布局為作業工位居中、物料緩存環繞的形式,與原工藝布局相比,作業人員減少一半,作業面積大幅降低,提高了商用車主機廠的生產效率。

關鍵詞:工藝規劃;模塊化裝配;生產線平衡

中圖分類號:TK406文獻標志碼:A文章編號:1673-6397(2023)04-0095-06

引用格式:閆海.冷卻模塊裝配工藝的正向規劃設計[J].內燃機與動力裝置,2023,40(4):95-100.

YAN Hai.Forward design of cooling module assembly process[J].Internal Combustion Engine & Powerplant, 2023,40(4):95-100.

0 引言

商用車市場逐步呈現個性化、多樣化,即小批量多品種的特征,傳統大規模的總裝流水線生產模式已無法滿足多樣化的市場需求,總裝的模塊化、自動化、柔性化、數字化成為行業趨勢。模塊化裝配是指基于產品部件的相似性、通用性,將整車分解為若干個主要部件,將這幾個部件預先組裝起來,成為幾個模塊,然后在主線上將這些模塊裝配至車身上[1]。在產品多樣化的需求下,模塊化的裝配單元具有很高的柔性化,可以使企業快速響應市場的需求[2]。

目前國內商用車的裝配環節主要以人工作業為主,依靠工人的個人經驗,裝配時不斷試錯和修正,自動化與智能化程度較低,只在生產線局部站點配備自動化裝備,與乘用車的差距較大。多數商用車生產企業自身的工藝規劃能力偏弱,缺乏系統的工藝設計與規劃方法,工藝設計與規劃基本依賴外部的工程設計院,僅在研發設計階段應用三維輔助軟件,很少通過虛擬現實對工藝設計與規劃進行驗證。但也有少數企業掌握了先進的工藝規劃技術,如某企業建立虛擬數字化生產系統,實現了新工廠工藝規劃、生產線改造及智能制造虛擬現實交互,可在虛擬環境中進行裝配制造過程的仿真、評估、優化[3]。

正向的工藝規劃可有效提高設備利用率,降低工人勞動強度,從而降低人工成本與制造費用。利用仿真軟件,可以在虛擬環境下進行工藝規劃,提前實現模塊化的生產線布局與虛擬調試,極大提高工藝規劃的效率,加速產品開發到批產上市的過程。本文中以某商用車冷卻模塊的分裝為例探討零部件裝配工藝正向規劃設計與應用,以提高裝配效率,降低生產成本,增強產品的市場競爭力。

1 工藝過程設計

工藝過程設計是工藝規劃的前提,目前的工藝過程設計都是依據三維產品模型開展結構化工藝開發。產品數字化虛擬裝配過程的設計包括裝配順序的確定和優化、裝配路徑規劃和優化、裝配過程仿真驗證[4]。

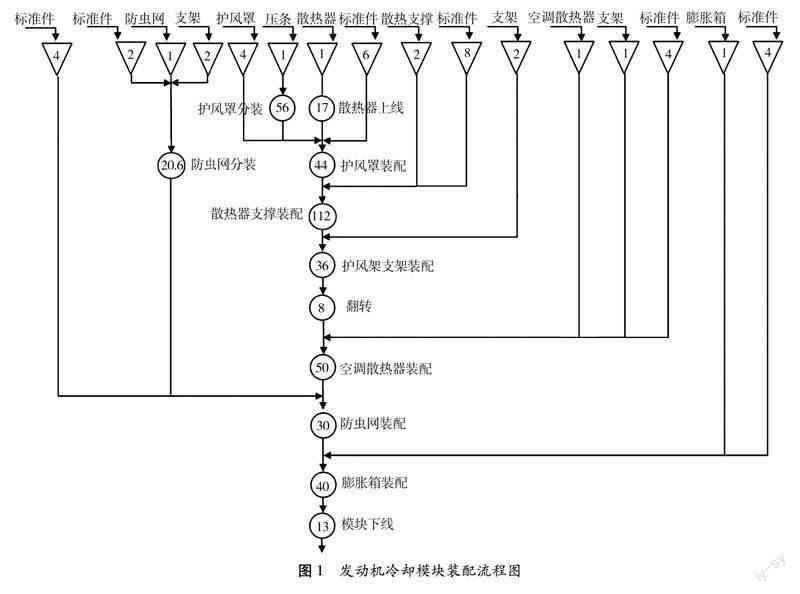

發動機冷卻模塊主要由散熱器、中冷器、膨脹水箱以及空調散熱器等部件組成,是一個跨產品功能模塊的組合。利用仿真軟件對冷卻模塊的產品結構與裝配關系進行定義,確定各個部件的裝配順序,在確保不發生工藝干涉的前提下編制裝配過程流程圖。發動機冷卻模塊的裝配過程流程如圖1所示。

2 工藝過程規劃

2.1 工藝過程排序

為明確作業先后順序,根據裝配過程流程圖對工藝過程進行排序,如表1所示。在汽車制造行業通常用計劃評審技術(program evaluation and review technique,PERT)圖定義工藝流程,根據作業內容間的緊前、緊后關系繪制PERT圖,如圖2所示。

2.2 生產節拍計算

生產線節拍

Ct=tt/P,(1)

式中:tt為每天的工作時間,s;P為每天的產量,輛。

冷卻模塊的生產節拍需要以整個總裝車間的生產過程為基礎,總裝車間有2條生產線,日峰值產量為450輛整車,工作時間為雙班22 h,根據式(1)可得:Ct=176 s/輛。

2.3 理論工位數計算

理論工位數

Nt=tδ/Ct,(2)

式中:t為完成所有工序所需的總時間,s;δ為工時寬放系數,δ=1.3~1.6。

經計算,t=426.6 s。根據冷卻模塊裝配勞動強度的現實情況,取δ=1.6,根據式(2)可得:Nt=4。

2.4 作業人員分配

作業人員數量

NP=tPa/td,(3)

式中:Pa為單班產能需求,輛;td為單人有效作業時間,s。

由于冷卻模塊體積和重量較大,人員作業時間為每工作50 min休息10 min,單班單人有效作業時間約為9 h,根據式(3)可得:NP≈3。

2.5 工序效率平衡

以生產節拍、工位數、人員配置、工藝路線等作為輸入,應用TeamCenter系統中的仿真工具PS計算得到生產線的平衡率,按照工序與人員作業負荷平衡的要求,進行作業內容分配并編制人員甲、乙、丙的工藝過程山積表,如表2~4所示。

由表2~4可知:3個人員作業時間基本相同,冷卻模塊分裝最大節拍為164 s/輛,基本滿足生產線能力平衡的要求和總裝主線節拍為176 s/輛的要求。

生產線平衡是對生產線的全部工序進行負荷分析,通過調整工序間的負荷分配使各工序達到能力平衡(作業時間盡可能相近)的技術手段與方法。生產線平衡率[5-6]

LOB=t/(NPtb) ×100% ,(4)

式中:tb為瓶頸崗位耗時,s。當LOB≥85%時,生產線平衡較好。

根據式(4)計算可得:LOB=86%,表明冷卻模塊裝配生產線各工序設置合理。

經上述分析可知:冷卻模塊裝配集中分裝區設置4個分裝工位,共配置3個分裝員工可以滿足總裝配車間雙班22 h,每天450輛車的產能需求。

3 工藝布局規劃

由于冷卻模塊采用集中分裝、整體分批上線的策略,所以工藝規劃布局采用模塊化生產線布局方式設計,根據當前總裝車間2條生產線線旁物料緩沖區容量和工位轉運器具容量,計算冷卻模塊向主線的物流配送節拍及配送量;根據現有料架尺寸、零部件總成尺寸、分裝線生產節拍、物流配送節拍和一次配送量,確定分裝線旁待裝物料緩存區、成品代轉區、裝配作業區面積。

3.1 物流規劃

目前商用車行業工廠內物流系統主要以配送距離短、配送時間短、運輸成本低為目標,根據生產計劃并結合不同的配送模式,制定物料的配送清單、配送周期、配送順序、配送量,通過智能配送系統實現數據與實物的同步。廠內物流的主要配送模式有順序配送、時段配送與看板配送3種。順序配送與時段配送都屬于準時化配送[7-8],即將正確的物料,以正確的數量,在正確的時間送到正確的地點。兩者的區別是順序配送的配送數量較少,一般以單件配送為主,物料體積較大;時段配送的物料一般體積較小,單次配送數量較多。

以TeamCenter系統中的工藝資源庫中自帶的料架與配送托盤作為配送容量與線旁緩存的輸入,應用仿真工具PS進行物流仿真,確定冷卻模塊下層零件與冷卻模塊總成的單次配送量與配送節拍。

3.1.1 來料物流配送

冷卻模塊裝配主要涉及的物料及其配送方式見表5。

3.1.2 產成品物流配送

冷卻模塊裝配完畢配送至主線時,按照主線的生產節拍和單線單次配送2架(8個)的要求,計算得到冷卻模塊配送主線的節拍為23 min,配送方式為電動自動導向拖車根據生產計劃按需配送。

3.2 工藝布局

根據前面物流配送的計算,結合現有的工藝資源(工裝、工位器具)與工廠資源,計算冷卻模塊分裝區域具體的工藝資源需求明細,如表6所示。裝配工藝仿真是通過數字化的虛擬裝配系統對現實環境及裝配過程進行模擬[9-10],并對裝配過程進行驗證與評價。應用TeamCenter軟件,根據上述物流配送的仿真結果,以精益生產的最小線旁緩存為優化目標,設計最終的工藝布局圖,如圖3所示。

最終的工藝布局為作業工位居中、物料緩存環繞的形式,極大減少了工人的移動,取件主要以轉身為主,每個分裝區單班配置3名分裝作業人員,較原總裝廠2條主線分別設置線旁分裝區的形式,作業人員減少一半,占地面積由原來的156 m2降低到70 m2,效率、效益大幅提高。

4 結論

1)借助TeamCenter軟件進行了商用車冷卻模塊裝配的正向工藝規劃設計,分析冷卻模塊裝配流程,計算生產節拍、理論工位數、裝配人員、工序效率平衡。工序效率平衡結果表明:冷卻模塊集中分裝區設置4個分裝工位,配置3個分裝作業員工可以滿足總裝配車間產能需求。

2)以TeamCenter系統中的工藝資源庫中自帶的料架與配送托盤作為配送容量與線旁緩存的輸入,應用仿真工具PS進行物流仿真,確定冷卻模塊下層零件與冷卻模塊總成的單次配送量與配送節拍,冷卻模塊總成送線配送節拍為23 min。

3)通過三維仿真工具建立產品、工藝、資源、工廠的結構化關系,進行生產線的布局規劃設計,在虛擬環境中動態模擬整個裝配生產過程,可提前找到生產流程節拍與工藝資源間可能存在的矛盾,提高了工藝規劃的效率。

參考文獻:

[1]田春林.總裝模塊化裝配技術在新能源電動汽車上的應用[J].汽車制造業,2021(10):28-30.

[2] 楊愛平,唐倩,陽小林,等.基于神經網絡與PSO算法的發動機裝配工藝參數優化[J].現代制造工程,2022(2):105-113.

[3] 李瑞芳,周軍, 張洋,等.吉利汽車智能制造戰略的實施(上)[J].汽車工藝師,2021(6):59-64.

[4] 李侗委,喬立紅.基于改進霍爾模型的數字化總裝流程規劃研究[J].現代制造工程,2019(1):157-161.

[5] 貝弗莉·湯森.生產線平衡與JIT配送訣竅[M].曹巖,譯.北京:機械工業出版社,2015.

[6] 徐冬.基于精益生產的SP公司跳線裝配線生產改進研究[D].上海:東華大學,2021.

[7] 江支柱,董寶力.汽車精益智能物流系統務實[M].北京:機械工業出版社,2018.

[8] 張英文.精益生產在制造工廠內部物流改善中的應用研究[D].南京:東南大學,2020.

[9] 周秋忠,范玉青.MBD數字化設計制造技術[M].北京:化學工業出版社,2019.

[10] 孟慶波.生產線數字化設計與仿真(NX MCD)[M].北京:機械工業出版社,2020.

Forward design of cooling module assembly process

YAN Hai

Shaanxi Heavy-Duty Truck Co., Ltd., Xi′an, 701200, China

Abstract:In order to improve the assembly efficiency of commercial vehicle assembly line and reduce cost, the modular assembly concept is applied to design the assembly process of commercial vehicle cooling modules. The assembly process of the cooling module, production rhythm, theoretical number of workstations and workers are considered. TeamCenter software is used to balance process efficiency, calculate single delivery volume and delivery rhythm, and design a three-dimensional process layout. The results show that the cooling module packaging area could meet the production capacity requirements of the total assembly workshop by setting up 4 packaging workstations and configuring 3 packaging workers. The delivery time for the cooling module assembly to the main line is 23 min. The final process layout is centered around the work station and surrounded by material cache. Compared with the original process layout, the number of workers is reduced by half, the work area is significantly reduced, and the production efficiency of the commercial vehicle main factory is improved.

Keywords:process planning; modular assembly; production line balance

(責任編輯:郎偉鋒)

收稿日期:2023-05-13

作者簡介:閆海(1984—),男,陜西咸陽人,工程師,主要研究方向為汽車制造工藝規劃、智能制造,E-mail:yanhai@sxqc.com。