固體回收燃料摻燒對污泥燃燒特性的影響

孫飛凡,袁世震,盧如飛,陳穎泉,喬世軒,胡艷軍,王樹榮

(1.浙江工業大學 能源與動力工程研究所,浙江 杭州 310023;2.金華寧能熱電有限公司,浙江 金華 321000;3.浙江大學 能源高效清潔利用全國重點實驗室,浙江 杭州 310052)

0 引 言

隨著我國城鎮化和工業化發展進程的不斷加快,污水污泥產量逐年上升,2020年我國污泥產量達7 300萬t,其中生活污泥約3 600萬t、工業污泥約3 700萬t[1]。污泥來源多樣、化學成分復雜,高含水污泥易腐化、有惡臭,其中富含大量難降解有機物、重金屬、鹽類以及病原微生物和寄生蟲卵等[2-3]。若不能得到有效處理, 污染物會通過環境介質進入食物鏈,對人類健康造成嚴重危害。近年來,焚燒成為污泥處理處置的主流技術之一,可破壞全部有機質,殺死病原體,并最大限度地減少污泥體積。但污泥單獨燃燒過程中會出現燃燒困難和燃燒不徹底的現象,因此需添加燃煤或其他高熱值固廢輔助燃燒。

由于污泥產生源不同,其熱值和揮發分差別較大,干化處理后的污泥熱值在310.7~717.0 kJ/kg,具有進行焚燒處置的可行性[4]。市政污泥揮發分在30.8%~71.8%[5-6],印染污泥揮發分在36.4%~70.6%[7-9],當前這兩大類污泥在很多城市主要采用焚燒處置。除采用燃煤輔助污泥高效焚燒外,近年來固體回收燃料(Solid Recovered Fuel, SRF)正成為一種可替代型高熱值燃料被應用。SRF是可燃有機固廢壓制成型的燃燒棒或顆粒等,通常由從城市源、農林源以及工業源固廢中獲得的可燃成分組成,如皮革、紙張、園林垃圾、塑料橡膠廢品、紡織廢料等組分,熱值最高可達1 200 kJ/kg,揮發分和固定碳含量最高達67.2%和12.9%,燃燒過程中能提供有效熱量,SRF可與專門的鍋爐和水泥窯一起使用,可減少燃燒煤、石油、天然氣等燃料。基于污泥及SRF的燃燒性質,將2種燃料混燃能使燃燒階段形成互利互補的優勢,從而使2種燃料產生高效燃燒效果,為處理污泥和工業有機固廢提供有效方法。對于清潔處置污泥等工業有機固廢,實現利用廢棄物優勢處理廢棄物具有重要現實意義。

CHEN等[10]通過TGA獲得了污泥的熱解特性、副產物和反應動力學。高水分高灰分、低熱值和高黏度導致污泥單獨燃燒時不穩定和不完全,從而提搞污泥燃燒對輔助生物燃料的需求[11]。HUANG等[12]和CHEN等[13]發現水葫蘆和咖啡渣共燒增強了污泥的綜合燃燒特性。HUANG等[14]通過對水葫蘆與污泥共燒發現加入水葫蘆可減少污水污泥燃燒時大氣污染物的排放。劉敬勇等[8]利用熱重分析法研究了市政污泥和咖啡渣在不同氣氛及不同混合比例條件下燃燒特性,計算了綜合燃燒特性指數,結果表明整體燃燒性能顯著改善。然而,當前對于SRF作為新型燃料與污泥混燃的燃燒穩定性等分析鮮有報道。

筆者以干化污泥與SRF作為研究對象,利用熱重分析儀、掃描電子顯微鏡、X射線衍射和煙氣分析儀等檢測手段,重點分析了不同摻混比時混合燃料的燃燒反應特性、結渣特性及燃燒煙氣排放特性等。旨在探討SRF作為摻混燃料與污泥協同燃燒處置的可能性,這對于有機固廢焚燒處置設備的運行及相關燃燒工況組織的調控意義重大,為多源高熱值有機固廢作為固體回收燃料實現高效利用提供新的思路。

1 材料與方法

1.1 樣品分析

污泥樣品收集于浙江某市政污水處理和印染污水處理后剩余污泥,其初始含水率在80%左右,SRF燃料棒來自浙江某固廢成型回收燃料制備廠。污泥及SRF首先置于鼓風干燥箱中干燥至恒重備用,其工業分析及元素分析見表1。SRF的揮發分和固定碳含量較高,分別為67.20%和12.73%,熱值達1 574.27 kJ/kg。另外,SRF中C、H含量也較高,是污泥的2倍以上,N含量高于污泥。選取的SRF摻燒比例是相對污泥投入質量,分別為4%、7%、9%、11%。

表1 工業分析和元素分析(干基)

1.2 燃燒過程熱重分析

通過熱重分析法探究混合燃料的燃燒反應特性,主要包括著火特性、特征指數分析和燃燒反應動力學分析等。試驗及所用儀器見表2,使用德國耐馳公司生產的熱綜合分析儀開展不同SRF摻混比時燃料的燃燒過程熱重特性分析。將體積分數為80% N2和20% O2混合氣體作為載氣模擬真實空氣,流量控制在200 mL/min;升溫速率設置為10 ℃/min,試驗開始前以一組空白對照試驗作為矯正數據的基準線;樣品質量控制在(10±0.2) mg;將試驗樣品放入檢測儀器中,設定升溫程序,升溫程序主要分為2個階段,分別為干燥階段,此時溫度控制在50~105 ℃;試驗階段,溫度控制在100~900 ℃。為保證樣品充分干燥,干燥段達100 ℃時,保持樣品干燥10 min左右。為減小試驗過程產生的誤差,從同批次樣品中抽取1個樣品進行3次重復試驗進行測試。

表2 試驗名稱及試驗儀器

1.3 燃燒性能的特征指數

為進一步了解污泥、SRF及混合物燃燒的影響,對不同SRF摻混比時混合燃料燃燒過程的著火溫度(Ti)、峰值溫度(Tp)、燃盡溫度(Tb)、著火性能指數(Di)、穩態燃燒性能指數(C)、綜合燃燒特性指數(CCI)等參數進行分析。通過TG曲線,獲得著火溫度、峰值溫度、燃盡溫度、最大失重率(Rmax)、平均失重率(Ra)[15]。其中,Ti為物質在空氣中加熱時,開始并繼續燃燒的最低溫度,又稱燃點[16]。Ti是體現燃料燃燒特性的重要參數,燃料燃點越低,燃料越易被點燃,采用TG-DTG法確定著火溫度。峰值溫度Tb指物料燃燒溫度達到最大時的溫度。燃盡溫度指燃料燃燒完全時的溫度,將燃盡穩定階段質量變化率絕對值開始小于0.1 mg/min對應的溫度定為燃盡溫度。為更加全面評價燃料的燃燒性能,進一步計算基礎特征參數得出3個衡量燃燒特性參數,見式(1)~(3)。著火性能指數(Di),穩態燃燒性能指數(C)及綜合燃燒特性指數(CCI)。其中Di表示燃料著火性能,Di越高表示燃料的著火性能越好;C用來衡量燃料(混合)燃燒是否穩定,反映燃燒的困難程度和點火后的情況;CCI表示燃料綜合的燃燒特征指數,CCI反映試樣的著火和燃盡溫度,CCI越高表示(共)燃燒的性能越好[15]。

(1)

(2)

(3)

1.4 反應動力學分析

燃燒反應動力學主要關注混合燃料燃燒時燃燒體系中反應動力學相關的問題,其計算是通過燃燒過程熱重試驗數據獲得TG和DTG數據,根據相應的熱化學反應公式對燃燒體系中反應動力學相關問題進行計算。通過計算燃料動力學相關參數得到反應級數、表觀活化能、機理函數等。動力學參數計算需不同燃燒模型,每個燃燒模型都有獨特求解方法。其中氣相燃燒模型數值求解方法有微分法和積分法,而這2種求解方法中又包含不同求解方法。為描述污泥與SRF混燃時的動力學過程,引入Arrhenius equation積分法[17]對試樣的燃燒動力學參數進行求解,并通過分析污泥與SRF混燃時所需活化能為工程實際應用提供合適的混合比例。采用微分法中的阿倫尼烏斯模型公式計算表觀活化能等動力學參數。燃燒動力學反應方程式為

(4)

式中,β為升溫速率,K/min;k為反應速率常數;f(a)為與燃燒機理相關的函數;T為熱力學溫度。

轉化率α定義為

(5)

式中,m0為試樣開始時的質量;mt為試樣在t時刻的質量;m∞為試樣反應結束最終剩余質量。

k遵循 Arrhenius 定律,表達式為

(6)

其中,A為頻率因子,min-1;E為表觀活化能,kJ/mol;R為氣體常數,通常取8.314 J/(mol·K)。于是有:

(7)

根據式(5),可將式(7)轉化為

(8)

同時,將式(8)根據Coats-Redfren積分法轉換可以轉化成式(9),從而計算樣品在非等溫燃燒過程中的動力學參數。

(9)

由于RT/E遠小于1,在本次試驗中使1-RT/E≈1。并進一步簡化式(9), 得到:

(10)

令式(10)左邊為y,x=1/T,a=ln(AR/βE),b=-E/R,方程變為y=a+bx。假定n=1,采用最小二乘法原理對數據進行一元線性擬合,根據擬合方程可得到a、b,進而可求出表觀活化能E(E=-bR)、相關系數r等參數。

1.5 結渣特性分析

目前針對污泥與煤混燃的燃燒特性和環境特性研究很多,但對于SRF摻混燃燒對混合燃料燃燒結渣特性的影響還未有深入研究。將2種性質不同燃料混合后,燃燒所得灰渣的熔融性可能變化很大。污泥和煤混合燃燒后,灰熔融溫度并非二者相加的算數平均值,也未表現出與其燃燒比例對應的線性關系,從而導致灰熔融溫度難以預測[18]。產生這種現象的原因不能用化學組分變化解釋對灰熔融特性的影響規律,必須對燃燒所得灰渣中物相變化進行研究。將污泥和煤混合燃燒后,混合物中礦物質組成及含量發生變化,溫度上升過程中,礦物質自身或礦物質間由于溫度改變可能會發生化學反應從而產生新的物質,同時礦物質與礦物質由于組分差異可能導致發生低溫共熔現象[19],從而使混合樣品的灰熔融特性產生變化,而這些變化的產生與煤中物相組成及加熱行為密不可分。另外,污泥中Fe2O3、MgO、CaO、P2O5含量高于煤,這些物質在燃燒過程中可與其他物質反應生成低熔點的共熔體降低灰熔融溫度,使得污泥的灰熔融溫度普遍低于煤灰,從而與其他灰分物質黏合形成渣狀物質影響流化床正常使用。為了解污泥在摻燒SRF后混合燃料燃燒過程的結渣特性,明確SRF摻燒對污泥結渣的影響,采用管式爐進行污泥及其混合試樣的焚燒試驗研究。采用美國Thermo Scientific公司生產的Helios 5 CX DualBeam 掃描電子顯微鏡(SEM)進行觀察,得出不同配比下SRF替煤燃燒灰渣表觀特性分析。采用荷蘭PNAlytical公司生產的X′Pert PRO型Cu靶X射線衍射儀(XRD)分析混合燃料燃燒礦物質的影響及演變機理。通過XRD分析混合樣品中礦物質變化情況,從而得到試樣中礦物質成分所發生的化學反應,研究形成新的化合物物相結構。

1.6 NOx排放分析

固體燃料SRF主要來自有機固廢預處理后成型的具有一定高熱值的燃料。由化學成分分析可知SRF與污泥的化學組分差別較大,因此有必要對SRF摻燒過程產生的環境影響特性進行全面解析。為模擬實際運行污泥電廠摻燒SRF時煙氣種典型污染物NOx的排放規律,SRF摻燒時也加入煤作為助燃燃料進行摻燒試驗,在總質量確定的情況下,隨SRF摻混量提升適當減少煤的使用量,基于試驗工況對SRF混燒后煙氣中典型污染物NOx排放特性進行研究。采用小型流化床反應器開展混合燃料焚燒過程NOx生成特性分析,使用GA-21plus煙氣分析儀在線分析焚燒煙氣的化學成分。為保證流化床進料倉能夠穩定進料,采用自動進料方式,焚燒溫度設定為900 ℃。

2 結果分析

2.1 燃燒過程的熱重規律

SRF與污泥單獨燃燒燃燒過程的TG和DTG曲線如圖1所示。污泥燃燒過程存在3個明顯的失重峰,分別在25~116、116~646和646~779.14 ℃,其峰值溫度分別為54.3、542.8和685.2 ℃,相應的失重率為0.054 8、0.137 0、0.076 0%/min。因此,將污泥燃燒過程分為3個階段:第1階段為水分逸出階段,失重主要是由于污泥內部結合水的析出,水分蒸發吸收汽化潛熱,表現在DTG曲線上有1個吸熱峰。第2階段為揮發分的析出和燃燒階段。第3階段為污泥在高沸點半揮發性有機物的分解和固定碳的燃燒階段[20]。與污泥單獨燃燒時TG和DTG曲線不同,SRF單獨燃燒過程在210.23~625.53和625.53~724.61 ℃出現2個顯著的失重峰,峰值溫度分別為420和694 ℃,相應的失重率分別為0.310和0.101%/min。由于SRF內在水分很小,相較污泥燃燒階段缺少了自由水和結合水的析出階段。同時由于SRF揮發分含量遠高于污泥,導致其揮發分燃燒階段能夠達到更高的失重速率。

污泥與不同摻混比SRF配伍混合燃料的燃燒過程TG和DTG曲線如圖2所示。根據熱重數據計算獲得燃燒特性指數,從而得出不同摻燒比對燃燒性能的影響規律。由TG曲線可知,在192.3~645.3 ℃的揮發分燃燒階段,相比于未摻混SRF的燃燒過程,配伍后燃料的失重率更高,這主要是由于SRF的揮發分(67.2%)高于污泥(41.7%),且失重率隨SRF摻混比增加呈現規律性變化。由DTG曲線可知,SRF摻燒也顯著提高了污泥燃燒過程的失重速率。采用SRF作為摻混燃料燃燒能夠保持原有燃燒速率,在摻混比提高至11%時,最大失重率提高了0.045%/min,這也歸因于SRF具有與煤相當的揮發分。SRF摻混燃燒過程存在明顯雙峰失重現象,主要集中在192.3~675.3 ℃。在第1個明顯的失重峰值后出現1個側峰,這主要是由于污泥和SRF所含揮發分較復雜,各化學鍵的強弱程度也不同,因此導致揮發分燃燒的失重峰出現明顯差異[21]。在最大失重率的燃燒階段,可能是由于半揮發性組分混合物,或是存在于細胞中和污泥穩定化處理過程中形成的有機聚合體等含碳化合物的C—C 鍵斷裂,產生CO2、CO和部分水蒸氣等原因造成[22]。在675.3~820.2 ℃產生的另1個失重峰,可能由于污泥和SRF中固定碳的燃燒造成,此時摻混燃燒過程SRF的易揮發性組分及有機物燃燒已基本完成,同時爐內空氣緩慢滲透至混合燃料固定碳的表面,固定碳開始燃燒直至難揮發分分解完成[22]。固定碳燃燒過程主要是污泥中高沸點有機物被分解,如纖維素等難降解物質的燃燒,這與污泥化學成分有較大關聯。

2.2 燃燒性能指數分析

表3為污泥與不同摻混比SRF混燒過程的燃燒性能指數。污泥單獨燃燒過程Ti為258 ℃,SRF作為燃料摻混燃燒時,SRF摻混比為4%,其Ti降至244 ℃;隨SRF摻混比例提高,Ti持續降低,摻混比為11%時Ti降至 228 ℃。污泥單獨燃燒過程Tp為542.8 ℃,加入SRF后,導致Tp逐漸降低,由摻混比為4%時的552 ℃降至357.5 ℃。同時,混合燃燒過程燃盡溫度(Tb)也隨摻混比增加而逐漸下降,由779.2 ℃降至最低754.3 ℃。這可能是由于SRF中揮發分含量比污泥高,燃點較高且不揮發的固定碳比重相當小,因此SRF易著火燃燒,燃點相對較低,從而使得燃燒區間偏移至低溫區域,使混合燃料燃燒的著火溫度由258 ℃逐漸開始下降,其燃盡溫度也隨之降低。對于單一污泥燃燒加入SRF可使燃料燃燒的著火溫度、峰值溫度、燃盡溫度降低,燃燒向低溫區域偏移。

表3 混合燃料燃燒特征指數

污泥單獨燃燒時最大失重率為0.137%/min,對應的溫度為542.8 ℃;隨著SRF作為摻混燃料燃燒,混合燃料的最大失重率發生變化,摻混比為4%時SRF的最大失重速率為0.125%/min,摻混比為7%時最大失重速率為0.124%/min,摻混比為9%時最大失重速率為0.132%/min,摻混比為11%時最大失重速率為0.140%/min。基于多次重復熱重試驗,可以發現,SRF物理組分的非均質特征顯著影響了燃燒過程熱重特性分析,導致最大失重率出現波動。但從SRF揮發分高于煤的整體趨勢來看,隨SRF摻混比增加,最大失重速率逐漸提高,同時對應的發生溫度分別為552.0、542.8、472.5、357.5 ℃。說明在污泥中加入SRF提高了最大失重速率,使混合燃料的揮發分析出和燃燒階段更劇烈。與污泥單獨燃燒特性相比,隨SRF加入量提高,導致Di增加了1.15~1.73倍,穩態燃燒性能指數C提升了1.08~1.38倍,綜合燃燒特性指數CCI上升了1.03~1.17倍。SRF作為摻混燃料使用能夠提高污泥為主體燃料的著火性能及燃燒穩定性。

2.3 反應動力學分析

在燃燒動力學參數中,活化能E是一個非常重要的參數,代表反應物的分子由初始穩定狀態變為活化分子所需吸收的能量,相對燃點,活化能更從本質上描述試樣的著火性能[23],對于燃燒過程而言,E反映試樣著火燃燒的難易程度。試樣燃燒時所需活化能越小,說明熱反應過程的活性越大,其燃燒能力越強,因此燃燒反應越容易進行。頻率因子A表示化學反應中有效碰撞的因數,反映分子間的有效碰撞次數,頻率因子越大,反應越易進行,反應程度越激烈[23]。不同摻混比下混合燃料燃燒動力學參數見表4。由表4可知,混合燃料在每個燃燒階段的失重峰中,燃燒失重峰前的活化能小于峰后的活化能,這是由于峰前通常是反應由難變易的過程,而峰后則是反應由易變難的過程。由于污泥固定碳燃燒需要在高溫下進行,因此低溫段的活化能小于高溫段的活化能。試樣的活化能隨燃燒溫度的增加逐漸變大,在固定碳燃燒階段,污泥、SRF及其混合燃料的活化能相對前期均較高,表明試樣在固定碳燃燒階段需維持在較高溫度。

表4 不同摻混比下混合燃料燃燒動力學參數

由于污泥和SRF混燒的第1階段失重主要是內在水的析出過程,其涉及的化學反應相對比較簡單,因此本研究只從試樣揮發分燃燒階段和固定碳的燃燒階段這2個過程分析。混合燃料燃燒主要分為3個燃燒階段,第1個階段為揮發分物質的析出;第2個階段為揮發分的燃燒階段;第3個為固定碳的燃燒階段。污泥燃燒的3個階段活化能分別為17.280、24.920和46.612 kJ/mol。SRF燃燒第1階段的活化能較高,為40.56 kJ/mol,可見其揮發分釋放速率對溫度變化較敏感,與污泥混合后其混合燃料的活化能隨SRF摻混比的增加有所下降,可能是SRF中低溫可燃物質含量增加造成[24]。

在污泥中加入SRF后,其活化能降低,說明加入SRF混合燃料更易著火,但由于SRF組分非均質性的影響導致摻混質量較小時并未明顯影響活化能。但整體來看,加入SRF會使其混合燃料中揮發分隨之增加,混合燃料的活化能整體降低,摻混SRF后混合燃料的整個燃燒過程對溫度變化敏感度增強,使最大燃燒速率對應的溫度趨于降低。

2.4 SRF摻混燃燒時結渣特性

2.4.1 SEM分析

圖3為在900 ℃燃燒條件下不同SRF摻混比時污泥焚燒灰渣孔隙結構特征。可以看出,當污泥單獨燃燒時產生的灰樣出現了熔融結渣現象,不同灰分顆粒物質聚集形成較大球狀結渣物。由圖3放大150倍的SEM圖像可知,燃燒灰渣呈現結構密集、粒徑大小不一的不規律多孔顆粒,表面極其不平整且呈絮狀結構。隨著SEM放大比例增至650倍,灰渣表面產生一系列空隙結構,這可能是由于混合燃料燃燒時,內部所含碳酸鹽在高溫受熱分解產生氣體而造成。溫度較高時,灰骨架由于熔融溫度較低結構快速收縮,導致大量灰黏附,因此多個微觀圖像存在光滑硬塊狀物質。隨著SRF摻混燃燒,灰樣熔融溫度逐步升高,灰分黏附程度降低,顆粒間團聚作用減弱,由于顆粒間相互擠壓和相互摩擦,產生了細小的渣塊和條狀熔融物。渣塊表面比較粗糙,渣塊之間還存在碎渣塊分布,總體分布較粗糙,渣塊表面并不均勻,且有一些尖刺。SRF摻混比為4%時,燃燒所產生的灰樣與不摻混時灰樣表觀特征差別不大,這可能是由于SRF摻燒量過小,對于混合燃料中堿性金屬含量的影響較小,產生的灰樣仍為較大塊的團聚現象。隨著SRF摻混比提升至11%時,燃燒產生的灰分呈現分散的小顆粒狀,球狀結渣物質相較污泥燃燒時大幅減少,灰分呈均勻分布的狀態。

2.4.2 XRD分析

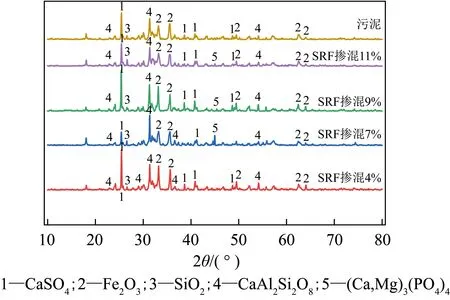

在900 ℃燃燒條件下不同SRF摻混比時灰渣的XRD圖如圖4所示。分析灰渣中晶體礦物質含量變化發現,在4個不同摻混比時混合燃料燃燒灰渣中均存在硬石膏(CaSO4)、赤鐵礦(Fe2O3)、鈣長石(CaAl2Si2O8)、石英(SiO2)4種主要的晶體礦物。隨SRF摻混比例提升,混燒灰中出現了(Ca,Mg)3(PO4)4(磷酸鈣鎂)晶體,CaAl2Si2O8(鈣長石)與(Ca,Mg)3(PO4)4(磷酸鈣鎂),為最穩定且熔融溫度最高的一種長石類物質,其灰熔融溫度約1 550 ℃。由SRF摻燒后的灰渣化學成分分析發現,SRF摻燒對灰中礦物質基本沒有影響,僅發現CaAl2Si2O8(鈣長石)衍射峰強度增加,說明此時晶狀體物質增加,玻璃體減少,灰熔融狀態性質減弱。

圖4 不同SRF摻混比時污泥混合燃料焚燒灰的XRD圖Fig.4 XRD patterns of sludge blended fuel combustion to ash at different blending ratios of SRF

2.5 SRF摻燒對煙氣中NOx排放的影響

SRF中N含量高于污泥中N含量,分別為1.99%和1.38%。研究表明,不同摻燒比例SRF混燒時焚燒煙氣中NOx濃度產生變化,如圖5所示。發現摻混SRF后煙氣中NOx濃度明顯高于污泥單獨燃燒時煙氣中NOx濃度,這是由于SRF中N含量較高,導致混合燃料燃燒后有更多N元素參與反應生成NOx。摻混4% SRF時煙氣中NOx生成量在15 s達到最高,為1 118×10-6。隨SRF摻混比提升,NOx產生量逐漸減少。摻混比為11%時,此時NOx峰值釋放量為569×10-6。峰值產生的時間提前,這是由于SRF中揮發分高,導致燃燒向低溫區域偏移,從而使混合燃料中N元素更早參與反應,NOx釋放的峰值也向前推移,這也與前文熱重試驗結論相呼應。隨著SRF摻混比提升,煤使用量逐漸減少,而煤中高含量的Fe2O3和MgO可對污泥和SRF中揮發分的析出反應起主要催化作用,促進NOx排放峰值提高[25],導致SRF摻混量提升時,混合燃料中Fe2O3、MgO含量相應減少,從而導致NOx排放量呈現不同程度降低。表明共燃過程中NOx排放并不是其燃燒排放的簡單疊加,而是通過不同混合比例共燃物質的相互作用影響氣體排放結果。

圖5 SRF不同摻混比下NOx的排放規律Fig.5 Emission pattern of NOx under different blending ratios of SRF

3 結 論

1)污泥混合燃料燃燒過程包含水分逸出階段、揮發分的析出和燃燒階段以及高沸點半揮發性有機物的分解和固定碳的燃燒階段。

2)SRF摻燒后導致污泥充分燃燒的溫度區間整體向低溫區域移動,且SRF摻混量增加明顯改善了混合燃料的著火性能及燃燒穩定性,不同摻混比下Di、C、CCI共燃指數分別提高了1.15~1.73倍、1.08~1.38倍和1.03~1.17倍。

3)混合燃料的活化能也隨SRF摻混比提升而降低,有利于燃燒進行且相應結渣特性得到改善。另外,隨SRF摻混比提升NOx釋放量逐漸下降,由SRF摻混4%時的1 118×10-6降至摻混11%時的569×10-6,但總體釋放量仍高于污泥單獨燃燒時的釋放量。

4)整體看,SRF作為摻燒燃料與污泥燃燒能在一定程度上改善燃燒過程中的著火特性,降低燃燒反應的結渣程度,可實現更高的能量利用效率,并且大幅減少需要填埋的固廢數量。同時,在雙碳戰略背景下,為控制化石燃料使用開發一種高效的能源替代產物。工業固廢轉化為替代燃料是碳中和背景下的新風口,是我國行業實現“低碳、環保、減排”的有效途徑。