丁腈手套生產廢水處理工藝分析與設計

曾佳俊

(廣東省環境保護工程研究設計院有限公司,廣東 廣州 510030)

引言

近年來,丁腈手套因其優異的防護性、拉伸強度、貼手舒適性和廣泛的應用領域等特性,顯現出長遠的發展潛力,成為醫療及防護手套各品類中增速最快的高端品種。在醫療領域,丁腈手套發揮了重要作用,全球市場對丁腈手套的需求尤其旺盛。而丁腈手套的生產必然會帶來生產廢水,若不經處理直接排放,將嚴重污染周邊水體和土壤[1-2]。

1 項目概況

某丁腈手套廠生產過程中產生的廢水為15 000 m3/d,為響應國家相關環保及節能減排、循環經濟的政策,在生產廠區內建設了廢水處理設施,使生產廢水經處理后,一部分能夠達標排放,其余部分達到回用水標準后回用于生產。

2 工程規模與水質特點

2.1 工程規模

本項目設計的廢水處理規模為15 000 m3/d,其中高濃度廢水2 000 m3/d,中低濃度廢水13 000 m3/d。

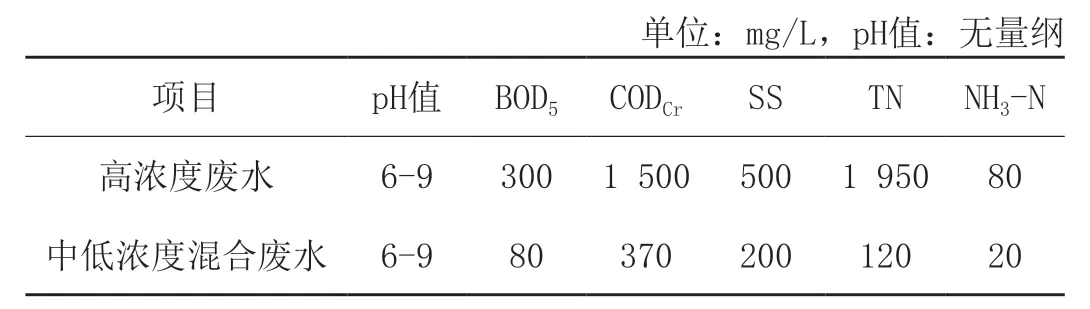

2.2 設計進水水質

根據相關資料并結合同類型生產企業廢水的水質情況綜合考慮,本工程設計的進水水質情況見表1。

表1 設計進水水質

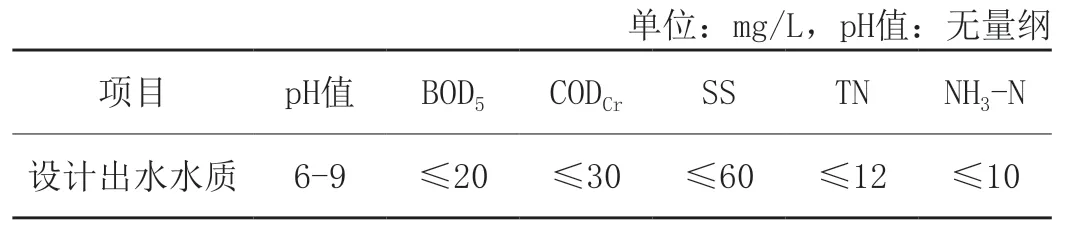

2.3 設計出水水質

根據當地要求及廣東省地方標準《水污染物排放限值》(DB 44/26-2001)第二時段一級標準的排放要求,出水水質見表2。

表2 設計出水水質

此外,本工程要求產生的9 000 m3/d回用水回用于廠區生產車間,回用水水質須滿足電導率小于1 00 μs/cm的要求。

2.4 廢水特性分析

丁腈手套生產廢水具有水量大、懸浮物濃度高、色度高且具有一定的生物毒性的特點[2],具體特性如下:(1)廢水溫度為50~55 ℃,在預處理階段需設置冷卻塔對其進行降溫。(2)廢水中含有一定濃度的懸浮物,在預處理階段可考慮通過加藥氣浮去除。(3)高濃度廢水中的難降解有機物較多,可生化性較差,生化處理需考慮提高廢水的可生化性。(4)廢水中含有較高濃度的硝酸鹽,需投加碳源調節碳氮比,生化處理段需著重考慮脫氮。(5)出水標準對COD要求較高,需考慮在生化處理段投加藥劑(粉末活性炭)去除COD。(6)廢水中含有難降解的有機物,在生化處理后增加臭氧氧化工藝進一步去除廢水中的難降解有機物。(7)出水標準對總氮要求較高,因此深度處理工藝可著重考慮對TN有較好去除效果的工藝,以保證出水的TN達標。(8)部分廢水處理后需要回用,所以應合理選擇深度處理技術,以使回用水滿足生產用水要求。(9)廢水中含有一定濃度的鹽分,主要包括鈉、鐵、鈣、氯、硫酸根等離子,這些離子不屬于廣東省地方標準《水污染物排放限值》(DB 44/26-2001)中的污染物指標,可忽略,廢水處理達標后即可排放[3]。

3 工藝流程與去除率分析

3.1 工藝流程

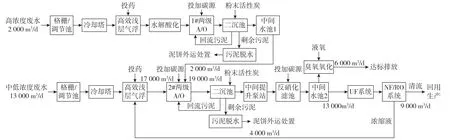

本工程主體工藝采用缺氧+好氧工藝,具體工藝流程見圖1。

圖1 廢水處理工藝流程圖

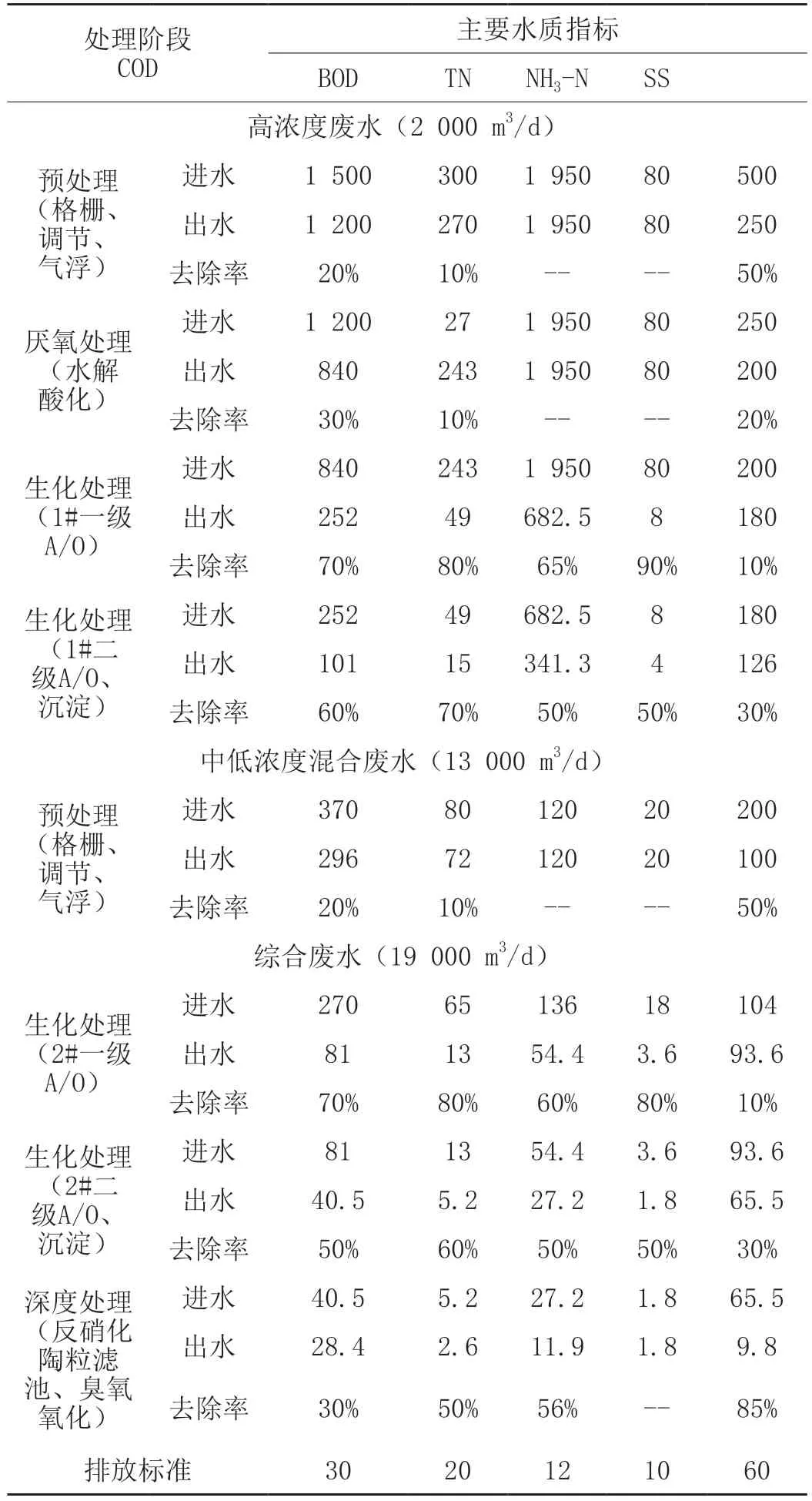

3.2 各級水質去除效率分析

各級水質去除效率分析詳見表3。

表3 各階段主要污染物處理效率預測

4 主要處理單位 及設計參數

4.1 預處理單元

(1)格柵:廢水中含有生產過程中產生的殘渣,本項目采用格柵用于去除廢水中的殘渣,保護后續處理單元設備。高濃度廢水設計流量:2 000 m3/d;中低濃度廢水設計流量:13 000 m3/d。

(2)調節池:本項目生產廢水的水量不均勻且溫度高,所以選用調節池配備冷卻塔,用于調節廢水水量、pH值及水溫,避免因水質、水量波動而對水處理系統造成影響。高濃度廢水調節池:設計流量:2 000 m3/d,水力停留時間:12 h,池容:1 000 m3。中低濃度廢水調節池:設計流量:13 000 m3/d,水力停留時間:9 h,池容:4 875 m3。

(3)高效淺層氣浮:氣浮法是利用加壓空氣在水中形成高度分散的微小氣泡,粘附廢水中疏水基的固體或液體顆粒,形成水-氣-顆粒三相混合體系,顆粒粘附氣泡后,表觀密度小于水的絮體上浮到水面,形成浮渣層被刮除,實現固液或者液液分離的過程[4]。

高濃度廢水高效淺層氣浮:設計流量:2 000 m3/d,處理水量:8 5 m3/h,池內徑:5 m,有效水深:600~800 mm,溶氣水量:25 m3/h。中低濃度廢水高效淺層氣浮:設計流量:17 000 m3/d,處理水量:700 m3/h,池內徑:13 m,有效水深:600~800 mm,溶氣水量:200 m3/h。

4.2 厭氧處理單元

高濃度廢水具有部分難降解有機物、生化性較差、總氮濃度高的特點,而項目對出水有機物及總氮的要求較高。所以本項目在生化處理階段選用水解酸化池,將厭氧發酵階段控制在水解與產酸階段,而在池內設置填料、增大生物濃度可使污水中難降解的大分子有機物分解為較易降解的小分子有機物,在去除部分有機物的同時可以將SS中的有機物部分轉化為溶解性有機物,明顯改善污水的可生化性。設計參數:設計流量:2 000 m3/d,停留時間:12 h,池容:1 000 m3。

4.3 兩級A/O處理單元

本工程對于高濃度廢水采用兩級A/O工藝,生化出水與經預處理的中低濃度廢水混合后進入綜合廢水2#兩級A/O池。考慮廢水生化處理所需的碳氮比過低,將分別在一級缺氧池、二級缺氧池投加碳源,調整廢水碳氮比,同時一級好氧池的硝化液通過混合液回流泵回流至一級缺氧池,保證脫氮效果。若進水濃度發生波動,本單元考慮在生化出水端投加活性炭,對有機物進行有效吸附。由于廢水會產生泡沫,本單元還需設置消泡系統[5]。

4.3.1 高濃度廢水兩極A/O處理單元

一級缺氧池:設計流量:2 000 m3/d,停留時間:3 d,有效容積:1 000 m3;一級好氧池:設計流量:2 000 m3/d,停留時間:12 h,有效容積:1 000 m3,污泥濃度:4 g/L。

二級缺氧池:設計流量:2 000 m3/d,停留時間:24 h,有效容積:2 000 m3;二級好氧池:設計流量:2 000 m3/d,停留時間:3 h,有效容積:250 m3,污泥濃度:4 g/L。

二沉池:表面負荷:1.0 m3/(m2·h),池邊水深:4 m。中間水池:設計流量:2 000 m3/d,停留時間:0.5 h,有效容積:42 m3。

4.3.2 綜合廢水兩級A/O處理單元

一級缺氧池:設計流量:19 000 m3/d,停留時間:8 h,有效容積:6 334 m3;一級好氧池:設計流量:19 000 m3/d,停留時間:8 h,有效容積:6 334 m3,污泥濃度:4 g/L。

二級缺氧池:設計流量:19 000 m3/d,停留時間:4 h,有效容積:3 167 m3;二級好氧池:設計流量:19 000 m3/d,停留時間:2 h,有效容積:1 584 m3,污泥濃度:4 g/L。

二沉池:表面負荷:1.0 m3/(m2·h),池邊水深:4 m。

中間提升泵站:設計流量:19 000 m3/d,停留時間:0.5 h,有效容積:396 m3。

4.4 深度處理單元

4.4.1 反硝化陶粒濾池

本工程廢水處理排放標準較嚴,為使廢水達標排放,在生化處理末端設置反硝化陶粒濾池,通過投加適量碳源,去除剩余總氮。反硝化陶粒濾池作為去除總氮和懸浮物的保障措施,使得總氮和懸浮物的出水達標。反硝化陶粒濾池包含廢水池、清水池、廢水提升泵、反沖洗泵及反沖洗風機設備間。

設計工藝參數:設計流量:19 000 m3/d,過濾速度:3 m/h,有效過濾面積:264 m2。

4.4.2 臭氧氧化技術

該技術是將臭氧化學氧化、臭氧滅菌消毒、生物氧化降解等技術合為一體,主要目的是在常規處理后進一步去除水中的有機污染物,保證凈水工藝出水的化學穩定性和生物穩定性。

設計工藝參數:設計流量:6 000~9 000 m3/d,有效容積:938 m3,有效水深:7 m,停留時間:2.5 h。

4.5 回用水處理單元

本項目的回用水水質要求較高,目前唯一可靠的工藝只有膜處理技術。結合廢水特點,從回用標準、占地、投資、運營成本等方面考慮,選用超濾+反滲透工藝作為回用水處理工藝。分析如下:濾池出水進入超濾及納濾/反滲透裝置,進一步去除殘留在廢水中的總氮及有機污染物,使出水達到回用標準。

4.5.1 超濾系統

超濾系統作為后續反滲透系統的預處理單元,為全自動控制集成設備,包括完整的外置式超濾膜系統及其配套清洗裝置及CIP在線化學清洗裝置,設備根據設定工況可全自動控制運行。設計處理能力:13 000 m3/d,出水量:13 000 m3/d。

4.5.2 納濾/反滲透系統

在進水電導率沒有累積的情況下,NF/RO處理系統的產水率正常情況能達到65~75%左右,生化處理出水剩余污染物的去除率一般可以達到90%以上,懸浮物的攔截率可達99%以上。因此,NF/RO系統能保證出水滿足本工程回用水的標準要求。本項目設置一套NF系統及一套一級兩段RO系統,保證系統產水率能夠滿足生產需要。為了降低運行成本,應將兩套膜系統進行靈活搭配運行,并根據進水水質調整NF/RO系統組合不同處理量的配比。設計處理能力:13 000 m3/d,設計產水率:69%,出水量:9 000 m3/d,濃縮液量:4 000 m3/d。

5 運營成本分析

本項目投產后的運行成本主要由電費、藥劑費、水費、人員工資福利費、污泥外運處置費、設備與維修費及管理費組成。按全年365天運行計,廢水處理平均年運行成本為5 751.61萬元,折合每噸廢水平均成本為10.51元。回用水處理系統平均年運行成本為1 365.68萬元,折合每噸水平均成本為2.88元。

6 結語

本項目根據廢水的特點,采用“預處理-生化處理-深度處理”的組合工藝,工藝具有技術成熟、經濟可行、運行可靠的特點,對同類項目具有一定的借鑒意義。