挖樹機(jī)底盤總成結(jié)構(gòu)設(shè)計(jì)及有限元分析

楊艷峰

(712100 陜西省 楊凌市 楊凌職業(yè)技術(shù)學(xué)院 機(jī)電工程學(xué)院)

0 引言

挖樹機(jī)是一種樹木移植的機(jī)械設(shè)備,可以有效解決人工挖樹勞動強(qiáng)度大的問題,促進(jìn)了苗木移植行業(yè)的發(fā)展。車載式挖樹機(jī)價(jià)格高、體積大、空間地形影響大,市場上用量少;履帶式挖樹機(jī)(包括懸掛履帶式)適應(yīng)性強(qiáng),已成為市場主流[1]。底盤總成在挖樹機(jī)中起支撐和容納作用,挖樹機(jī)其他組件如門架總成、工作臺座、覆蓋件總成等都安裝在底盤總成上,液壓和動力總成等部件安裝在底盤總成內(nèi)部。安徽三普智能重工有限公司為適應(yīng)果園、苗圃移栽作業(yè),成功開發(fā)了履帶式挖樹機(jī)。本文著重介紹該挖樹機(jī)底盤總成的結(jié)構(gòu)設(shè)計(jì),并對底盤架進(jìn)行有限元分析,為底盤架的優(yōu)化提供了參考。

1 底盤總成組件的設(shè)計(jì)

挖樹機(jī)的工作地點(diǎn)土壤大多比較松軟,履帶式行走機(jī)構(gòu)具有較大的接地面積,對地面的附著力明顯大于輪式機(jī)構(gòu),且對復(fù)雜的形有較大的適應(yīng)性,因此本文的挖樹機(jī)采用履帶式行走機(jī)構(gòu)[2]。挖樹機(jī)的底盤結(jié)構(gòu)如圖1 所示。

圖1 底盤總成結(jié)構(gòu)圖Fig.1 Structure diagram of chassis assembly

1.1 定位樁和底盤架

定位樁的功能是使挖樹機(jī)工作平穩(wěn)。挖樹機(jī)作業(yè)時(shí),油缸的缸桿伸出,定位樁向下轉(zhuǎn)動,鋼釬以一定角度插入土壤,挖樹機(jī)產(chǎn)生的力和振動通過定位樁鋼釬傳到地下;挖樹機(jī)不工作或行走時(shí),油缸的缸桿縮回,定位樁繞底盤架轉(zhuǎn)動,向上抬起,鋼釬與地面不接觸。

定位樁的下樁梁用無縫矩形管制作,兩端封堵,鋼釬共有2 件,插在矩形管中,并且焊接牢固。油缸的桿端與焊接在下樁梁上的油缸安裝耳銷軸連接,油缸的尾部與門架銷軸連接,起升梁一端與下樁梁焊接,另一端通過銷軸與底盤架連接,使定位樁可在油缸推動下繞底盤架轉(zhuǎn)動一定角度,定位樁的結(jié)構(gòu)如圖2 所示。

圖2 定位樁結(jié)構(gòu)圖Fig.2 Structure diagram of positioning pile

底盤架的結(jié)構(gòu)比較復(fù)雜,如圖3 所示,可以用矩形管和鋼板焊接而成,有利于減輕底盤架的質(zhì)量、節(jié)約動力消耗。底盤架上容納有燃油箱和給液壓系統(tǒng)供油的壓力油箱。在負(fù)重輪支撐梁的上部焊接托輪安裝座、導(dǎo)向支架調(diào)整固定座以及導(dǎo)向叉安裝座,供托輪和導(dǎo)向總成的安裝;在負(fù)重輪支撐梁的下部焊接前后導(dǎo)軌安裝座和平衡輪安裝座,用來安裝前后導(dǎo)軌以及固定平衡輪的尾部;在底盤架的右側(cè)安裝變速箱輸出軸;在底盤架的左側(cè),焊接有4 塊耳板,安裝定位樁的起升梁,使定位樁能繞底盤架轉(zhuǎn)動。

圖3 底盤架結(jié)構(gòu)圖Fig.3 Structure diagram of chassis frame

1.2 履帶選取與支重輪組件

履帶可以分為橡膠履帶和鋼制履帶,橡膠履帶適用于小型農(nóng)業(yè)機(jī)械和小型工程機(jī)械。本文的挖樹機(jī)選用江西金利隆橡膠履帶有限公司生產(chǎn)的D320×90×50 型整體式橡膠履帶,履帶寬度為320 mm,節(jié)距為90 mm,節(jié)數(shù)為50。橡膠履帶具有如下優(yōu)點(diǎn):(1)具有一定的柔軟度,對挖樹機(jī)地面行走具有很好的減震作用;(2)特制的長短不一的條紋具有較強(qiáng)的抓地能力,可以消除運(yùn)作中打滑的安全隱患;(3)采用整體式構(gòu)造,結(jié)構(gòu)簡單,成本低。

為了使挖樹機(jī)具有良好的行駛性能,需要確定履帶的接地長寬比L/B。L/B過大,則轉(zhuǎn)向阻力增加導(dǎo)致挖樹機(jī)轉(zhuǎn)向困難;L/B過小則會影響車輛直線行駛的穩(wěn)定性。接地長寬比L/B=0.2~0.3 時(shí),挖樹機(jī)具有較好的行駛性能[3]。

分析可得,挖樹機(jī)履帶的接地段長度范圍為 1 066~1 600 mm,而挖樹機(jī)行走裝置的工況比較惡劣,且轉(zhuǎn)向阻力一般比直行阻力大,因此確定挖樹機(jī)履帶接地段長度為1 200 mm。挖樹機(jī)履帶的接地段長度為左右兩側(cè)支重輪的中心距,由此可以確定支重輪在底盤架的位置。

支重輪組件共有10 套,用于支撐整個(gè)挖樹機(jī)的重量。支重輪支架的U 形口卡在底盤架的支重輪支撐梁下方,再用螺釘將支重輪組件固定在支重輪支撐梁上。支重輪上長期帶有泥土,為防止泥土進(jìn)入軸承,支重輪外側(cè)邊緣用支重輪密封蓋密封,支重輪內(nèi)側(cè)邊緣用橡膠密封圈進(jìn)行密封,支重輪組件的結(jié)構(gòu)如圖4 所示。

圖4 支重輪組件結(jié)構(gòu)圖Fig.4 Structure diagram of support wheel assembly

橡膠履帶內(nèi)層含有與驅(qū)動輪嚙合的鐵齒,如果支重輪排列不合理,會導(dǎo)致行走過程中支重輪滾動到兩鐵齒段的橡膠時(shí),各支重輪存在一定落差,使挖樹機(jī)履帶上下起伏。為了保證挖樹機(jī)行走時(shí)的平穩(wěn)性,各支重輪之間的距離一般為2.5t(t為挖樹機(jī)的履帶節(jié)距),履帶的節(jié)距為90 mm,故各支重輪相距225 mm 時(shí)可以消除支重輪的起伏落差,提高挖樹機(jī)行走的平穩(wěn)性。

1.3 驅(qū)動輪與導(dǎo)向組件

驅(qū)動輪采用ZG270-500 整體鑄造,共11 個(gè)齒,通過內(nèi)花鍵與輸出軸連接。驅(qū)動輪的作用是與橡膠履帶嚙合,帶動橡膠履帶旋轉(zhuǎn),從而驅(qū)動挖樹機(jī)行走。驅(qū)動輪的結(jié)構(gòu)如圖5 所示。

圖5 驅(qū)動輪結(jié)構(gòu)圖Fig 5 Structure diagram of the drive wheel

導(dǎo)向總成安裝在底盤架的導(dǎo)向叉安裝座上,導(dǎo)向總成后部的螺紋部分安裝在導(dǎo)向支架調(diào)整固定座中,兩側(cè)用螺母旋緊定位,整個(gè)導(dǎo)向總成通過調(diào)整螺母來張緊橡膠履帶。導(dǎo)向總成中導(dǎo)向輪為光輪,沒有鏈齒,功能是張緊橡膠履帶,導(dǎo)向輪的材料為ZG270-500。由于挖樹機(jī)在野外工作,為防止泥土、灰塵進(jìn)入軸承,在軸承外邊緣處設(shè)置油封,導(dǎo)向總成的結(jié)構(gòu)如圖6 所示。

圖6 導(dǎo)向總成結(jié)構(gòu)圖Fig.6 Structure diagram of guide assembly

挖樹機(jī)履帶在行駛過程中受到的力稱為預(yù)張緊力,預(yù)張緊力對挖樹機(jī)履帶的行走能力有很大影響。預(yù)張緊力過小導(dǎo)致履帶過松,會造成履帶脫鏈;預(yù)張緊力過大則會增加行走機(jī)構(gòu)的內(nèi)摩擦力,導(dǎo)致履帶磨損加劇,縮短履帶使用壽命。參考相關(guān)文獻(xiàn),挖樹機(jī)在直行工況,履帶預(yù)張緊力為車身質(zhì)量的70%~80%;在爬坡工況,履帶預(yù)張緊力為車身質(zhì)量的70%~75%;在轉(zhuǎn)向工況,履帶預(yù)張緊力為車身質(zhì)量的75%~80%。綜合考慮選取挖樹機(jī)履帶預(yù)張緊力為車身質(zhì)量的75%。車身質(zhì)量為2 600 kg,故履帶預(yù)張緊力為19 110 N[4]。

1.4 平衡輪組件和托輪組件

平衡輪組件通過平衡輪安裝管安裝在底盤架下方,而平衡輪壓在橡膠履帶上。平衡輪組件的作用是調(diào)整挖樹機(jī)的平衡。行駛過程中橡膠履帶碰到磚塊等障礙物時(shí),挖樹機(jī)會失去平衡,引入平衡輪后履帶會帶動平衡輪組件向上移動,使履帶越過障礙物不至于翻倒,平衡輪組件的結(jié)構(gòu)如圖7 所示。

圖7 平衡輪組件結(jié)構(gòu)圖Fig.7 Structure diagram of balancing wheel assembly

托輪組件與支重輪組件的結(jié)構(gòu)類似,托輪組件是通過托輪支架的U 形口卡在底盤架的支重輪支撐梁上方,再用螺釘將托輪組件固定在支重輪支撐梁上,托輪的作用主要是支撐回程的橡膠履帶,防止橡膠履帶下垂。

2 底盤架靜力學(xué)分析

底盤架起支撐挖樹機(jī)的作用,其可靠性至關(guān)重要。對底盤架進(jìn)行靜力學(xué)分析以檢驗(yàn)底盤架的設(shè)計(jì)是否滿足強(qiáng)度和剛度的要求。底盤架采用Q345 矩形管焊接而成,Q345 的質(zhì)量密度為7 850 kg/m3,彈性模量為2.06×105MPa,泊松比為0.28。通過SolidWorks 對底盤架進(jìn)行三維建模,并導(dǎo)入ANSYS Workbench 中進(jìn)行網(wǎng)格劃分[5],底盤架的網(wǎng)格劃分圖如圖8 所示。

圖8 底盤架的網(wǎng)格劃分圖Fig.8 Grid partition diagram of chassis frame

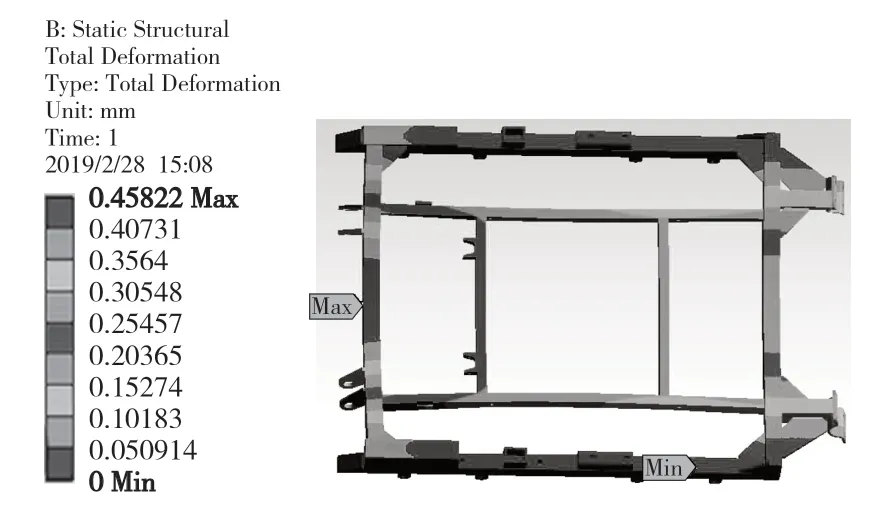

底盤架受到的作用力來自挖樹機(jī)整車的重力,約為26 000 N,分別作用于底盤架左右兩側(cè)橫梁,并對底盤架的豎梁添加固定約束。底盤架載荷及約束如圖9 所示。對底盤架進(jìn)行有限元仿真分析得到底盤架的應(yīng)力和變形結(jié)果,如圖10 和圖11 所示。

圖9 底盤架的載荷約束圖Fig.9 Load constraint diagram of chassis frame

圖10 底盤架的等效應(yīng)力分布Fig.10 Equivalent stress distribution of chassis frame

圖11 底盤架的變形分布Fig.11 Deformation distribution of chassis frame

分析仿真結(jié)果可知,底盤架最大應(yīng)力發(fā)生在橫梁與豎梁的焊接點(diǎn)附件,最大應(yīng)力為165.08 MPa,小于矩形管Q345 的屈服強(qiáng)度345 MPa,故底盤架滿足強(qiáng)度要求。同時(shí)應(yīng)注意在底盤架橫梁與豎梁的焊接處增設(shè)筋板以加強(qiáng)底盤架的強(qiáng)度。底盤架最大總變形位于左側(cè)橫梁的1/2 處,數(shù)值為0.46 mm,相對于橫梁的總長度970 mm 可以忽略不計(jì)。因此底盤架的強(qiáng)度和剛度均滿足要求。

3 底盤架模態(tài)分析

為了避免底盤架在工作過程中發(fā)生共振,利用ANSYS Workbench 對底盤架進(jìn)行模態(tài)分析,可以確定底盤架的固有頻率,再與底盤架的外部激勵(lì)對比。考慮到低階模態(tài)對底盤架的影響較大,本文著重分析底盤架前4 階模態(tài)[6]。各階固有頻率下的振型圖如圖12 所示,前4 階模態(tài)的固有頻率如表1 所示。

圖12 底盤架固有頻率的振型圖Fig.12 Vibration pattern of natural frequency of chassis frame

表1 底盤架的前4 階固有頻率Tab.1 The first 4 order natural frequencies of chassis rack

由圖12 可知,底盤架前3 階模態(tài)的最大振幅位于中間支架處,底盤架第4 階模態(tài)的最大振幅位于橫梁以及中間支架處。底盤架的外部激勵(lì)頻率主要來源于柴油發(fā)動機(jī),而柴油機(jī)的最高轉(zhuǎn)速不超過5 000 r/min[7],通過臨界轉(zhuǎn)速計(jì)算公式可得柴油發(fā)動機(jī)的最大激勵(lì)頻率約為83.3 Hz,低于底盤架的1 階固有頻率112.4 Hz,因此挖樹機(jī)在工作時(shí)底盤架不會發(fā)生共振,滿足設(shè)計(jì)要求。

4 結(jié)語

本文對挖樹機(jī)底盤總成組件進(jìn)行結(jié)構(gòu)設(shè)計(jì)分析,通過有限元靜力分析得到底盤架的等效應(yīng)力和整體變形圖,得到了應(yīng)力集中區(qū)域以及最大變形區(qū),發(fā)現(xiàn)其強(qiáng)度和剛度均滿足要求;通過有限元模態(tài)分析,得到底盤架的前4 階固有頻率及其振型,發(fā)現(xiàn)該機(jī)械結(jié)構(gòu)避開了共振頻率區(qū)域。為后續(xù)底盤優(yōu)化設(shè)計(jì)提供理論依據(jù)和技術(shù)參考,縮短開發(fā)周期并節(jié)省成本。