全承載式客車車身結構拓撲優化設計

秦書祺,張保生,游專

(1.461000 河南省 許昌市 許昌職業技術學院 機電與汽車工程學院;2.450001 河南省 鄭州市 鄭州大學 機械工程學院)

0 引言

全承載式客車的車身結構為一個整體,由小斷面的矩形鋼管焊接而成,受力時將力均勻分散到各個部分,整體結構變形小,承載能力是普通車身的3-6 倍,安全性高,同樣的承載能力下,車身質量比傳統車身輕,節約能源[1-2]。由于承載式車身結構比較復雜,傳統的設計方法是在基礎車型上按照新車型的設計要求修改而來。這種方法不僅需要豐富的車身設計經驗,而且具有一定的盲目性,最終設計的新車型結構不一定是最合理的。

本文以全承載式低地板城市公交客車為研究對象,在水平彎曲工況下,以應力為約束條件,建立以結構質量最小為目標函數的拓撲優化模型,選擇變密度法對客車車身結構進行拓撲優化計算,得出車身載荷的傳遞路徑,實現車身結構的概念設計,為詳細設計階段合理布置材料提供參考。

1 拓撲優化理論及車身優化模型

拓撲優化的方法很多,其中均勻化法和變密度法最具有代表性[3-5]。均勻化法具有嚴密的力學和數學理論基礎,但是均勻化法的設計變量多,求解時間長,計算結果易出現棋盤格現象,通常用于拓撲優化理論的研究。相對而言,變密度法具有計算變量少、求解時間短的特點,應用較為普遍。本文采用變密度法進行研究。變密度法中的常見插值模型有2 種:SIMP 材料插值模型和RAMP 材料插值模型[6-7]。

SIMP 材料插值模型,RAMP 材料插值模型分別為

式中:xe——單元相對密度,xe=ρe/ρ0,ρe——單元假想密度;ρ0——材料真實密度;Ee——單元假想彈性模量;E0——材料彈性模量,p——懲罰因子。

由陳祥等[8]的研究可知,SIMP 材料插值模型有缺陷:懲罰函數不一定有極值,不能保證取得最優解,形成可靠結果。相比之下,RAMP 材料插值模型更加穩定,因此本文選擇RAMP 材料插值模型以取得更精確結果。

在建立拓撲優化時,以有限元計算的結構應力和位移作為約束條件,以單元相對密度為變量,假設車身骨架采用相同的材料,車身質量即可轉化為材料體積,質量最小即體積最小,這樣就可把體積最小作為目標函數,得到的數學模型為[6-7]

式中:ve——單元體積;K——剛度矩陣;U——位移矩陣;F——外載荷;xe——單元相對密度;(σe)VM——單元的等效應力;σ——工況下的應力要求;p——懲罰因子;xmin——單元相對密度下限。

2 車身結構拓撲優化

通用拓撲優化軟件主要有TOSCA、OptiShape、OptiStruct、Genesis[9]。本文采用OptiStruct 對車身結構進行拓撲優化設計計算。

2.1 確定拓撲優化空間

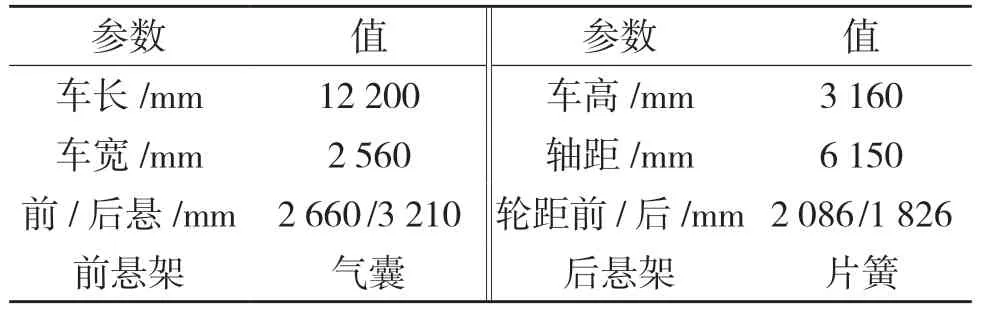

參考宇通某一款低入口混合動力城市公交客車車型,全承載式客車車身結構的基本設計參數如表1 所示。

表1 車身基本設計參數Tab.1 Basic design parameters

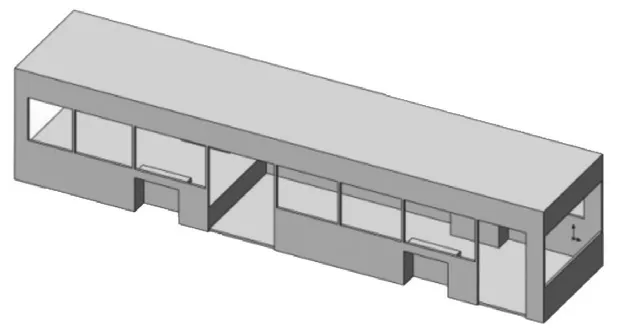

根據該車型的基本設計參數,可以確定該款低入口城市公交客車的拓撲優化空間,其中車廂前部和中部采用單層地板,車廂后部采用雙層地板,以便放置電池及發動機等。拓撲優化空間如圖1 所示。

圖1 拓撲優化設計空間Fig.1 Design space of topology optimization

車身材料為Q345,彈性模量為2.1E5 MPa,泊松比為0.3,密度為7.8E3 kg/m3。車身結構中材料為板材,厚度相對所在位置的長度而言很小,因此可以看成殼結構,在拓撲優化設計中的單元類型選擇殼單元。拓撲優化設計屬于概念設計,目的是尋找車身結構的傳力路徑,為了減少計算時間,單元大小取為25 mm,在HyperMesh 中進行自由網格劃分,最后得到203 728 個單元[10]。

2.2 施加約束和載荷

參考宇通客車車架與懸架的連接方式,后懸架支點通過螺栓連接到車身,氣囊直接連接到前輪罩。拓撲優化時,在懸架與車身連接位置選定剛性區域,直接利用RBE2 剛性節點代替懸架支點,建立RBE2 剛性節點和剛性區域節點的耦合關系。

選擇水平彎曲工況作為拓撲優化設計的基本工況,約束和載荷處理:(1)約束右氣囊支點Y方向自由度,左氣囊支點Y、Z方向自由度,右懸架支點X、Z方向自由度,左懸架支點X、Y、Z方向自由度,其中X、Y、Z方向分別代表車長、車高、車寬方向;(2)乘客、發動機、變速箱、離合器、空調機組等車身附件按照質量點加載在相應的位置。由于設計空間與實際材料分布空間差別較大,為避免影響車身結構,在拓撲優化設計階段暫不考慮設計空間的質量。

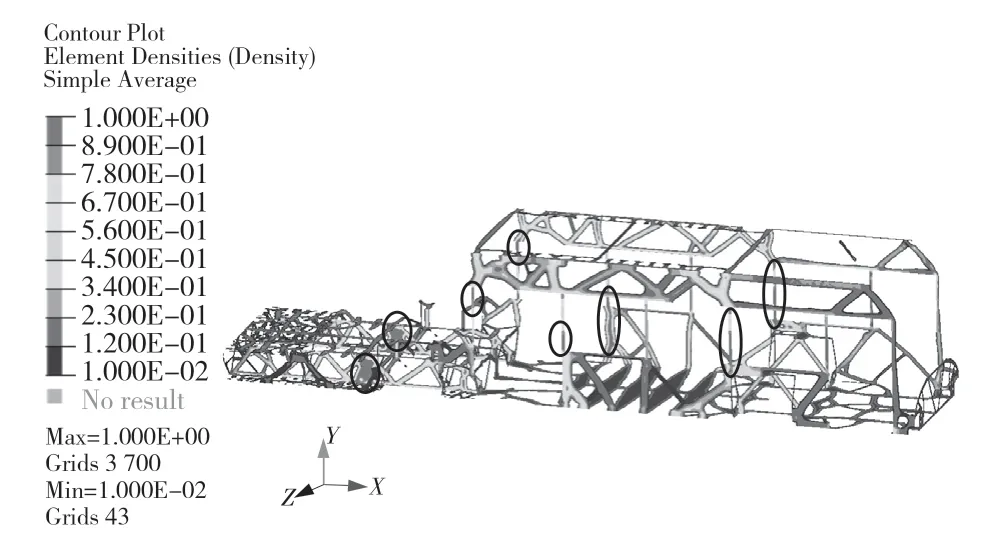

2.3 拓撲優化分析

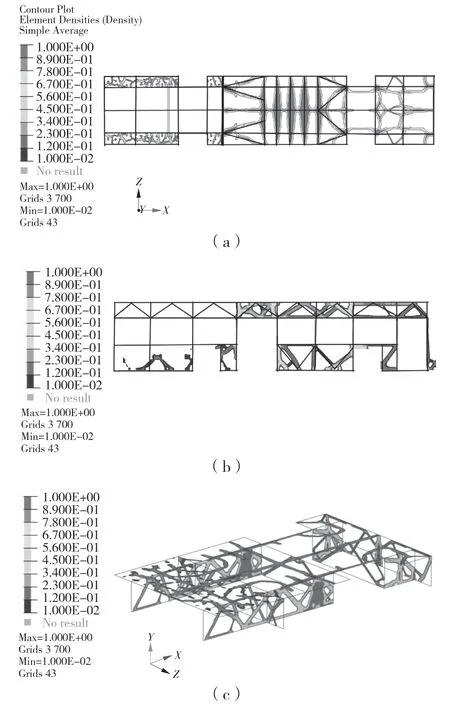

拓撲優化時不僅有設計變量和目標函數,還要考慮約束條件,約束條件主要根據強度和安全性等要求來確定,根據設計要求,設計區域最大應力不超過250 MPa;經過72 次迭代計算,密度閾值設定為0.09,即材料單元密度值小于0.09 時,該單元處對應的材料可以去除。車身結構拓撲優化計算結果如圖2 所示,保留的材料顯示了水平彎曲工況下車身結構力的傳遞路徑。

圖2 拓撲優化結果Fig.2 Results of topology optimization

一般情況下,根據制造工藝以及型材選取的要求,全承載式車身結構多由矩形鋼管焊接而成[10]。

通過圖2 對車身進行整體傳力觀察,橢圓標示區域是車身結構的主要受力部位,是主要的傳力路徑,承載較大,在該處必須布置材料。

對車身下層地板、左右側圍及地板連接等主要結構進行分析,力的傳遞路徑和材料分布如圖3所示。

圖3 主要結構拓撲優化結果解讀Fig.3 Results of main structural topology optimization interpretation

由圖3(a)下層地板優化結果可知,受力最大的位置在車身地板的中部與前部,為提高其承載能力,應在相應位置增加橫梁和縱梁。并且地板中的縱梁應當與左、右側圍中的立柱和斜撐連接,形成封閉的環形結構,能夠進一步保證傳力路徑的連續性,增加車身穩定性;由圖3(b)可知,左側圍的最大受力位置在中部和前部,即為主傳力路徑,要在此處優先布置側圍立柱,側圍上部傳力路徑呈三角形,要在上腰梁、側圍中部和下腰梁處布置斜撐,右側圍可參考左側圍拓撲結構,可基本取為對稱結構;由圖3(c)可知,在懸架與車身的連接部位受力較大,參考客車的懸架系統與車身的連接方式,在該位置使用鋼板進行焊接。

3 有限元分析驗證

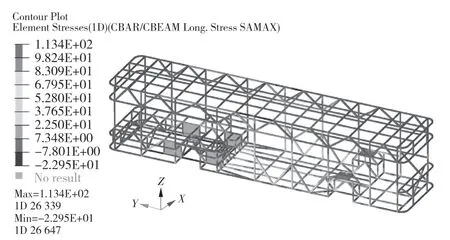

根據拓撲優化計算結果進行材料布置,參考該款宇通客車車身骨架的截面尺寸,新車身結構采用截面尺寸為50 mm×50 mm×3 mm 的Q345 鋼管焊接而成。在水平彎曲工況下對車身骨架進行了有限元分析,其約束條件、載荷施加方式、拓撲優化設計的方法相同。車身結構位移如圖4 所示,應力云圖如圖5 所示。

圖4 車身位移云圖Fig.4 Displacement diagram of the vehicle

圖5 車身應力云圖Fig.5 Stress diagram of the vehicle

車身結構中最大位移發生于車身中部的上頂面和下地板中部,數值為11.4 mm,小于車身結構能允許的最大變形量;車身結構所承受的最大應力位于車廂地板橫梁處和上下層地板連接處,數值為113 MPa,小于材料的屈服極限。通過有限元分析可以看出,按照優化結果設計后,車身結構所承受的最大應力和最大位移滿足設計要求,說明可以通過結構拓撲優化輔助設計全承載式客車車身結構。

4 結論

本文通過對宇通某款全承載式客車車身結構的拓撲優化,展示了拓撲優化在客車領域應用的可行性。拓撲優化后,車身車架的載荷傳遞路徑更加直觀,便于進行材料分配,能夠在保證車身強度和剛度的前提下,盡可能減小車身質量,降低客車的材料成本,符合汽車輕量化的發展趨勢,對客車的設計有很大的幫助。未來在該拓撲優化結果的基礎上可以對材料的截面尺寸進一步優化。