沸石微粉對磷酸鉀鎂水泥水化性能的影響

鄧永剛,代婷婷,孫 晨,楊元全

(沈陽理工大學材料科學與工程學院,沈陽 110159)

0 引 言

磷酸鉀鎂水泥是由1 500~1 800 ℃重燒氧化鎂、磷酸二氫鉀、緩凝劑以及礦物摻合料等按照一定比例混合,在酸性條件下通過酸堿中和反應及物理作用而產生磷酸鹽水化物為黏結相的新型無機膠凝材料[1]。磷酸鉀鎂水泥的早期強度發展很快,相比硅酸鹽水泥要快得多,其1 h抗壓強度能超過25 MPa,28 d抗壓強度能超過75 MPa[2]。高早強、凝結硬化快成為磷酸鉀鎂水泥最大的特點,在某些特殊工程上應用,具有重大意義[3]。

Chen等[4]研究發現添加適量粉煤灰可以增加磷酸鎂水泥漿料的工作性能,包括凝結時間和流動度,可以改善耐水性和干縮性能。Ma等[5]研究得到偏高嶺土顯著縮短磷酸鉀鎂水泥凝結時間,提高磷酸鉀鎂水泥凈漿的抗壓強度,但會對磷酸鉀鎂水泥砂漿性能產生不利影響,偏高嶺土在磷酸鉀鎂水泥體系中會影響體系的水化過程、水化產物數量及結晶程度。侯磊等[6]研究高爐礦渣對磷酸鎂水泥體系基本性能的影響,結果表明高爐礦渣對磷酸鎂水泥體系的膠凝性和抗壓強度有增強效果,但會使其抗折強度有所降低。綜上所述,目前研究報道中利用礦物摻合料改性磷酸鎂水泥的研究很多。沸石微粉作為一種礦物摻合料,有特殊的架狀結構,具有多孔、空隙較大的特點。沸石微粉作為一種硅鋁酸鹽多孔晶體材料,其主要成分有SiO2、Al2O3、MgO、CaO、Fe2O3等[7],沸石骨架的基本結構構成是硅氧四面體和鋁氧四面體,具有一定的火山灰活性。沸石微粉的研究更多是應用于改善硅酸鹽水泥混凝土拌合物的和易性[8]、放射性廢物的水泥固化[9]、重金屬離子吸附、提高混凝土的力學強度。

在實際的大量制備生產中,成本是不容忽略的問題[10],會影響磷酸鉀鎂水泥在工業領域中的使用范圍[11]。傳統的磷酸鉀鎂水泥水化反應迅速,在無外加劑情況下,通常幾分鐘內便會凝結硬化并產生一定強度,失去工作性能,這對工程實際應用來說是一個巨大難點[12]。因此想要延長磷酸鉀鎂水泥凝結時間,降低其水化反應速率的同時保證其前期仍能達到一定強度,是一個有待研究和解決的問題[13]。我國沸石資源十分豐富,隨著技術研發水平不斷提高,沸石逐漸成了重要工業礦物之一。沸石微粉是一種優良的水泥外摻料,其在改善水泥漿析水、失水,提高穩定性,降低水泥漿密度等方面均有明顯的效果[14]。沸石微粉是一種潛在的可改善磷酸鉀鎂水泥水化性能的礦物摻合料,可以通過增大沸石微粉的利用來減少磷酸鉀鎂水泥的成本和延長磷酸鉀鎂水泥的凝結時間[15]。但沸石微粉是如何影響磷酸鉀鎂水泥工作性能、力學性能以及水化產物的仍需要進一步闡明。因此,本文主要采用沸石微粉部分替代氧化鎂,研究沸石微粉對磷酸鉀鎂水泥工作性能和力學性能的影響,同時結合水化放熱測試分析其對磷酸鉀鎂水泥水化歷程的影響。

1 實 驗

1.1 原材料

重燒氧化鎂由菱鎂礦(MgCO3)在工業窯爐中經1 800 ℃高溫煅燒制成,表面呈棕黃色,化學組成:w(MgO)=97.1%,w(SiO2)=0.9%,w(CaO)=1.5%,w(Fe2O3)=0.3%,w(other)=0.2%。磷酸二氫鉀(KH2PO4,KDP)為工業級,純度可達98%,外觀為白色柱狀晶體。硼砂為工業級。沸石微粉采用來自遼寧省朝陽市的斜發沸石,比表面積為12.8 m2/g,顆粒粒徑在45 μm以上的質量分數為83.2%,化學成分:w(SiO2)=73.63%,w(Al2O3)=16.38%,w(MgO)=1.40%,w(CaO)=2.96%,w(Fe2O3)=1.56%,w(other)=4.07%。

1.2 配合比設計

設定磷酸鉀鎂水泥水灰比為0.2,重燒氧化鎂與磷酸二氫鉀摩爾比為4∶1,膠砂比為1∶1,緩凝劑硼砂摻量為氧化鎂質量的3%。其中沸石微粉等質量替代膠凝材料(重燒氧化鎂與磷酸二氫鉀總和)的質量分數為0%、4%、8%和12%。

1.3 試驗方法

1.3.1 凝結時間測試

磷酸鉀鎂水泥初凝時間的測定參考國家標準《水泥標準稠度用水量、凝結時間、安定性檢驗方法》(GB/T 1346—2011)中規定的方法進行。采用維卡儀測定初凝時間,從加水攪拌開始計時。由于磷酸鉀鎂水泥的凝結硬化速度快,攪拌時間控制在2 min之內,開始時每隔30 s測一次,臨近初凝時每隔10 s測一次。

1.3.2 力學性能測試

使用ISO-679水泥砂漿攪拌機(河北大宏試驗儀器有限公司生產)對配制的磷酸鉀鎂水泥混合料進行攪拌,然后將加水拌和后的混合料轉移至尺寸為40 mm×40 mm×160 mm的三聯模具中成型,3 h后脫模,最后放在養護室中養護至相應齡期。依據《水泥膠砂強度檢驗方法(ISO法)》(GB/T 17671—2021),采用YAW-300D抗壓抗折試驗機進行抗壓強度和抗折強度測試。

1.3.3 物相表征

取尺寸約為5 mm的片狀磷酸鉀鎂水泥試樣,浸泡于無水乙醇中使其水化終止,24 h后取出晾干并置于真空烘干箱中干燥6 h,干燥完成后使用瑪瑙研缽進行研磨,直至樣品可過200目(74 μm)篩,完成后便可進行X射線衍射(XRD)測試(X射線衍射儀,型號Rigaku D/MAX-iic)。

1.3.4 水化放熱測試

按照配合比稱取原材料,將原材料混合均勻后取5 g混合干料置于20 mL安瓿瓶中,再按照水灰比0.2稱取適量的拌合水吸入注射器內,稱量所用的電子天平(型號JA3000C)可精確到0.01 g,將準備工作完成的注射器和安瓿瓶放入TAM-air儀器(水化量熱儀,型號TAM-air,8通道),溫度為20 ℃。等待儀器穩定后,將注射器內拌合水全部推入裝有混合干料的安瓿瓶中,并啟動內置攪拌子在瓶內攪拌2 min,同步開始收集數據。

1.3.5 微觀形貌表征

取尺寸約為5 mm的顆粒狀磷酸鉀鎂水泥試樣,浸泡于無水乙醇中使其水化終止,24 h后取出晾干并置于真空烘干箱中50 ℃下干燥2 h,干燥完成后進行打磨使測試塊表面盡量光滑平整,用錫紙包住測試塊的底部和側面,然后將其粘在金屬平臺上,在真空狀態下進行噴金,完成后便可進行掃描電子顯微鏡(SEM,型號S-3400N,USA)測試。

2 結果與討論

2.1 凝結時間

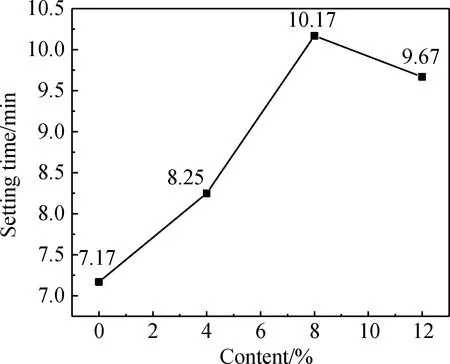

圖1為不同摻量沸石微粉對磷酸鉀鎂水泥凝結時間的影響。從圖1中可以看出,當沸石微粉摻量為0%時,磷酸鉀鎂水泥的凝結時間為7.17 min,隨著沸石微粉摻量增加,磷酸鉀鎂水泥凝結時間先延長后縮短,當沸石微粉摻量為8%時,凝結時間最長,達10.17 min。與不摻加沸石微粉的磷酸鉀鎂水泥相比,沸石微粉摻量為4%、8%、12%的磷酸鉀鎂水泥的凝結時間分別延長了15.1%、41.8%、34.9%。

圖1 不同摻量沸石微粉對磷酸鉀鎂水泥凝結時間的影響

沸石微粉的顆粒直徑是水泥的10倍,但其架狀空間結構易吸附水分子進入其空腔中,使水泥水化過程延遲,因而當沸石微粉摻量為4%、8%時,凝結時間比基準組增加;但當摻量增加至12%時,因沸石微粉具有更大的比表面積和特殊的結構,越來越多的水泥顆粒附著于沸石微粉結構上,增大了水化面積,也減小了水泥顆粒之間的距離,從而在一定程度上加快了水泥的凝結硬化,因此沸石微粉摻量為12%的磷酸鉀鎂水泥的凝結時間相較于沸石微粉摻量為8%的磷酸鉀鎂水泥縮短。

2.2 力學性能

2.2.1 抗壓強度

圖2為不同沸石微粉摻量和養護時間下磷酸鉀鎂水泥的抗壓強度,ZP0(基準組)、ZP4、ZP8、ZP12分別代表沸石微粉摻量為0%、4%、8%、12%的水泥試塊。從圖2中可以看出,沸石微粉摻量相同的情況下,磷酸鉀鎂水泥的抗壓強度隨著齡期的增加而增加,而強度的發展在水化初期(7 d)更快,在水化后期(28 d)更慢。養護時間由3 d延長到7 d時,ZP0、ZP4、ZP8、ZP12的抗壓強度分別增長了17.6%、15.8%、18.0%和13.3%,7 d抗壓強度分別為48.0、46.0、44.6和42.0 MPa;7 d至28 d時,水泥試塊的抗壓強度僅分別增長了為4.5%、6.7%、4.3%和7.7%,其中,基準組的抗壓強度最高,可達50.5 MPa。

圖2 不同沸石微粉摻量和養護時間下磷酸鉀鎂水泥的抗壓強度

當養護時間為1 d時,摻入沸石微粉的磷酸鉀鎂水泥抗壓強度下降幅度不大;當養護時間達到7和28 d時,基準組的抗壓強度明顯高于摻入沸石微粉的試驗組水泥,且差距越來越大,當沸石微粉摻量為12%時,磷酸鉀鎂水泥28 d抗壓強度為44.9 MPa,與未摻加沸石微粉的磷酸鉀鎂水泥相比,降低了10.5%。當沸石微粉摻量在12%以內時,磷酸鉀鎂水泥抗壓強度隨沸石微粉摻量的增加而逐漸減小。

2.2.2 抗折強度

圖3為不同沸石微粉摻量和養護時間下磷酸鉀鎂水泥的抗折強度。從圖3中可以發現,在沸石微粉摻量相同的情況下,磷酸鉀鎂水泥的抗折強度隨著齡期的增長而逐漸增大,與抗壓強度不同的是,其早期抗折強度發展較為緩慢,養護時間從1 d到7 d時,抗折強度僅增長了1.2~1.5 MPa(例如,摻量8%時磷酸鉀鎂水泥養護1 d到7 d,抗折強度從7.0 MPa僅增加到8.0 MPa),而后期增長卻較為迅速,養護時間由7 d延長至28 d時,ZP0、ZP4、ZP8、ZP12的抗折強度分別增長了31.0%、26.0%、32.5%、24.0%,其中基準組抗折強度最大,達12.0 MPa。隨著沸石微粉摻量增加,磷酸鉀鎂水泥的抗折強度隨之降低,當沸石微粉摻量為12%時,養護28 d的磷酸鉀鎂水泥的抗折強度為9.8 MPa,與未摻加沸石微粉的磷酸鉀鎂水泥相比,降低了16.9%。其中,沸石微粉摻量為4%的磷酸鉀鎂水泥與基準組相比抗折強度降低較少,養護28 d的磷酸鉀鎂水泥的抗折強度較基準組僅減少了8.3%。可見,磷酸鉀鎂水泥抗折強度隨養護時間的增加而增大,隨沸石微粉摻量的增多而減小。

圖3 不同沸石微粉摻量和養護時間下磷酸鉀鎂水泥的抗折強度

2.3 物相分析

圖4為不同摻量沸石微粉制備的磷酸鉀鎂水泥凈漿試樣水化7 d的XRD譜。由圖4可見,磷酸鉀鎂水泥水化7 d的水化產物均主要是六水磷酸鉀鎂,也稱為K型鳥糞石,證明了摻入沸石微粉后并沒有新的水化產物生成,并且K型鳥糞石結構并未發生改變。4組試樣XRD譜中MgO粒子的衍射峰強度基本相同,但水化產物K型鳥糞石的衍射峰強度與沸石微粉摻量成反比,這表明隨著沸石微粉摻量的增加,磷酸鉀鎂水泥的水化產物K型鳥糞石的結晶程度降低,含量也隨之減少,并且沸石微粉對其他反應產生的凝膠狀物質的力學性能貢獻不大。從宏觀上看,沸石微粉的用量越多,磷酸鉀鎂水泥的抗壓強度和抗折強度越低。

圖4 不同摻量沸石微粉制備的磷酸鉀鎂水泥水化7 d的XRD譜

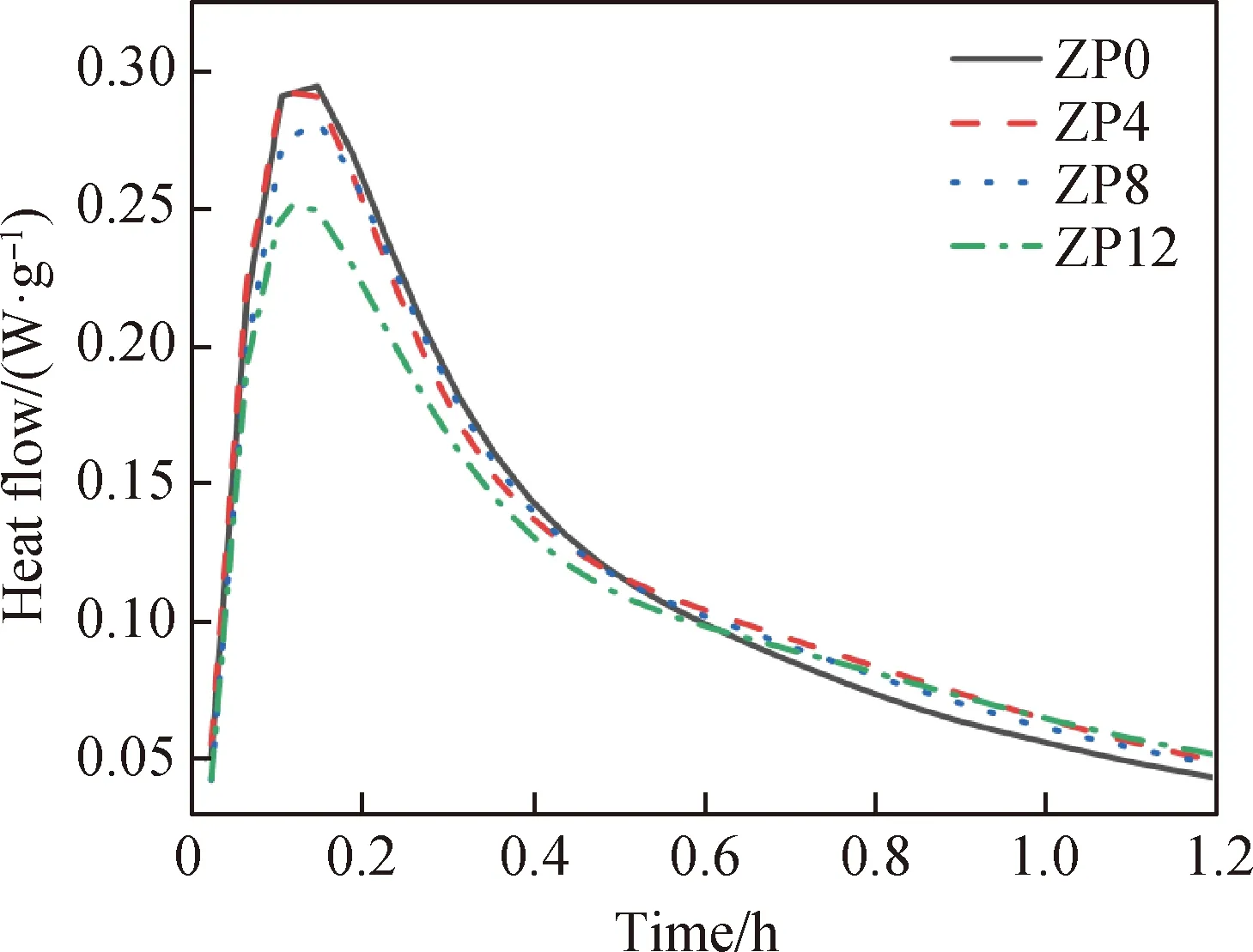

2.4 水化放熱分析

圖5和圖6分別是不同沸石微粉摻量下磷酸鉀鎂水泥水化放熱和水化放熱速率曲線。從圖5中可以看出:當沸石微粉摻量為4%和8%時,磷酸鉀鎂水泥水化放熱均高于基準組;當沸石微粉摻量為8%時,磷酸鉀鎂水泥最終水化放熱量為1 008 J/g;當沸石微粉摻量為12%時,磷酸鉀鎂水泥水化放熱曲線與基準組曲線近乎重合,差值僅為18 J/g。此外由圖6可以看出,在0~0.4 h,摻入沸石微粉的磷酸鉀鎂水泥水化放熱速率均低于未摻加沸石微粉的基準組,在0.1 h左右水化放熱速率達到峰值,水化反應速率隨著沸石微粉摻量的增多而逐漸降低。沸石微粉摻量為4%時水化放熱速率最高,可達0.29 W/g,而沸石微粉摻量為12%時水化放熱速率峰值只達到0.25 W/g,這是由于沸石微粉中主要成分SiO2、Al2O3等水化為部分膠凝物質,包裹住磷酸鉀鎂水泥的部分反應物,且沸石微粉的比表面積較大,當其摻量增多時相當于降低參與水化反應的離子總數,導致磷酸鉀鎂水泥放熱速率要低于未摻加沸石微粉的基準組,同時降低幅度隨沸石微粉摻量增大而加大。0.5 h之后,隨著水化反應的進行,沸石微粉中的SiO2、Al2O3等開始水化并釋放部分熱量,因此摻有沸石微粉的磷酸鉀鎂水泥水化放熱速率略微高于基準組。同時,磷酸鉀鎂水泥中的反應物在膠凝物質的抑制下緩慢發生水化反應,此時的反應物還有非活性的氧化鎂和磷酸鹽。

圖5 不同沸石微粉摻量下磷酸鉀鎂水泥的水化放熱曲線

圖6 不同沸石微粉摻量下磷酸鉀鎂水泥的水化放熱速率曲線

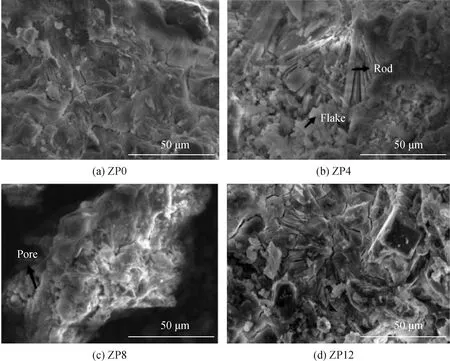

2.5 微觀形貌分析

圖7是不同沸石微粉摻量下磷酸鉀鎂水泥試件在標準養護條件下養護7 d時的SEM照片。從圖7中可以看出:未摻加沸石微粉的磷酸鉀鎂水泥微觀結構更為致密,孔隙率較低,排列緊密;當沸石微粉摻量為4%時,基體內部有些許片狀細小的水化產物生成,同時水化產物尺寸也有所減小;當沸石微粉摻量增加到8%和12%時,水化產物之間有較多的孔洞,整體致密性與未摻加沸石微粉的磷酸鉀鎂水泥相比較差,導致強度差異較大。微觀形貌分析結果與力學性能發展規律(見圖2和圖3)相吻合。沸石微粉的摻加雖然可以延長磷酸鉀鎂水泥凝結時間,但隨著沸石微粉摻量的增加,磷酸鉀鎂水泥中膠凝材料(氧化鎂)相對含量降低,磷酸鉀鎂水泥水化產物減少,因而在水化過程中產生的孔洞難以被水化產物及時填充,導致磷酸鉀鎂水泥密實性降低,力學性能下降。同時,隨著沸石微粉的摻加,磷酸鉀鎂水泥中部分自由水被具有多孔結構的沸石微粉吸收,導致磷酸鉀鎂水泥有效水灰比降低,磷酸鉀鎂水泥流動度降低,攪拌過程中可能會引入較多空氣,進而影響到磷酸鉀鎂水泥的密實性,因而力學性能下降。

圖7 不同沸石微粉摻量下磷酸鉀鎂水泥水化7 d的SEM照片

3 結 論

1)沸石微粉的摻入在一定程度上可延緩磷酸鉀鎂水泥的凝結時間,摻量在0%~8%時,凝結時間隨著沸石微粉摻量的增加而延長,凝結時間最長可達10.17 min,但當沸石微粉摻量超過8%時,凝結時間反而有所降低,因此添加適量的沸石微粉可延長磷酸鉀鎂水泥的凝結時間。

2)以沸石微粉直接摻入法制備磷酸鉀鎂水泥會降低其力學性能,當沸石微粉摻量為12%時,磷酸鉀鎂水泥28 d的抗壓強度為44.9 MPa,抗折強度為9.8 MPa,相比于未摻加沸石微粉的磷酸鉀鎂水泥分別降低了10.5%和16.9%。

3)沸石微粉的摻入不會影響磷酸鉀鎂水泥的水化產物類型,主要水化產物是K型鳥糞石(MgKPO4·6H2O),隨著沸石微粉摻量的增加,K型鳥糞石的生成量降低。

4)沸石微粉可顯著降低磷酸鉀鎂水泥的早期水化放熱速率,延長凝結時間,提高水化后期放熱總量。但過量沸石微粉會提高磷酸鉀鎂水泥的需水量,降低其流動性,導致致密性降低,從而降低磷酸鉀鎂水泥的強度。