礦渣微粉對水泥凈漿性能及氯離子固化作用的影響

張 濤,王 騰,張 琰,譚洪波,劉佳龍,董 超

(1.國網山東省電力公司,濰坊供電公司,濰坊 261000;2.中國電力科學研究院有限公司,北京 100192;3.武漢理工大學硅酸鹽建筑材料國家重點實驗室,武漢 430070)

0 引 言

遠海島礁工程建設中,可利用海砂、珊瑚砂和海水等當地自然資源進行就地取材,以解決工程原料供需緊張、運輸困難且成本昂貴等難題。然而,含氯原材料的利用極易誘發鋼筋混凝土的氯鹽侵蝕,導致鋼筋銹蝕、混凝土結構失效,嚴重影響工程服役壽命。為了解決內源氯離子侵蝕難題,眾多學者提出阻銹劑、不銹鋼、鋼筋防腐涂層、電化學保護等解決方法,這些方法雖然有效,但存在實施成本高、條件受限等問題[1-4]。而氯離子固化技術利用水泥基材料自身水化產物及微結構作用,實現自由氯離子高效固化,被認為是解決鋼筋混凝土氯離子侵蝕最有效的方法[5-7]。氯離子固化主要包括化學結合、物理吸附和阻遷三種方式[8-10]:化學結合指通過水泥基材料中AFm相與氯離子發生化學反應,生成Friedel鹽和Kuzel鹽;物理吸附主要依賴于C-S-H凝膠的雙電子層結構對氯離子的電荷吸附作用;阻遷能力的提升歸因于水泥孔隙結構的細化切斷了氯離子在孔隙溶液中的動態遷移[11-14]。

礦渣微粉(ground granulated blast furnace slag, GGBS)是一種具有潛在水化活性的工業廢棄物,具有提升混凝土抗氯鹽侵蝕能力的潛力,被眾多研究學者廣泛關注[15-19]。勾密峰等[20]研究了礦渣自身對氯離子的固化作用,結果表明,礦渣作為一種硅鋁質礦物材料,自身兼具化學結合氯離子和物理吸附氯離子的能力。陳友治等[21]發現高摻量礦粉通過促進水泥基材料生成Friedel鹽和鎂鋁水滑石來提升氯離子固化能力。劉偉龍等[22]研究表明,礦粉摻量的增加能夠顯著降低礦粉混凝土氯離子滲透深度。然而,目前對礦渣微粉氯離子固化性能的研究多集中在抗氯離子滲透性能,關于礦渣微粉凈漿內源氯離子固化性能及機理的研究較少且比較單一。

本文系統探究了不同摻量礦渣微粉的水泥凈漿工作性能、力學性能、氯離子固化性能及氯離子固化機理,通過物相組成、熱重分析、孔結構分布和熱力學模擬等方法對其進行測試表征,為礦渣微粉水泥基材料在遠海島礁工程建設中的應用提供技術支持和理論支撐。

1 實 驗

1.1 原材料及配合比

基準水泥(Portland cement, PC)型號P·I 42.5,來自中國建筑材料科學研究總院;礦渣微粉選用S105級,比表面積為723 kg/m3。基準水泥和礦渣微粉的化學組分如表1所示。

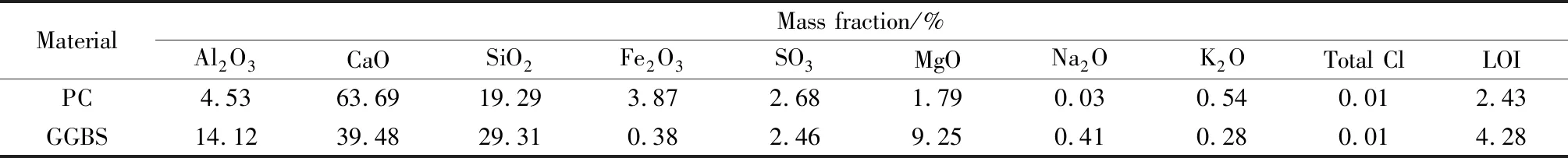

表1 基準水泥和礦渣微粉的主要化學組成

為探究不同質量分數摻量礦渣微粉(0%、10%、20%、30%和40%,質量分數,下同)對水泥凈漿氯離子固化性能的影響,設置膠凝材料100份,水膠比為0.35,初始氯化鈉濃度為0.5 mol/L,水泥凈漿配合比設計如表2所示。

表2 水泥凈漿配合比

1.2 分析方法

1.2.1 宏觀性能

根據《水泥標準稠度用水量、凝結時間、安定性檢驗方法》(GB/T 1346—2011)探究內摻不同摻量礦渣微粉水泥凈漿標準稠度用水量和凝結時間的變化規律。參照國家標準《混凝土外加劑勻質性試驗方法》(GB/T 8077—2012)測試不同摻量礦渣微粉水泥凈漿的初始流動度,水膠比控制為0.35。

采用表2配合比設計方案,在各組水泥凈漿試樣成型過程中,加入適量聚羧酸減水劑,保證初始流動度一致,均為(180±10) mm。將試樣在標準條件下養護至指定齡期時,按照《水泥膠砂強度檢驗方法(ISO法)》(GB/T 17671—2021)對試樣的抗壓強度進行測試,試驗加載速率設定為2.4 kN/s。

氯離子固化率通過式(1)計算得到,其中Ct可根據初始NaCl和去離子水的添加量計算得到,其中假定水泥漿體經養護、破碎、酒精浸泡、干燥后的總失水量為25%。Cf可參照標準《水工混凝土試驗規程》(SL 352—2020)測定得到。

(1)

式中:ICR為氯離子固化率,%;Ct為硬化水泥漿體中總氯離子含量,%;Cf為硬化水泥漿體中自由氯離子含量,%。

1.2.2 微觀分析

采用D8 Discover型X射線衍射儀(德國布魯克公司制造)測試試樣物相組成,選擇Cu Kα靶作為靶材。熱重分析采用德國耐馳公司的STA449F3型熱分析儀,N2環境,升溫速率為10 ℃/min,溫度范圍為40~1 000 ℃。孔結構分析采用美國康塔公司生產的壓汞儀(MIP),最大壓力為210 MPa。熱力學模擬所采用的吉布斯自由能最小化軟件(GEMs),可實現對膠凝材料水化反應平衡狀態下物相分布的預測,其中水化反應所需熱力學數據由瑞士PSI-GEMS數據庫提供[23]。

2 結果與討論

2.1 工作性能

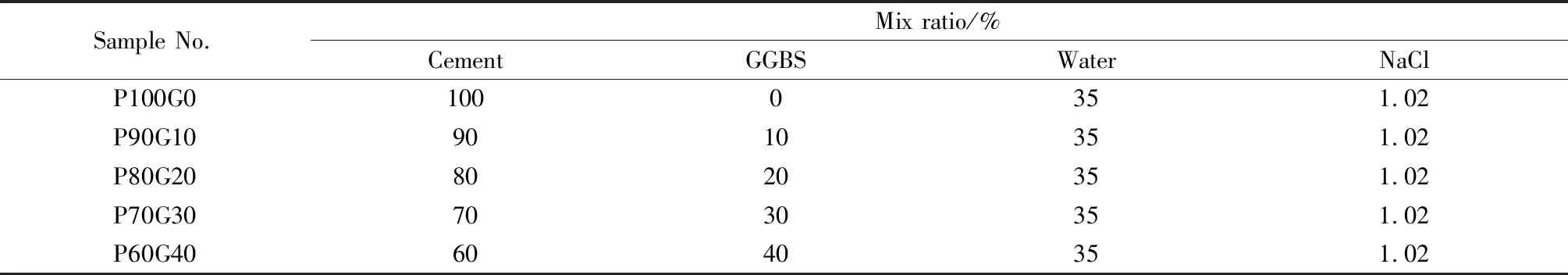

不同摻量礦渣微粉水泥凈漿的工作性能如圖1所示。圖1(a)展示了各組試樣的標準稠度用水量隨礦渣微粉摻量的變化。隨著礦渣微粉摻量的增加,標準稠度用水量逐漸減小,與0%相比,摻量為40%的試樣標準稠度用水量降低8.9%。不同摻量礦渣微粉水泥凈漿的凝結時間如圖1(b)所示。當礦渣微粉摻量由0%提升至40%時,凝結時間逐漸延長,其中初凝時間延長70%,終凝時間延長40%。圖1(c)展現了各組凈漿的初始流動度的變化規律。當水泥凈漿中礦渣微粉摻量逐漸增加時,流動度逐漸提升,P60G40組相比P100G0組流動度提升26.7%。因此,礦渣微粉的摻入能夠減少凈漿體系用水量,延長凝結時間,提升漿體流動度,有效改善水泥凈漿工作性能。

圖1 礦渣微粉水泥凈漿的工作性能

礦渣微粉具有優異的減水能力,作為摻合料使用能夠有效改善水泥凈漿的工作性能。礦渣微粉的增塑減水能力,一方面歸結于礦渣微粉作為微尺度集料能夠填充水泥凈漿孔隙結構,置換出多余水分,提升漿體工作性能;另一方面,礦渣微粉密度小于水泥,采用礦渣微粉取代相同質量水泥時,膠凝材料拌和體積顯著提升,從而使其工作性能明顯提升[24]。

2.2 力學性能

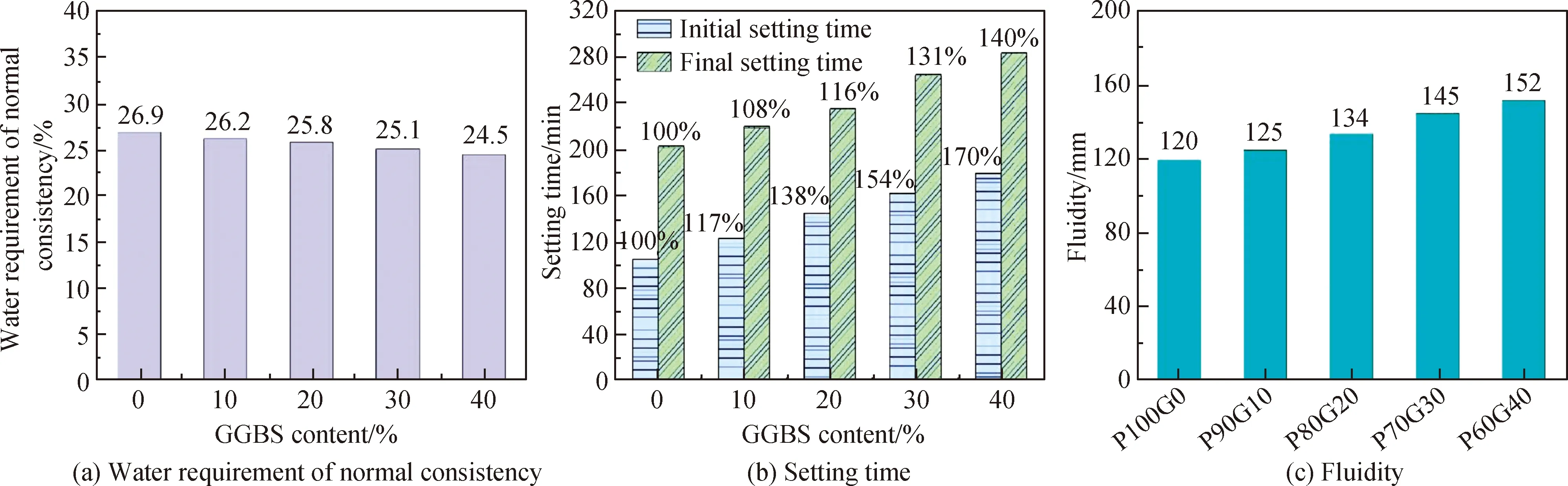

圖2展示了各組凈漿在3、7和28 d齡期的抗壓強度,其中以P100G0在各齡期抗壓強度設定為標準值100%,各組相對值結果標注如圖2所示。結果表明,隨著礦渣微粉摻量增加,3和7 d齡期的抗壓強度逐漸降低。P60G40相比P100G0,在3 和7 d齡期的的抗壓強度分別降低22%和8%。與未摻加礦渣微粉的對照組P100G0相比,摻加礦渣微粉水泥凈漿抗壓強度在28 d齡期的抗壓強度提升明顯,P90G10、P80G20、P70G30和P60G40分別提升8%、10%、13%和8%。

圖2 礦渣微粉水泥凈漿的抗壓強度

可以看出,礦渣微粉水泥凈漿早期強度相對較低,水泥凈漿早期抗壓強度隨礦渣微粉摻量增加逐漸降低,而后期抗壓強度提升明顯,在30%摻量時強度最高。礦渣微粉中含有大量的玻璃相,早期水泥水化反應生成的氫氧化鈣含量不足以使玻璃相溶解,火山灰反應速率較低,導致礦渣微粉早期水化活性遠低于其取代的水泥,從而使摻加礦渣微粉水泥凈漿抗壓強度較低。在水泥-礦渣微粉體系中,隨著水泥水化的持續進行,產生大量的氫氧化鈣,提升了體系的堿度,使礦渣微粉硅鋁質玻璃相迅速發生火山灰反應,消耗氫氧化鈣的同時加速水泥基材料水化,提升水泥基材料后期強度。與30%相比,40%摻量礦渣微粉水泥凈漿后期強度有所降低,可能是礦渣微粉摻量過高時體系水化放熱不均勻影響硬化漿體內部微結構所致。

2.3 氯離子固化能力

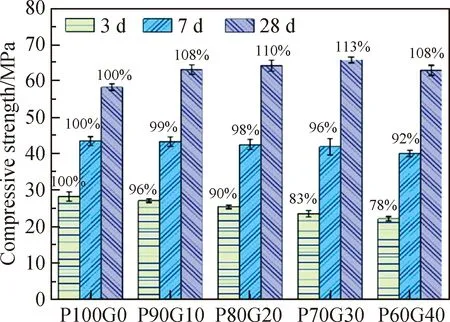

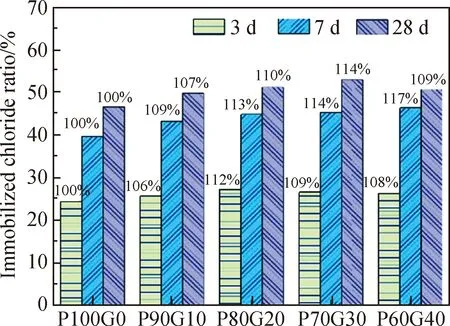

圖3展示了不同摻量礦渣微粉水泥凈漿試樣的氯離子固化率,其中以P100G0在各齡期氯離子固化率設定為標準值100%,各組相對值結果標注如圖3所示。隨著礦渣微粉摻量增加,水泥凈漿氯離子固化率逐漸提升。P90G10、P80G20、P70G30和P60G40相比P100G0,3 d齡期的氯離子固化率分別提升6%、12%、9%和8%,7 d齡期的氯離子固化率分別提升9%、13%、14%和17%,28 d齡期的氯離子固化率分別提升7%、10%、14%和9%。

圖3 礦渣微粉水泥凈漿的氯離子固化率

礦渣微粉的摻加,有效提升了水泥凈漿氯離子固化能力。在7 d齡期時,隨著礦渣微粉摻量增加,氯離子固化率均逐漸提升。而在3和28 d齡期,氯離子固化率隨礦渣微粉摻量變化出現轉折點。在水化早期,礦渣微粉活性較低,氯鋁酸鹽和水化硅酸鈣等水化產物生成量受限,可能限制了其氯離子固化能力。而在水化后期,氯離子固化能力與抗壓強度呈相似的規律,說明高摻量礦渣微粉水泥凈漿后期氯離子固化能力改變可能與水化產物和微結構的變化有關。

2.4 氯離子固化機理

2.4.1 物相分析

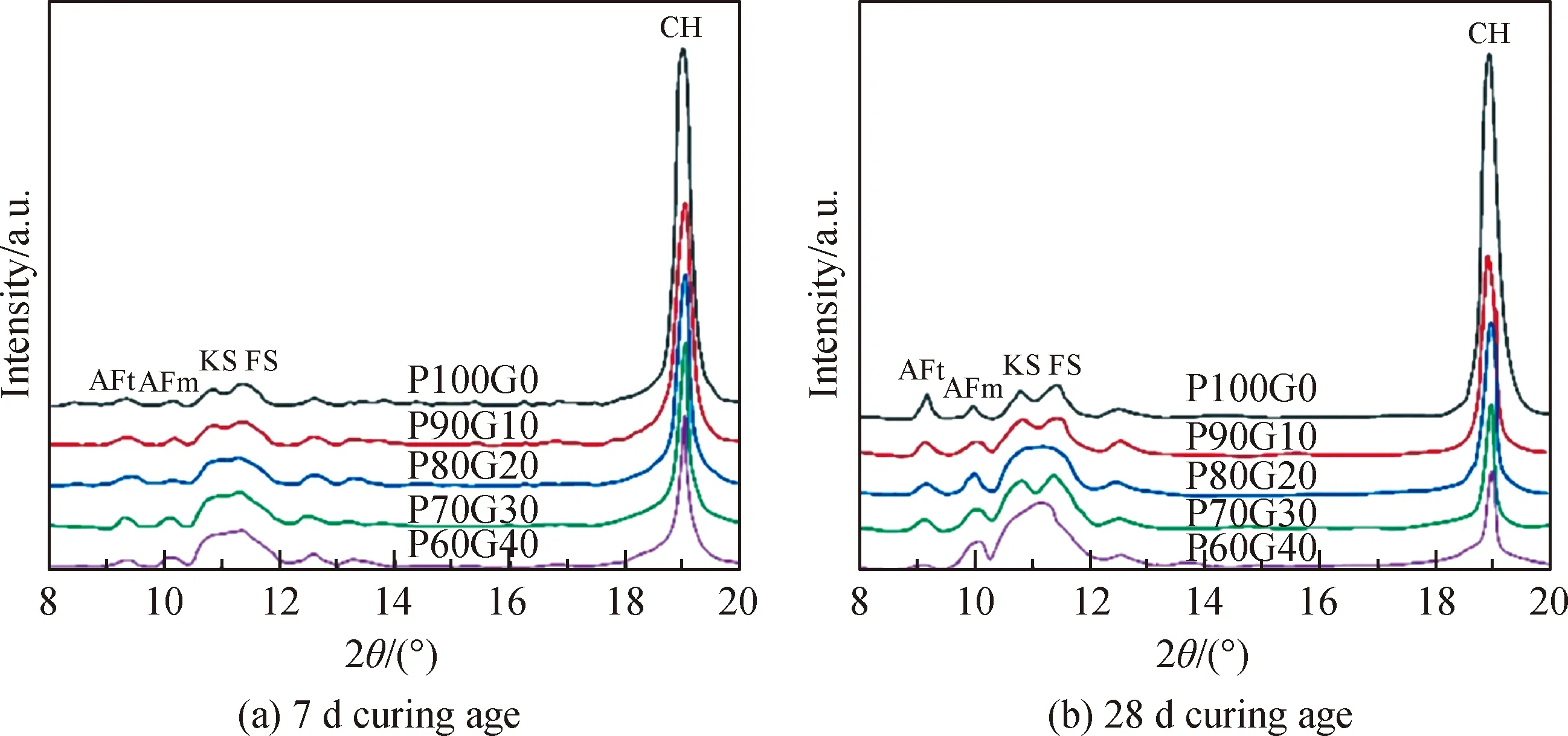

采用X射線衍射儀分析水泥凈漿試樣的物相組成,圖4展示了各試樣在2θ為8°~20°的XRD譜。可以看出,礦渣微粉水泥凈漿物相主要包括AFt、AFm、Kuzel鹽(KS)、Friedel鹽(FS)和氫氧化鈣(CH)。各組凈漿CH含量發生了明顯變化。在7 和28 d齡期時,CH的峰強隨礦渣微粉摻量增加逐漸降低。摻加礦渣微粉的水泥凈漿相比基準水泥凈漿在各齡期的KS和FS峰強提升顯著。在28 d齡期時,隨著礦渣微粉摻量增加,AFt峰強逐漸降低,AFm峰強逐漸增加。

圖4 礦渣微粉水泥凈漿的XRD譜

上述結果表明,礦渣微粉能夠促進水泥基材料體系產生更多FS和KS,提升水泥基材料氯離子化學結合能力。同時在7和28 d齡期,礦渣微粉參與火山灰反應所消耗的CH含量可能遠高于其促進水泥水化所生成的CH含量,顯著降低體系的總CH含量。礦渣微粉火山灰反應促進鋁酸鹽水化產物生成可能是其增加氯鋁酸鹽含量和提升水泥凈漿氯離子固化能力的重要原因。

2.4.2 熱重分析

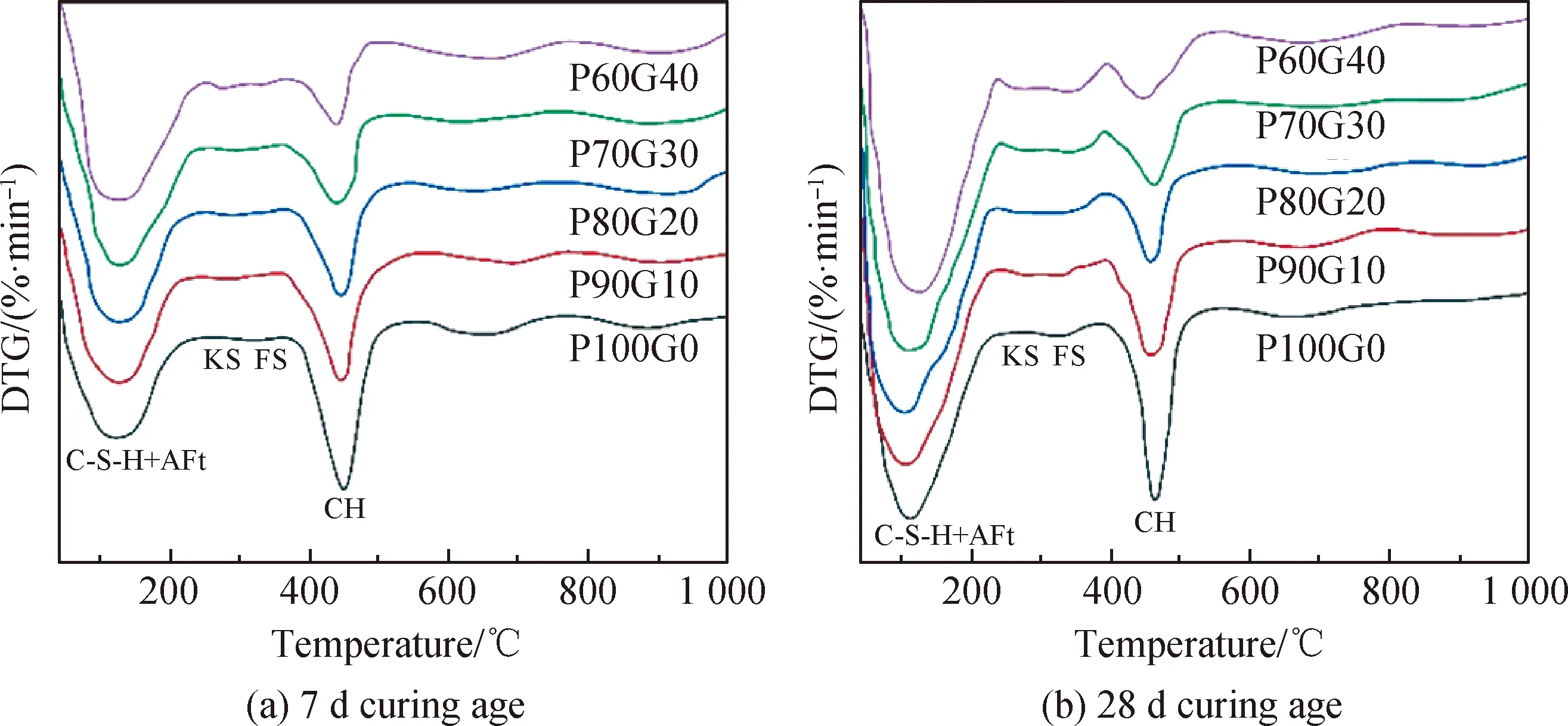

礦渣微粉水泥凈漿試樣的微分熱重曲線如圖5所示。各齡期試樣均顯示出溫度位置相似的峰。其中:在100 ℃附近的峰歸因于C-S-H凝膠和AFt的熱分解,溫度范圍為(50,250] ℃;FS和KS的熱分解峰在(250,380] ℃;而CH的失水峰出現在(380,500] ℃。

圖5 礦渣微粉水泥凈漿的DTG曲線

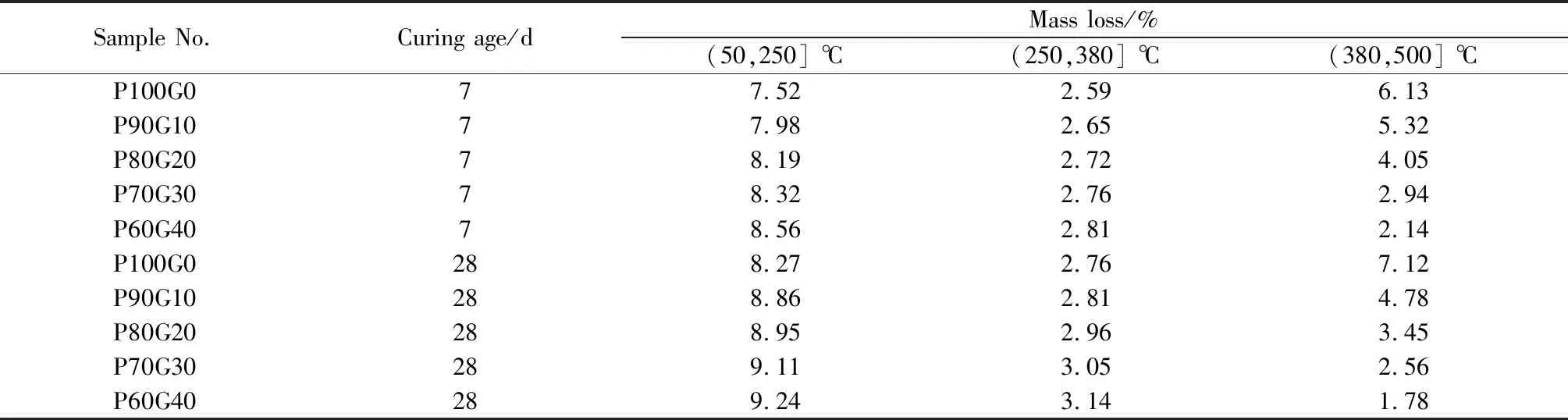

根據熱重分析(TG)測試結果,可計算得到各溫度段的質量損失,如表3所示。從表中分析得出,隨著礦渣微粉摻量增加,各齡期在(50,250] ℃的質量損失逐漸增加,在(250,380] ℃的質量損失也逐漸增加,而在(380,500] ℃的質量損失逐漸降低。

表3 礦渣微粉水泥凈漿試樣在各溫度段的質量損失

熱重分析結果表明,礦渣微粉水泥凈漿中C-S-H凝膠和AFt總含量隨礦渣微粉摻量增加逐漸增加。而XRD測試結果表明,AFt峰強在7 d齡期時未發生明顯變化,在28 d齡期時隨礦渣微粉摻量增加逐漸降低。因此,隨著礦渣微粉摻量由0%增加至40%,C-S-H凝膠含量顯著增加。水泥基材料氯離子物理吸附能力主要與C-S-H凝膠含量有關,因此,礦渣微粉水泥凈漿氯離子物理吸附能力隨礦渣微粉摻量增加逐漸增強。氯離子化學結合生成的氯鋁酸鹽相(KS和FS)含量隨礦渣微粉摻量增加逐漸增加,表明礦渣微粉摻量增加提升了體系氯離子化學結合能力。此外,CH含量隨礦渣微粉摻量增加逐漸降低,歸因于礦渣微粉火山灰反應消耗CH生成更多C-S-H凝膠,這也是礦渣微粉提升水泥基材料物理吸附能力的主要原因。

2.4.3 孔結構分析

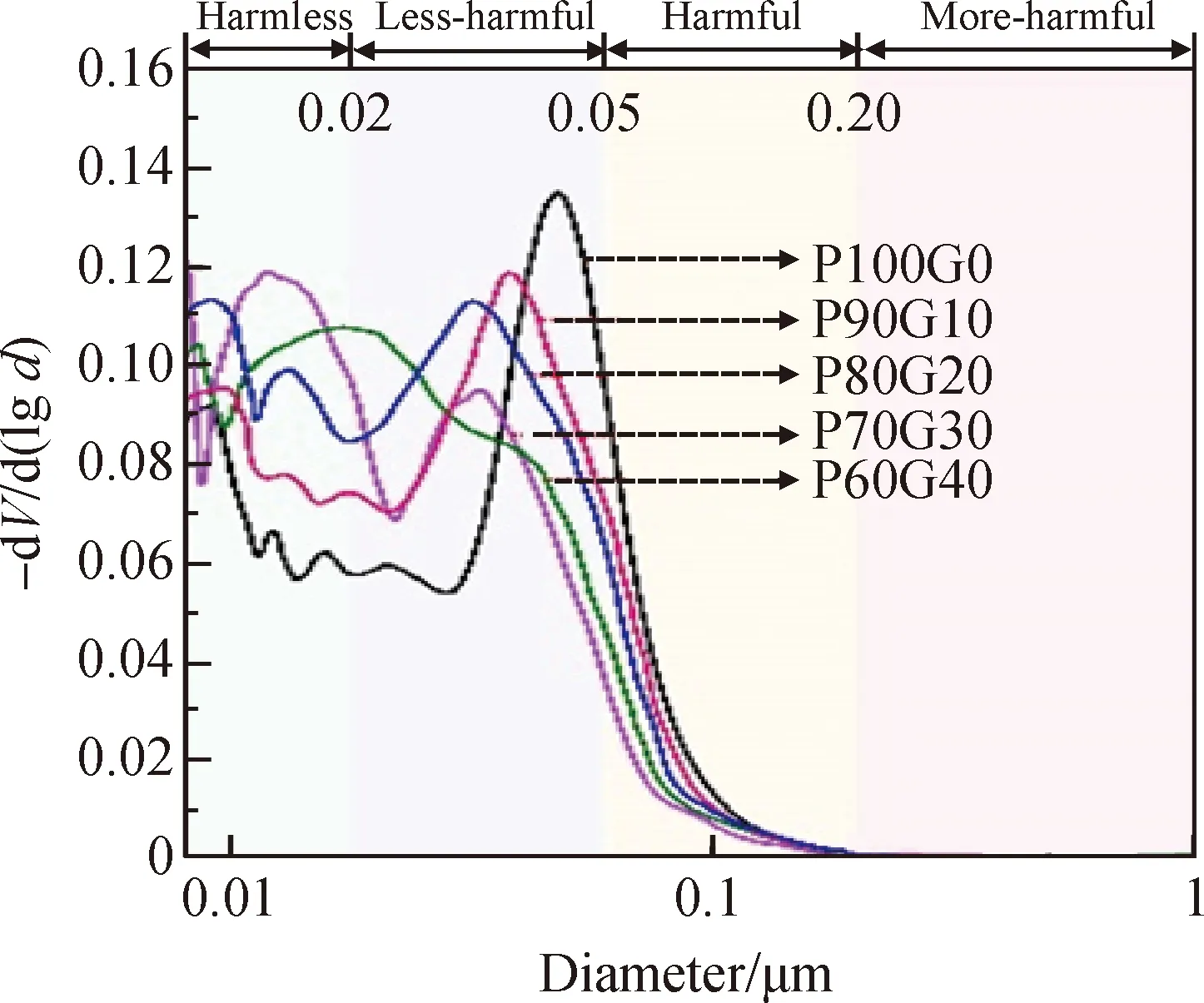

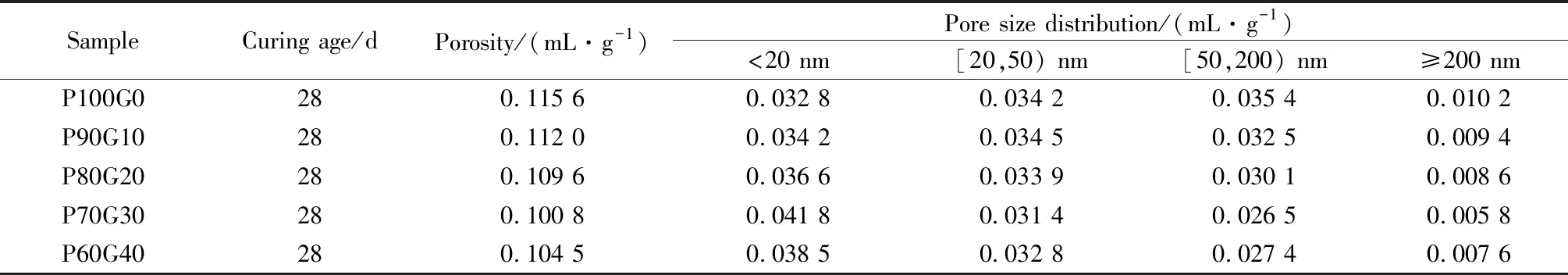

為探究礦渣微粉摻量對水泥凈漿氯離子阻遷能力的影響,圖6展示了各試樣在28 d齡期時的孔徑分布曲線,相應的孔徑分布數據如表4所示。硬化水泥漿體中不同種類孔隙對水泥基材料影響程度不同,根據其孔徑范圍可劃分為不同風險等級,孔徑小于20 nm為無害孔,[20,50) nm為少害孔,[50,200) nm為有害孔,而大于等于200 nm為多害孔。

圖6 礦渣微粉水泥凈漿的孔徑分布曲線

表4 礦渣微粉水泥凈漿的孔徑分布

表4結果表明,礦渣微粉的摻入能夠有效降低試樣孔隙率,P70G30孔隙率可達0.100 8 mL/g,相比P100G0試樣的0.115 6 mL/g降低12.8%。隨著礦渣微粉摻量增加,水泥凈漿試樣中的有害孔和多害孔數量先降低后增加,而無害孔數量先增加后減少。說明礦渣微粉摻量對水泥凈漿試樣孔隙率影響存在最優值,30%礦渣微粉摻量的P70G30組凝膠孔含量更高,有害孔更低,孔隙率較低。氯離子阻遷能力隨孔隙率的降低而增強。當礦渣微粉摻量由0%逐漸增加至40%,氯離子阻遷能力先增加后降低,在30%摻量時氯離子阻遷能力達到最佳。此外,水泥基材料抗壓強度受孔隙率和C-S-H凝膠含量共同作用。雖然C-S-H凝膠含量隨礦渣微粉摻量增加而增加,但在30%礦渣微粉摻量時孔隙率發揮主導作用,導致P70G30組試樣在28 d齡期時抗壓強度更高。

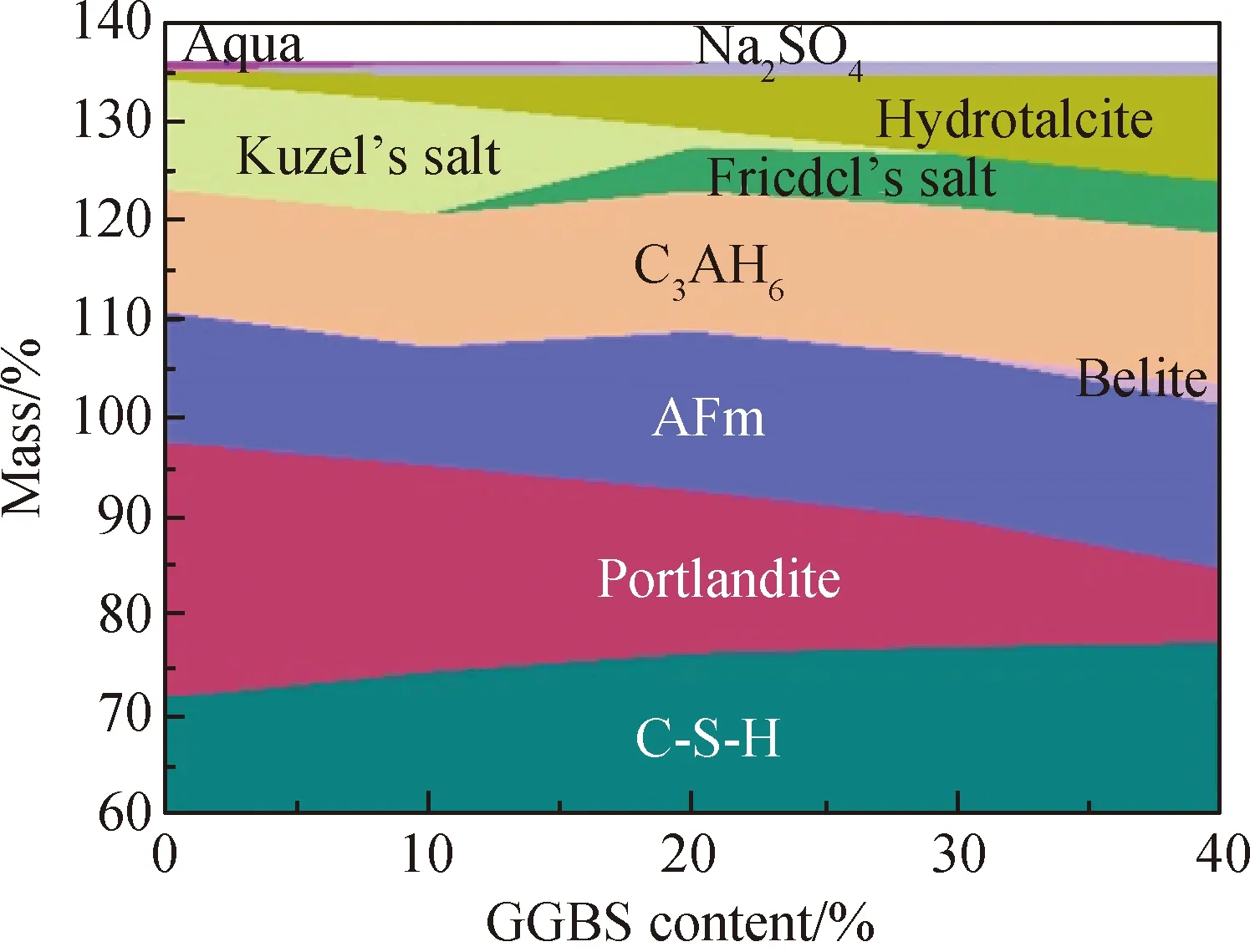

2.4.4 熱力學模擬

為預測不同摻量礦渣微粉水泥凈漿試樣在熱力學平衡下的物相組成,根據其原料組成及前述試驗配合比,采用GEMs軟件對其進行模擬,結果如圖7所示。可以看出,礦渣微粉水泥凈漿中出現了C-S-H凝膠、氫氧鈣石(portlandite)、AFm、C3AH6、Friedel鹽、Kuzel鹽、水滑石(hydrotalcite)、C2S(Belite)和硫酸鈉。

圖7 熱力學平衡狀態下礦渣微粉水泥凈漿的物相分布

隨著礦渣微粉摻量增加,C-S-H凝膠含量逐漸增加,氫氧鈣石含量逐漸減少。這一結果與XRD和DTG測試結果一致。同時,說明了隨著礦渣微粉摻量增加,體系中礦渣微粉發生火山灰反應,促進C-S-H凝膠產生,氯離子物理吸附能力逐漸增強。熱力學模擬結果展示了體系化學穩定狀態下的最終物相,可用于預測反應的方向。當礦渣微粉摻量為10%時,Kuzel鹽逐漸向Friedel鹽轉換;當摻量高于30%時,Kuzel鹽完全轉變為Friedel鹽。說明了在低摻量時,Friedel鹽更容易分解向更穩定物相Kuzel鹽轉變;而摻量高于30%時,主要生成氯離子化學固化能力較強的Friedel鹽,氯離子化學固化能力更加穩定。此外,隨著礦渣微粉摻量增加,體系水滑石含量逐漸增加。而水滑石具有表面吸附氯離子的能力,將有助于提升體系氯離子固化能力。當礦渣微粉摻量高于30%時,體系物相開始存在C2S,可能歸因于體系中自由水(Aqua)被完全消耗,而C2S未能完全水化。因此合適的水膠比是影響礦渣微粉水泥基材料水化性能的重要因素。

由XRD、DTG和GEMs分析得出,礦渣微粉能夠提高水泥凈漿體系氯離子物理吸附能力和化學結合能力。物理吸附能力的提升歸結于礦渣微粉的火山灰效應,礦渣微粉的摻入使體系中生成了更多的C-S-H凝膠,氯離子物理吸附能力逐漸增強。化學結合能力的提升歸因于摻入礦渣微粉促進生成氯離子化學結合能力強的Friedel鹽。此外,隨著礦渣微粉摻量的提升,具有表面吸附氯離子能力的水滑石含量逐漸增加,進一步提升了體系氯離子固化能力。由孔結構分析得出,礦渣微粉能夠細化水泥凈漿孔隙結構,且存在最優摻量,歸結于其自身微集料效應以及生成物C-S-H凝膠的填充效應。

3 結 論

1)礦渣微粉的摻入能夠減少凈漿體系用水量,延長凝結時間,提升漿體流動度,有效改善水泥凈漿工作性能;礦渣微粉水泥凈漿早期強度相對較低,水泥凈漿早期抗壓強度隨礦渣微粉摻量增加逐漸降低,而后期抗壓強度隨礦渣微粉摻量增加提升明顯,在30%摻量時強度最高。

2)隨著礦渣微粉摻量增加,水泥凈漿氯離子固化率逐漸提升,但摻量較高時后期氯離子固化能力提升作用受到限制,在30%摻量時相對較優。30%摻量礦渣微粉水泥凈漿相比空白組7 d齡期氯離子固化率提升14%,28 d齡期氯離子固化率提升14%。

3)礦渣微粉水泥凈漿氯離子固化機理與氯離子化學結合、物理吸附和阻遷能力有關。礦渣微粉摻量由0%提升至40%時,Friedel鹽和Kuzel鹽含量逐漸增加,氯離子化學結合能力逐漸增強;礦渣微粉發生火山灰反應使C-S-H凝膠含量顯著提升,導致物理吸附能力逐漸增強;試樣孔隙率發生明顯變化導致氯離子阻遷能力先升高后降低,在30%摻量時達到最高并發揮主導作用。

4)熱力學模擬結果表明,水泥凈漿中礦渣微粉摻量不低于30%時,熱力學衡狀態下的氯鹽物相主要為化學固化能力較強的Friedel鹽,氯離子化學固化能力更加穩定。