偏高嶺土-磷石膏基復合膠凝材料性能試驗研究

邱 偉,孔德文,崔庚寅,黃瑩鎣,王玲玲

(貴州大學土木工程學院,貴陽 550025)

0 引 言

磷石膏(phosphogypsum,PG)是濕法生產工業磷酸時排放的固體廢物,其主要成分是二水硫酸鈣(CaSO4·2H2O),每生產1 t磷酸產生4~5 t PG[1-3]。PG主要用于水泥緩凝劑、膠凝材料、石膏構件等[4-5],但PG中的多種雜質會降低復合材料的力學和耐水等性能[6],從而限制了磷石膏的推廣應用。目前,PG在國內外的利用率都比較低,我國的綜合利用率僅有40%左右,大量PG得不到有效利用,只能露天堆放[7]。PG的大量堆存不僅會造成水體污染及富營養化等問題,還會影響堆存地的生態環境和磷化工企業的可持續發展[8-10],所以,解決PG堆存問題及提高PG的綜合利用率是目前亟待解決的問題[11]。

地聚物(geopolymer)是由AlO4和SiO4四面體結構單元組成的具有三維立體網狀結構的無機聚合物[12],具有優良的耐酸堿、耐火和耐高溫特性,與普通硅酸鹽水泥相比,地聚物的原料來源更廣泛,能耗更低,CO2排放量更少[13]。所以國內外學者[14-15]常以地聚物的常用原料如礦渣、粉煤灰、硅灰、赤泥等為摻合料,制備磷石膏基復合膠凝材料,以達到大量消耗磷石膏的目的。研究[16-18]結果表明,單摻或者復摻礦渣、粉煤灰、硅灰等均能有效提高磷石膏基復合膠凝材料的力學性能及耐水性能,其中磷石膏-赤泥復合材料可以固定赤泥中的重金屬元素,降低復合材料對環境的危害[19]。偏高嶺土(metakaolin, MK)作為地聚物的原料之一,具有較高的火山活性,能與粉煤灰、礦渣等摻合料復摻制備出性能較優的復合地聚物[20]。Deveshan等[21]摻入MK改性混凝土的研究表明,MK有利于提高混凝土力學強度和耐久性。Nabil等[22]用MK代替水泥,研究不同MK替代率對混凝土抗硫酸鹽侵蝕耐久性的影響,發現在不同養護環境下,混凝土的抗硫酸鹽能力隨MK替代率的增加而增加。

從上述研究可以看出MK多用于混凝土的改性,而利用MK改性磷石膏制備新型磷石膏基復合膠凝材料的研究較少,且MK對磷石膏基復合膠凝材料性能影響的相關研究也比較缺乏。基于此,為緩解PG堆存的危害,達到低成本、環保、工藝簡單且大量消耗PG的目的,本文以原狀磷石膏(raw phosphogypsum, RPG)、β-半水磷石膏(β-hemihydrate phosphogypsum, HPG)、水泥為原料,摻入偏高嶺土地聚物以及不同激發劑,通過力學性能、耐干濕性能及耐水性能測試,探究偏高嶺土對磷石膏基復合膠凝材料性能的影響及作用機制,為磷石膏的實際應用推廣提供一定參考。

1 實 驗

1.1 原材料

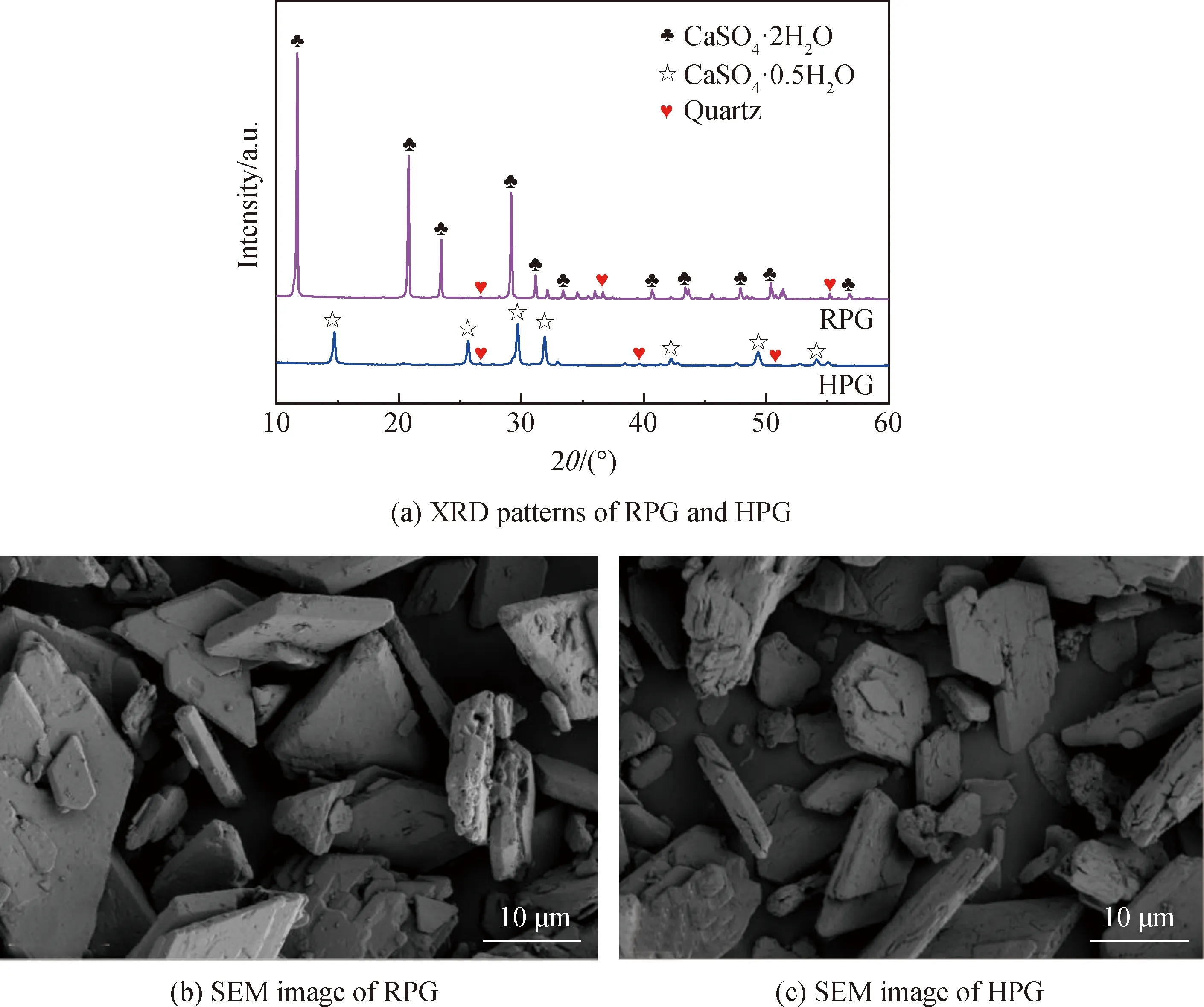

RPG取自貴州開磷磷石膏綜合利用有限公司,在自然條件下風干,并過0.315 mm 孔篩,最后放入室溫干燥處備用。HPG是RPG放入烘箱加熱至160 ℃過2 h取出,然后密封陳化7 d得到。圖1為RPG和HPG的XRD譜和SEM照片。其中圖1(a)為RPG和RPG的XRD譜,可以看到RPG和HPG的物相分別為二水硫酸鈣、半水硫酸鈣以及少量的石英。圖1(b)、(c)分別為RPG和HPG的SEM照片,由圖可知RPG顆粒相對于HPG顆粒塊狀較多且粒徑較大。MK產自山西超牌煅燒高嶺土有限公司,平均粒徑為10 μm,28 d活性指數為110。生石灰為市購普通生石灰,水泥為市購海螺牌P·O 42.5普通硅酸鹽水泥,水玻璃為硅酸鈉溶液和氫氧化鈉溶液調配而成,模數為1.4,減水劑采用聚羧酸液體高效減水劑,緩凝劑為市購普通石膏緩凝劑。

圖1 RPG和HPG的XRD譜及SEM照片

1.2 配比設計

干物料(除減水劑、緩凝劑)的總質量保持一定,其他各種摻合料(MK、生石灰、水泥)的摻量按照干物料總質量的質量分數計算,緩凝劑為各組試驗HPG摻量的0.8%(質量分數),減水劑摻量為總質量的1.5%,水玻璃摻量按MK質量的質量分數計算,按標準稠度用水量確定水灰比,表1為單因素試驗配合比。

表1 單因素試驗配合比

1.3 試驗方法

根據上述配合比制備漿體,澆筑到40 mm×40 mm×160 mm水泥膠砂標準模具中,24 h后拆模并進行標準養護,到達相應齡期以后參考《建筑石膏》(GB/T 9776—2008)中的測試方法測試試件的抗折、抗壓強度;試件耐水性指標軟化系數則根據《石膏砌塊》(JC/T 698—2010)進行測試;耐干濕性能按《蒸壓加氣混凝土性能試驗方法》(GB/T 11969—2020)進行測定;對于材料和試件微觀形貌采用掃描電子顯微鏡(MERLIN, SEM)進行表征;材料的物相特征采用X射線衍射儀(Empyrean, XRD)進行分析。

2 結果與討論

2.1 偏高嶺土摻量對試件力學性能的影響

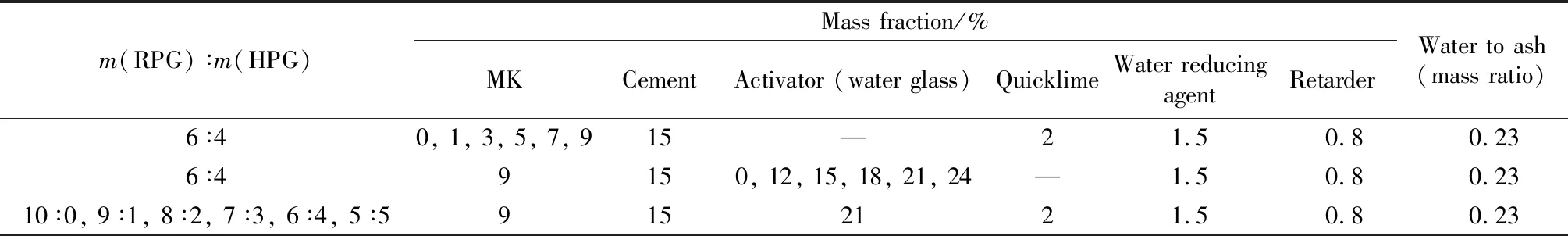

圖2為生石灰激發下偏高嶺土摻量對試件力學性能的影響,由圖2(a)看出:試件7 d抗壓強度(10.48 MPa)在MK摻量為1%時較低,比空白組抗壓強度(12.62 MPa)降低16.96%,但隨著MK摻量增加,抗壓強度又呈先上升后下降的趨勢,摻量為7%時抗壓強度最大,為16.86 MPa;28 d抗壓強度整體表現為隨著MK摻量增加而增大,MK摻量為9%時抗壓強度最大,為18.94 MPa,較空白組抗壓強度(13.19 MPa)增大43.59%。由圖2(b)可知,在MK摻量為1%時,試件7和28 d抗折強度(3.88、3.98 MPa)較空白組7和28 d抗折強度(3.97、4.25 MPa)分別降低2.27%和6.35%,在MK摻量為7%時,試件7和28 d抗折強度最大,分別為5.11和5.12 MPa,較空白組分別增加28.71%和20.47%。圖2表明在生石灰的激發下,MK摻量較低時不利于偏高嶺土-磷石膏基復合膠凝材料(metakaolin-phosphogypsum-based composite gelling material, MKPGBM)抗壓、抗折強度的提升,但隨著MK摻量在一定范圍內增加,MKPGBM力學性能的增強,其摻量在7%~9%為宜。

圖2 生石灰激發下偏高嶺土摻量對試件力學性能的影響

生石灰的主要成分CaO與磷石膏的酸性雜質如可溶性P2O5和F-等能進行中和反應,使其轉化為難溶性的Ca3(PO4)2和CaF2沉淀,消除這些雜質對基體水化反應的不利影響[23]。生石灰可以為基體反應提供堿性環境,堿性環境可減少漿體泌出的自由水,降低漿體泌水率;同時生石灰還可以提供部分Ca2+,與硅質材料中的SiO2、Al2O3發生水化反應,為MKPGBM提供強度[24]。MK的分子排列是不規則的,呈現熱力學介穩狀態,有很高的火山灰活性,其火山灰活性與硅灰相似[25],生石灰可以作為MK的堿性激發劑激發其火山灰活性。圖3為偏高嶺土摻量不同時試件的SEM照片,觀察SEM照片可知,MK是由超細高嶺土經過低溫煅燒而形成的無定形硅酸鋁,其粒徑較細,對MKPGBM有微集料填充效應。水泥和生石灰水化都會產生大量的Ca(OH)2,MK與Ca(OH)2反應生成水化硅酸鈣(C-S-H)凝膠[26],使磷石膏基膠凝材料的結構更密實,強度提升。當MK的摻量較少時,Ca(OH)2與MK的水化反應不夠充分,同時部分生石灰被消耗,偏高嶺土的活性與生石灰溶解雜質的優勢不能充分體現,所以材料的強度較低,但是隨著偏高嶺土的摻量增加,生成的C-S-H凝膠等膠凝物質增加,膠凝材料的強度明顯提高。

2.2 水玻璃摻量對試件力學性能和耐水性能的影響

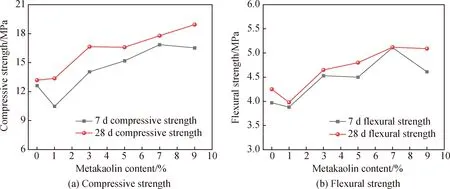

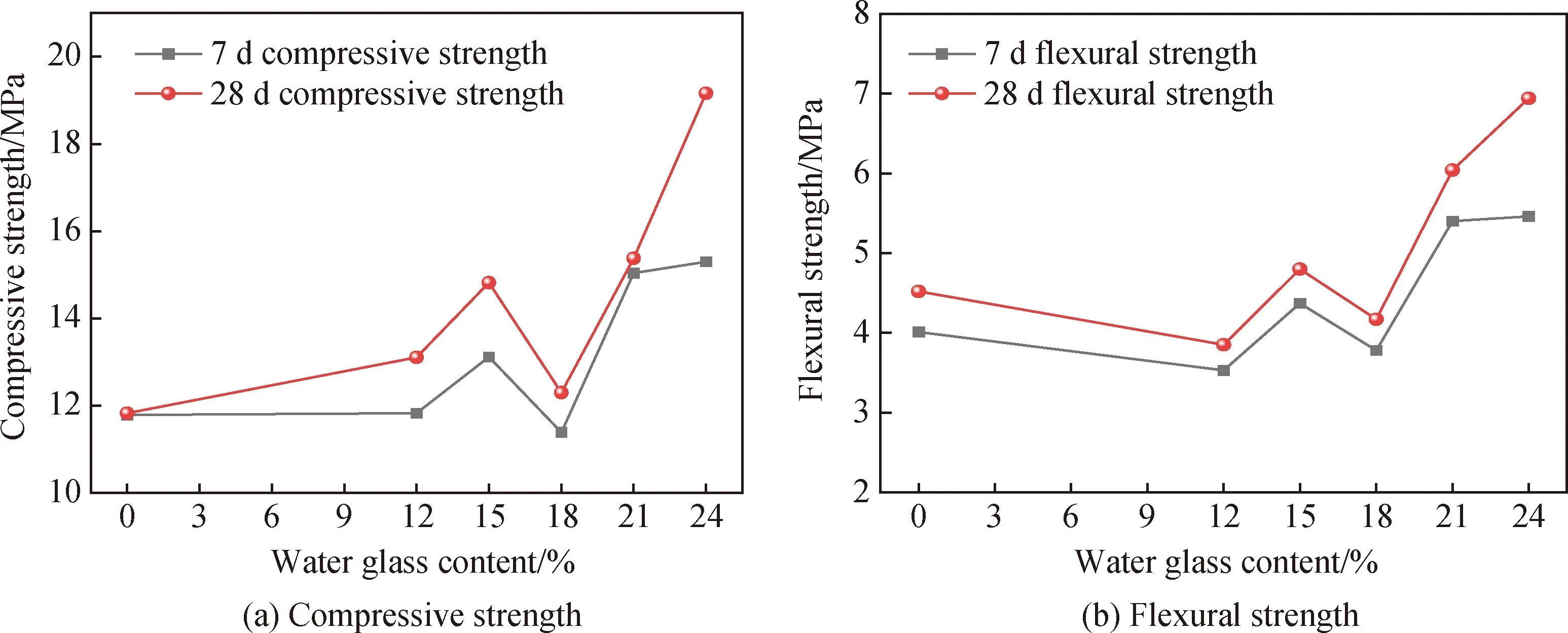

偏高嶺土地聚物的堿性激發劑種類較多,大量學者[27-30]研究發現,水玻璃對偏高嶺土地聚物的激發效果較優,但水玻璃摻量對MKPGBM性能的影響還需進一步研究。圖4為激發劑(水玻璃)摻量對MKPGBM力學性能的影響。從圖4(a)可以看出,空白對照組7和28 d抗壓強度分別為11.79和11.83 MPa,表明MKPGBM無激發劑激發時,7 d以后抗壓強度基本形成。水玻璃摻量較小時抗壓強度隨水玻璃摻量增加而增大,當摻量為18%時,水玻璃對MKPGBM的激發效果不明顯,7 d抗壓強度僅為11.39 MPa,比空白組低3.39%。當水玻璃摻量為24%時,試件28 d抗壓強度達到19.16 MPa,比空白組高61.96%。從圖4(b)可以明顯看出,隨著水玻璃摻量的增加,MKPGBM的抗折強度變化沒有抗壓強度明顯。當激發劑摻量為0%時,7和28 d抗折強度分別為4.01與4.52 MPa,表明無激發劑的MKPGBM 養護7 d以后抗折強度也基本形成。當水玻璃摻量為12%時,MKPGBM抗折強度均略低于空白組,摻量為24%時7和28 d抗折強度又達到最大,分別為5.46和6.94 MPa,說明低摻量的水玻璃不利于MKPGBM抗折強度的提升。隨著水玻璃摻量增加,基體中的酸性雜質逐漸被消耗,水化進程加速,同時MK的火山活性被激發,與基體發生水化反應,提高了試件強度,但是當水玻璃摻量超過15%時,基體堿性增強,硅鋁酸鹽迅速解聚,MK水化反應加快,生成的凝膠會包裹原料,阻止原料的水化反應,導致水化程度降低,試件強度減小。當水玻璃摻量超過18%時,在這種堿濃度下偏高嶺土的解聚速度與反應產物的形成速度相匹配,原料的解聚與凝膠的生成逐漸均衡,試件強度也隨之提高[27]。

圖4 水玻璃摻量對試件力學性能的影響

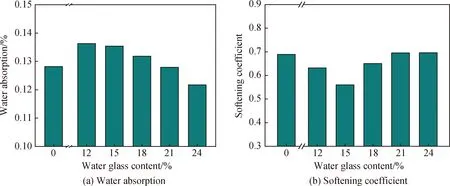

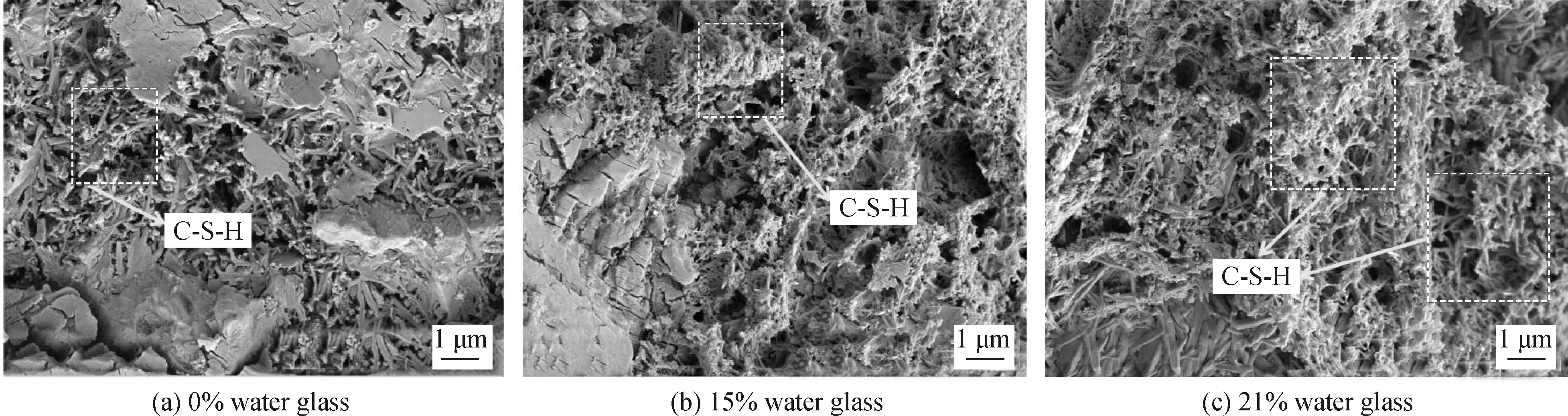

圖5為水玻璃摻量對試件耐水性能的影響,從圖5(a)可以看出,隨著水玻璃摻量的增加,試件的吸水率先增加后減小,在水玻璃摻量為24%時,吸水率最小,為12.17%,比空白組低5.07%。從圖5(b)可以看出,水玻璃的摻量在12%~18%時,試件的軟化系數較小,均低于空白對照組,摻量為15%時,試件的軟化系數最小,為0.560,比空白組低18.70%,當摻量繼續增至21%~24%,試件的軟化系數增加,摻量為24%時,試件的軟化系數最大,為0.695,比空白組高1%。由此可知,水玻璃摻量較少時是不利于MKPGBM的力學性能以及耐水性能的提升,其摻量應大于18%。水玻璃的主要作用是激發MK的火山灰活性,其次水玻璃會與磷石膏的酸性雜質反應,消除其不利影響,為基體反應提供堿性環境。圖6為不同水玻璃摻量試件的SEM照片,從試件的SEM照片看出:MK在堿性環境中能發生較強的火山灰反應,能與水泥的水化產物Ca(OH)2反應生成水化硅酸鈣凝膠(C-S-H),使材料內部的結構更加密實;隨著水玻璃摻量增加,基體中的SiO2增加,可以加快C-S-H凝膠生成[31],提高試件的力學性能與耐水性能。

圖5 水玻璃對試件耐水性能的影響

圖6 不同水玻璃摻量時試件的SEM照片

2.3 RPG與HPG相對摻量對試件力學性能和耐水性能的影響

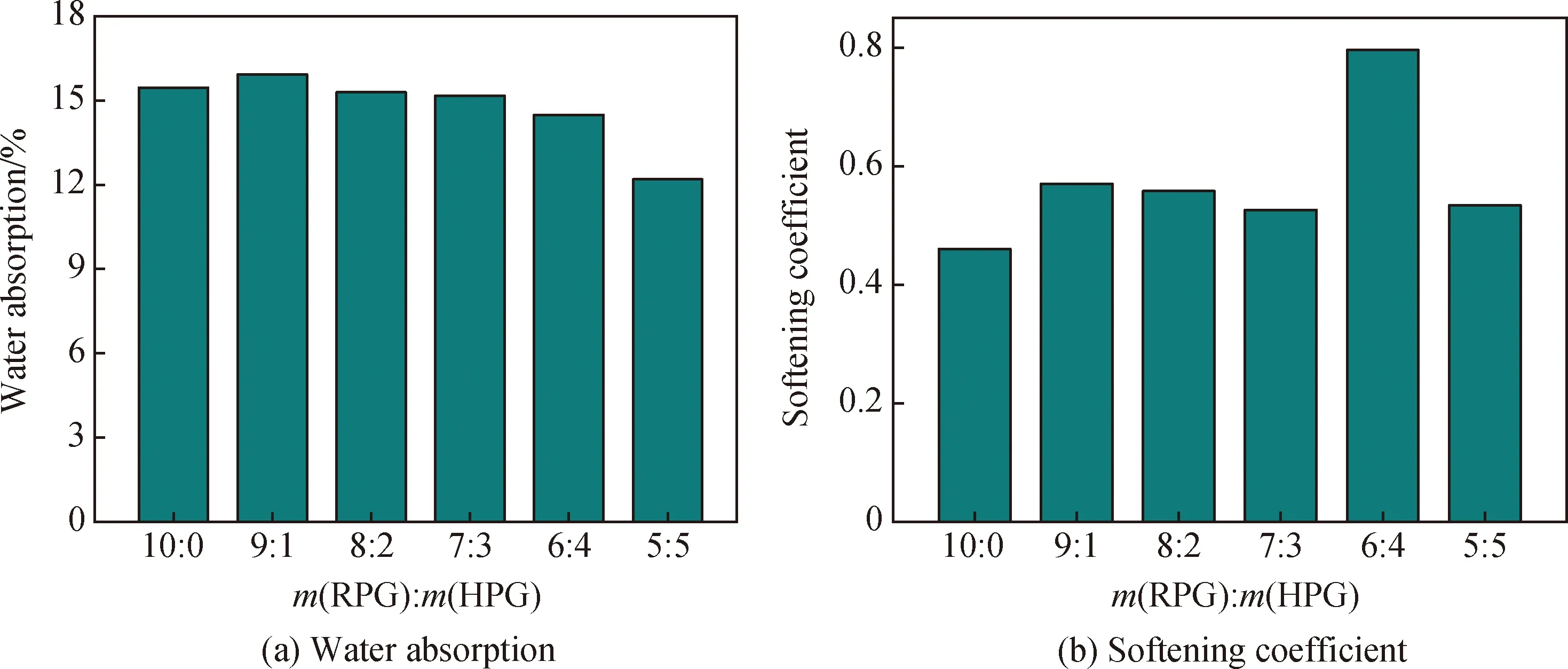

圖7和圖8分別為水玻璃激發下RPG與HPG相對摻量對試件力學性能以及耐水性能的影響。從圖7(a)可知,隨著HPG摻量增加,試件的抗壓強度在7和28 d齡期下都有大幅增加,當RPG與HPG相對摻量為10∶0 時,試件7 d抗壓強度為1.63 MPa,而在RPG與HPG相對摻量為5∶5 時,試件7 d抗壓強度為16.68 MPa,28 d抗壓強度也從4.19 MPa增加到19.58 MPa,提高了367.3%。分析圖7(b)可知,7 d抗折強度均小于28 d抗折強度,隨著HPG摻量增加,抗折強度也有很大提高,當RPG與HPG相對摻量從10∶0 增加到5∶5 時,7 d抗折強度從0.20 MPa增加到5.52 MPa,同時28 d抗折強度從0.83 MPa增加到7.44 MPa,提高了796.4%。表明RPG與HPG相對摻量為10∶0 時MKPGBM力學性能遠小于RPG與HPG相對摻量為5∶5 時的力學性能。從圖8(a)可以看出,HPG摻量可以一定程度上降低試件吸水率,當RPG與HPG的相對摻量為5∶5 時,試件吸水率比空白組降低了21.20%。由圖8(b)可知,隨著HPG摻量增加,試件28 d軟化系數相對于空白組有一定增加,其中軟化系數在RPG與HPG相對摻量為6∶4 時最高,為0.796。

圖8 RPG與HPG相對摻量對試件耐水性能的影響

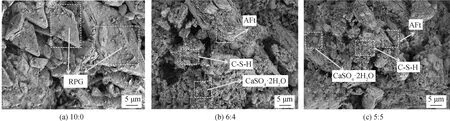

HPG和RPG的水化物CaSO4·2H2O不具有耐水性,導致試件耐水性能較低,當RPG相對摻量過高時試件軟化系數極小或幾乎為0[10]。試件在RPG與HPG相對摻量為10∶0時軟化系數較高,主要是因為偏高嶺土在水玻璃的激發下具有火山灰活性,對磷石膏有一定的改性作用,能夠提高其耐水性能。從圖1看出:RPG的顆粒是較大的塊狀,顆粒堆積時會產生較大空隙,進而導致黏結性不強,宏觀表現為試件的強度較低;HPG的顆粒是體積較小的塊狀,RPG與HPG在充分混合后,HPG的顆粒能有效填補RPG顆粒之間的空隙,使他們的混合物更密實,進而提高試件強度。圖9為RPG與HPG不同比例時試件的SEM照片。從圖9可以看出,HPG水化產生的晶體會相互連接并形成固體依附在RPG顆粒的表面,其次HPG水化放出大量的熱加快基體反應,隨著HPG增加,水化更加劇烈,大量絮狀晶體形成并包裹在RPG顆粒表面,RPG顆粒間的空隙得到填充[32],試件的密實度得到提高,進而使試件的力學性能及耐水性得以提升。

圖9 不同RPG與HPG相對摻量時試件的SEM照片

2.4 水玻璃及RPG與HPG相對摻量對試件耐干濕性能的影響

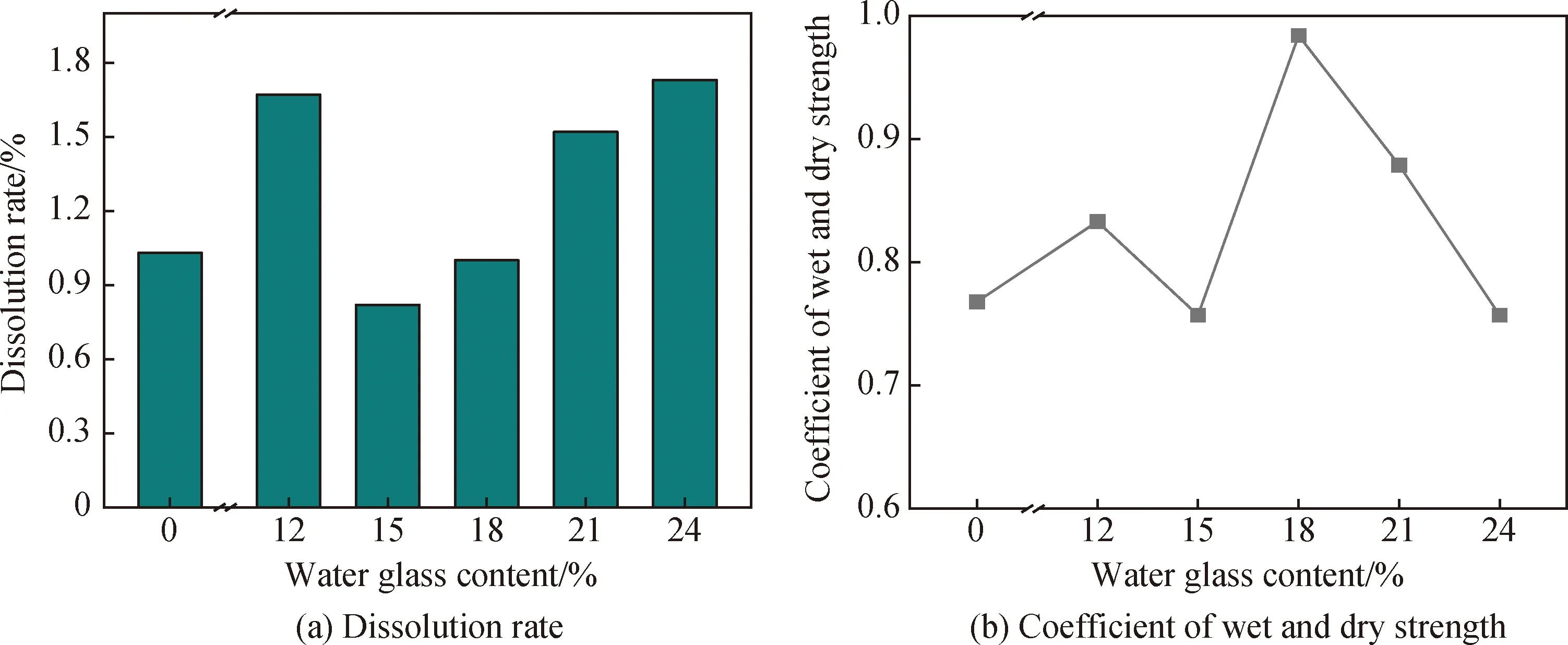

圖10為不同激發劑(水玻璃)摻量試件經15次干濕循環后的溶蝕率和干濕強度系數。由圖10(a)可以發現,當水玻璃摻量為12%時試件溶蝕率(1.67%)較空白組(1.03%)增加62.10%,當水玻璃摻量為15%時溶蝕率最小,為0.82%,較空白組降低20.40%,其后隨著水玻璃摻量增加,試件溶蝕率逐漸增加。由圖10(b)可以看出,隨著水玻璃摻量的增加,試件的干濕強度系數波動比較大。當水玻璃摻量為18%時試件的強度系數最大,為0.984,說明適當的水玻璃摻量對試件的耐干濕性能有積極作用。水玻璃摻量增加,能有效增加膠凝材料基體的堿度,進而促進MK的快速解體,并與基體中的Ca2+反應生成C-S-H凝膠,提高試件強度與耐干濕性能。當基體的堿度達到飽和時,水玻璃摻量繼續增加,不能有效提高基體堿度,反而會相對減少其他摻合料的摻量,導致試件的強度及耐干濕性能降低。

圖10 水玻璃摻量對試件耐干濕性能的影響

圖11為不同RPG與HPG相對摻量試件經15次干濕循環后的溶蝕率和干濕強度系數。由圖11(a)可以看出:試件的溶蝕率在RPG與HPG相對摻量為7∶3 時最小,為0.28%,較空白組(0.76%)降低63.20%;當RPG與HPG相對摻量繼續增加達到6∶4 與5∶5 時,溶蝕率分別為0.46%和0.47%,較空白組均大幅降低,說明HPG相對摻量增加有利于降低試件溶蝕率。從圖11(b)可知,隨著HPG相對摻量增加,試件的干濕強度系數波動增加,當RPG與HPG相對摻量為5∶5 時達到最大,為0.950,表明HPG相對摻量增加可以有效提高試件耐干濕性能。HPG水化反應生成的二水石膏晶體能有效填充到反應基體的空隙中,提高試件密實度,HPG相對摻量越多結構越緊實。HPG與水反應消耗一定自由水,同時放出大量熱量加快基體反應進行,生成更多的二水石膏晶體,導致基體毛細孔數量減少,自由水侵蝕程度降低,試件的耐干濕性能得到提高。

圖11 RPG與HPG相對摻量對試件耐干濕性能的影響

3 結 論

1)生石灰不僅可以為基體反應提供堿性環境,激發偏高嶺土的火山灰活性,同時還能提供Ca2+與基體中的硅質材料發生水化反應,為偏高嶺土-磷石膏基復合膠凝材料提供強度。MK摻量過低時不利于偏高嶺土-磷石膏基復合膠凝材料的早期力學性能,故建議MK的摻量為7%~9%。

2)水玻璃模數為1.4時,隨著水玻璃摻量的增加,偏高嶺土-磷石膏基復合膠凝材料的力學性能整體呈波動上升趨勢,在摻量為18%時抗壓強度明顯下降,而抗折強度在摻量小于12%時逐漸下降。此外,在水玻璃摻量為12%~18%時,試件的軟化系數較空白組有顯著下降;當摻量增加到21%~24%時,水玻璃的摻入更有利于試件軟化系數的提高。

3)在水玻璃的激發作用下,RPG與HPG的相對摻量越小對偏高嶺土-磷石膏基復合膠凝材料力學性能的提高效果越好。偏高嶺土-磷石膏基復合膠凝材料在RPG與HPG相對摻量為5∶5 時力學性能最優,此時試件的28 d抗壓強度和抗折強度分別為19.58 和7.44 MPa,較空白組分別提高了367.3%和796.4%。當RPG與HPG相對摻量為6∶4 時,試件具有最優軟化系數0.796。

4)水玻璃摻量為15%時試件的干濕循環溶蝕率最小,為0.82%,摻量為18%時試件的干濕強度系數最大,為0.984。當HPG與RPG的相對摻量為7∶3 時,試件的溶蝕率最小,為0.28%,試件的干濕強度系數在HPG與RPG相對摻量為5∶5 時最大,為0.950,說明HPG能有效提高試件的耐干濕性能。