光固化果蔬采摘氣動軟體抓手設計與試驗

莊 煜 王海濤 王金峰 沈柳楊 王震濤

(東北農業大學工程學院,哈爾濱 150030)

0 引言

近年來,采用柔性材料加工,具有高柔順性和人機交互安全性的軟體抓手受到國內外學者的廣泛關注[1-2]。與剛性機械手不同,軟體抓手自身可連續變形,在易損、不規則果蔬抓取和復雜非結構化環境作業等方面具有極大的應用前景[3-5]。由于氣動軟體抓手具有重量輕、效率高、無污染等特點,使其在軟體機器人領域占據了重要地位[6-8]。但受限于制造技術,軟體抓手面臨許多困難和挑戰:復雜的軟體結構和柔性材料對制造工藝有更高的要求,如何快速高效加工出符合特定需求的本體結構成為急需解決的難題。

為了解決復雜軟體結構的成型問題,眾多學者借鑒了傳統鑄造方法,通過失蠟鑄造[9]、單軸離心澆筑[10]或多步澆筑成型等方法[11],將復雜的模具結構拆分成多個簡單模具,以此降低模具設計制作難度[12-13]。但這些方法工序繁瑣,過于復雜的外壁或內腔還會使脫模過程極其困難,粘結的接縫處還會出現易撕裂等問題[14-15]。

隨著3D打印技術及材料的發展,已有許多3D打印工藝(如噴墨打印[16]、選區激光燒結[17]和熔融沉積(Fused deposition modeling,FDM)[18]等)可加工柔性材料,并用于軟體抓手的制造中,如HONG等[19]利用熔融沉積技術和有限元軟件模擬軟體驅動器的打印過程,成功研制出雙通道軟體驅動器,并用于可穿戴設備上;PEELE等[20]利用數字光處理技術(Digital light processing,DLP) 高分辨率的優勢,直接打印出空心結構的硅橡膠驅動器,節省了后處理工藝;哈佛大學VALENTINE等[21]利用直寫式3D打印將聚氨酯基體、導電墨水一次性打印,并將觸覺傳感器擺放其中,制成具有感知功能的軟體驅動器。雖然上述成型方法制備的軟體驅動器具有良好的力學性能,但每一種制造方法都有其自身的局限性,FDM需要支撐結構,而且受到送絲機構和熱塑性材料的限制,只能打印邵式硬度在80A以上的材料,故只能在高壓下進行驅動[22];DLP設備比較昂貴,而且同樣受到可打印材料的限制。

光固化技術(Stereo lithography apparatus,SLA)是目前比較成熟的一種3D打印技術,其以UV光為能量源,利用樹脂對不同波段光源的選擇性吸收特性進行成型,具有快速、高效、材料適應性廣等優點[23-24]。但同樣SLA也面臨一些問題,如在設計軟體抓手結構時,為使其彎曲變形運動準確、減少底層徑向膨脹,結構參數仍需進一步優化。而目前大多成果只對SLA工藝進行研究,以提高成型精度和表面質量,對其變形理論和結構優化的研究成果較少。

基于以上分析,本文基于SLA工藝特點,擬設計一種無需支撐結構的SLA軟體采摘抓手結構,利用Abaqus軟件對軟體驅動器的彎曲特性進行仿真分析,確定最佳結構參數組合。最終,利用試驗量化軟體驅動器的彎曲能力,并通過果蔬抓取試驗驗證軟體抓手的抓取性能。

1 軟體采摘抓手整體結構

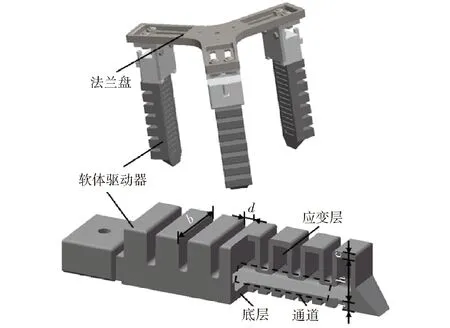

本研究中軟體采摘抓手由3個軟體驅動器通過法蘭盤組裝而成。每個驅動器包括應變層、通道和底層3部分,其具體結構如圖1所示。主要參數包括:腔體寬度b、壁厚c、腔體間隙d、底層厚度t、腔體個數k以及腔室高度h。

圖1 軟體驅動器結構示意圖

2 軟體驅動器變形理論分析

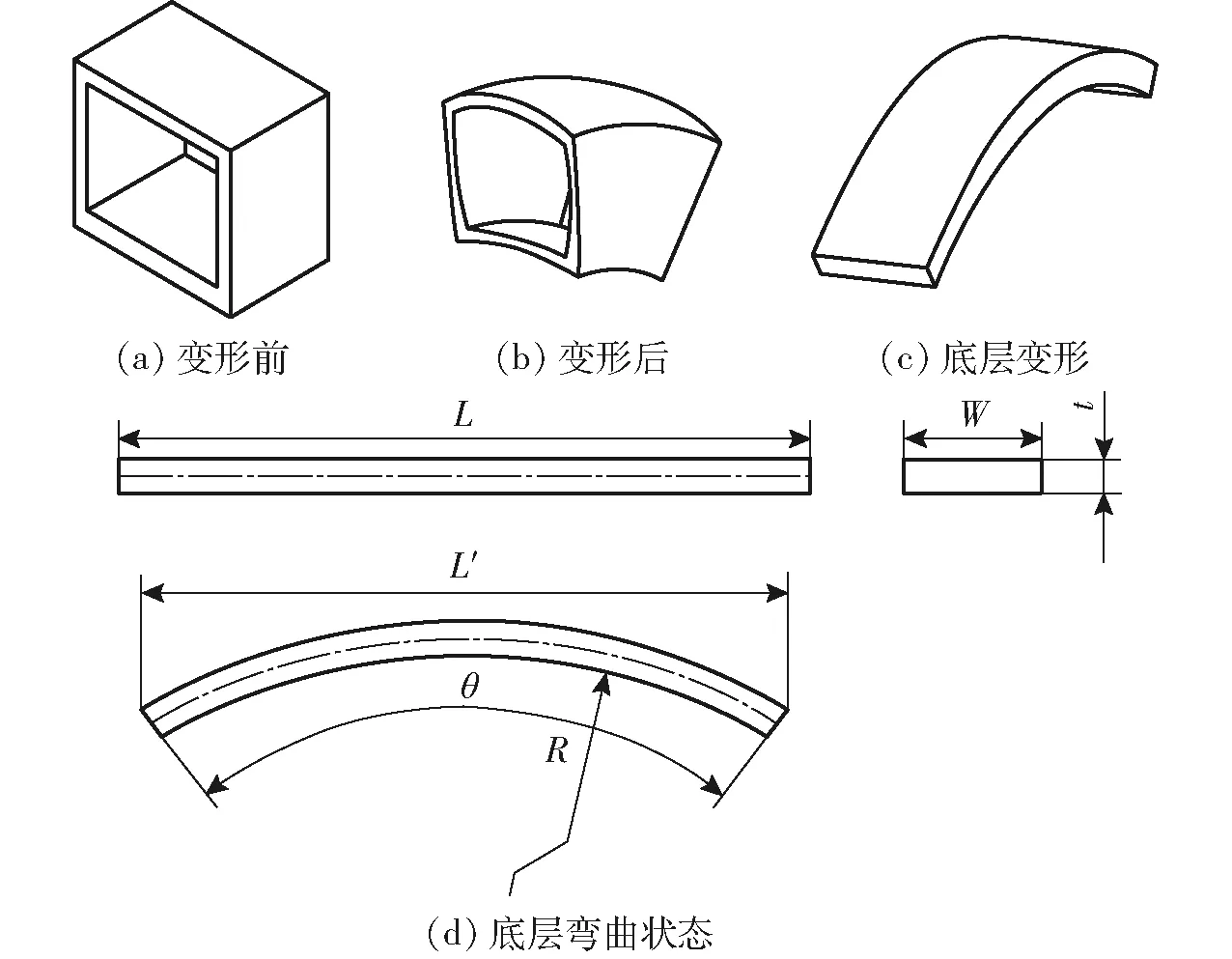

軟體抓手主要由腔體、通道和驅動器底層3部分組成。本文將軟體驅動器彎曲變形前后的狀態進行分析,以得到軟體驅動器變形所需的驅動氣壓。由于驅動器底層形狀較為規則,故選取單個腔體,其彎曲變形狀態如圖2所示,其主要尺寸參數如下:底層原長為L,寬度為W,厚度為t,變形后底層長度為L′,變形后曲率半徑和角度分別為R和θ。

圖2 腔體變形前后與底層彎曲示意圖

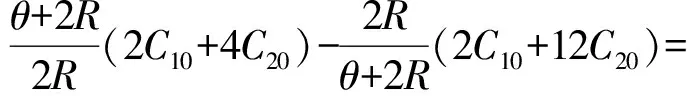

考慮到硅橡膠樹脂高彈性非線性的力學特性,故采用Yeoh模型描述軟體驅動器運動變形時的非線性力學行為。假設硅橡膠樹脂各向同性且不可壓縮,則基于應力-應變理論建立硅橡膠樹脂的本構關系,其相應的二階應變能密度函數U可表示為

U=U(I1,I2,I3)

(1)

其中

式中I1、I2、I3——應變張量不變量系數

λ1、λ2、λ3——空間3個方向的主伸長比

根據硅橡膠樹脂的不可壓縮性,得I3=1。此時,對于應變能函數U,則采用Yeoh模型的二項參數形式

U=C10(I1-3)+C20(I2-3)2

(2)

式中C10、C20——系數

C10、C20由Abaqus軟件對硅橡膠樹脂拉伸件的應力-應變曲線擬合得到,C10=0.98,C20=0.37。

軟體驅動器在彎曲變形時,底層在長度方向上變形較為明顯,其主拉伸比設為λ1,寬度方向拉伸比變化微小,假設厚度方向拉伸比不變(故λ3=1),由式(1)可得

(3)

(4)

故軟體驅動器底層應力σ1與應變能函數U的關系式為

(5)

化簡后可得到軟體驅動器底層應力與應變的關系為

(6)

忽略二階及二階以上微小量,可得

(7)

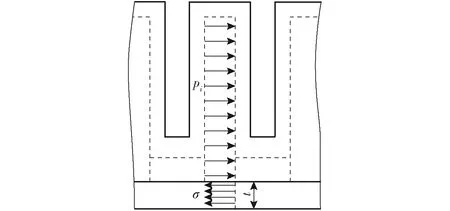

如圖3所示,在單個腔體充氣時,腔體內為密閉空間,假設腔體各個部分所受應力相等,腔體內部的壓強為pi,單個腔體的底層截面應力為σ1,由力矩平衡可得

圖3 單個腔體受力分析示意圖

(8)

聯立式(7)、(8)可得

(9)

由圖2可知,單個腔體的主伸長比為

(10)

聯立式(9)和式(10)可得

(11)

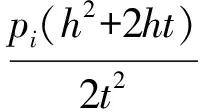

通過式(11)可得出單個腔體彎曲角度隨氣壓變化曲線(圖4)。

圖4 單個腔體彎曲角度隨氣壓變化曲線

3 仿真優化

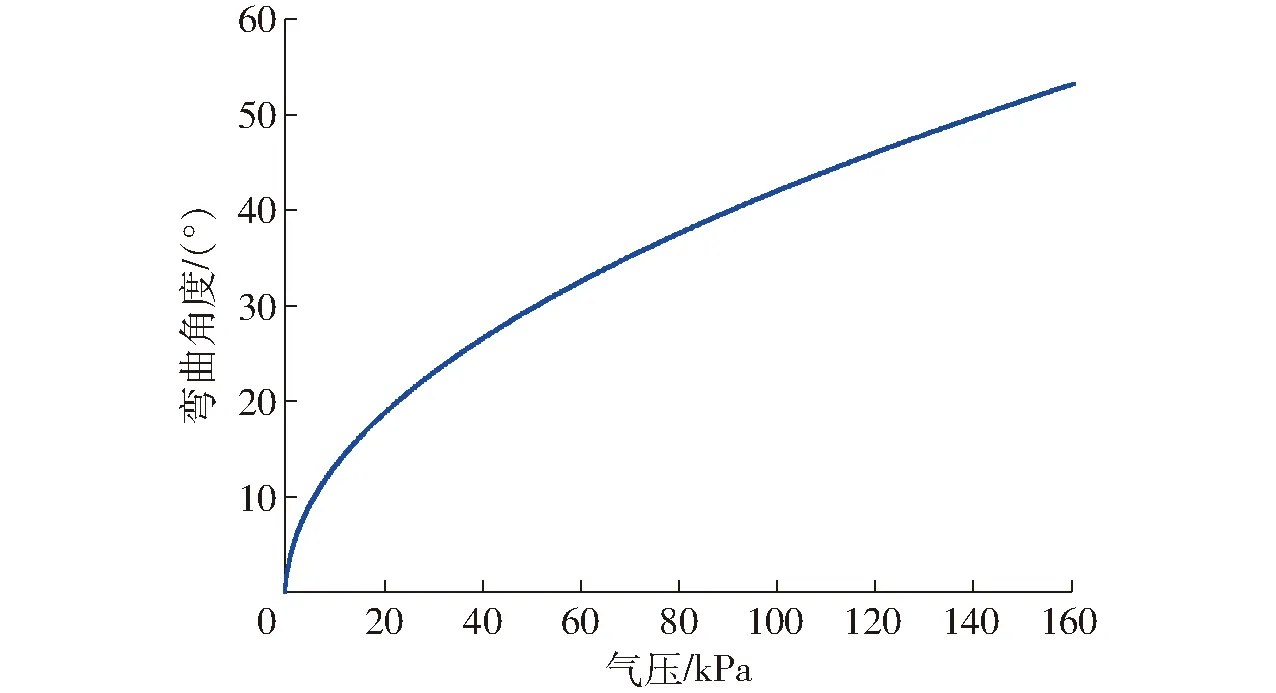

在軟體驅動器結構設計時,腔體和通道的高度、腔體個數k、腔體壁厚c、腔體間隙d以及底層厚度t均會對其彎曲角度產生不同程度的影響。為了獲得高性能的軟體驅動器,利用Abaqus軟件對軟體驅動器主要結構參數進行單因素仿真分析,以彎曲總角度θ為主要性能指標,具體測量方法如圖5所示:軟體驅動器根部到端部的連線與水平線的夾角為w,則π-θ=2(π/2-w),故θ=2w;所以只需要測量夾角w,即可確定其彎曲總角度θ。

圖5 彎曲角度測量方法示意圖

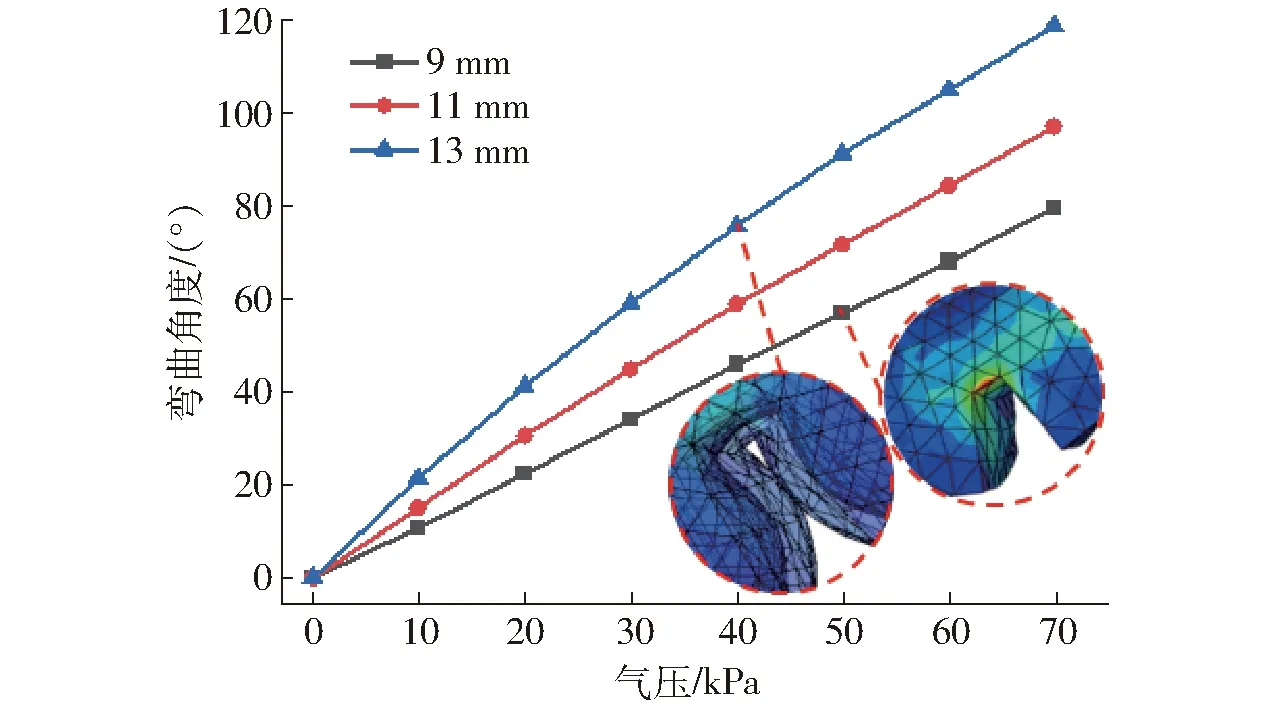

由于受到材料和料池高度(20 mm)的限制,打印軟體驅動器時應盡量浸泡在料池的硅橡膠樹脂中,以便得到成型質量更高的軟體驅動器。故本文所設計的軟體驅動器總高為20 mm,并針對不同腔體和通道高度的驅動器進行預試驗,此時將腔體個數設為6、腔體壁厚為2 mm、腔體間隙為2.5 mm以及底層厚度為3 mm,去除腔體壁厚和底層厚度,腔體和通道高度總和為15 mm,首先選取腔體高度分別為9、11、13 mm,對應通道高度為6、4、2 mm,并通過Abaqus軟件對各結構參數的軟體驅動器進行模擬,得到的彎曲角度隨驅動氣壓變化曲線如圖6所示。

圖6 不同腔體高度的彎曲角度變化曲線

從圖6中可以看出,腔體高度越大,軟體驅動器彎曲角度增長趨勢越明顯。當腔體高度為13 mm,氣壓增長到40 kPa時,相鄰兩腔體膨脹并發生干涉,會對軟體驅動器結構產生破壞,且驅動器彎曲角度增長速度過快,也不利于對驅動器彎曲角度的控制;當腔體高度為9 mm時,軟體驅動器彎曲角度增長趨勢不明顯,通道高度過大使驅動器不易彎曲,腔體之間還會出現應力集中。當腔體高度為11 mm,軟體驅動器彎曲角度隨氣壓變化比較合適,且不會出現徑向膨脹和結構容易破壞等情況,因此選擇腔體高度為11 mm、通道高度為4 mm進行后續試驗。

3.1 單因素試驗

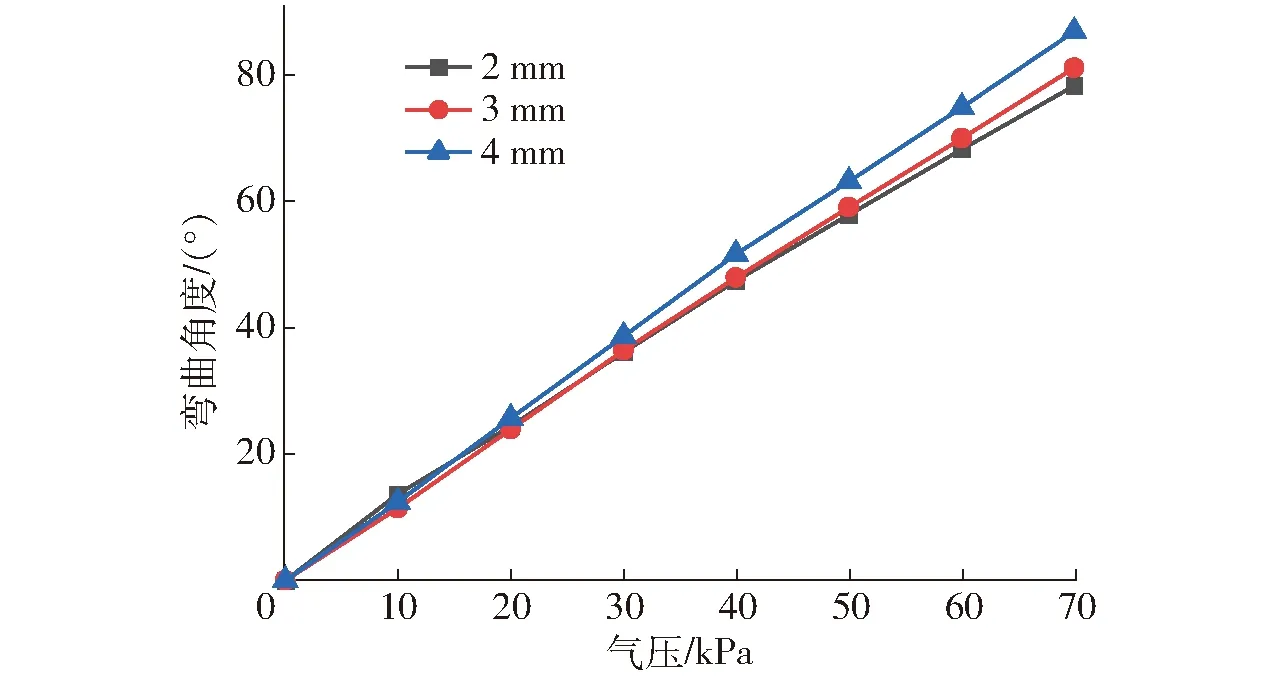

3.1.1壁厚

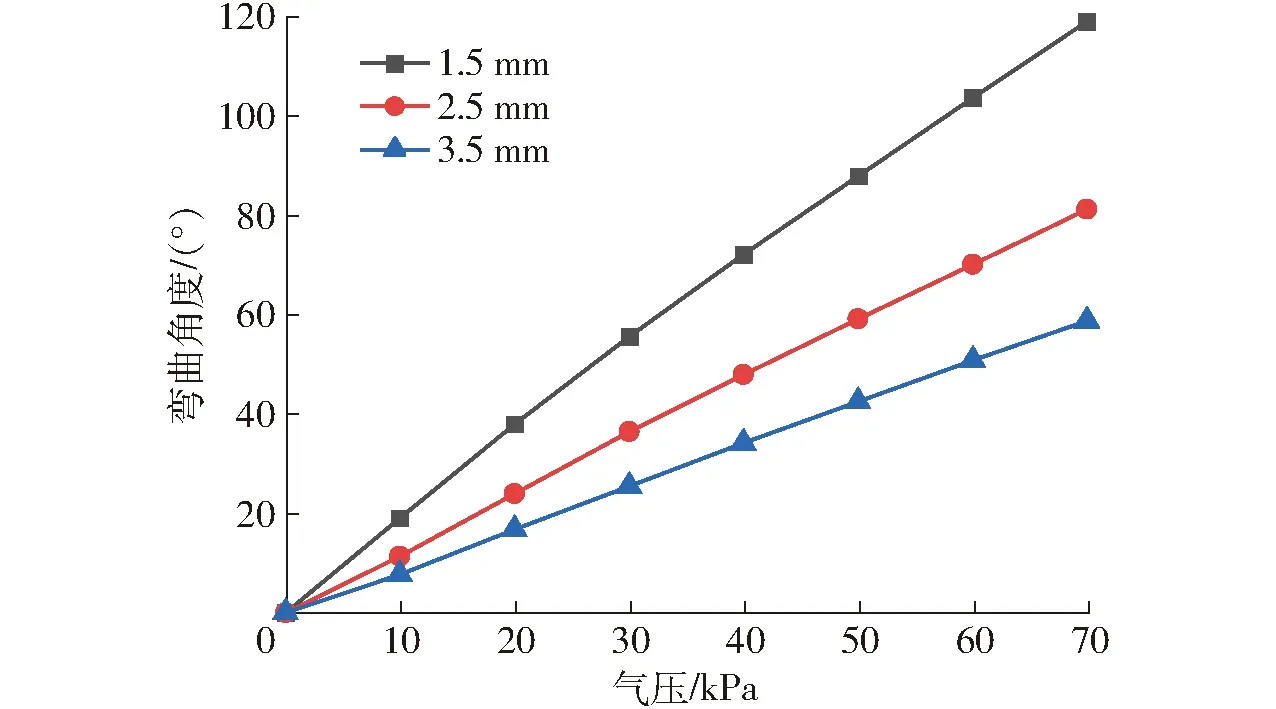

首先,利用Abaqus有限元軟件對腔體壁厚為1.5、2.5、3.5 mm的軟體驅動器進行仿真,此時腔體間隙為2.5 mm,腔體個數為6,底層厚度為 3 mm。

由圖7可知,腔體壁厚對軟體驅動器的彎曲角度影響較為明顯。在相同氣壓下,腔體壁厚增加,軟體驅動器的彎曲角度減小;但當壁厚過小(1.5 mm時),驅動器底層徑向膨脹,導致應變層和底層連接處出現應力集中(圖8),容易被破壞;當壁厚為3.5 mm時,由于硅橡膠樹脂自身應力限制了驅動器彎曲變形,使其彎曲角度增長過慢,故預選腔體壁厚為1.6~2.8 mm。

圖7 不同腔體壁厚的彎曲角度變化曲線

圖8 軟體驅動器應力集中仿真結果

3.1.2腔體個數

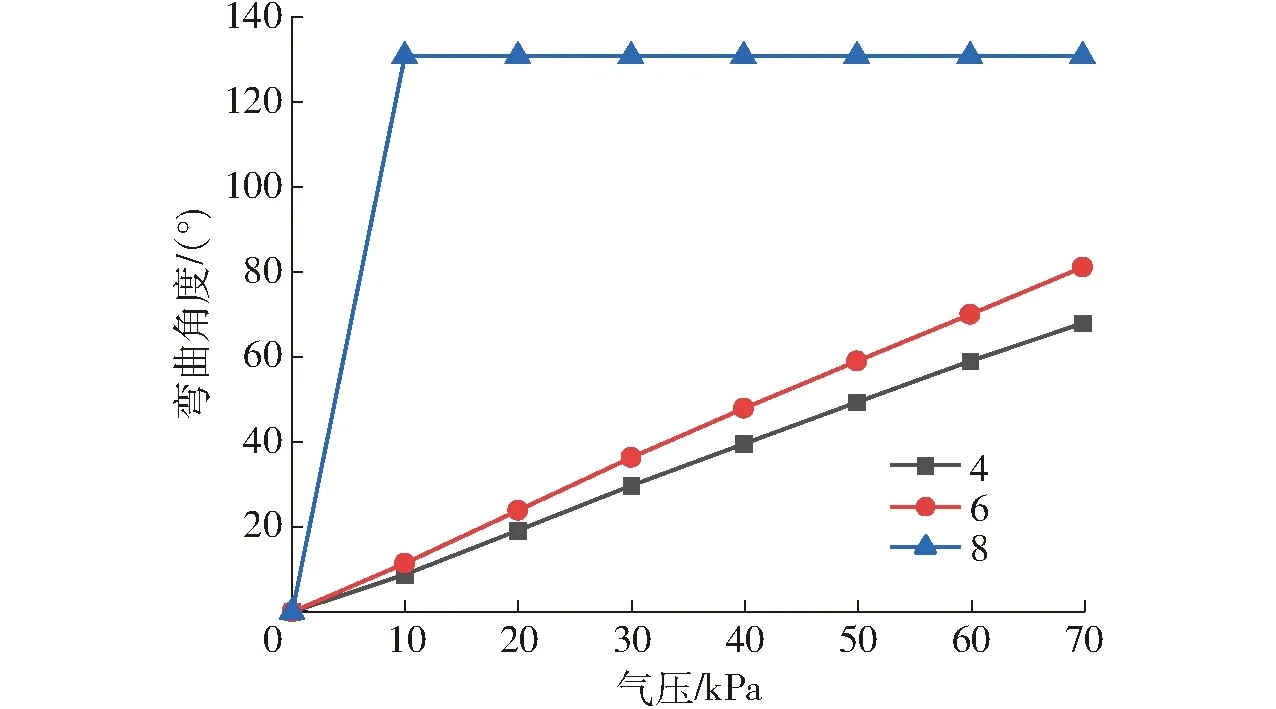

利用Abaqus有限元軟件對腔體個數為4、6、8的軟體驅動器進行仿真,此時腔體壁厚為2.5 mm,間隙為2.5 mm,底層厚度為3 mm。

由圖9可知,在相同氣壓下,隨著腔體個數增多,軟體驅動器的彎曲角度變大。但當腔體個數為8時,通道預先膨脹,導致軟體驅動器無法彎曲(圖10);究其原因,由于驅動器長度、腔體壁厚和間隙均不變的情況下,腔體個數增多,單個腔體內所承受氣壓面積減小,使腔體難以膨脹,導致彎曲變形失效,仿真結果無法收斂,故預選腔體個數為4~7。

圖9 不同腔體個數的彎曲角度變化曲線

圖10 通道預先膨脹仿真結果

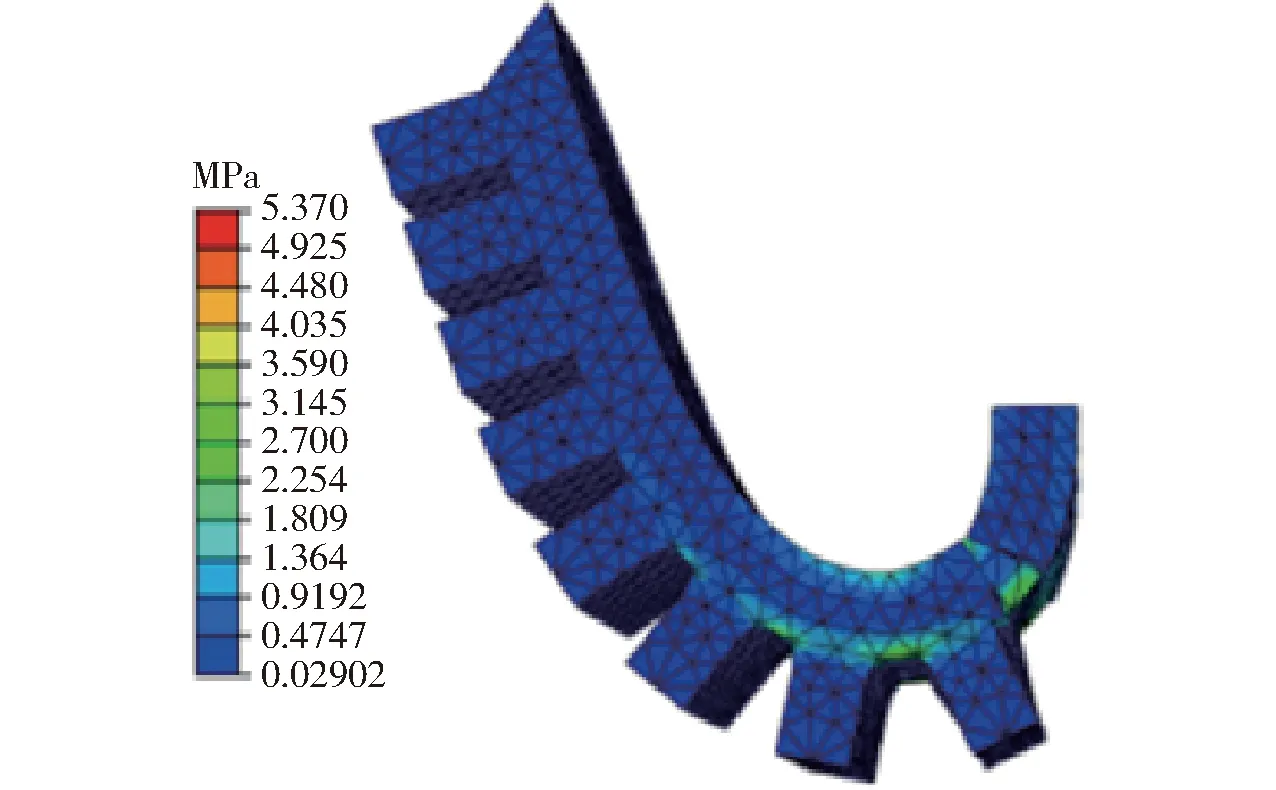

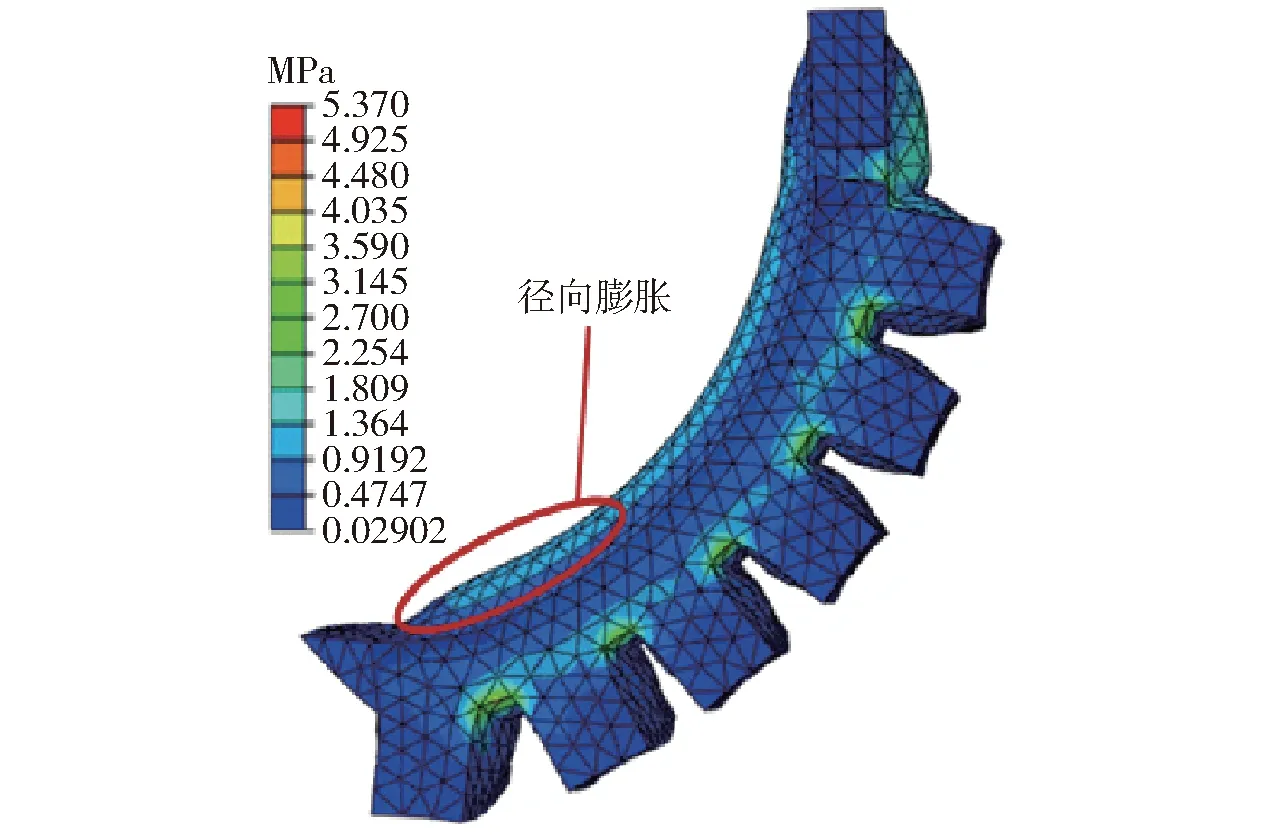

3.1.3底層厚度

利用Abaqus有限元軟件對底層厚度為2、3、4 mm的軟體驅動器進行仿真,此時腔體壁厚為2.5 mm,腔體個數為6,間隙為2.5 mm。

底層厚度對彎曲角度的影響如圖11所示。在同一氣壓下,彎曲角度變化趨勢較為接近。但當底層厚度為2 mm時,底層表面出現徑向膨脹(圖12),在抓取果蔬時會對果蔬表面產生擠壓變形,影響軟體驅動器彎曲變形精度和果蔬品質;隨著壁厚的增加,驅動器內側徑向膨脹程度減少,當底層厚度為3~4 mm時,底層厚度對彎曲角度的增長趨勢影響不明顯,故考慮材料成本和光固化成型工藝特點,將底層厚度選為3 mm。

圖11 不同底層厚度的彎曲角度變化曲線

圖12 底層徑向膨脹仿真結果

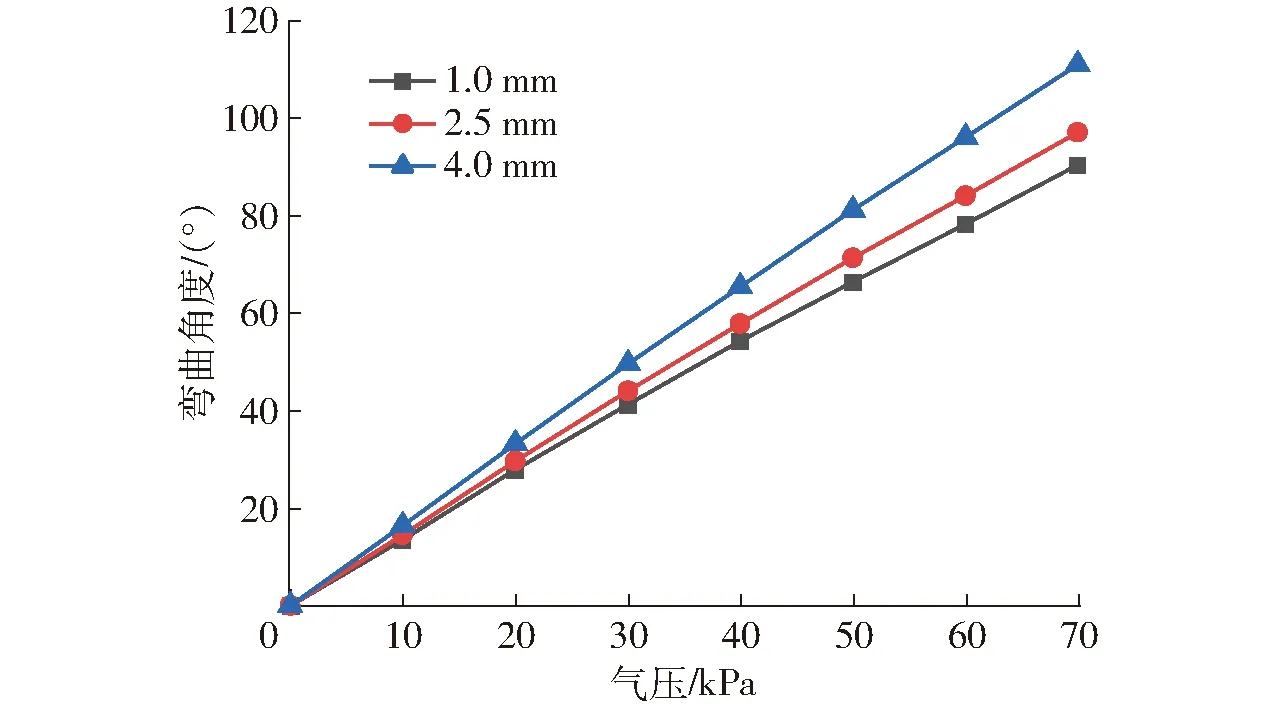

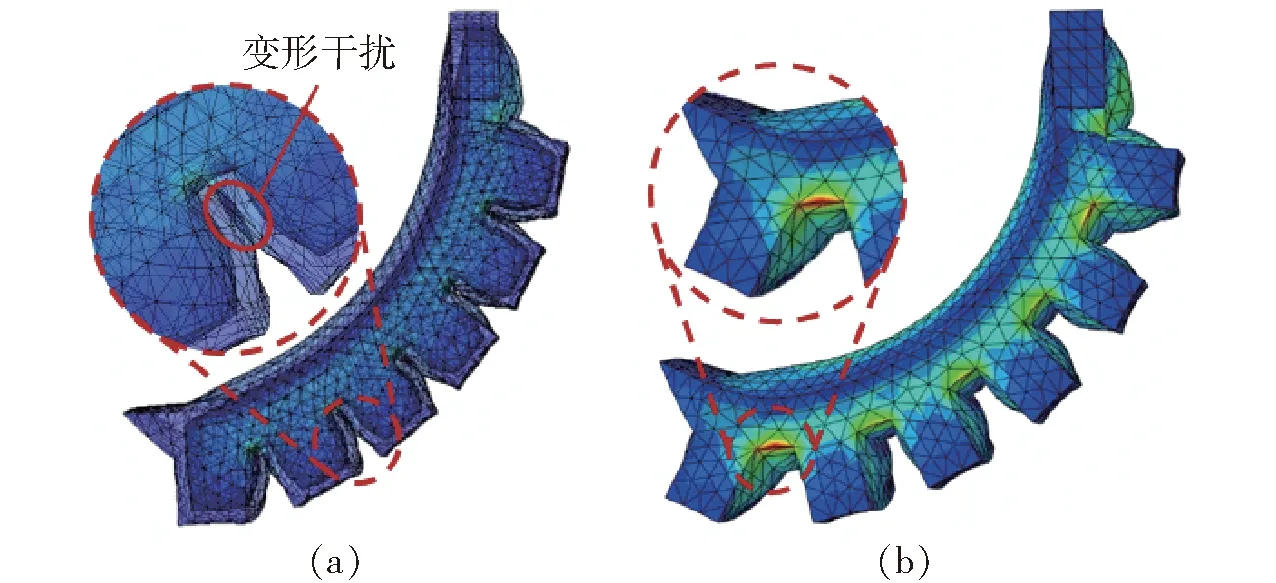

3.1.4腔體間隙

最后利用Abaqus有限元軟件對腔體間隙為1.0、2.5、4.0 mm的軟體驅動器進行仿真,此時腔體壁厚為2 mm,腔體個數為6,底層厚度為3 mm。

由圖13可知,隨著腔體間隙增大,軟體驅動器的彎曲角度變大;當氣壓超過40 kPa,腔體間隙過小(1 mm)時,相鄰腔體變形會發生干擾(圖14a);當腔體間隙為4.0 mm,氣壓超過60 kPa時,由于腔體間隙過大,應變層無法限制其徑向膨脹,導致驅動器發生破壞(圖14b),故預選腔體間隙為1.5~3.0 mm。

圖13 不同腔體間隙的彎曲角度變化曲線

圖14 軟體驅動器仿真失效

通過單因素試驗表明,上述因素中影響軟體驅動器彎曲的主要結構參數為:腔體壁厚、腔體個數和腔體間隙。故確定驅動器各結構參數范圍如表1所示。

表1 軟體驅動器結構參數水平

3.2 正交試驗

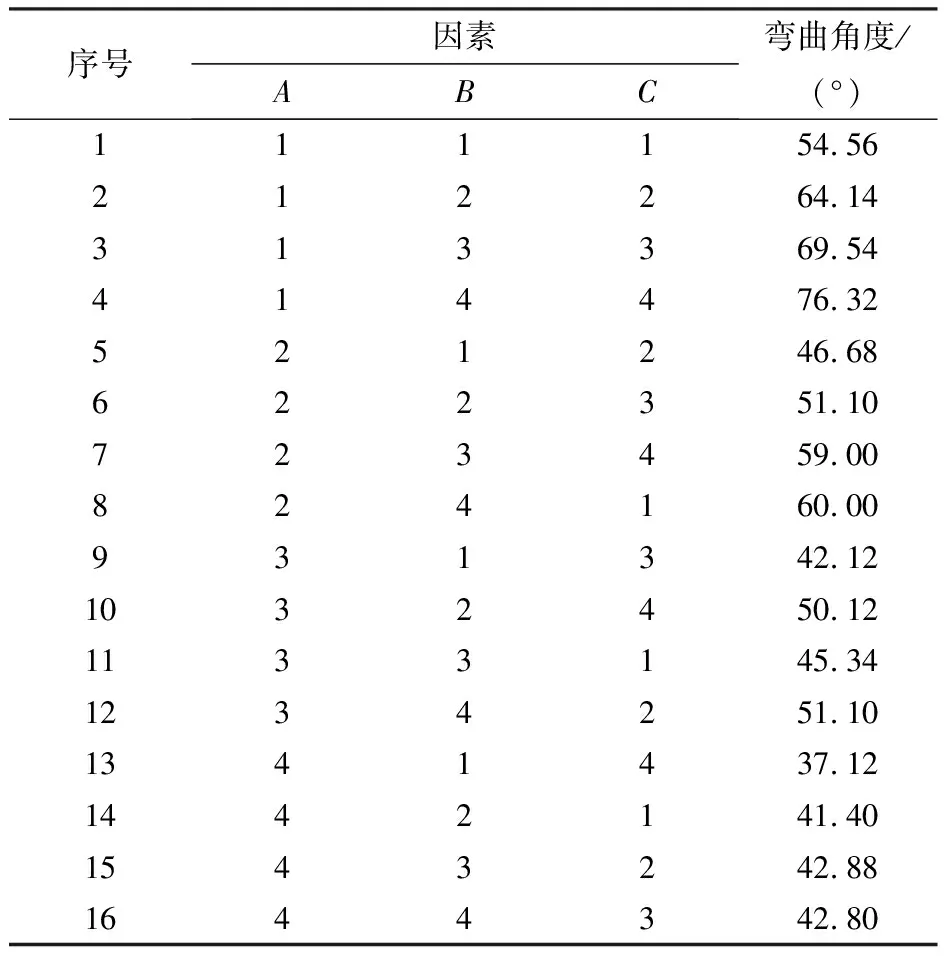

前期試驗表明,在氣壓70 kPa時,軟體驅動器已達到最大彎曲角度;在氣壓40 kPa下,驅動器的彎曲角度即可初步滿足抓取物體的要求,同時考慮硅橡膠樹脂循環載荷下的穩定承載力,故以氣壓40 kPa時的彎曲角度為主要性能指標,研究上述3項參數對軟體驅動器彎曲角度的影響,采用極差分析法,得出最佳的結構參數。選用三因素四水平正交表L16(43),正交試驗方案與結果如表2所示,A、B、C為因素水平。

表2 正交試驗方案與結果

各因素極差由大到小排序為:A、B、C。對于本研究而言,各因素的重要次序為:腔體壁厚、腔體個數、腔體間隙。在同種水平下,通過極差分析可知,A1B4C4時彎曲角度最大。與此同時,為避免由于應力集中、徑向膨脹等原因所導致軟體驅動器的失效,最終選定一組最優結構參數:腔體壁厚1.6 mm,腔體個數7、腔體間隙3 mm、底層厚度3 mm。

3.3 試驗驗證

根據最優結構參數組合設計出軟體驅動器三維結構,并采用光固化的方式對軟體驅動器進行一體打印成型,其制備過程如下:

(1)通過ChiTuBox軟件對軟體驅動器三維模型切片,設置成型工藝參數:分層厚度為0.035 mm、底層數為8,底層曝光時間為30 s,其余每層曝光時間為10 s。然后,導出軟體驅動器的切片文件。

(2)將導出的切片文件傳輸到光固化3D打印機中,并將RESIONE公司生產的硅橡膠樹脂倒入光固化打印機料池中,開始打印。

(3)將打印好的軟體驅動器用酒精清洗,并放入固化機中進行二次固化。固化完成后,即可得到軟體驅動器實體模型,成型后的軟體驅動器如圖15所示。

圖15 軟體驅動器實物圖

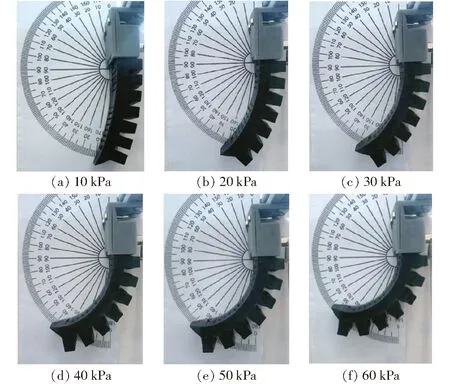

從圖15可以看出,打印后的軟體驅動器具有良好的成型精度。但在未通入氣壓時,軟體驅動器具有一定的初始彎曲角度(約為2.3°),分析其主要原因:硅橡膠樹脂具有一定的收縮性,在光固化成型后,軟體驅動器內部結構中空且底層較厚,層厚越大,收縮量就越大,故驅動器會向底層發生彎曲,使其出現了一定的初始彎曲角度。然后,將打印后的軟體驅動器固定在測試平臺上進行彎曲試驗,彎曲試驗結果如圖16所示。

圖16 單個驅動器實際彎曲角度

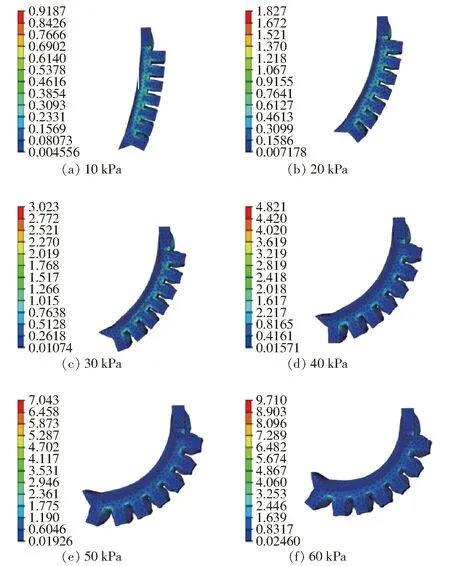

并采用Abaqus軟件對最優結構參數的軟體驅動器進行仿真試驗,試驗結果如圖17所示。

圖17 軟體驅動器仿真試驗結果

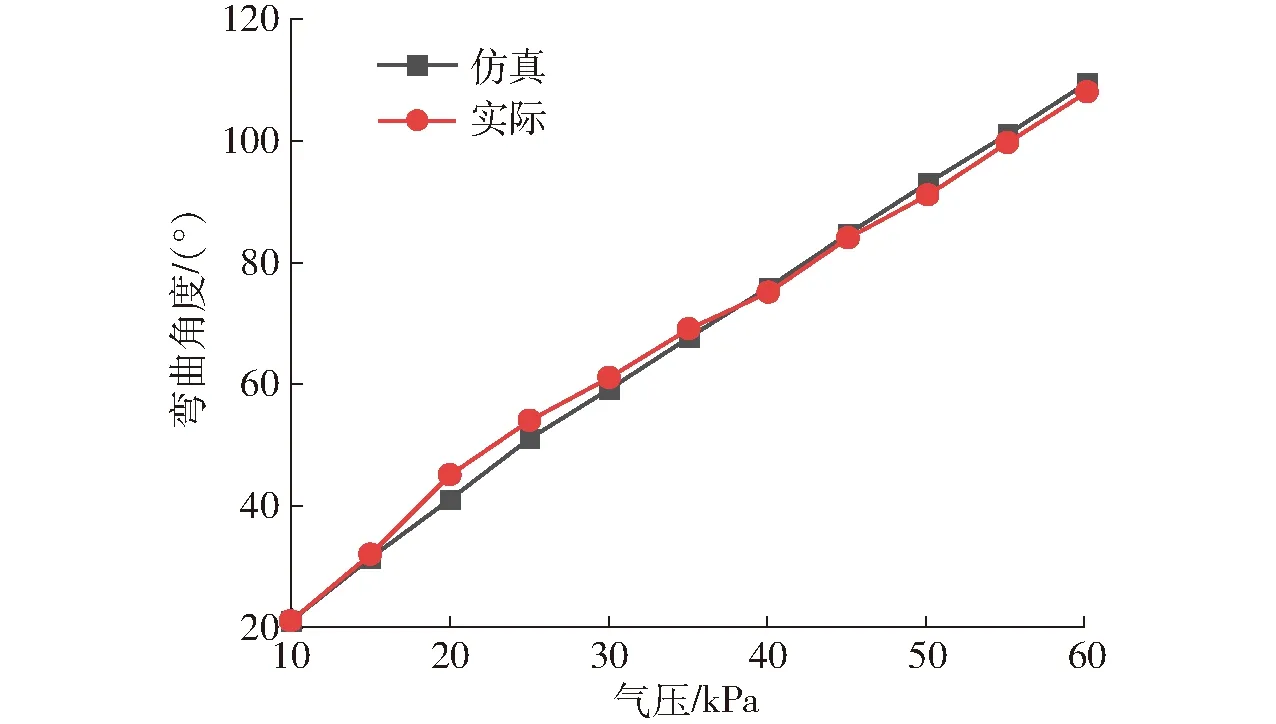

軟體驅動器的仿真結果與實際彎曲試驗結果如圖18所示,可以看出仿真曲線和實際彎曲試驗結果擬合較好,最大誤差不超過8.88%,故所建立的有限元模型可以準確反映軟體驅動器的彎曲特性。

圖18 彎曲角度驗證試驗曲線

4 軟體驅動器末端輸出力試驗

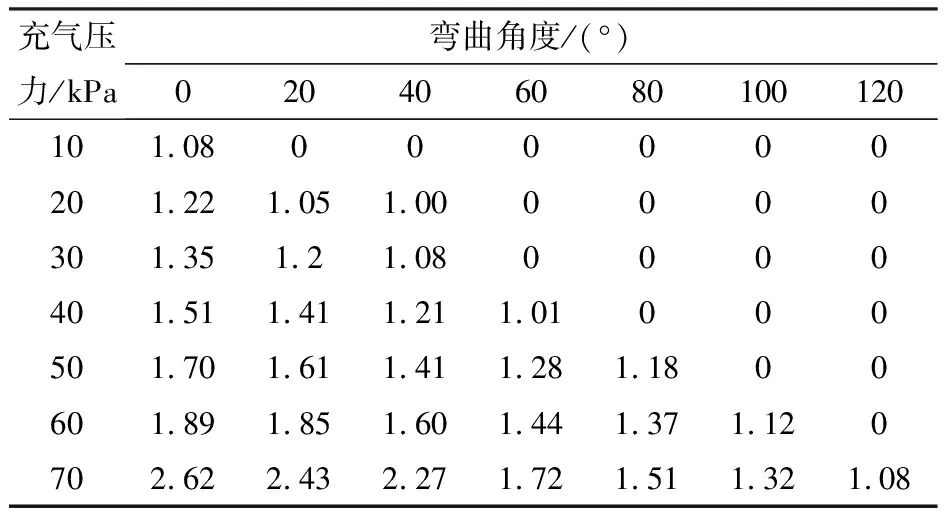

軟體驅動器的末端輸出力直接影響果蔬抓持能力,故本文采用推拉力計(東莞三量量具有限公司)對不同氣壓和彎曲角度下的軟體驅動器末端輸出力進行測量。試驗方案如圖19所示,首先利用夾具將軟體驅動器根部固定,由于軟體驅動器的末端輸出力與抓取物體表面垂直,故在測量不同彎曲角度輸出力時,保持推拉力計與軟體驅動器端部底面垂直。然后,通入壓縮空氣,記錄不同壓力下的推拉力計示數。

圖19 末端輸出力試驗

根據上述試驗步驟,得到不同氣壓和彎曲角度下的軟體驅動器末端輸出力,試驗結果如表3所示。從表中可知,在同一彎曲角度下,充氣壓力越大,軟體驅動器的末端輸出力越大,且增長趨勢越明顯;此外,在同一充氣壓力條件下,軟體驅動器的末端輸出力隨著彎曲角度的增大而減小,當彎曲到最大角度時,末端輸出力為0 N。

表3 軟體驅動器末端輸出力

5 果蔬抓取試驗

為了進一步驗證光固化軟體抓手用于果蔬采摘的可行性,選擇不同形狀、質量和尺寸的果蔬進行抓取試驗。首先,將光固化打印成型后的軟體驅動器與前期搭建好的氣動回路相連,并按圓周等距的方式安裝在法蘭盤上,形成軟體采摘抓手,然后將其固定在機械臂上,搭建后的果蔬抓取試驗移動測試平臺如圖20a所示。在抓取試驗前,先對各類果蔬的驅動氣壓進行預估,此時驅動氣壓為軟體抓手將果蔬抓起時的壓力,其抓取果蔬的驅動氣壓、果實質量和尺寸如表4所示。

表4 不同果蔬的質量與尺寸

圖20 果蔬抓取試驗

果蔬抓取具體過程如圖20b所示:首先,控制氣壓負壓,軟體抓手張開,并將軟體抓手移至目標果蔬正上方;然后,靠近果蔬,并控制氣壓正壓,軟體抓手閉合,夾緊果蔬;最后,抬起機械臂,帶動軟體抓手和果蔬移動至目標位置,軟體抓手張開,果蔬落入目標位置。

各果蔬的抓取情況如圖20c所示,圖中展示了軟體抓手抓取黃桃、番茄、蘋果和丑桔4種不同品種的果蔬。從圖中可以看出,對于尺寸較小的黃桃和番茄,軟體抓手只能通過指尖與其接觸,存在抓取穩定性不足的缺點,容易造成果實脫落。為了提高軟體抓手的穩定性,將黃桃與番茄的驅動氣壓分別提高至30 kPa和36 kPa,以提高軟體抓手的剛度,此時在果蔬抓取測試平臺移動過程中,果實未脫落且表面未出現損傷。而對于尺寸較大的蘋果與丑桔,軟體抓手與果蔬接觸面積大且表面貼合較好,通過彎矩可產生較大的抓取力。通過抓取試驗發現,將蘋果與丑桔的驅動氣壓分別提高至32 kPa和30 kPa,即可抵抗測試平臺移動過程中所產生的擾動,且果實表面無損壞。

果蔬抓取試驗結果表明,光固化軟體抓手動作靈活,對抓取物體的適應性較強,易于控制,可通過適當提高驅動氣壓,實現不同質量和尺寸果蔬的抓取。

6 結束語

根據光固化成型技術特點,設計并制造了一種果蔬采摘軟體抓手。并基于Yeoh模型對軟體驅動器運動變形時的非線性力學行為進行分析,推導出軟體驅動器彎曲變形角度與其內部氣壓之間的非線性關系模型。通過Abaqus有限元軟件對軟體驅動器的主要結構參數進行單因素仿真分析,并采用正交試驗法優化了軟體驅動器的結構參數,獲得了最佳結構參數組合:腔體壁厚1.6 mm、腔體個數7,腔體間隙3 mm、底層厚度3 mm;然后,利用SLA將軟體驅動器一體成型,將其安裝在試驗平臺上,通過彎曲特性試驗驗證了有限元模型的合理性和準確性,量化軟體驅動器的彎曲性能;最后,將成型后的軟體驅動器與法蘭盤組裝,并安裝在機械臂上,完成了果蔬自適應抓取試驗。結果表明建立的軟體驅動器彎曲模型能夠反映該驅動器的基本特性,研制的光固化軟體抓手能夠用于果蔬的采摘作業。