裝配式沉箱試驗探究及展望

李一勇,張小波,張全林,孫俊豐,王春冉*

(1.中交第一航務工程局有限公司,天津 300461;2.中交一航局第五工程有限公司,河北 秦皇島 066002)

0 引言

隨著國家提出2030 年碳達峰,2060 年碳中和的目標,建筑領域是我國節能減排的三大重要領域中關鍵一環,減碳是建筑領域碳排放達峰的關鍵。裝配式建筑則具有節能、節水、節材的顯著特點,同時縮短建造工期,提升工程質量,加快推進以“標準化設計、工廠化生產、裝配化施工、信息化管理和智能化應用”為特征的建筑產業現代化,有利于提高勞動生產率、降低資源能源消耗等,有利于促進建筑產業綠色發展。

目前裝配式建筑在房屋建筑項目施工中已經大范圍應用,水運工程特別是在高大沉箱預制中采用裝配式尚無系統的技術研究。本文對裝配式沉箱的設計、施工進行試驗探究,從裝配式沉箱分塊預制、鋼筋連接工藝、構件吊裝工藝、墻板接縫處理方式以及裝配式沉箱的結構抗滲性能等6 個方面,展望該技術在水運工程領域的應用前景。

1 試驗概況

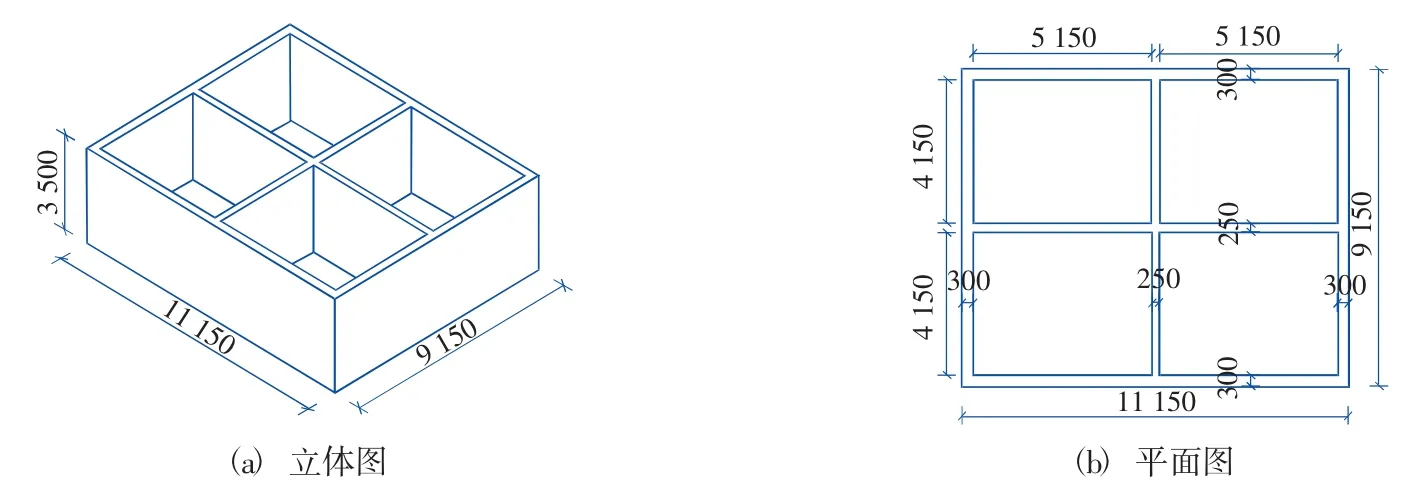

模型試驗結合中交一航局北部灣預制場橫縱移軌道間距(橫移軌距10 m,縱移軌距8 m),設計裝配式沉箱的整體尺寸為11.15 m×9.15 m×3.5 m,倉格數量4 個,底板厚度300 mm,外墻厚度300 mm,隔墻厚度250 mm。經浮游穩定計算,以空箱吃水等于穩定吃水為條件,確定沉箱高度為3.5 m。混凝土強度等級為C40,底板、外墻及隔墻主筋保護層均為40 mm。裝配式沉箱結構圖見圖1。

圖1 裝配式沉箱結構圖(mm)Fig.1 Structural diagram of prefabricated caisson(mm)

2 試驗目的

通過本次模型試驗,主要掌握以下4 個方面的關鍵數據:

1) 設計沉箱構件分塊預制尺寸、預留濕接縫的尺寸規格。

2) 構件接縫位置鋼筋連接形式。

3) 構件安裝過程中精準定位。

4) 接縫止水和防滲性能。

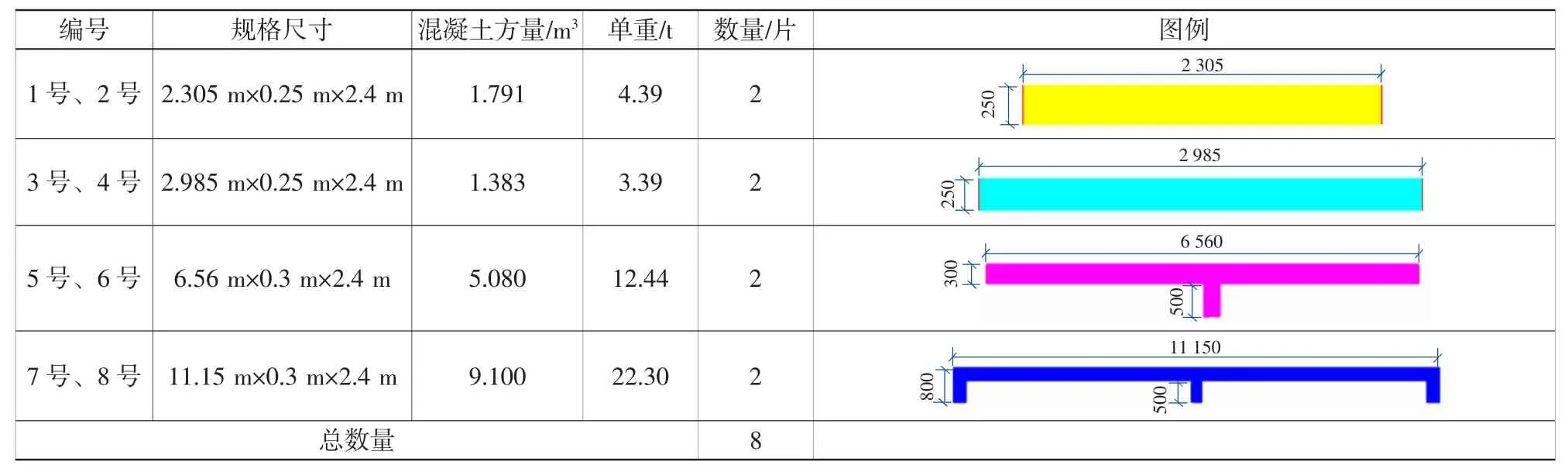

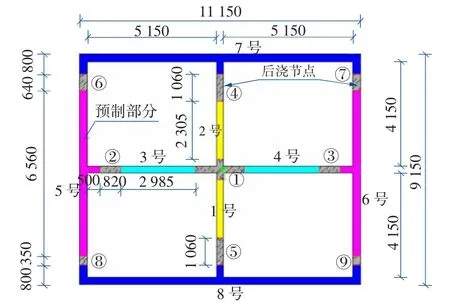

3 尺寸設計試驗

模型試驗按照近節點位置負彎矩最小以及便于施工的原則進行分塊設計[1],經方案論證,確定沉箱分2 層施工,底段高1.1 m,整體現澆施工;二段高2.4 m,外墻及隔墻采用預制墻板整體拼裝,接縫后澆的方式施工。沉箱預制構件共8 塊,外墻板4 塊,隔墻板4 塊,安裝縫采用后澆形式。預制板編號及規格見表1。

表1 裝配式沉箱預制板編號及規格Table 1 Number and specification of prefabricated caisson slabs

構件接縫設水平接縫1 處,豎向接縫9 處。沉箱預制塊、豎向接縫編號及位置如圖2 所示。接縫長度均按照鋼筋連接長度相關規范要求設計:

圖2 裝配式沉箱預制塊分塊形式圖(mm)Fig.2 Division form diagram of prefabricated caisson blocks

其中①②③接縫采用鋼筋單面焊接連接,①接縫寬度1 940 mm,②③接縫寬度820 mm。

④⑤接縫采用鋼筋搭接綁扎連接,接縫寬度1 060 mm。

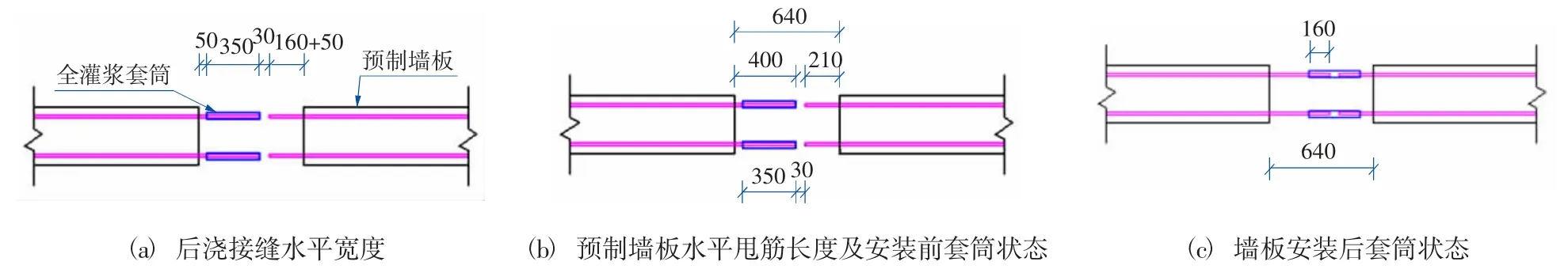

⑥⑦接縫采用鋼筋全灌漿套筒連接,接縫寬度640 mm。

⑧⑨接縫采用鋼筋冷擠壓套筒連接,接縫寬度350 mm。

4 鋼筋連接試驗

鋼筋連接采用單面焊接、綁扎搭接、全灌漿套筒連接、冷擠壓套筒連接4 種方式進行比對試驗。

4.1 鋼筋單面焊接

圖2 中①、②、③接縫使用單面焊接連接工藝,在鋼筋綁扎階段需要錯位布置。根據JGJ 18—2012《鋼筋焊接及驗收規程》[2]規定,現場隨機截取3 組鋼筋焊接接頭進行檢測,檢測結果見表2。

表2 鋼筋單面搭接焊焊接接頭檢測結果Table 2 Inspection results of single-side lap welding joint of reinforcement

試驗表明,經單面焊接的鋼筋接頭質量符合標準要求,但是如果接頭較多時,焊接作業耗時較長。

4.2 鋼筋綁扎搭接

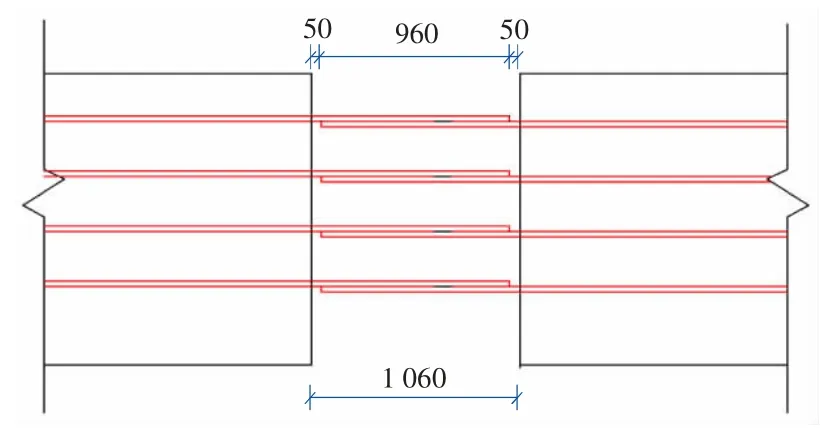

④、⑤接縫預留鋼筋為HRB400E?16 mm,使用綁扎搭接連接。搭接長度為960 mm,經過現場測量,鋼筋綁扎符合GB 50010—2010《混凝土結構設計規范》中技術要求[3],鋼筋搭接見圖3。

圖3 鋼筋搭接形式圖(mm)Fig.3 Diagram of reinforcement lap form(mm)

試驗表明,經綁扎搭接的鋼筋接頭質量滿足設計要求,現場綁扎方便快捷。

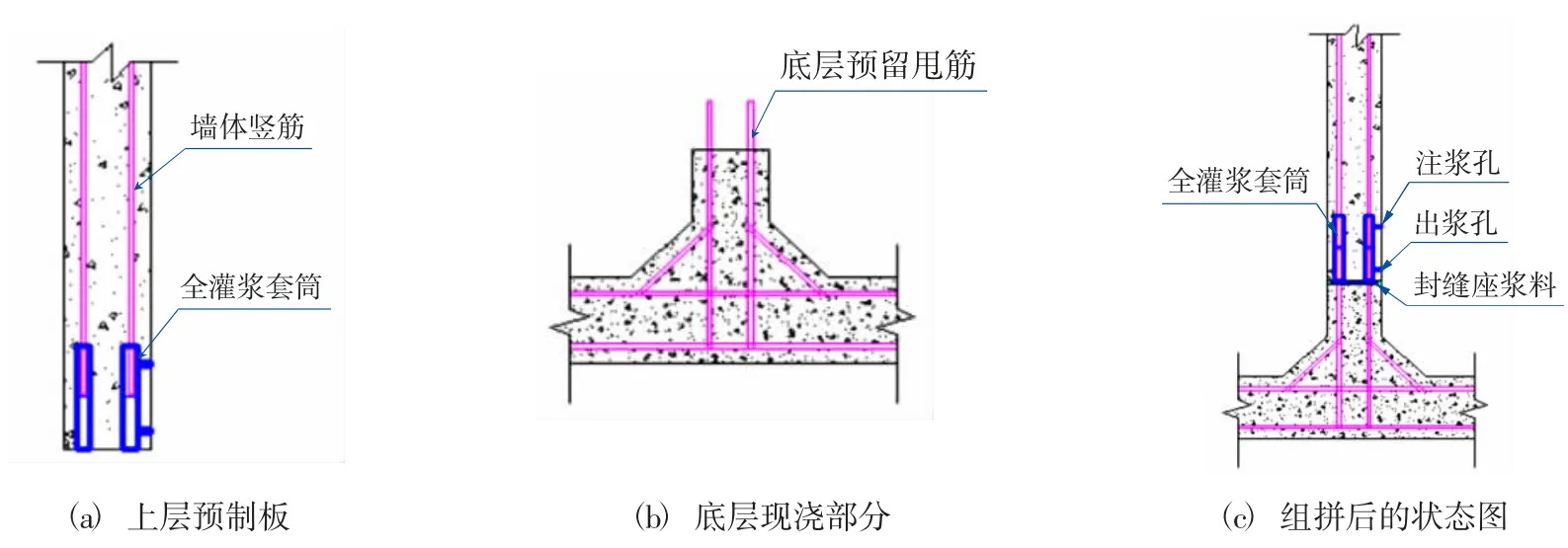

4.3 鋼筋全灌漿套筒連接

預制構件的水平接縫和⑥、⑦接縫采用全灌漿套筒進行鋼筋連接[4],鋼筋直徑分16 mm、20 mm兩種,套筒接頭按I 級接頭設計[5],接縫結構如圖4 和圖5 所示。

圖4 全灌漿套筒水平接縫結構圖Fig.4 Structure diagram of horizontal joint of fully grouted sleeve

圖5 全灌漿套筒豎向接縫結構圖(mm)Fig.5 Structure diagram of vertical joint of fully grouted sleeve(mm)

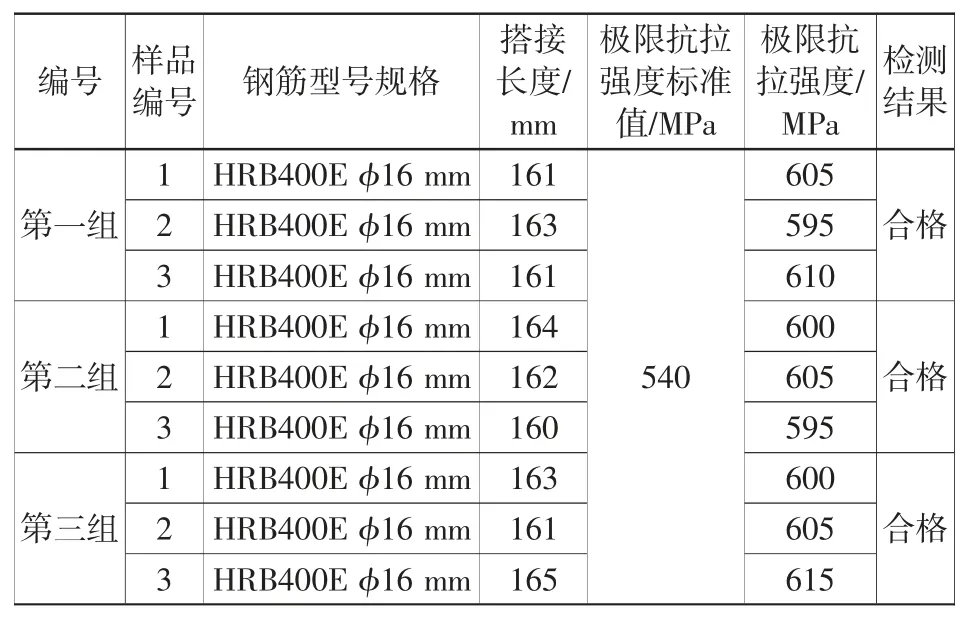

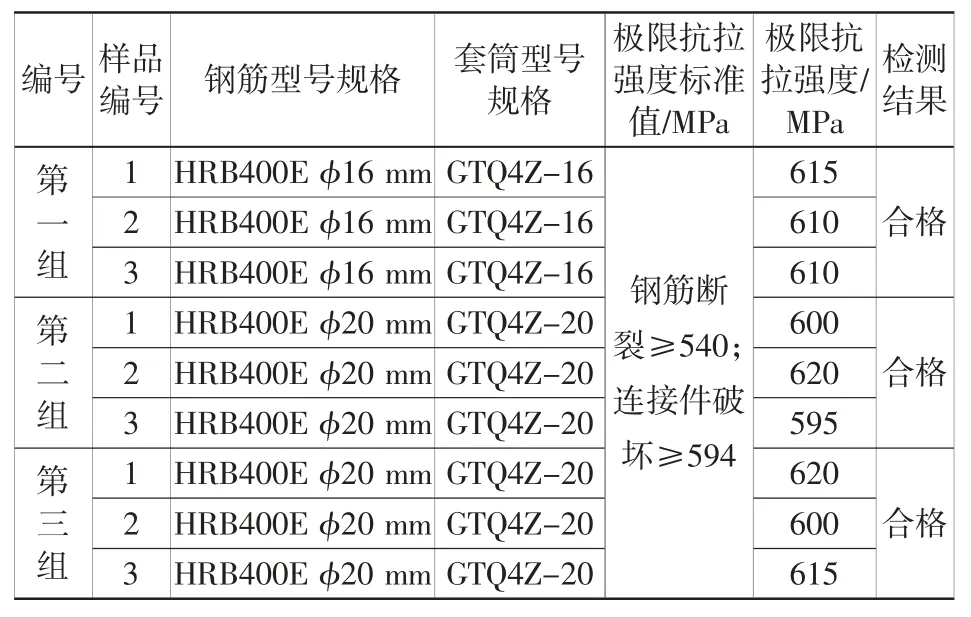

現場隨機截取3 組鋼筋全灌漿套筒接頭進行檢測,檢測結果如表3 所示。

表3 鋼筋全灌漿套筒連接接頭檢測結果Table 3 Inspection results of reinforcement fully grouted sleeve connection joint

試驗表明,經灌漿套筒工藝連接的鋼筋接頭質量能夠達到設計要求,現場灌漿施工方便快捷。

4.4 鋼筋冷擠壓套筒連接

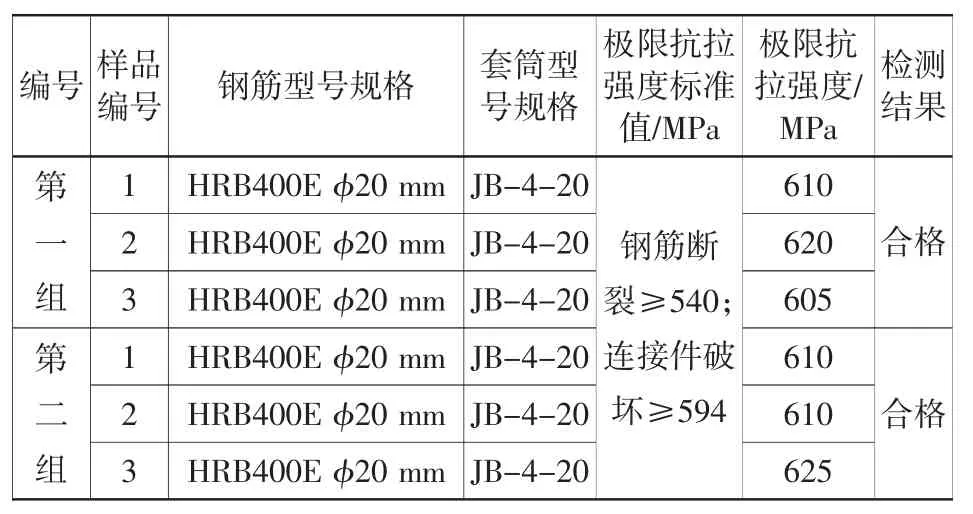

⑧、⑨接縫鋼筋為HRB400E?20 mm,設計使用冷擠壓套筒按照I 級接頭進行接頭連接[6],現場隨機截取2 組鋼筋擠壓接頭進行檢測,檢測結果見表4。

表4 鋼筋冷擠壓套筒連接接頭檢測結果Table 4 Inspection results of reinforcement cold extrusion sleeve connection joint

試驗表明,經現場冷擠壓套筒工藝連接的鋼筋接頭質量能夠達到設計要求,但是在現場連接過程中發現,存在鋼筋冷擠壓空間不足無法進行擠壓的情況,且對鋼筋精度要求較高,工人在高處手持式冷擠壓設備作業時需要2 人相互配合,操作不便,壓痕不均勻,容易造成套筒損壞,當接頭較多時,工效極低。

5 構件精準定位試驗

5.1 鋼筋定位

本次試驗模型鋼筋定位采用勁性骨架控制,勁性骨架采用專用模具加工,經驗收,骨架限位尺寸偏差1 mm,符合套筒連接精度要求。沉箱底板鋼筋定位綁扎效果見圖6。

圖6 沉箱底板鋼筋定位綁扎效果圖Fig.6 Effect of positioning and binding reinforcement for caisson bottom plate

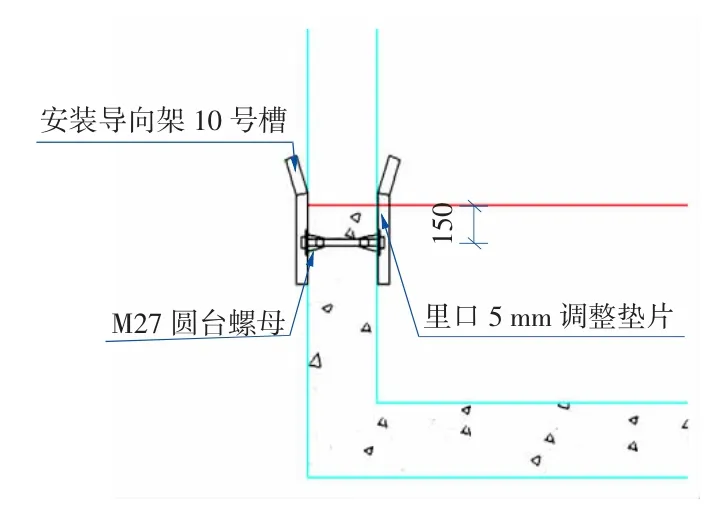

5.2 全灌漿套筒定位

全灌漿套筒采用雙定位鋼板進行定位,鋼筋和套筒連接處使用橡膠塞封堵,套筒和模板接觸位置采用橡膠塞止漿,注漿孔采用PVC 管接長至混凝土表面以上100 mm 處。經驗收,套筒定位偏差1 mm,滿足安裝精度要求。套筒定位見圖7。

圖7 套筒定位Fig.7 Sleeve positioning

5.3 沉箱模型拼裝

預制墻段構件采用吊車進行組裝,吊裝就位前安裝限位架(見圖8),實現預制板精準入槽,預制板兩側帶有甩筋的墻板位置臨時焊接擋板限位。

圖8 構件安裝限位架Fig.8 Component installation limit frame

構件安裝能夠順利完成,但是鋼筋綁扎和全灌漿套筒安裝過程中雖采取了定位措施,在混凝土澆筑完成后鋼筋和全灌漿套筒位置還存在較大誤差。安裝過程中,經過多次調整耗費大量時間。由于個別鋼筋位置不準,安裝形成錯位,墻體之間出現了較大的錯臺。

6 接縫止水和防滲性能試驗

6.1 水平接縫試驗

預制墻板安裝完成后,水平接縫采用座漿砂漿封堵,與全灌漿套筒同步進行接縫灌漿施工。一次注漿縫長4 m 左右,所有灌漿套筒串聯設置,此方案采用注漿工藝除極個別出漿孔未有漿液流出外,其余接縫水平接縫灌漿飽滿。

6.2 豎向接縫試驗

對豎向接縫,采用混凝土后澆施工。通過舊混凝土接茬鑿毛處理,新舊混凝土的粘結效果良好。

6.3 止水試驗

濕接縫施工完成后,在所有接縫位置處涂刷30 cm 寬,1 mm 厚水泥基滲透結晶防水涂料。14 d 后進行了壓水試驗,見圖9。

圖9 沉箱模型壓水試驗Fig.9 Water pressure test of caisson model

試驗表明:沉箱模型出現了多處滲漏點,滲漏點集中在預埋螺栓孔位置和水平接縫位置,說明目前采用的接縫施工工藝還存在漏水問題,后續需要對封堵材料和工藝進行深入研究確定。

7 結語

通過此次模型試驗,對裝配式沉箱關鍵技術工藝進行了試驗探究,裝配式方案總體可行。水平接縫套筒連接工藝操作簡單,施工速度快捷;對比濕接縫各種鋼筋連接形式,采用灌漿套筒連接或搭接綁扎連接形式易于操作。

通過此次創新應用裝配式理念,改變傳統水工領域沉箱生產工藝,在預制裝配式沉箱的設計、制作與施工中為貫徹標準化設計、工廠化生產、裝配化施工方面積累了大量的試驗數據,為鞏固公司傳統主業的市場地位,進一步提升公司水運工程的行業領先地位,為公司可持續發展提供技術支撐。

隨著裝配式施工技術的不斷探索與應用,特別是我國在綠色節能理念和“碳達峰、碳中和”目標的大背景下,裝配式技術能夠充分體現綠色低碳環保的理念,是建筑綠色發展推行的必然趨勢。雖然目前試驗模型還有許多的問題亟待解決,但從長遠角度來看,其環保、節能的特點使其有著廣泛的應用前景。通過不斷探索,不斷優化結構設計,改進施工工藝,加快裝配式沉箱的發展,為水運工程綠色發展奠定基礎。

由于本次僅為驗證性試驗,若在工程建設中應用還需繼續進行改進,改進建議如下:

1) 優化構件分塊形式,可考慮按倉格進行分倉,降低濕接縫數量,提升裝配速度。

2) 本次試驗主要目的在于驗證沉箱裝配式構件連接工藝,分析工效,操作平臺布設、構件耐久性研究將進行后續研究開發。

3) 本次試驗模板除預制件底胎模板外,其余模板均采用木模板進行施工,考慮工廠化生產,模板需按裝配式生產線進行設計。

4) 預制板姿態轉換體系僅適用于本方案設計,若使用工廠化生產,可研究采用活頁式可翻轉側模實現。