高性能環氧鋼筋涂層噴涂技術新工藝

高慶利,王海波,白虹

(中交一航局第五工程有限公司,河北 秦皇島 066002)

0 引言

環氧鋼筋涂層噴涂技術已發展近30 a,已逐步成為一種成熟有效的防腐技術,在防腐工程界的重要性不斷提高,應用層面和范圍也不斷擴大。目前國內掌握環氧鋼筋噴涂技術的廠家較少,尤其是高性能環氧涂層鋼筋,個別廠家呈現壟斷狀態,采購成本高。通過依托承建的廈門第二東通道工程,研究高性能環氧鋼筋噴涂技術,掌握涂層噴涂工藝及質量控制方法,為企業在今后承建工程中自行組織環氧鋼筋涂層噴涂提供技術支撐,提升行業競爭力,推動技術發展具有重要意義。

1 工程概況

廈門第二東通道是廈門市城市道路交通網絡布局中本島與大陸腹地跨海通道的重要組成部分,是廈門市進出島交通網絡規劃中重要的跨海通道之一。海中段橋梁應用裝配化施工工藝,橋梁承臺及墩身采用預制結構,場內集中預制,海上分段拼裝,充分發揮了大型化、工廠化、標準化、裝配化的施工理念。

項目結構設計使用壽命為100 a,為解決復雜海域橋梁防腐耐久性問題,結構采用高性能環氧涂層鋼筋,其技術指標高于普通環氧鋼筋,有更加可靠的抗腐蝕性。

依托項目建廠,將環氧生產線引入施工現場進行涂層噴涂,通過對傳統環氧噴涂工藝改進,提高涂層性能,同時制定成品保護方案,確保結構耐久性。

2 研究思路和主要施工方法

2.1 研究思路

1) 根據依托項目環氧鋼筋耐久要求高、規格多、使用量大、采購成本高等特點,通過引進國內先進的環氧噴涂生產線進行自主化涂層噴涂生產,實現經濟創效。

2) 通過結合已有研究成果和生產過程中遇到的技術問題,總結分析,找出突破點,對鋼筋原材加熱、粉末噴涂、涂層冷卻等過程進行工藝優化,實現技術突破。

3) 研究環氧鋼筋加工、綁扎施工過程中遇到的涂層破損率高、絲頭易銹蝕等問題,提出解決方案,實現質量提升。

2.2 主要施工方法

2.2.1 場地選址及布局

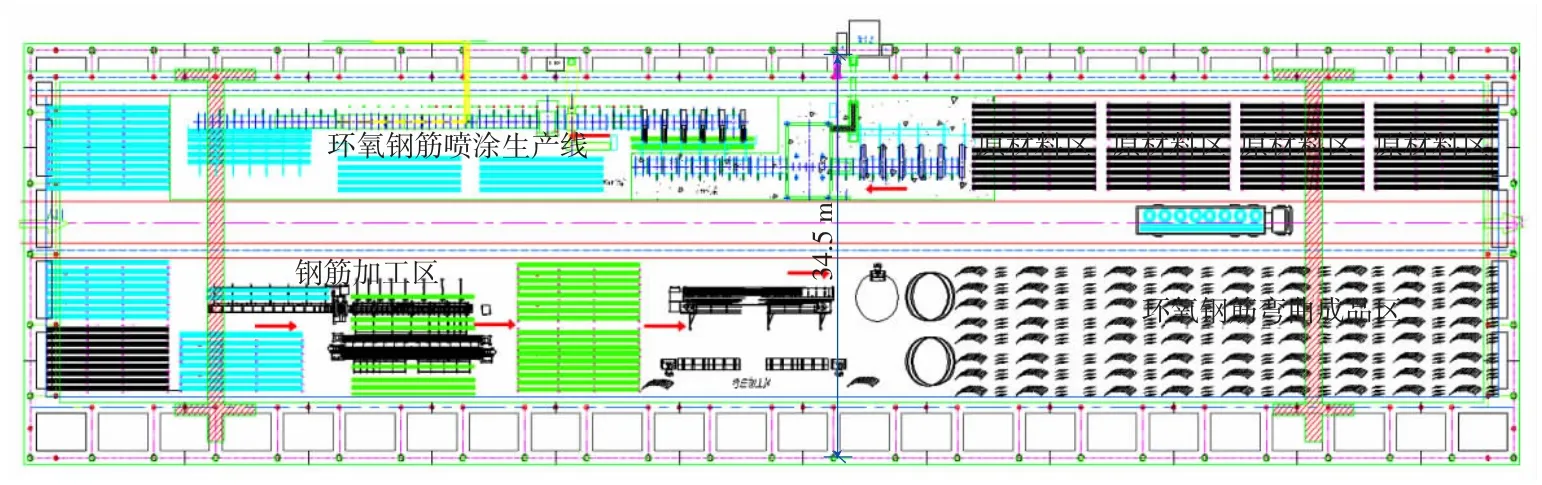

將環氧噴涂生產線布設于施工現場的鋼筋加工車間內,與鋼筋加工聯動線分別布置于車間的兩側,2 條生產線協同作業,實現了環氧鋼筋噴涂和加工一體化施工,充分體現了自動化和機械化理念。

鋼筋噴涂及鋼筋加工車間總體布局見圖1。

圖1 鋼筋噴涂及鋼筋加工車間總體布局圖Fig.1 General layout diagram of steel bar spraying and steel bar processing workshop

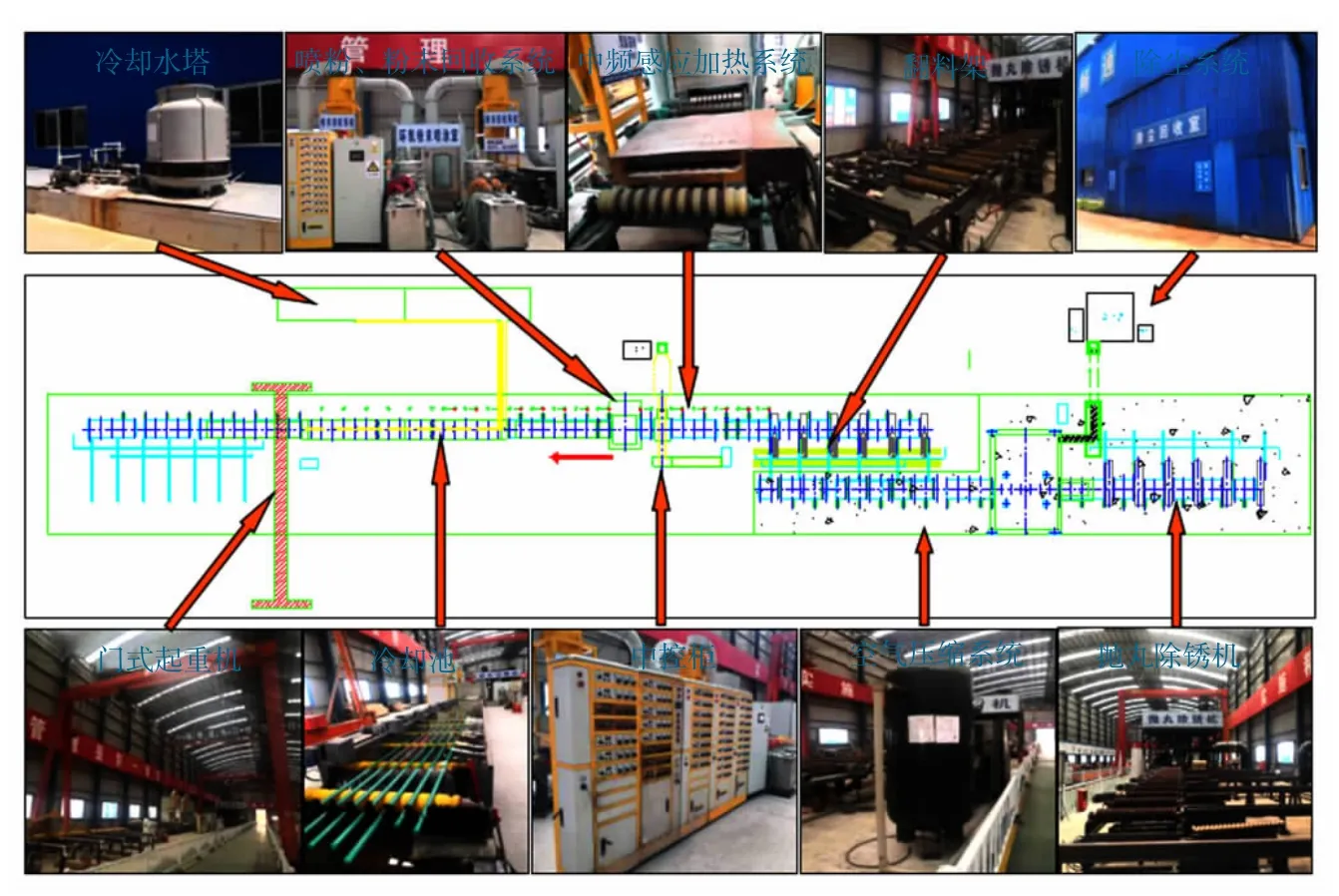

2.2.2 生產線基礎建設及設備安裝

環氧噴涂生產線基礎建設包括水電管道布設、拋丸機預埋件安裝及基礎澆筑、冷卻水池施工、場地面層鋪筑。基礎設施建設完成后將設備按照生產線布局進行安裝(如圖2 所示),布局按照生產便捷、高效的原則設計。

圖2 環氧生產線設備布置圖Fig.2 Layout of epoxy production line

2.2.3 涂層材料的選擇

現有研究表明,粉末環氧樹脂中酚醛樹脂為體系提供了涂層體系高交聯密度三維結構,形成良好的熱穩定性、機械強度、電氣絕緣性能、耐水性、耐化學藥品性、較高的玻璃化溫度等優點,故采用工藝較為成熟的酚醛樹脂粉末涂層材料[1-2]。

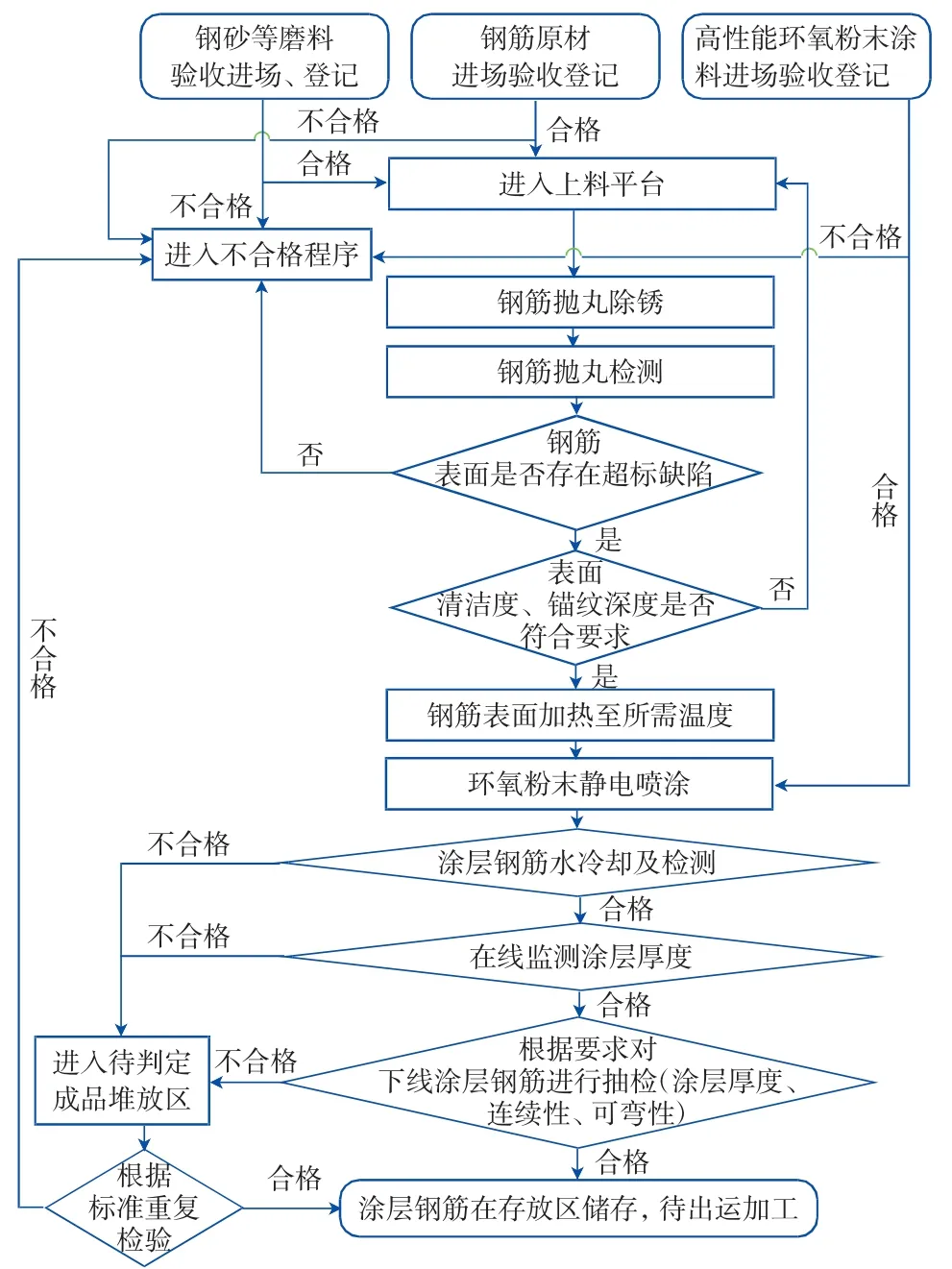

2.2.4 涂層噴涂施工

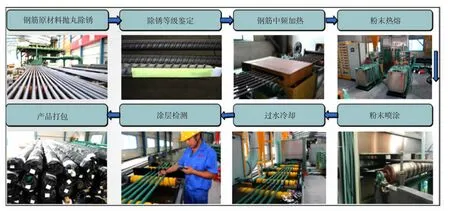

環氧涂層噴涂施工流程圖如圖3 所示。

圖3 環氧涂層噴涂施工流程圖Fig.3 Construction flow chart of epoxy coating spraying

將市場采購的原始鋼筋擺放到生產流水線上,根據鋼筋直徑的大小及生產線能效高低等情況,將鋼筋行進速度調節為規定數值;前處理區先采用通過式拋丸機對通過的鋼筋進行表面噴砂除銹,達到清潔度不低于Sa21/2、粗糙度不低于Rz60 μm;然后通過預熱區的中高頻加熱裝置將除銹后的鋼筋加熱到130~190 ℃;預熱后的鋼筋進入噴涂區,采用靜電噴槍將環氧粉末涂料噴涂到預熱后的鋼筋表面,涂層厚度均控制在220~400 μm;從噴涂室出來后鋼筋進入保溫室,保溫室溫度不低于180 ℃,保溫室段鋼筋行走20~30 s后出來,立即進入冷卻區浸水冷卻,即得到上述高性能環氧涂層鋼筋[3-5],環氧涂層噴涂工藝如圖4 所示。

圖4 環氧涂層噴涂工藝圖Fig.4 Process diagram of epoxy coating spraying

2.2.5 施工質量控制

為確保環氧涂層鋼筋耐久性使用要求,提高涂層連續性,主要提出采用以下半成品涂層保護措施。

環氧鋼筋噴涂完畢后,采用專用打包器捆扎,為防止涂層老化,表面包裹黑色避光膜,存放時間不超過3 個月。吊裝時為防止在吊裝過程中強力擠壓、撞擊和滑動對涂層產生破損,現場采用專用吊裝架和高強度的尼龍帶進行吊裝。環氧鋼筋半成品均存放在設有尼龍保護板的鋼筋儲存架上,避免環氧鋼筋與地面及鋼架直接接觸,破壞涂層[6]。

環氧鋼筋鋸切、彎曲、套絲的過程中,為防止設備與涂層直接接觸,破壞涂層,將加工設備均設置尼龍緩沖墊,避免剛性接觸,降低涂層破損率。

墩臺鋼筋綁扎過程中,部分鋼筋需要水平穿插就位,在穿筋過程中鋼筋與其它鐵件間的摩擦容易造成涂層破損。為此,現場設計了用于鋼筋綁扎的穿筋滾輪,鋼筋通過穿筋滾輪導向就位,滾輪采用尼龍材料制作,避免了鋼筋表面涂層因剛性接觸破損。現場鋼筋綁扎時,為避免型鋼與鋼筋間直接接觸,反復摩擦、碰撞等破壞涂層,型鋼與鋼筋間采用塑料墊片進行隔離,起到較好的保護作用[7]。

環氧鋼筋綁扎施工涂層保護工裝圖見圖5。

圖5 環氧鋼筋綁扎施工涂層保護工裝圖Fig.5 Protective drawing of epoxy steel binding construction coating

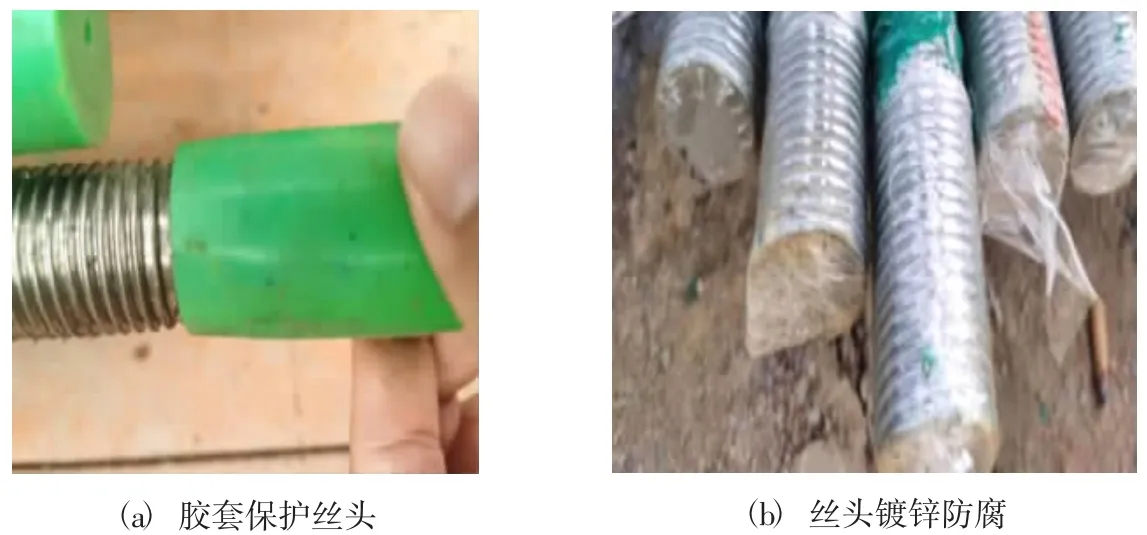

環氧鋼筋接長多采用直螺紋套筒機械連接,臨海環境下鋼筋絲頭銹蝕嚴重,通過將加工專用鋼筋絲頭保護罩進行防銹處理。對于需多次拆卸組裝的絲頭,由于施工周期長,鋼筋絲頭銹蝕嚴重導致無法進行最終組裝,將鋼筋絲頭表面銹跡采用電動鋼絲刷除銹處理,除銹后噴涂銀漆并在表面纏繞塑料膜,起到了明顯防銹效果。環氧鋼筋絲頭保護工裝圖如圖6 所示。

圖6 環氧鋼筋絲頭保護Fig.6 Protection of epoxy steel wire head

3 存在的問題及改進措施

3.1 存在的問題

1) 本研究依托工程環氧涂層厚度大(220~400 μm),采用單室噴槍一次噴涂,涂層瞬時內應力釋放緩慢,后期導致涂層與鋼筋黏結力降低。

2) 環氧涂層固化后的冷卻就是行業普遍冷卻模式即直接用水強制冷卻,將環氧涂層鋼筋表面溫度降至90 ℃以下。針對環氧涂層加工過程中強制冷卻降溫問題,試驗分析認為現有噴淋降溫方式導致涂層與鋼筋本體的結合力下降,且均勻降溫效果較差,溫度回升明顯,影響涂層黏聚力。

3.2 改進措施

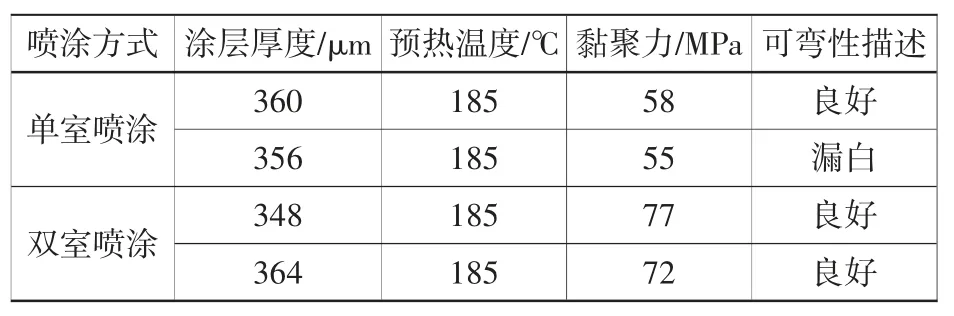

1) 通過增加1 個粉末噴室,采用雙室連續噴涂工藝,分散單次噴涂厚度,一定程度解決了涂層內應力釋放問題。即鋼筋經預熱后進入噴涂區,噴涂區根據涂層結構設計2 個噴涂室,即第一噴涂室、第二噴涂室,采用靜電噴槍將環氧粉末涂料噴涂到預熱后的鋼筋表面,一、二噴室環氧粉末涂料涂層厚度均控制在110~200 μm;第一噴涂室出來后鋼筋立即進入第二噴涂室,第二噴涂室采用靜電噴槍將現有面層粉末涂料噴涂到已噴涂層的表面,形成雙層涂層設計配套體系,相關對比驗證結果如表1 所示。

表1 噴涂方式對涂層黏聚力、可彎性改進效果驗證Table 1 Verification of the improvement effect of coating cohesion and flexability by spraying method

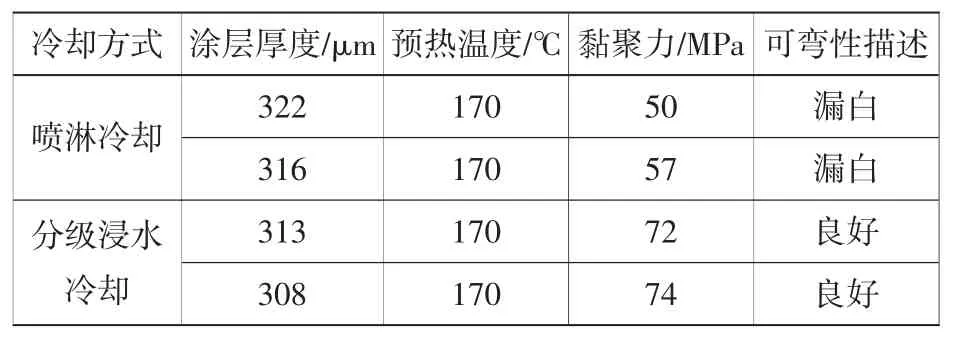

2) 采用分段冷卻形式進行涂層冷卻,即固化后環氧涂層鋼筋降溫時不直接采用現有常溫水直接浸水冷卻的方式,而是采用高、中、低分級逐步降溫冷卻,如采用50~70 ℃的高溫區、采用30~50 ℃的中溫區、不超過20 ℃的低溫區共3 個冷卻區段進行,實現逐級冷卻、平穩降溫,其中高溫區將環氧涂層鋼筋表面溫度降至100~120 ℃、中溫區將環氧涂層鋼筋表面溫度降至60~80 ℃、低溫區將環氧涂層鋼筋表面溫度降至30~40 ℃。逐級、平穩的降溫方式將避免環氧涂層鋼筋初期急冷與后期的鋼筋回溫,引起鋼筋表面涂層的急劇收縮與被動張拉而導致涂層的附著力下降[8]。驗證效果如表2 所示。

表2 冷卻方式對涂層黏聚力、可彎性改進效果驗證Table 2 Verification of the improvement effect of coating cohesion and flexability by cooling method

4 實施效果

通過對環氧鋼筋生產模式探索,將環氧生產線引入施工現場并進行布局設計,大幅提高了生產效率,獲得了較高的經濟效益;改進涂層噴涂工藝,由單噴室改為雙噴室,同時涂層冷卻工藝由單一溫度冷卻優化為梯度冷卻,獲得技術提升,提升了環氧鋼筋涂層性能;提出的環氧鋼筋加工、綁扎施工過程中涂層保護質量控制措施,降低了涂層破損率,確保了結構耐久性。

5 結語

高性能環氧鋼筋涂層噴涂技術適用于環氧鋼筋使用量大、超高耐久性要求的混凝土構件鋼筋防腐工程,目前該技術已成功應用于廈門第二東通道墩臺預制工程施工中,取得了較大的技術突破和實現了較好的經濟效益,具有一定的推廣應用價值。