溫度變化速率對TC4 鈦合金熱變形力學性能的影響

張 寶, 李德崇, 曹宏東, 付雪松, 周文龍, 陳國清

(大連理工大學 1.材料科學與工程學院; 2.機械工程學院, 遼寧 大連 116085)

TC4 鈦合金作為一種雙相鈦合金,于1954 年研制成功,其用量不僅占鈦合金總產量的50%,還占全部鈦合金加工件的95%[1].TC4 鈦合金具備較高的比強度、良好的熱穩定性、優異的耐腐蝕性及抗蠕變性能等特點,故該類合金構件也受到航空航天、船舶工業、汽車工業、石油化工及醫療器械等諸多行業的青睞[2-4].

TC4 鈦合金是典型的α+β 型鈦合金,含有質量分數為6%的α 相穩定元素Al 及質量分數為4%的β 相穩定元素V.該合金完全β 相變的溫度為940~1 000 ℃,熔點約為1 600 ℃.當TC4 鈦合金加熱至高溫后,經熱處理強化可以保留大量的亞穩β 相,而這些被保留的β 相在時效過程中會析出彌散的α 相,或在快速冷卻時高溫亞穩β 相發生馬氏體相變,這均可以使TC4 鈦合金獲得更高的強度.TC4 鈦合金和其他雙相鈦合金一樣,能夠根據不同的熱處理制度、變形條件來改變兩相比例及形態分布,從而獲得所需要的力學性能[5-6].由于TC4 鈦合金綜合性能良好,即耐熱性、強度、塑性、韌性、成形性、可焊性、耐蝕性和生物相容性等方面均達到較好的水平,該類合金構件的成形工藝也在學術界和工業界持續地引起廣泛關注.

目前,鈦合金構件的成形方式主要有熱沖壓、超塑性成形以及熱氣脹成形[7-8].在這些熱成形工藝中,坯料存在多種加熱方式,包括感應加熱、電阻加熱以及傳統馬弗爐加熱[9-10].由于不同的加熱方式有著不同的加熱速率,故坯料在成形前后的微觀組織存在差異.熱成形前后的加熱及冷卻階段是控制構件性能變化的關鍵階段,但目前大多數研究都集中在構件熱成形過程中構件精度的控制,對熱成形全流程的溫度變化速率(如加熱速率和冷卻速率)所引起的性能差異一直缺乏系統研究.然而,在不同的加熱及冷卻條件下,構件強度會隨微觀組織的演化產生顯著差異.因此,在熱成形工藝全流程中,系統地研究溫度變化速率所引起的成形構件宏微觀性能演化行為十分必要.

1 實驗材料

實驗材料選用厚度為1.5 mm 的TC4 鈦合金退火軋制薄板,化學成分如表1 所列.其屈服強度為1 056 MPa, 抗 拉 強 度 為1 071 MPa, 伸 長 率為18.5%.

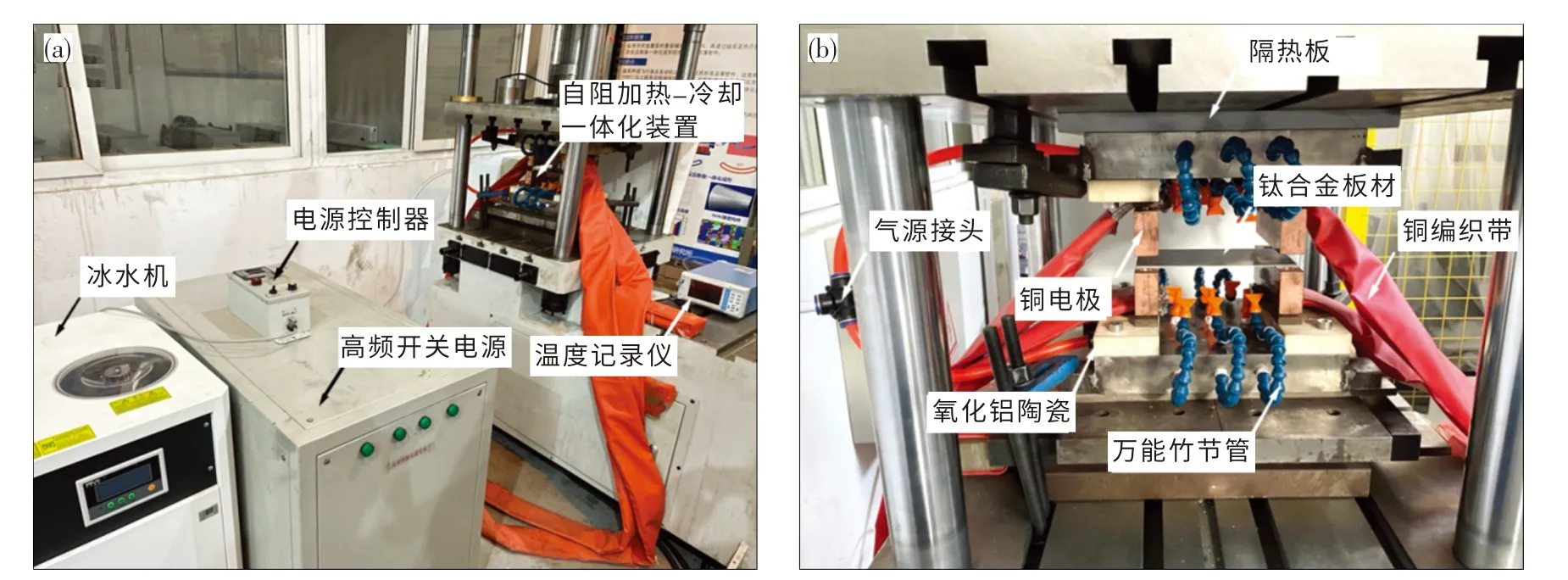

表1 實驗用TC4 鈦合金板材的化學成分(質量分數)Table 1 Chemical composition of TC4 sheet in weight percentage (mass fraction) %

2 板材電阻加熱及氣體冷卻實驗裝置搭建

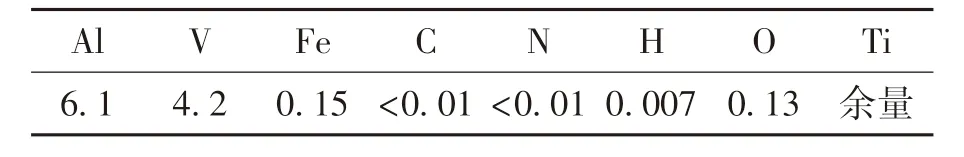

為了模擬TC4 鈦合金板材熱成形工藝中的全流程溫度變化速率,搭建了鈦合金板材電阻加熱及氣體冷卻實驗裝置.該裝置主要包括電源系統、絕緣系統和冷卻系統[見圖1(a)],具體設備包括高頻開關電源、電源控制器、冰水機,多路溫度記錄儀、壓力機.

圖1 電阻加熱及氣體冷卻實驗裝置Fig.1 Experimental device of resistance heating and gas cooling

板材電阻加熱及氣體冷卻區如圖1(b)所示.電阻加熱所需電流由高頻開關電源提供,可通過操作電源控制器來控制電流輸出,進而控制鈦合金板材的加熱速率及溫度.在電阻加熱過程中,電源內部會產生大量的熱,因此需要連接冰水機對電源內部進行冷卻.

實驗在壓力機上進行,氣液增壓缸可帶動壓力機滑塊上下移動,合模后通過增壓來保證電極與實驗板材的緊密接觸,高頻開關電源所輸出的電流經銅編織帶和銅電極導入鈦合金板材,并利用其自身阻值實現加熱升溫.銅電極和上下底板之間使用螺栓連接氧化鋁陶瓷,以保證銅電極和上下底板的絕緣性,實現電流完全經由銅電極流入板材.

在加工上下底板內部時,有多路氣體通路,并與可調氣源連接,最高可以提供0.8 MPa 的壓力.各個氣體流出口與萬能竹節管連接,萬能竹節管的各個氣嘴均勻分布在鈦合金板材兩側,可通過調節氣源閥門控制吹向板材的氣體流量,實現板材的均勻降溫及冷卻速率的控制.將k 型熱電偶一端焊接在板材表面,另一端插入溫度記錄儀,對熱處理全過程溫度變化進行實時監測和記錄.

綜上可知,該裝置能夠實現TC4 鈦合金板材在不同的加熱速率、加熱溫度和冷卻速率下的靜態處理實驗,達到研究板材熱成形前后溫度變化速率對室溫屈服強度影響的目的.

3 實驗方案

控制 電 源 恒 流 輸 出, 分 別 采 用5.5, 9,13 A/mm2的電流密度將板材加熱至800,850,900 ℃;到達目標溫度后,將氣嘴吹氣流量調節至800 L/min 進行冷卻,以此研究加熱過程中溫度和加熱速率對TC4 鈦合金板材室溫屈服強度的影響.對于采用9 A/mm2電流密度加熱至850 ℃的板材,除了通入800 L/min 氣體冷卻外,還在氣體流量240 L/min 和空冷的冷卻條件下,研究冷卻速率對其室溫屈服強度的影響.選擇板材中心位置采集溫度,使用溫度記錄儀記錄加熱及冷卻過程中板材的溫度變化情況.

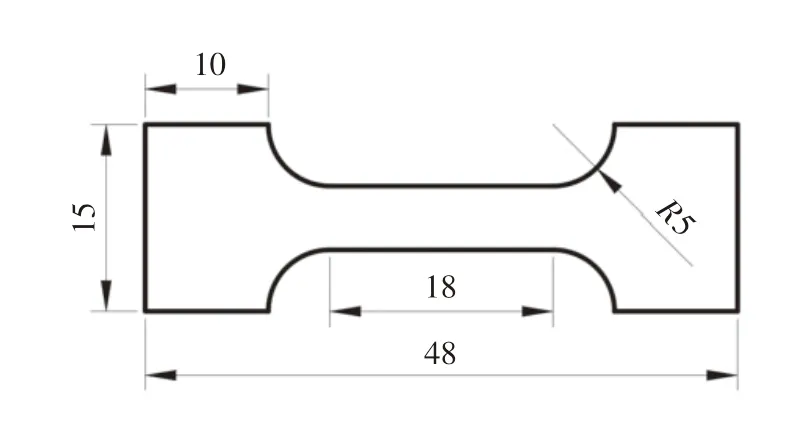

從以上熱處理實驗所獲得的板材上切割拉伸試樣(見圖2),隨后開展室溫拉伸實驗,拉伸速率為1.5 mm/min,每組工藝進行3 次測定后取平均值,用以繪制室溫下板材的工程應力-應變曲線,計算板材的屈服強度及抗拉強度,研究加熱過程加熱速率、溫度及冷卻速率對板材室溫力學性能的影響.

圖2 狗骨狀拉伸試樣(mm)Fig.2 Dog-bone tensile specimen size(mm)

4 結果與討論

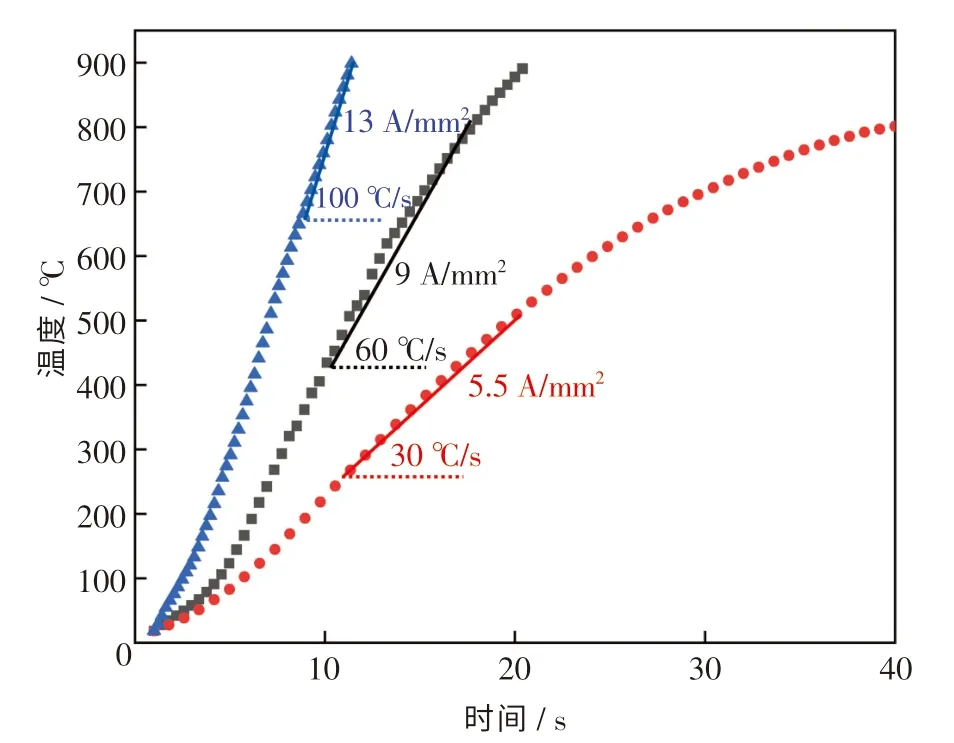

圖3 為在電流密度為5.5,9,13 A/mm2的條件下,分別將板材加熱至900 ℃的溫度變化曲線圖.從圖中可以看出,流經板材的電流密度越大,升溫速率越快,而升溫速率總體上呈現先升高后降低的趨勢.這是由于在自阻加熱初期,電極與板材連接區域的接觸電阻要大于管材內部的體電阻,所以板材上電勢更小,加熱效率較低.隨著界面處溫度的升高,板材開始軟化,接觸電阻下降,而板材體電阻增大.因此,以較大的電流密度加熱可以更快地降低接觸電阻、增大板材體電阻,實現板材的快速升溫.隨著板材的溫度升高,板材與空氣和外界環境的對流和輻射換熱作用增強,這導致升溫速率逐漸下降.而隨著電流密度的升高,焦耳熱效應增強,升溫速率開始下降時所對應的溫度會相對升高.在電流密度分別為9,13 A/mm2的條件下,當升溫速率開始下降時,板材所對應的溫度分別為540 ℃和770 ℃,通過計算得出3 條升溫曲線的加熱速率分別為30,60,100 ℃/s.

圖3 不同電流密度下TC4 板材在加熱過程的溫度-時間曲線Fig.3 Temperature-time curves of TC4 sheets at different current densities during heating

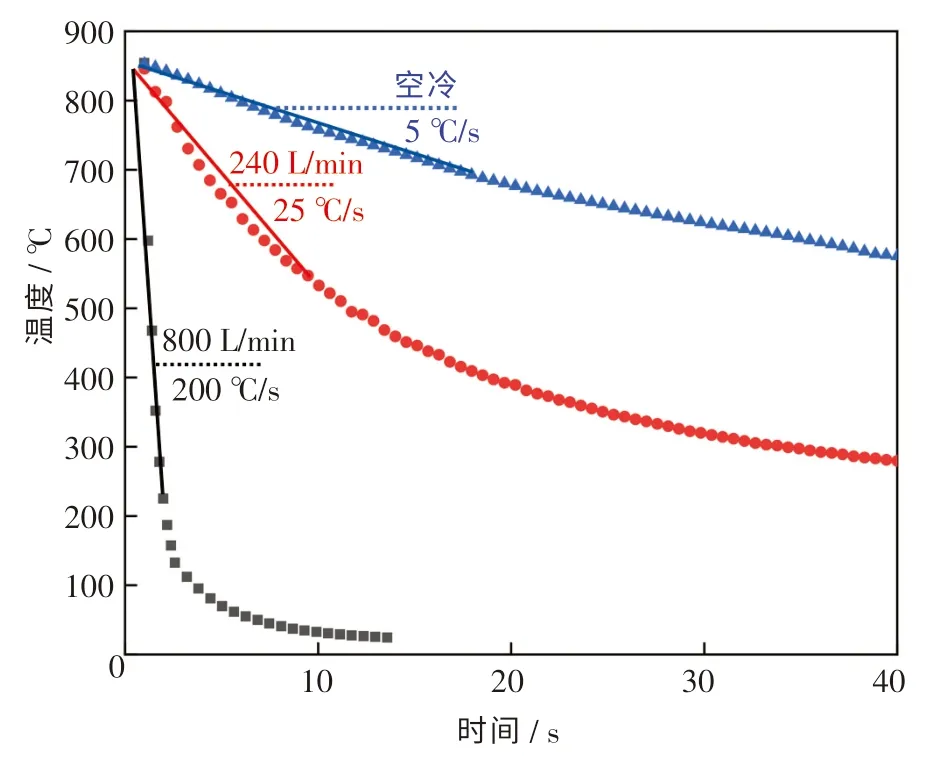

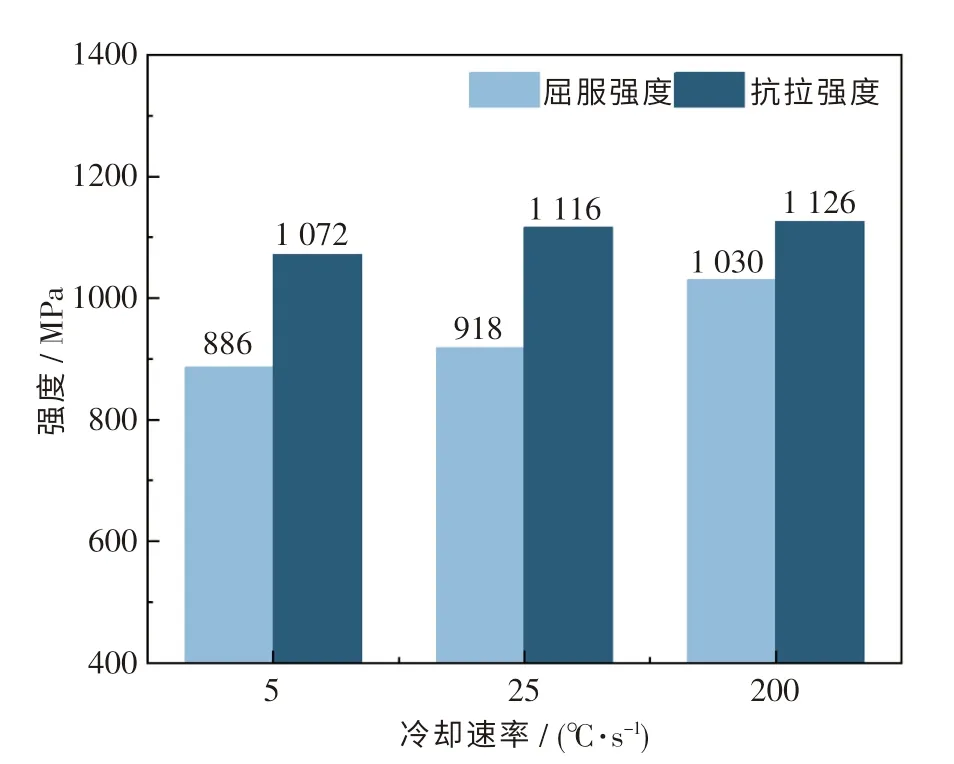

在空冷、氣體流量為240 L/min 和800 L/min 3 種不同冷卻方式下,板材的冷卻過程的溫度-時間曲線如圖4 所示,可計算出3 條冷卻曲線的冷卻速率分別為5,25,200 ℃/s.

圖4 TC4 板材冷卻過程中不同氣體流量下的溫度-時間曲線Fig.4 Sheet temperature-time curve of TC4 sheets under different gas flows during cooling

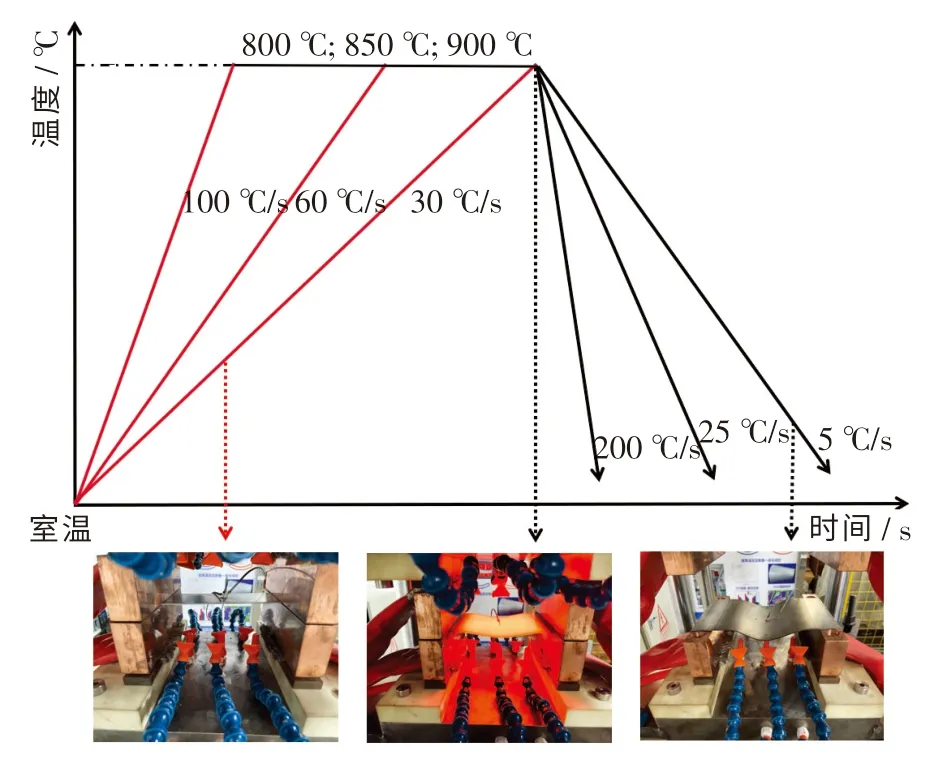

圖5 示出了電阻加熱及氣體冷卻實驗過程中TC4 鈦合金板材的顏色及形狀變化.從圖中可以看出,隨著加熱過程中溫度的升高,板材顏色開始逐漸由銀灰色變為紅色,并且發生了受熱膨脹.此外,由于板材兩端被電極以一定壓力所夾持,無法向外延伸,因此會向內發生少量凹陷彎曲變形.

圖5 TC4 鈦合金板材電阻加熱及氣體冷卻實驗流程Fig.5 Experimental process of resistance heating and gas cooling of TC4 titanium alloy sheets

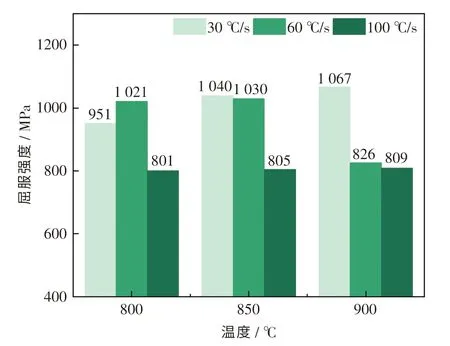

先將板材分別以30,60,100 ℃/s 的加熱速率加熱至800,850,900 ℃,而后以200 ℃/s 冷卻至室溫,其屈服強度分布如圖6 所示.從圖中可以看出:加熱速率對TC4 鈦合金的屈服強度影響顯著;當加熱溫度為850,900 ℃時,隨著加熱速率的增大,室溫屈服強度逐漸降低;而當加熱溫度為800℃時,屈服強度先升高后降低.還可以發現,當溫度為800 ℃時,板材在升溫速率為30 ℃/s 與100 ℃/s 時的屈服強度相差16%,900 ℃時這二者的屈服強度相差24%,這說明加熱速率不同所引起的屈服強度差異隨冷卻前熱處理溫度的升高而增大.

圖6 不同的溫度和加熱速率對TC4 板材冷卻后屈服強度的影響Fig.6 Effect of different temperatures and heating rates on the yield strength of TC4 sheets after cooling

根據Ahmed 等[11]研究結果可知:當冷卻速率低于20 ℃/s 時,之前在加熱過程中由α 相轉變成的亞穩態β 相可以逆向轉變為α 相;當冷卻速率高于20 ℃/s 且低于410 ℃/s 時,部分亞穩β相能夠轉變回α 相,而其余亞穩β 相將發生馬氏體相變.在此過程中還會產生針狀α′相,呈密集且隨機分布的狀態,冷卻后為三相微觀組織.在快速冷卻條件的極端情況下, 當冷卻速率高于410 ℃/s時,亞穩β 相幾乎全部轉變為α′相.α′相與α 相具有相同的密排六方結構,但由于冷卻速率較快,亞穩β 相內部合金元素擴散程度低或來不及發生擴散.同時,α′相在快速冷卻過程中迅速形核和長大,比初生α 具有更高密度的位錯,這使得α′相強度大于α 相強度[12].

有研究表明,加熱速率越低,β 相穩定元素V的擴散越充分,高溫下β 相的體積分數就越高[13].采用不同的溫度和加熱速率來加熱TC4 板材(見圖6),冷卻后的屈服強度會存在差異.其主要原因是當冷卻速率高于TC4 鈦合金馬氏體相變臨界的冷卻速率(20 ℃/s)時,部分亞穩β 相由α 相轉變為細小的不規則針狀α′相,而在較低的加熱速率下轉變而來的β 相會更多,冷卻過程β相發生馬氏體相變的趨勢更大,α′相的體積分數也相對更高,故冷卻后板材的屈服強度更大.

圖7 示出了在冷卻速率分別為5,25,200 ℃/s的條件下,冷卻至室溫的板材屈服強度分布.由于冷卻前均采用9 A/mm2的電流密度將板材加熱至850 ℃,故本實驗中可認為板材在冷卻前具有相同體積分數的高溫亞穩β 相.由于5 ℃/s的冷卻速率低于發生馬氏體相變的臨界冷卻速率,使得冷卻后高溫亞穩β 相幾乎完全逆向轉變成α 相,因此5 ℃/s的冷卻速率下板材強度最低(見圖7).而25 ℃/s和200 ℃/s的冷卻速率均高于馬氏體相變的臨界冷卻速率,并且冷卻速率越快,馬氏體相變趨勢越大,冷卻后相變生成的α′相體積分數也相對更高.綜上可知,快速冷卻可有效提高TC4 鈦合金構件的強度.

圖7 不同冷卻速率冷卻后TC4 板材的屈服強度和抗拉強度Fig.7 Yield and tensile strengths of TC4 sheets after cooling at different cooling rates

5 結 論

(1)搭建了一套鈦合金板材電阻加熱的熱處理裝置,該裝置通過調節電流輸出和氣體流量對板材熱處理過程的溫度進行精確控制,實現了鈦合金薄壁構件熱處理過程溫度變化速率的控制.

(2)當冷卻速率為200 ℃/s 時,TC4 鈦合金板材的熱處理溫度越高,升溫過程中加熱速率越慢,亞穩態β 相參與馬氏體相變的現象就會越多,板材也因此獲得較大的屈服強度.

(3)當TC4 鈦合金板材熱處理過程的溫度和加熱速率相同時,冷卻速率越快,高溫β 相冷卻過程中發生馬氏體相變的趨勢越大,這會使板材冷卻后具有更大的屈服強度和抗拉強度.