基于傳統工藝與新技術的《鈑金成形原理與工藝》課程改革與實踐

高鐵軍, 田源, 馮卓, 賀平

(沈陽航空航天大學 航空宇航學院, 遼寧 沈陽 110136)

0 引 言

鈑金零件是飛機、發動機、導彈等重要結構件,其制造水平對促進國防產品更新換代,提升飛行器性能起到支撐作用。隨著我國航空、航天領域的快速發展,在設計、制造過程中對鈑金零件的整體化、輕量化以及精度等提出了更高的要求[1-3]。一方面零件整體化要求不斷提高,如某四代機尺寸更大、性能要求更強,但零部件數量僅為三代機的1/4,所用零部件的形狀越來越復雜;另一方面尺寸精度要求越來越高,部分鈑金零件制造精度達到機加工零件的水平,有的甚至更高;同時,對成形后零件的力學性能及使用壽命有明確的指標。因此,相較汽車、機械、電子等領域,航空鈑金件具有品種多、批量小、形狀復雜、尺寸精度要求高等特點。

《鈑金成形原理與工藝》是飛行器制造工程專業的核心專業課,要求學生在初步掌握機械制圖、機械原理、材料力學以及塑性理論等課程的基礎上,通過本課程的學習,系統掌握鈑金成形方法、成形質量缺陷以及成形工藝參數控制等知識,能夠根據典型零件要求制定相應的成形工藝。同時,學會通過工藝參數調整、加載路徑優化及工藝方法選取等提高鈑金件成形性能和成形質量。然而,傳統教學方法主要是課堂講述,學生學習興趣不高、主動性不強,影響學生培養質量。因此,需要在現有教學基礎上,結合典型零件的成形新技術、新方法,對教學過程及方法進行改革,拓寬學生的知識面和視野,使其學會運用現有理論和新工藝、新方法,解決生產過程中的實際問題。

1 課程主要內容

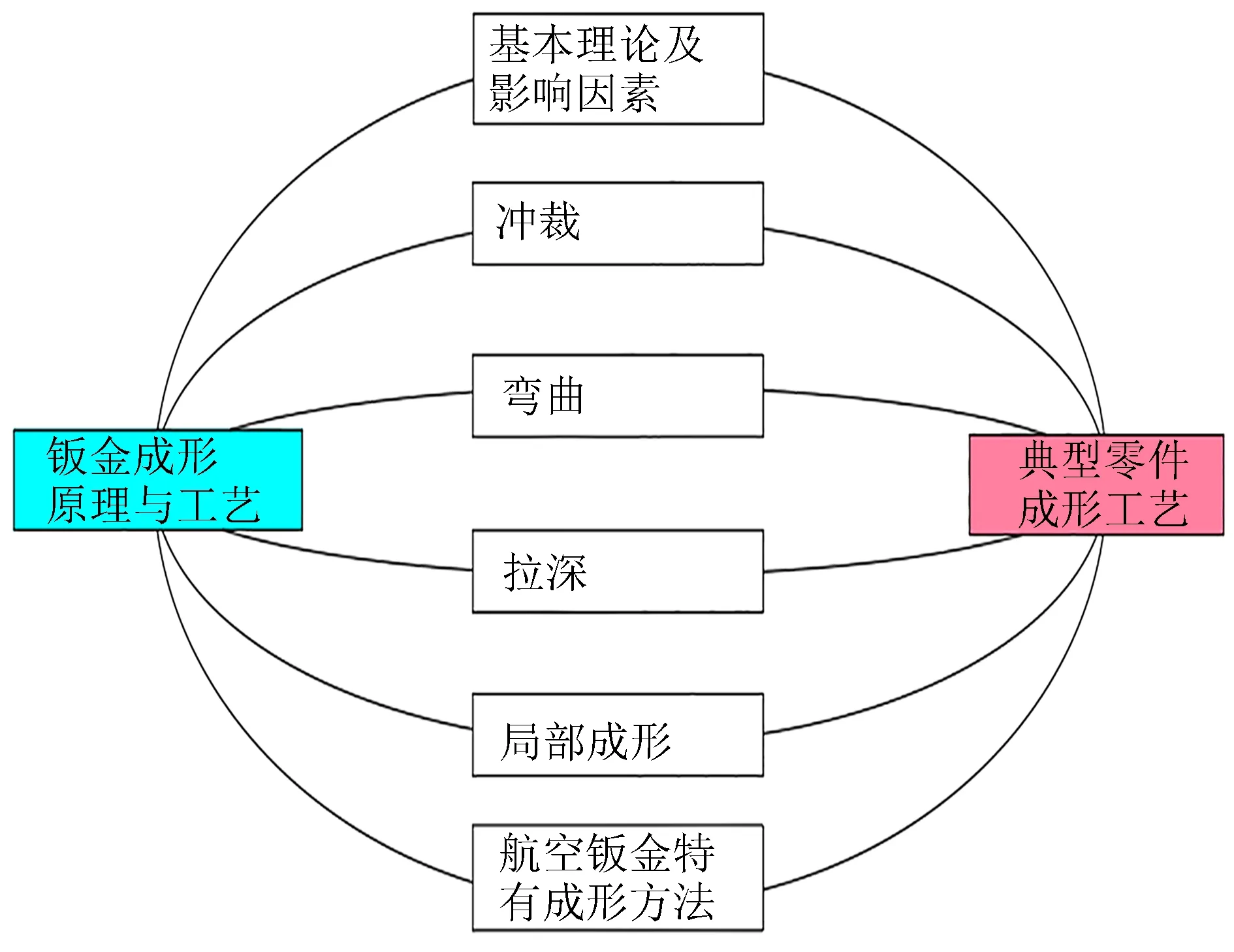

《鈑金成形原理與工藝》課程主要包括成形工藝、成形原理、模具結構以及塑性理論等內容,知識點多、涵蓋領域廣、難度較大。課程的重難點在于沖裁、彎曲、拉深、脹形與翻邊等基本成形工藝以及航空鈑金件特有的成形方法及原理,最終目標是實現典型零件的高質量、低成本制造,內容安排如圖1所示。前部分屬于傳統鈑金成形工藝,后部分屬于航空薄壁結構制造過程衍生的特有成形方法(如落壓成形、橡皮囊成形、蒙皮拉形等)。教學內容主要包括成形過程、應力應變分析、成形質量及影響等,課程還包括針對典型零件特點確定成形工藝及可行性。

圖1 鈑金成形原理與工藝教學內容

2 鈑金成形新技術

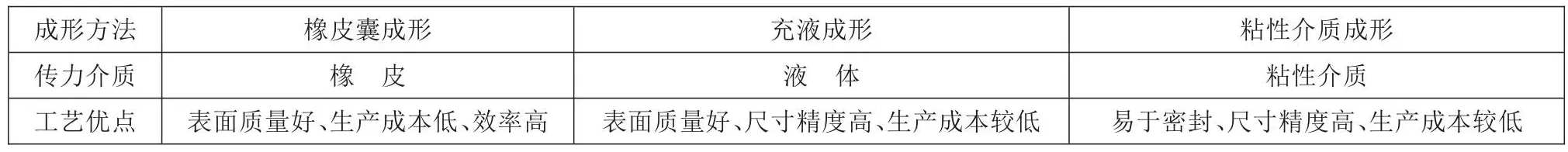

目前,隨著飛行器設計水平、制造精度要求不斷提高,傳統成形工藝或單一成形方法已經無法滿足要求,成形新技術、新方法不斷出現并在一定范圍得到了較好的應用。然而,無論是零件材料的選用、還是零件數量以及制造精度等,航空制造均不同于汽車、機械等制造業。航空制造領域所用材料多為鋁合金、鈦合金等輕質合金,并具有品種多、批量小、零件形狀復雜等特點,成形過程不僅要考慮精度問題,還要考慮使用壽命和成本問題。因此,在航空制造領域,除了彎曲、拉深、落壓、拉形等傳統工藝外,橡皮囊成形、充液成形、粘性介質壓力成形等軟模成形因模具制造成本低、零件表面質量好、過程反應快等優點得到了較好的應用,如表1所示。

表1 現有軟模成形方法及特點

傳統沖壓成形是指利用剛性凸、凹模,在一側施加一定壓力,使坯料沿著壓力加載方向進行移動產生塑性變形,進而成形為所需的零件。與新技術相比,傳統沖壓成形具有工藝成熟、效率高、操作簡單等特點,主要適合于大批量鈑金零件的生產。但相對航空、航天領域的小批量零件,傳統沖壓成形具有一次投入較大,模具生產和調試周期較長,單件生產成本較高等問題,因此應用較少。

橡皮囊成形是用橡皮囊代替傳統成形設備中的凹模(或凸模),用橡皮作為介質傳導壓力,使金屬板材隨另一剛性模發生變形,具有效率高、成本低和成形后表面質量好等優點[4]。充液成形是指利用水、油等柔性介質代替成形中的凸模或凹模,使板料在液體壓力作用下隨另一剛性零件完成成形。由于使用的介質是液體介質,可以在較大程度上減小成形過程中產生的摩擦[5]。

粘性介質成形方法選用的是可流動且速率敏感性較高的半固態物質作為凸模,通過控制粘性介質的加載與排放進而控制板料的成形。粘性介質不同于液體也不同于彈性體,所提供的壓力是不均勻的,且由于粘性介質是半固態,坯料與凸模間密封較容易實現粘性介質的壓力加載與控制,有效防止零件因失穩起皺[6]。

除此之外,還可通過工藝參數調整或過程控制,改變板材受力狀態或變形路徑,實現零件的高質量成形。如在復雜輕合金鈑金成形過程中應用較多的覆板成形,又如隨深腔類零件發展的反向充液成形、反向粘性介質壓力成形等。因此,如何基于傳統工藝,結合現代新技術、新方法,體現課程的基礎性又保持課程的先進性,對拓寬學生視野和技術創新能力尤為重要。

3 教學實例

鋁合金半球形件是航空航天領域常見薄壁零件,分析的零件幾何形狀如圖2所示,壁厚為1.0 mm,材料為LF2鋁合金。在傳統鈑金工藝分析過程中,首先根據零件特征尺寸計算拉深系數,查閱相關鈑金成形手冊,確定零件的極限拉深系數并進行對比。如果零件拉深系數大于極限拉深系數,可以直接成形;如果零件拉深系數小于極限拉深系數,需要采用多工序拉深,并按照要求確定拉深次數及不同工序對應的拉深系數。

圖2 鋁合金零件形狀及尺寸

根據成形后的零件直徑為φ100 mm,高度為60 mm,考慮修邊等工藝余量,取板料直徑為φ165 mm,根據公式(1)求得零件的拉深系數為0.61。

其中,m表示拉深系數;d表示拉深后得到零件的直徑,mm;D表示拉深前毛坯直徑,mm。

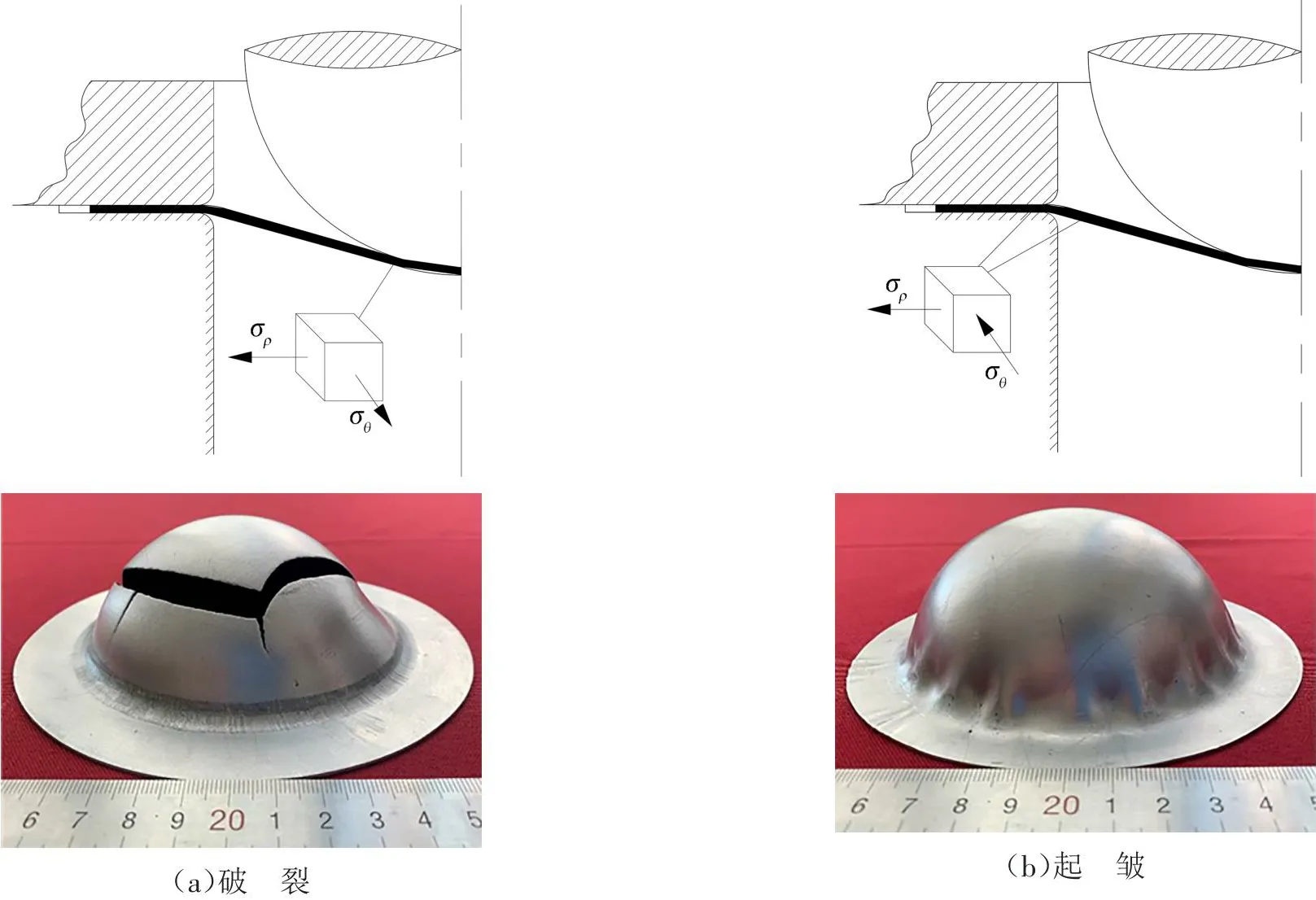

查閱手冊和參考文獻可知[7],如果材料為塑性較好的不銹鋼、深沖鋼等,采用傳統工藝可以一次拉深成形;如果材料為塑性較差的鋁合金、鎂合金等,由于材料所對應的拉深系數較小,拉深成形過程中,球冠區材料容易出現減薄或破裂現象,如圖3(a)所示;如果拉深過程中降低壓邊力,在一定程度上可以減緩破裂的產生,但同時法蘭區受到切向壓應力增大,會使零件表面產生褶皺,如圖3(b)所示,因此難以一次拉深成形。然而,對于難以一次拉深成形的零件,如果采用多道次拉深,不僅增加了模具工裝和生產成本,而且每次拉深后需要進行去應力退火處理,也會使得零件內部組織結構不夠穩定,影響零件的使用性能[8]。

圖3 傳統拉深成形質量缺陷

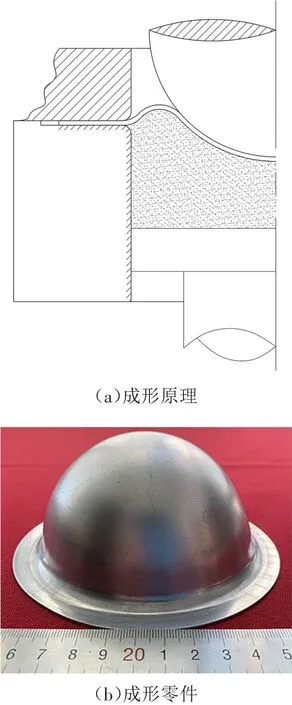

覆板成形是指在板材(稱之為成形板)一側或兩側覆上相同或不同材料板材(稱之為覆板)使其共同變形。與單層板成形相比較,一方面由于覆板作用于成形板的法向壓力,使成形板由原來的二向受拉應力狀態轉變為平面內雙向受拉、法向受壓的三維應力狀態,可以減輕材料內部因塑性變形而產生的部分損傷,抑制材料減薄和破裂的產生;另一方面,利用覆板較好的力學性能及與成形板的摩擦效應對成形板施加的約束,改變了成形板的傳統變形路徑,使其與覆板變形規律相似或相同,達到提高成形板成形性能的目的[9]。圖4所示為半球形件覆板成形原理及得到的零件,成形過程中在坯料下表面覆蓋一層變形能力較好的不銹鋼板,借助不銹鋼覆板良好的力學性能,在不銹鋼板與坯料界面摩擦系數較大的條件下實現零件一步成形。

圖4 半球形件覆板成形原理及零件

反向粘性介質壓力成形是基于粘性介質壓力成形原理,借鑒反向充液成形特點,針對航空復雜深腔類鈑金件高質量成形提出的。成形過程中利用粘性介質良好的流變性能及密封性能,通過反向粘性介質壓力的控制和工藝參數的優化,改變坯料的變形規律以及成形過程中應力應變的變化狀態,使材料流動更加均勻,進一步提高材料成形極限。同時,還可以與正向粘性介質壓力成形結合,為高精度、復雜形狀薄壁零件的整體成形提供新方法。圖5所示為半球形件反向粘性介質壓力成形原理及得到的零件,成形初期由于反向粘性介質對坯料施加壓力,坯料出現反向下陷并逐漸與凸模接觸,法蘭區材料流向下陷區域;隨著凸模移動,在反向粘性介質壓力條件下,下陷逐漸消失,坯料逐漸貼模,直接成形合格半球形零件[8,10]。

圖5 半球形件反向粘性介質壓力成形原理及零件

綜上所述,相較傳統的拉深工藝不能直接成形滿足使用條件的鋁合金半球形件,可以采用覆板成形或反向粘性介質壓力成形等新工藝、新方法直接成形。覆板成形不需要對模具結構進行調整,只要在坯料表面覆上強度較高、塑性較好的板料即可,具有工藝簡單、操作方便的優點,但由于覆板不能重復使用,成本較高,適合典型鈑金件研制過程。反向粘性介質成形需要根據零件材料和特征尺寸控制好反向壓力大小及分布,工藝較為復雜,生產成本較低、成形質量較高。

4 結束語

通過鋁合金半球形件不同成形方案及結果對比,進一步加深了學生對新技術、新工藝的認識,同時也培養了學生分析與解決問題的能力,激發了學生的創造性思維和創新能力。隨著航空、航天事業的發展,薄壁鈑金件的應用越來越多,薄壁復雜結構鈑金件高質量成形越來越重要。如何在課程中針對復雜結構鈑金件成形工藝難點,有效利用鈑金成形原理,結合鈑金成形新技術、新方法解決問題尤為重要。這要求任課教師不僅要有扎實的專業知識,還要具有廣闊的專業視野。