CuFeCoRe預合金粉對金剛石鋸片胎體性能作用分析

方利靈,張靜雅,謝德龍,,鄧后遠,王成磊,王治國,徐成福,徐道芬,王 瑞

(1.桂林華鉆新材料科技有限公司,廣西 桂林 541000;2.桂林電子科技大學 材料科學與工程學院,廣西 桂林 541004;3.桂林航天工業學院 機電工程學院,廣西 桂林 541004)

0 引言

在經濟高速發展的大環境中,基礎建設對金剛石工具的依賴程度越來越迫切,金剛石工具不僅僅要求能使用,而且越來越專業化。金剛石單晶技術和金屬粉末制法工藝不斷地改進,使得金剛石工具性能不斷提高,應用越來越廣泛。從普通的混凝土路面、石材、高鐵橋梁,再到高精度陶瓷、玻璃深加工、半導體加工等都離不開金剛石工具。特別是目前市面普遍使用的金剛石鋸片,眾多廠家為了保持各自產品優勢,不斷研發、優化金剛石鋸片性能,降低鋸片制造成本,預合金粉末在金剛石鋸片胎體配方中應用占比越來越大。普通單質粉工藝配方體系,因每種金屬元素熔點差異大,燒結過程主要依靠金屬錫的流動來達到半合金化的狀態,并且單質粉末容易氧化,在燒結過程中活性波動大,經常會在同等溫度條件下金剛石胎體出現不同程度的跑料,金剛石胎體均勻性變差,出現偏析問題,最終導致金剛石鋸片性能波動較大。CuFeCoRe 預合金通過高溫合金化,整個胎體均勻性更好,且 CuFeCoRe 預合金粉末經過了高溫合金化,相比單質金屬粉熔點要低得多,在燒結過程中只要溫度達到預合金粉末的液相線以上一點即可。通過加入一定比例 CuFeCoRe 預合金粉末,可以快速提高胎體的硬度、抗彎強度、致密度和對金剛石潤濕狀態,從而提高金剛石胎體的整體均勻度,使金剛石鋸片在高速切割時相比普通單質粉末配方更加穩定,從而提高產品在市場中的競爭力。

1 試驗材料和設備的選擇

1.1 試驗原材料

本試驗設計5種金屬胎體配方,一種為單質元素配方胎體,其他4種添加不同含量新型結合劑的配比。為統一試驗標準,選用粒度為SMD 45/50,金剛石濃度統一為20% (采用400%制濃度),制成金剛石金屬結塊,采用統一尺寸:長度×厚度×高度 = 40 mm×5 mm×5 mm,統一采用高純石墨模具,N型碳化硅砂輪,在相同試驗條件下進行對比測試。基礎金屬配方為 Cu25Sn4Fe29Ni7Co30WC5,用代號A表示,CuFeCoRe 稀土預合金粉中Re為稀土元素中La或Ce中的一種或兩者的復合物,用代號B表示,密度為8.35 g/cm3,Cu粉粒度為300目,Sn粉粒度為200目,Fe粉粒度500目,Ni粉為300目,Co粉粒度為300目,WC粉粒度為300目,CuFeCoRe 稀土預合金粉粒度8~18 μm,詳見表1。

表1 五種配方胎體成分配比

1.2 試驗設備及儀器

(1)金海威ASM80型熱壓燒結機;

(2)TESCAN VEGA3 SBH 掃描電子顯微鏡;

(3)大同200噸冷壓機;

(4)HQ-800紅外線橋式自動切割機;

(5)WILSON WOLPERT電動洛氏硬度計;

(6)德國飛羽LSM240激光焊接機;

(7)REGER 10KN電子萬能試驗機(抗折強度);

(8)扭力扳手;

(9)自制胎體密度測試儀。

2 試驗步驟和結果

2.1 試驗步驟

按照試驗流程(圖1)制作出5種配方胎體,在同一條件下(混料時間為120 min,熱壓燒結〔單位面積壓力〕統一采用34 MPa,保溫時間為4 min)進行試驗。

圖1 試驗流程圖

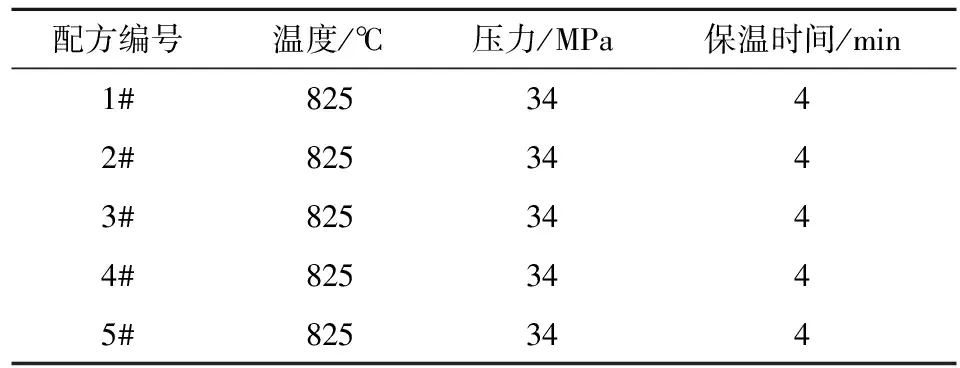

2.2 各配方胎體燒結工藝參數

將組裝好的胎體放入ASM80型熱壓燒結機中,采用定壓定模燒結,燒結工藝曲線見圖2,具體工藝數據見表2。

圖2 燒結工藝曲線圖

表2 各胎體結塊燒結工藝表

3 CuFeCoRe預合金粉末對胎體性能的影響

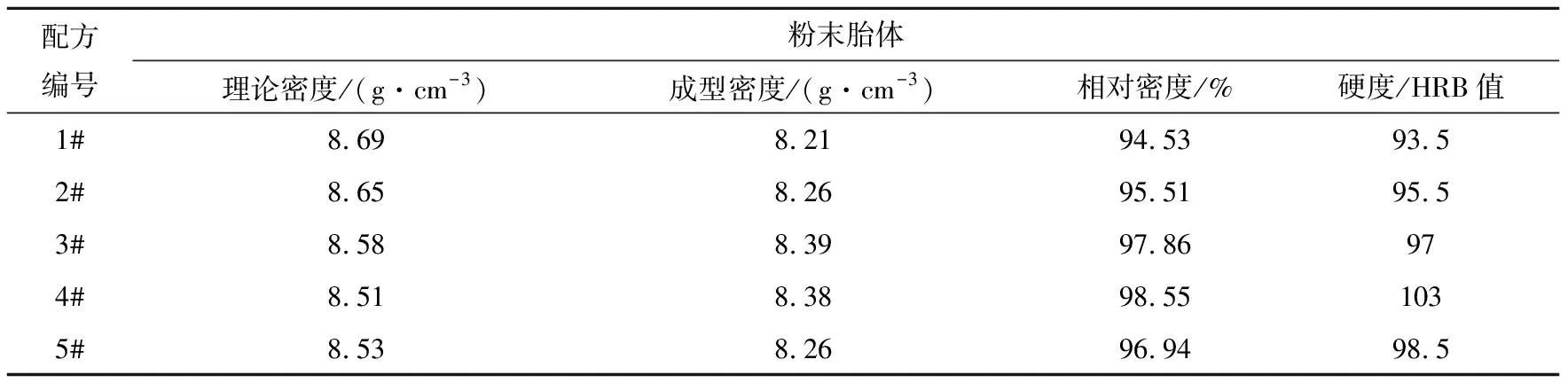

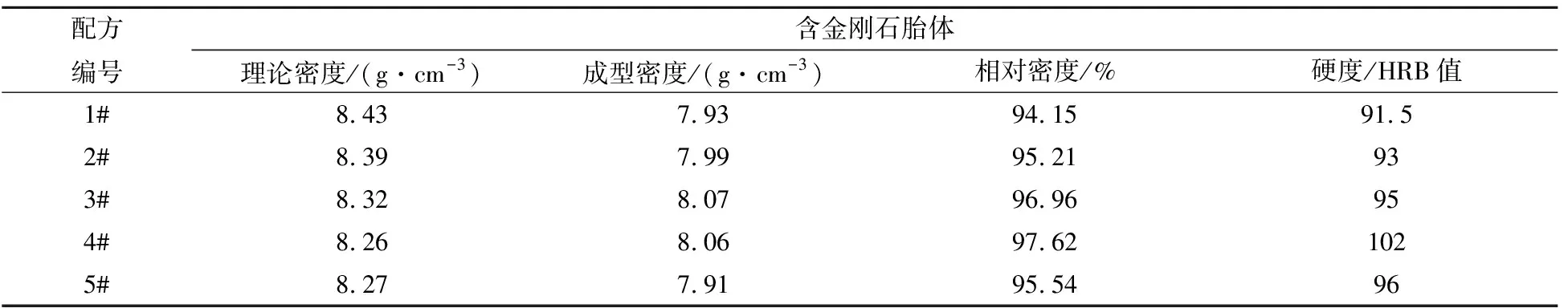

3.1 試驗結塊基礎性能的測定

將燒結后的純金屬胎體結塊和含金剛石金屬結塊表面毛刺處理后進行密度和硬度等基礎性能的測定,具體數據見表3、表4。

表3 純金屬胎體各配方結塊基礎性能數據

表4 含金剛石金屬胎體各配方結塊基礎性能數據

通過以上數據可以看出,純金屬胎體的相對密度 1# <2# <5# <3# <4#。1#配方為基礎粉胎體,采用常規單質金屬粉末,顆粒間合金化程度低,粉末之間固溶體結合不夠充分,空隙率大。由于2#開始加入 CuFeCoRe 預合金粉,其合金化程度高,燒結溫度較低,在同樣燒結溫度下更容易熔化致密。隨著 CuFeCoRe 預合金粉加入量增大,金屬胎體的相對密度和硬度也逐步提高。

3.2 CuFeCoRe預合金粉對抗折強度影響

將試塊放在萬能試驗機測試臺的兩點支架上(圖3),設定試塊的相關參數后即可進行試驗并同時記錄程序自動采集的抗折數據(表5、表6),其變化趨勢見圖4、圖5。

圖3 抗折強度測定模式

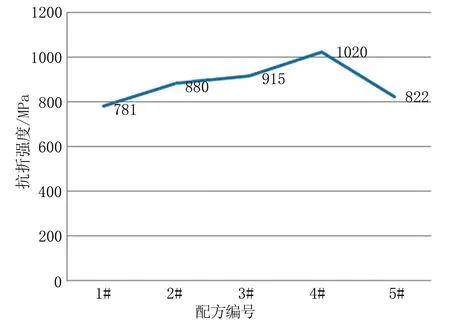

圖4 純金屬胎體抗折強度曲線圖

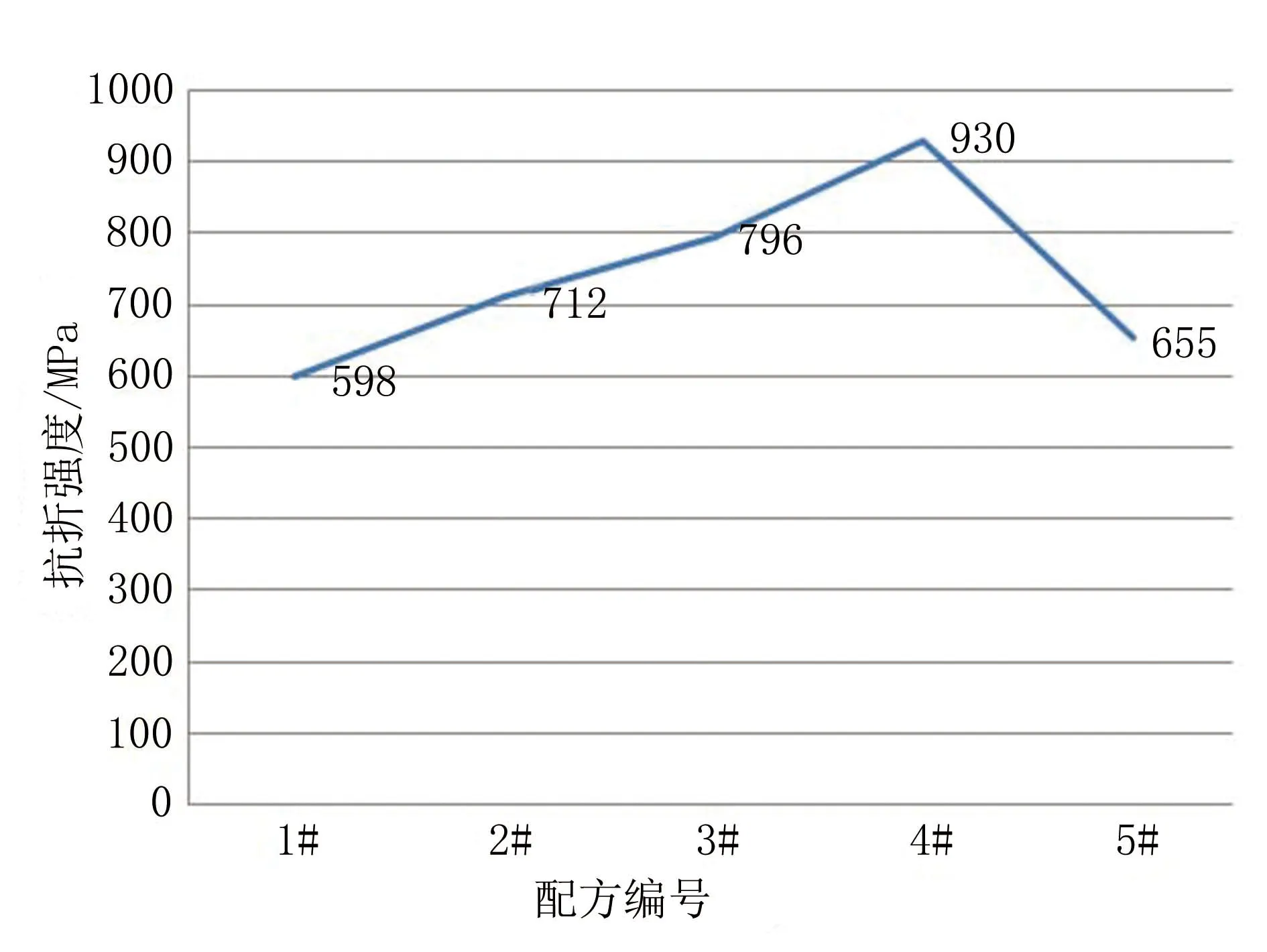

圖5 含金剛石金屬胎體抗折強度曲線圖

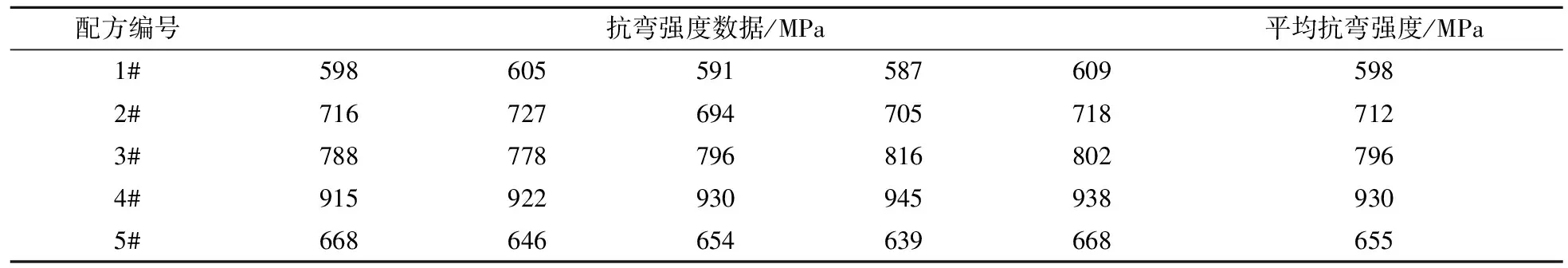

表6 含金剛石金屬胎體抗折強度(σdia)

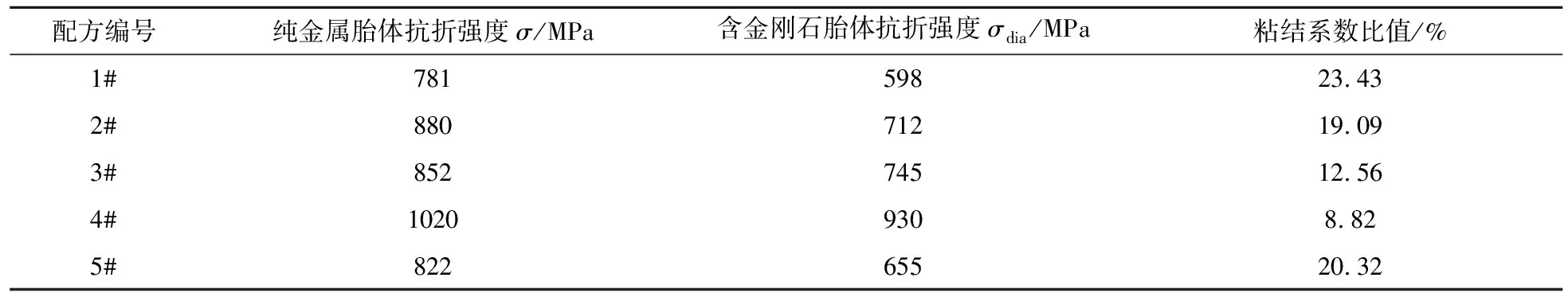

由以上5種胎體抗折強度曲線分布可以看出,5種配方的含金剛石金屬胎體和純金屬胎體抗彎強度都呈1# <2# <5# <3# <4#增大趨勢,但純金屬胎體增大幅度不明顯,而含金剛石胎體有較大幅度的增加。1# 基礎配方胎體抗彎強度最低,4#配方抗折強度達到最高值,5#胎體由于取消了原配方中的Co,雖然抗折強度比3#、4#要低,從一定程度上可以反映出加入一定的CuFeCoRe預合金粉完全可以取代Co的性能。為了更加直觀地看出胎體對金剛石的把持力變化,引用一個胎體對金剛石粘結系數的公式(1):

(1)

式中:σ為純金屬胎體抗折強度,σdia為含金剛石胎體抗折強度,β為胎體對金剛石粘結系數。

結果見表7。

表7 純金屬胎體與含金剛石金屬胎體抗折強度和粘結系數

1#配方為基礎胎體配方,因為單質金屬粉末胎體,顆粒間相對預合金粉末合金化程度低些,2#配方中開始加入CuFeCoRe預合金粉,不僅提高了抗彎強度,同時也降低了胎體對金剛石粘結系數β,從而大大提高了胎體對金剛石的把持力。為了更直觀的對比,分別對1#~5#胎體微觀組織形貌進行500×SEM觀察,如圖6所示。1#(圖6(a))金剛石胎體粉末顆粒粗大,顆粒均勻度不及4#(圖6(d))胎體均勻度,加入CuFeCoRe預合金粉的金剛石胎體晶粒更小,胎體與金剛石結合更加緊密,說明CuFeCoRe預合金粉可以提高胎體對金剛石的潤濕性,使得金剛石和胎體結合更牢固。

圖6 微觀組織形貌(500×)

4 切割性能與壽命試驗方法和結果

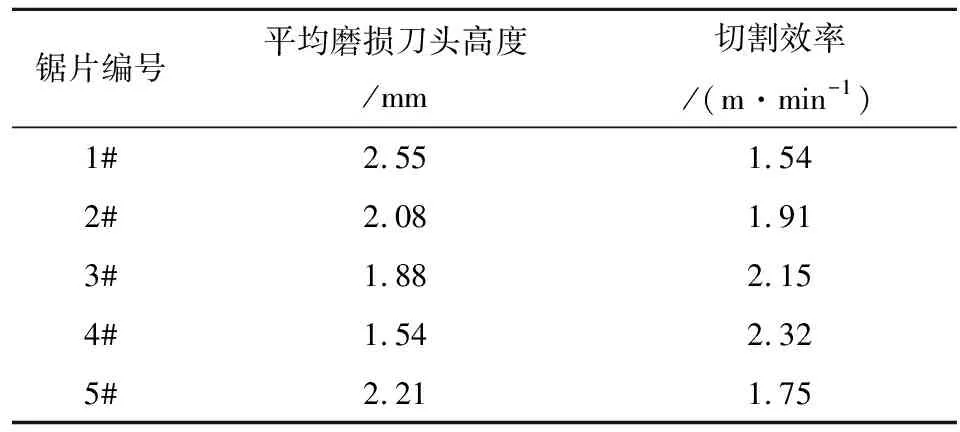

將上述5種胎體制成Φ350 mm×40 mm×3.2 mm×10 mm激光焊接鋸片,選用粒度為SMD45/50,金剛石濃度統一為20%(采用400%制濃度),采用HQ-800紅外線橋式自動切割機,設備功率15 kW,切割電流22~25 A,轉速3000 r/min,加水切割C30混凝土,混凝土厚度60 mm,冷卻水流量為1.5 L/min,為了排除其他參雜因素,每種鋸片先切10 m,然后開始計量鋸片外徑和切割時間,每種再切割100 m,共計50刀,每刀2 m,切割機會自動采集每刀的切割時間,設定同等電流下切割時間越短表明鋸片切割鋒利度越好。試驗數據見表8。

表8 激光焊接鋸片切割測試數據

5 試驗結果分析討論

通過以上數據可以看出,1#(圖6(a))單質粉配方由于燒結致密度很難到達很高的程度,導致胎體對金剛石的潤濕始終不足,胎體對金剛石的把持力不夠,金剛石脫落嚴重,鋸片磨耗較大,同時帶來的鋸片刀頭需要不斷的被摩擦磨損,金剛石又無法達到一個比較理想的出刃高度,最終導致切割鋒利度不足。2#(圖6(b))通過加入10%比例的CuFeCoRe預合金粉已經有一定程度的改善了胎體均勻性,通過金剛石脫落坑可以看出內壁光潔、平整,胎體致密度有了一定的提高,切割數據可以反映出胎體致密度提高對提高金剛石鋸片切割鋒利度和壽命是有益的。

通過表5基礎數據也看出金剛石結塊致密度和硬度的變化。隨著 CuFeCoRe 預合金粉比例提高到30%,3#(圖6(c))配方胎體微觀形貌可以看到胎體組織的致密度和硬度比2#(圖6(b))又有進一步的提高,當加入量達到50%,通過4#(圖6(d)) 配方微觀形貌可以看出:整個胎體由于CuFeCoRe預合金粉的加入,合金化程度大幅提高,胎體均勻,胎體對金剛石潤濕性達到一個最佳的狀態,金剛石棱角都被映襯的非常明顯,基于磨損機理,胎體與金剛石結合約緊密,金剛石越不容易脫落,金剛石利用率會大幅提高。從表8看出,隨著CuFeCoRe預合金粉加入比例不斷提高,鋸片鋒利度從每分鐘1.54 m提高到2.32 m,5#(圖6(e))配方胎體由于完全用CuFeCoRe預合金粉取代了鈷粉,相比于1# (圖6(a)) 胎體還是有很大的改善,從胎體金剛石脫落坑可以看出胎體致密度較1# (圖6(a))提高了很多,通過表5的基礎測試數據中的硬度和致密度也看到這點,由此可以得出在胎體配方中適當加入CuFeCoRe預合金粉不僅可以降低成本,還能提高鋸片的使用性能。我國鈷資源缺乏,鈷價一直居高不下,采用預合金粉末來代替金剛石工具胎體中鈷是大勢所趨,而且單獨加入單質鈷粉,由于無法進行充分的合金化,不能發揮出鈷的最佳性能,不僅浪費資源,更重要的是無法提升金剛石工具的市場競爭力。

6 結論

(1) 隨著CuFeCoRe預合金粉的含量不斷增加,配方胎體的硬度和致密度都隨之提高,同時也降低對高溫對金剛石的腐蝕和損傷程度。

(2) 隨著CuFeCoRe預合金粉的含量不斷增加,配方胎體抗折強度和對金剛石的粘結系數也不斷提高,但純胎體配方抗折強度和含金剛石胎體抗折強度值隨加入CuFeCoRe預合金粉含量增加而越來越接近,說明CuFeCoRe預合金粉對配方胎體與金剛石潤濕作用非常明顯。

(3) 從1#與5#配方掃描電鏡500倍微觀形貌圖看出胎體對金剛石的包鑲狀態更好,在切割實驗測試數據對比可以看出,CuFeCoRe預合金粉相比于單質鈷粉在配方胎體中性能作用更好,并且成本更低,更具市場競爭力。