大曲發酵過程的環境溫濕度均勻性調控系統研究

周書宇,田建平*,高劍,韓李鵬,胡新軍,黃丹,補友華,何立新

1(四川輕化工大學 機械工程學院,四川 宜賓,644002)2(四川輕化工大學 生物工程學院,四川 宜賓,644002)3(內蒙古第一機械集團股份有限公司精密設備維修安裝公司,內蒙古 包頭,014030)

目前酒廠主要采用人工檢測曲房環境溫濕度參數,通過人工經驗決定是否進行開關窗戶(通風,調節通風量),多次翻曲和搭蓋草簾等操作來調節曲房溫濕度參數[1]。此類操作無法準確的控制大曲發酵環境,并且曲房的溫濕度調節具有延時性[2]。在以往的曲房智能化控制研究中,候山山等[3]提出基于LabVIEW智能曲房測控系統實時監控大曲發酵過程;李修榮等[4]提出酒曲房溫濕度檢測系統實現了不同區域溫濕度的監控;趙殿臣等[5]提出無線控制自動開關窗技術控制曲房溫濕度;肖曉[6]提出白酒曲房的溫度場及智能控制系統測控大曲發酵過程中曲房的環境溫度。但是上述研究存在以下問題:a)曲房控制系統的輸入輸出單一,導致控制系統智能化程度低;b)系統的環境測量單元少,不能反映曲房環境的整體溫濕度情況;c)控制系統策略未有效解決環境溫濕度調節延遲的問題。因此,現在急需一種新型控制系統對曲房的環境溫濕度參數進行有效調控。

近年來,模糊神經網絡在控制方面取得了較大進展。李光堯等[7]提出基于T-S模糊神經網絡的新型煙葉烤房控制系統更好地跟隨烘烤工藝曲線;齊霽等[8]提出基于模糊神經網絡的電網調度自動化控制系統實現了電網調度自動控制功能;和朋飛[9]提出基于模糊神經網絡控制的窯爐溫控系統保證了石灰的質量;李亨[10]提出基于模糊神經網絡的植物工廠溫濕度控制系統創造生產作物所需的適宜溫濕度。上述研究為模糊神經網絡運用在曲房環境溫濕度控制提供了可行性。因此本文將模糊神經網絡控制策略與曲房環境溫濕度控制系統相結合做了以下研究:a)搭建了曲房控制系統;b)設計了曲房的T-S模糊神經網絡控制器,并用粒子群算法對T-S模糊神經網絡的參數進行了優化;c)將T-S模糊神經網絡控制器和傳統模糊控制器進行了對比仿真,并對基于T-S模糊神經網絡的曲房控制系統進行實際控制測試。

1 曲房系統總體組成

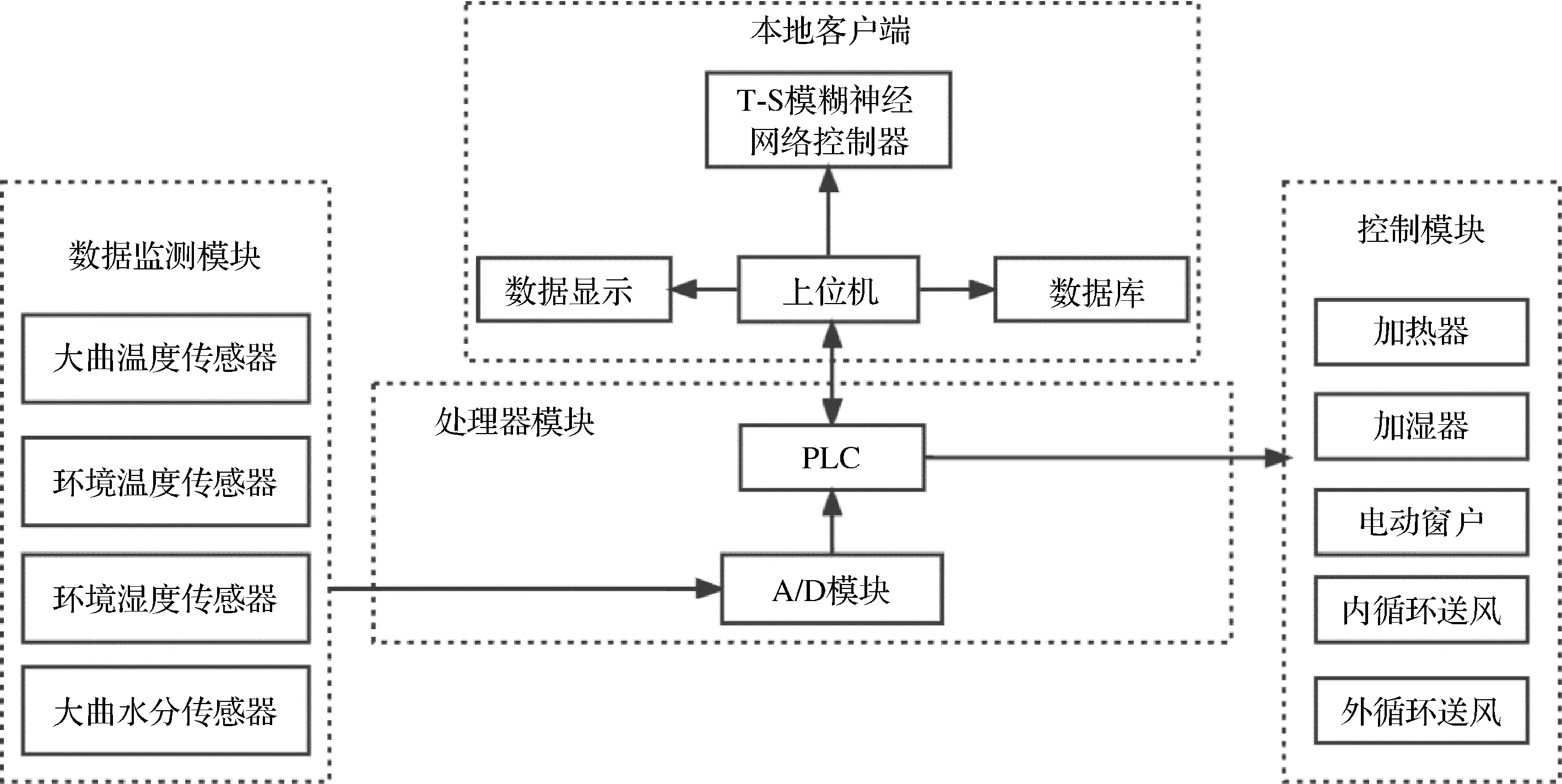

本系統由本地客戶端、處理器模塊、數據監測模塊、控制模塊組成,如圖1所示。首先,數據監測模塊將采集到的曲房溫濕度數據和大曲溫度、水分數據,傳遞給處理器模塊,處理器模塊中的A/D模塊把模擬量轉化為數字量,這些數字量由PLC(programmable logic controller)接收并上傳給本地客戶端中的上位機。其次,上位機的功能為實時顯示曲房溫濕度、存儲數據以及發送控制指令,其中控制指令由上位機中模糊神經網絡控制器發出,并通過PLC接收,再傳遞給曲房控制模塊。最后,由加熱器、加濕器、電動窗戶、內循環送風風機、外循環送風風機執行相應的動作來調節曲房內的溫濕度。

圖1 曲房控制系統結構框圖Fig.1 Block diagram of Daqu workshop control system

1.1 曲房硬件系統

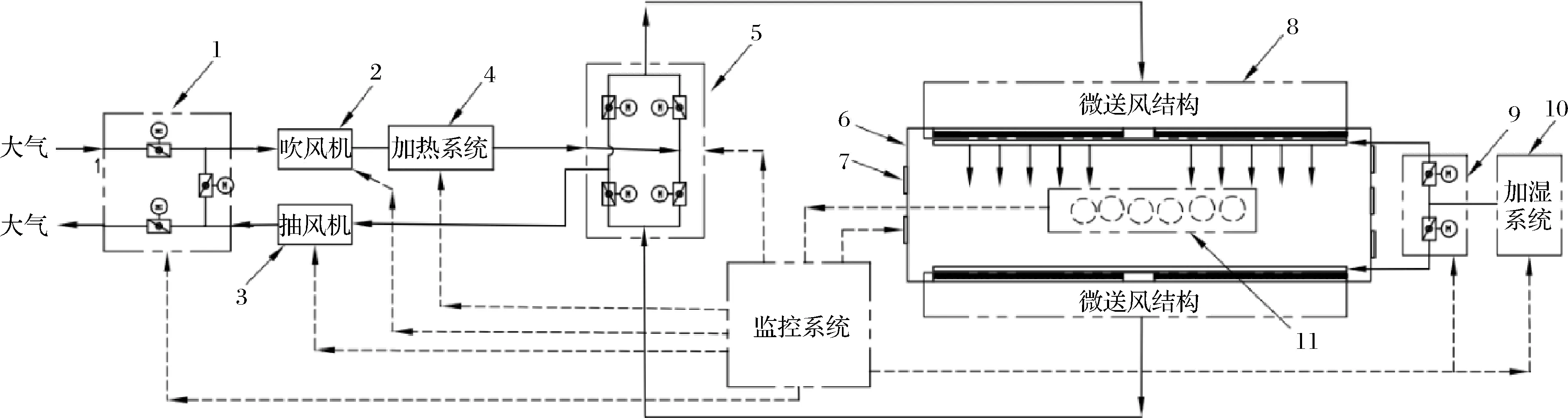

如圖2所示,曲房硬件系統包含氣體循環系統、加熱系統、加濕系統、監控系統4個子系統,各個子系統之間的協調配合實現發酵過程的監控。

1-換向閥組1;2-吹風機;3-抽風機;4-加熱器;5-換向閥組2;6-曲房;7-電動窗;8-微送風結構;9-換向閥組3;10-加濕系統;11-傳感器組圖2 曲房硬件系統原理圖Fig.2 Schematic diagram of Daqu workshop hardware system

氣體循環系統包括內循環和外循環系統。外循環既能改變曲房空氣成分含量,也能實現曲房內部空氣流動,內循環主要功能是實現曲房內部空氣流動但不改變空氣各成分含量。加熱系統安裝在氣體循環系統的吹風機出風口處,當曲房內部需要升溫時,通過加熱空氣吹出熱風使曲房內部溫度升高。加濕系統采用超聲波加濕器和獨立霧管,超聲波加濕器能將水霧化成微米級顆粒,霧管分別布置在曲房兩側墻面,當曲房內部需要加濕時,通過換向閥組實現曲房兩側面或任意一側面噴霧加濕;當需要除濕時,可以通過外循環送風調節和開啟電動窗實現濕度的降低。監控系統由PLC、環境溫濕度傳感器、大曲溫度傳感器、大曲水分傳感器組成;當監控曲房環境溫濕度時,同時也監測大曲的溫度與水分,考慮到環境溫濕度與大曲溫度水分的相關性,通過對曲房環境溫濕度的均勻性調控,間接保證了大曲的溫度水分的均勻性,進而保證了大曲發酵的一致性。

1.2 曲房軟件系統

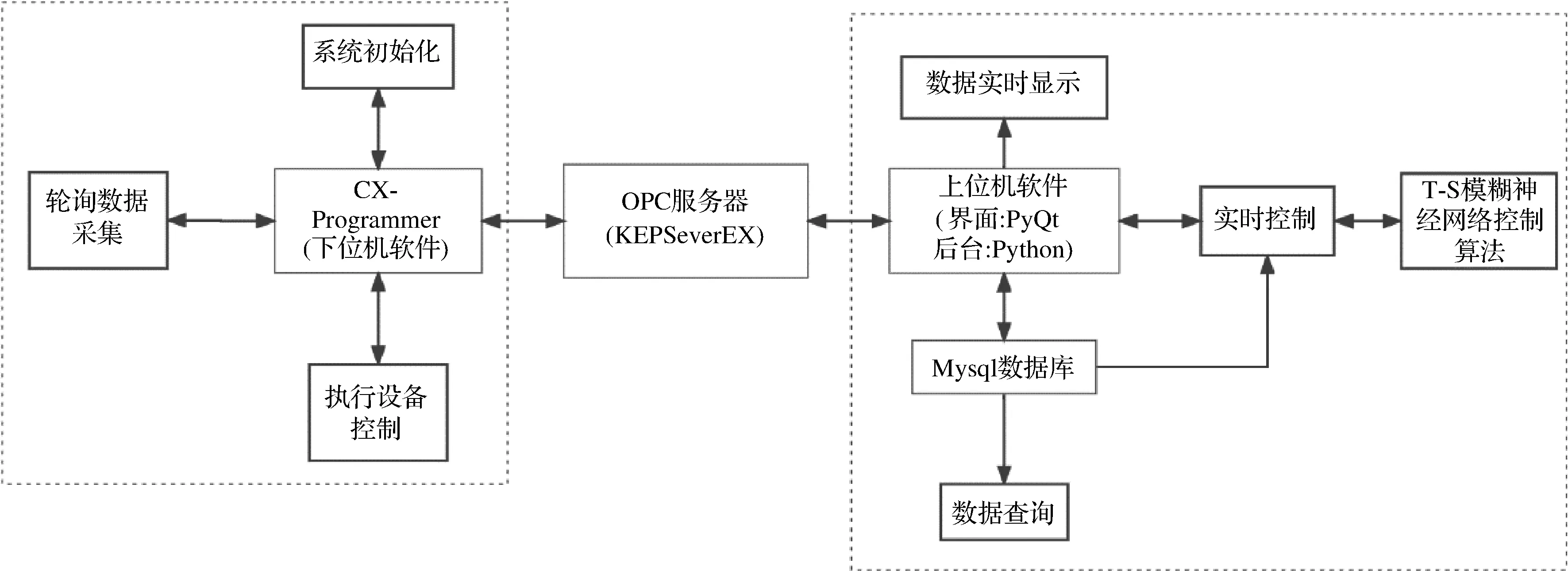

如圖3所示,軟件系統由CX-Programmer(歐姆龍CJ2M對應的編程軟件)、OPC服務器(KEPServerEX)和上位機軟件(由Python、PYQT5搭建)組成。CX-Programmer軟件主要實現的功能為系統初始化、輪詢數據采集、執行設備控制。CX-Programmer軟件將輪詢數據采集到的數據用工業以太網的方式傳入上位機,上位機中的OPC服務器獲取到CX-Programmer上傳的數據之后,將數據傳入上位機軟件以實現對數據的顯示和將數據存儲至Mysql數據庫,再調用上位機軟件中的T-S模糊神經網絡控制算法對CX-Programmer發出控制信號,最后由CX-Programmer控制PLC操縱執行設備實現曲房溫濕度的控制。

圖3 曲房軟件系統框圖Fig.3 Block diagram of Daqu workshop software system

2 曲房的T-S模糊神經網絡控制系統

2.1 模糊神經網絡控制

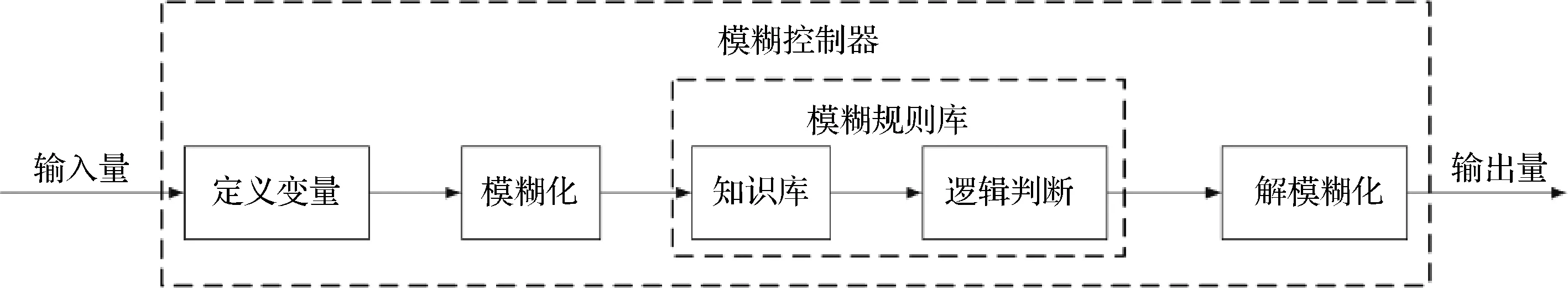

模糊控制具有不依賴于系統精確的數學模型,適用于復雜系統與模糊性對象等特點,模糊控制原理如圖4所示,主要由定義變量、模糊化、知識庫、邏輯判斷以及解模糊化5部分組成[11]。

圖4 模糊控制原理圖Fig.4 Schematic of fuzzy control

模糊控制規則的好壞是一個模糊控制器性能的關鍵,但是控制規則是依靠人工經驗來創建的,人工經驗無法保證模糊規則的科學性與可靠性,進而影響模糊控制器性能的發揮[12]。而神經網絡優秀的處理非線性問題的能力和自學習能力,很好的彌補了這個缺陷[13]。將模糊控制系統與神經網絡相結合,對模糊控制系統的性能與學習能力都有著非常大的改善[14],本系統由模糊系統表示,通過神經網絡的學習功能來生成和調整模糊系統的隸屬函數和模糊規則等。這種融合方式具有可靠性比較高、計算誤差小和控制性能好等優點[15]。

2.2 控制變量的確定

從理論上來說,將越多的環境因子作為輸入量,得到的控制器控制效果越好,但是隨著模糊控制器輸入量的增多,其結構也越復雜,模糊規則也越來越難制定[16]。因此,選取影響最大的環境因子和適量的環境因子作為輸入量,其中溫度、濕度環境因子對大曲發酵的作用最為關鍵[17]。故本文選擇曲房實際溫濕度值與目標溫濕度值的偏差作為模糊系統的輸入量,其中目標溫濕度值是利用多個酒廠大曲發酵過程中實際采集到的環境溫濕度數據結合大曲溫度水分變化及大曲理化微生物指標的相關性分析,對環境溫濕度理想數據進行擬合得到的目標溫濕度曲線在不同時刻的取值。加熱器、加濕器、電動窗戶、內循環風機和外循環風機5個執行機構的啟停時間作為模糊系統的輸出量。

2.3 模糊推理規則的確定

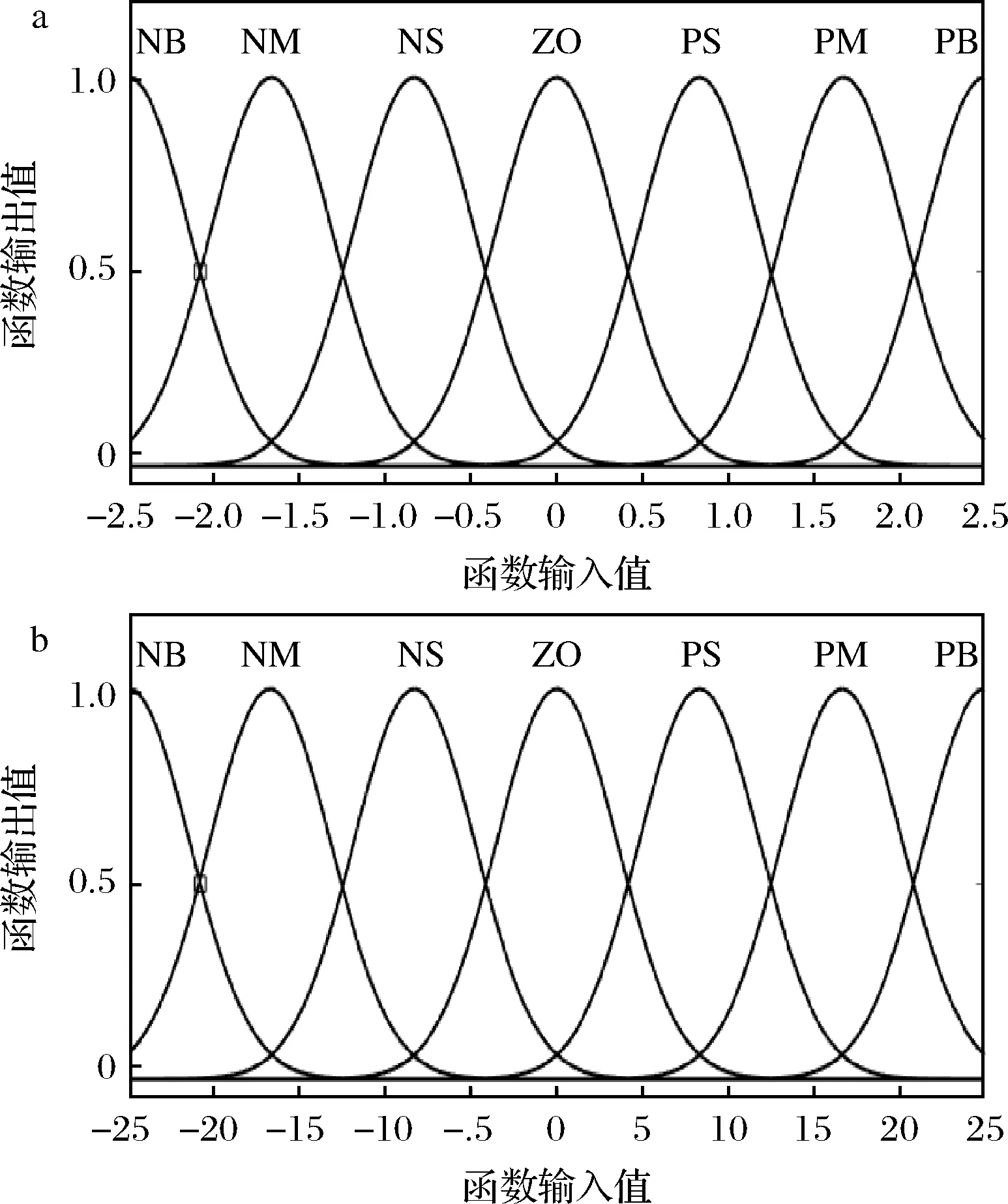

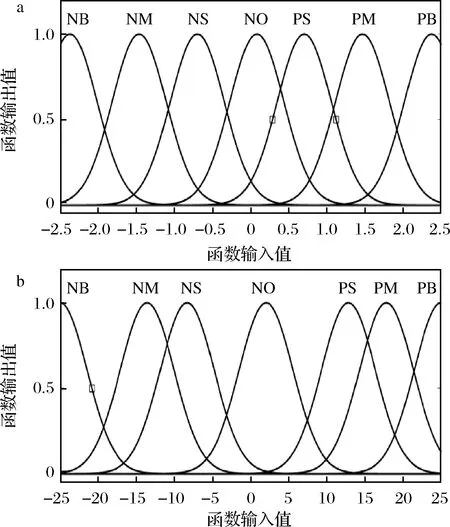

根據實際試驗和控制程度的情況,把溫濕度傳感器采集到的環境參數進行總結歸納。設定溫度偏差(eT)的模糊集合(ET)的基本論域為{-3,3},模糊子集的論域范圍為{-2.5,-1.5,-0.5,0,0.5,1.5,2.5},對應的模糊子集為{負大(NB),負中(NM),負小(NS),零(ZO),正小(PS),正中(PM),正大(PB)},溫度偏差隸屬度函數如圖5-a所示。同理濕度偏差eH的模糊集合為EH,濕度偏差的基本論域為{-30,30},模糊子集的論域范圍為{-25,-15,-5,0,5,15,25},對應的模糊子集同溫度一樣,濕度偏差隸屬度函數如圖5-b所示。

a- 溫度偏差的隸屬度函數;b- 濕度偏差的隸屬度函數圖5 初始隸屬度函數Fig.5 Initial membership function

各個輸出量的啟停時間模糊集合為Ui,其中加熱器(U1),加濕器(U2),電動窗戶(U3),內循環風機(U4),外循環風機(U5)的啟停時間分為4個等級分別為停止、開啟15 min、開啟30 min、開啟45 min,即模糊集合的論域為{0,15,30,45},對應的模糊語言為停機(STi),短開(LSi),中開(MSi),長開(HSi)。

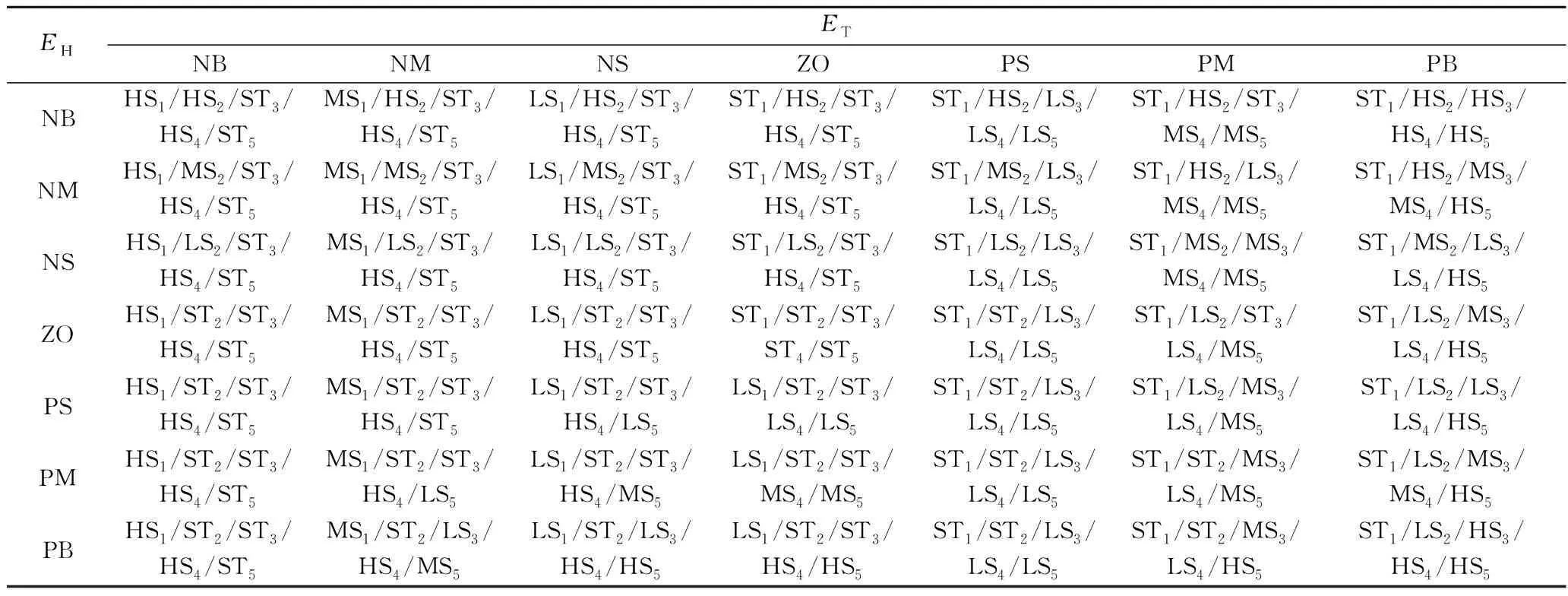

在建立模糊控制規則表,選取控制量的原則是:當偏差大或較大時,選取的控制參量應以能及時地消除或減小控制偏差為主;而當偏差較小時,選擇適當調節量以盡量避免系統超調,保證整個系統運行的安全穩定性為主[18]。由此可得到模糊控制規則如表1所示。

表1 模糊控制規則表Table 1 Table of fuzzy control rules

2.4 T-S模糊神經網絡控制器及其優化

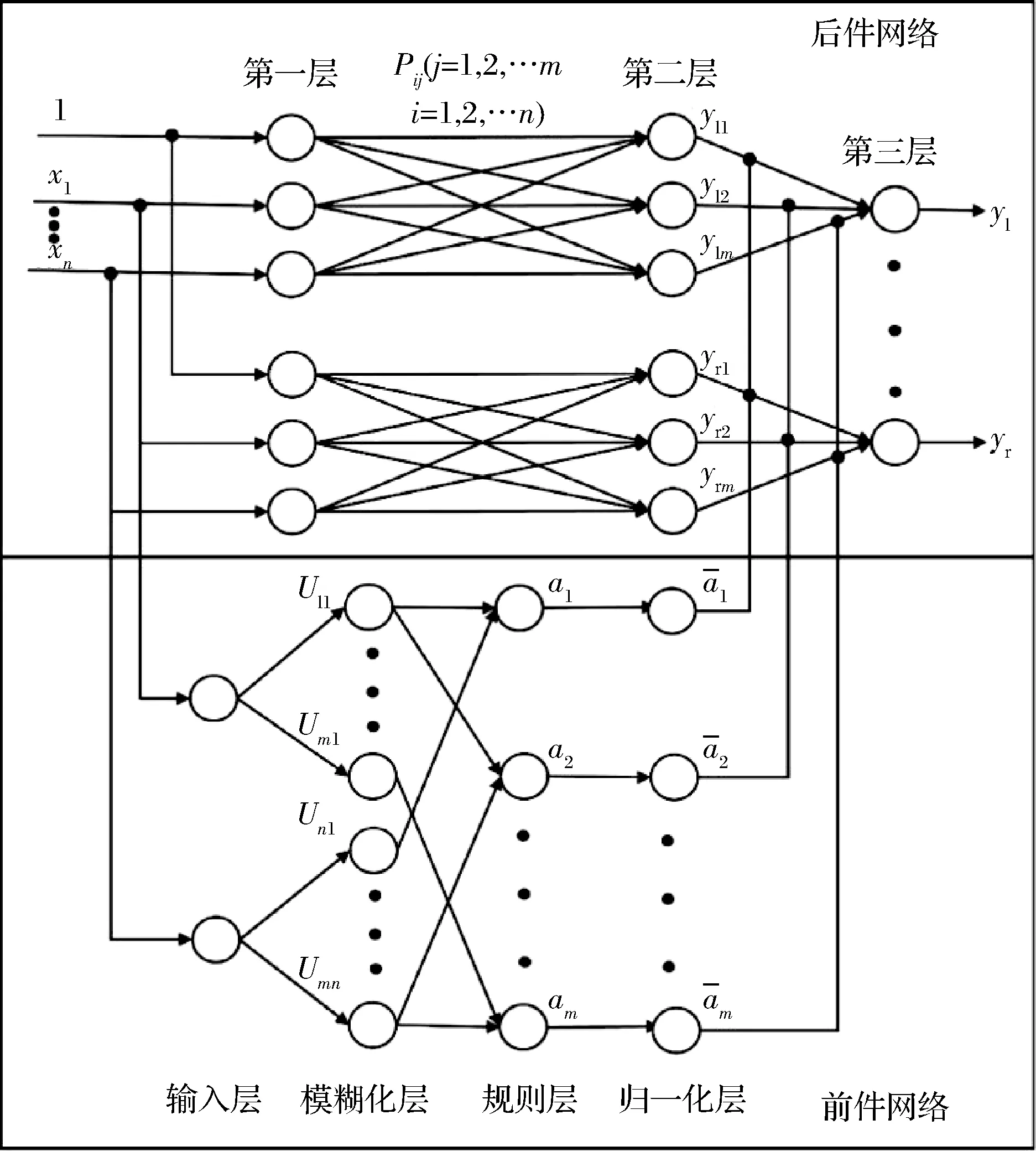

2.4.1 T-S模糊神經網絡控制器的結構

本研究使用的T-S模糊神經網絡由前件網絡和后件網絡2部分共同組成。前件網絡由輸入層(溫度偏差x1、濕度偏差x2)、模糊化層、規則層和歸一化層組成。模糊化層通過高斯隸屬度函數將輸入層的數據模糊化,其隸屬度函數的計算如公式(1)所示。規則層的神經元個數與模糊規則個數相等,即由49個神經元節點組成;歸一化層用來進行歸一化計算,并且作為后件網絡第三層的連接權。

(1)

式中:aij,bij分別為第i個輸入對應的第j個模糊集高斯函數的中心值和方差。

后件網絡同樣由輸入層、規則計算層和輸出層組成。規則計算層的作用為計算模糊規則的后件,由49個神經元節點組成;輸出層作用是將前件網絡歸一化層的輸出與后件網絡的規則計算層的輸出進行加權求和,該層有5個輸出(加熱器、加濕器、電動窗戶、內循環風機和外循環風機的啟停時間)。該T-S模糊神經網絡控制器拓撲結構如圖6所示。

圖6 T-S模糊神經網絡的結構Fig.6 Structure of T-S fuzzy neural network

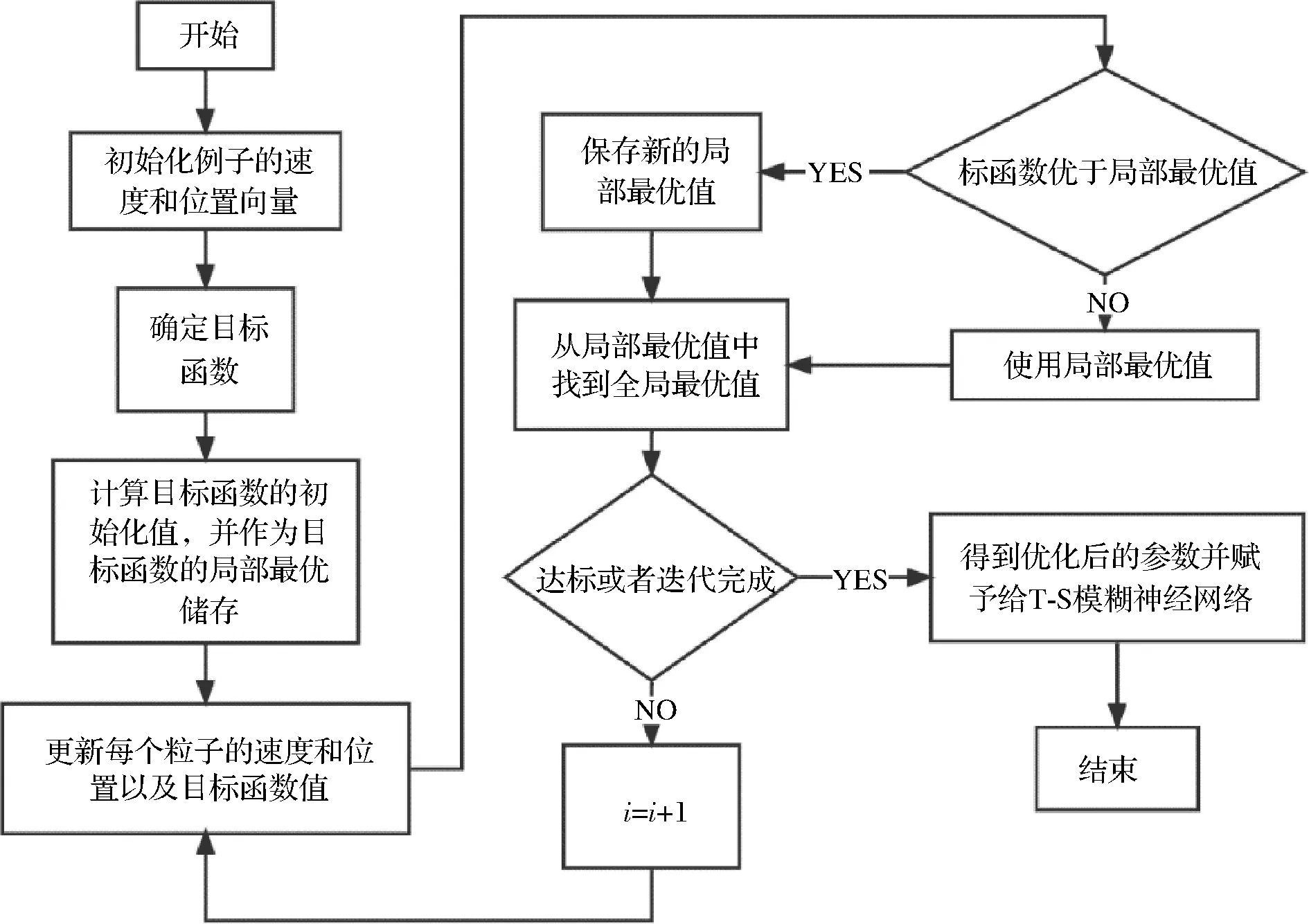

2.4.2 T-S模糊神經網絡控制器的參數優化

為了提高T-S模糊神經網絡的學習能力與泛化能力,可對隸屬度函數的中心值與方差以及后件網絡的網絡權值進行優化[19]。本文將訓練的數據通過輸入層輸入到T-S模糊神經網絡模型中,通過粒子群優化算法(particle swarm optimization, PSO)優化隸屬度函數的中心值和方差以及后件網絡的網絡權值,從而可以達到不斷優化模糊規則的目的[20]。對于PSO的參數設置,將網絡的預測輸出和實際輸出的均方根誤差作為適應度函數;粒子群個數n設為100;學習因子c1和c2均設為2;慣性因子w設為0.8;迭代次數為500,其他保持默認參數。PSO對T-S模糊神經網絡控制器的優化流程如圖7所示。

圖7 PSO優化流程圖Fig.7 PSO optimization flowchart

經過學習算法優化之后,隸屬度函數的中心值和方差(寬度)都有變化,隸屬度函數的分布更加合理。學習后的溫濕度隸屬度函數如圖8所示。

a- 學習后的溫度偏差隸屬度函數;b- 學習后的濕度偏差隸屬度函數圖8 學習后的隸屬度函數Fig.8 Membership function after learning

3 系統的仿真與試驗

3.1 系統的仿真與分析

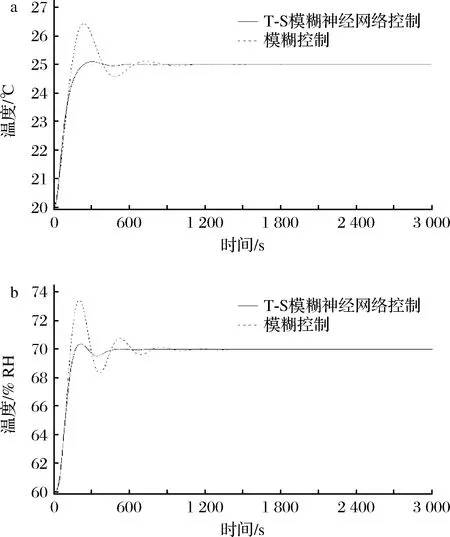

為了驗證本文所提出的T-S模糊神經網絡控制器在控制上的優勢,選擇傳統模糊控制作為對照組,使用MATLAB軟件對二者進行對照仿真。在初始條件相同的情況下使用T-S模糊神經網絡控制器和使用傳統模糊控制器分別仿真控制大曲發酵環境溫濕度,設定起始溫度為20 ℃,最終溫度為25 ℃;起始濕度為60%相對濕度(relative humidity,RH),最終濕度為70%RH,并將二者的仿真結果加以對比分析。溫度和濕度仿真控制圖如圖9所示。

a-溫度的仿真控制曲線;b-濕度的仿真控制曲線圖9 溫濕度仿真控制曲線Fig.9 Temperature and humidity simulation control curve

由圖9-a可知,模糊控制器溫度輸出曲線的最大偏差量為1.40 ℃,超調量為28%,調節時間約為1 200 s,T-S模糊神經網絡控制器溫度輸出曲線的最大偏差量為0.25 ℃,超調量為5%,調節時間約為600 s。由圖9-b可知,模糊控制器濕度輸出曲線的最大偏差量為3.50%RH,超調量為35%,調節時間約為1 200 s,T-S模糊神經網絡控制器濕度輸出曲線的最大偏差量為0.60%RH,超調量為6%,調節時間約為450 s。與模糊控制系統控制相比,T-S模糊神經網絡控制策略下溫度控制的超調量降低了23%,系統響應時間縮短了600 s;濕度控制的超調量下降了29%,系統響應時間縮短了750 s;溫濕度控制的振蕩也趨于平穩。仿真結果表明,T-S模糊神經網絡控制器具有響應速度快、超調量小等特點,為T-S模糊神經網絡運用在曲房環境溫濕度控制提供了理論上的可行性。

3.2 試驗驗證與分析

本文將環境溫濕度傳感器均勻分布在曲房上、中、下3層,每層設置5個采集點位,且點位分布相同,每1 min記錄1次采集到的溫濕度數據。選取上中下3層中同一采集點位的傳統工藝、模糊控制與T-S模糊神經網絡控制大曲發酵時的環境溫濕度變化結果比較分析。

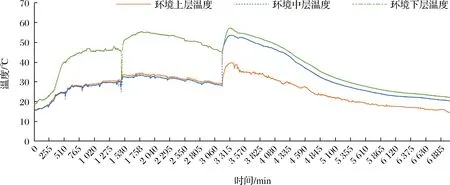

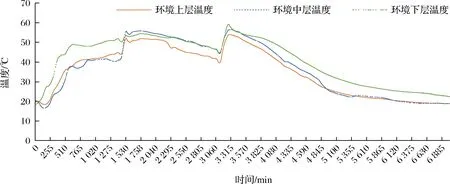

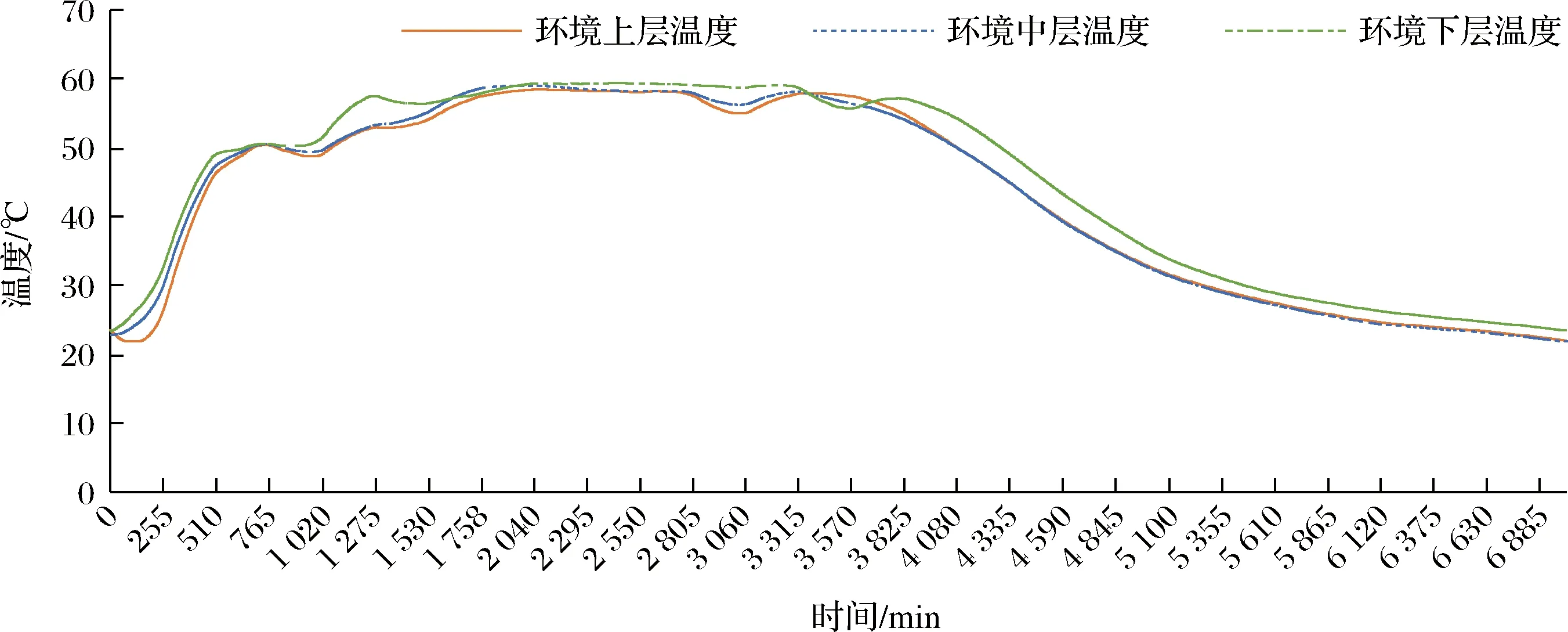

傳統工藝控制大曲發酵的環境溫度曲線如圖10所示,在大曲發酵到1 956 min時曲房上中下3層之間的最大環境溫度差為22.90 ℃;整個發酵過程中,上中下3層的最高環境溫度分別為39.60、53.50、57.20 ℃,各層環境溫度差大于15 ℃約占53.37%的時間。模糊控制大曲發酵的環境溫度曲線如圖11所示,在大曲發酵到379 min時,曲房上中下3層的最大環境溫度差為13.12 ℃;整個發酵過程中,最高環境溫度分別為53.87、56.40、59.26 ℃,各層環境溫度差穩定在4 ℃以內約占19.64%的時間。T-S模糊神經網絡控制大曲發酵的環境溫度曲線如圖12所示,在大曲發酵到235 min時,曲房上中下3層的最大環境溫度差為6.30 ℃;整個大曲發酵過程的環境溫度曲線較為平滑,最高環境溫度分別為58.45、59.03、59.36 ℃,各層環境溫度差穩定在4 ℃以內約占85.81% 的時間。

圖10 傳統工藝控制大曲發酵的環境溫度曲線Fig.10 The traditional process controls the ambient temperature curve of Daqu fermentation

圖11 模糊控制大曲發酵的環境溫度曲線Fig.11 Fuzzy control of the ambient temperature curve of Daqu fermentation

圖12 T-S模糊神經網絡控制大曲發酵的環境溫度曲線Fig.12 T-S fuzzy neural network controls the ambient temperature curve of Daqu fermentation

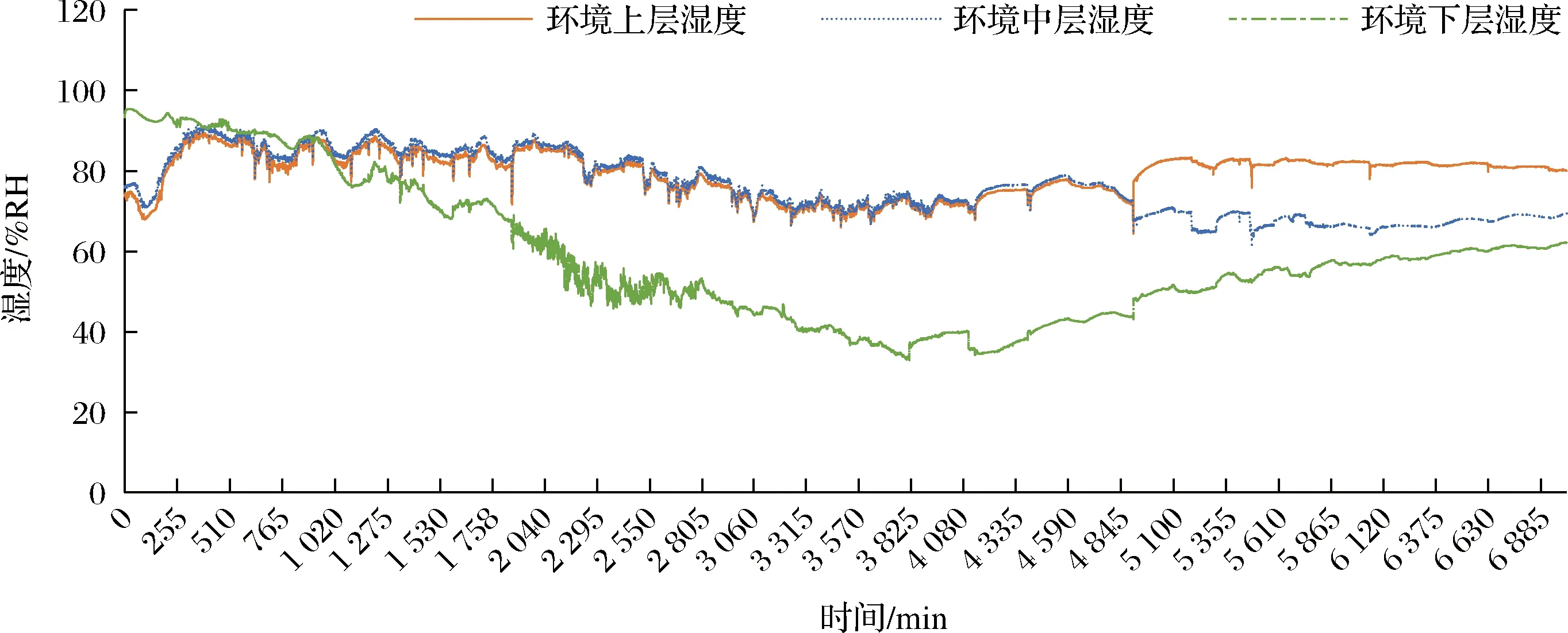

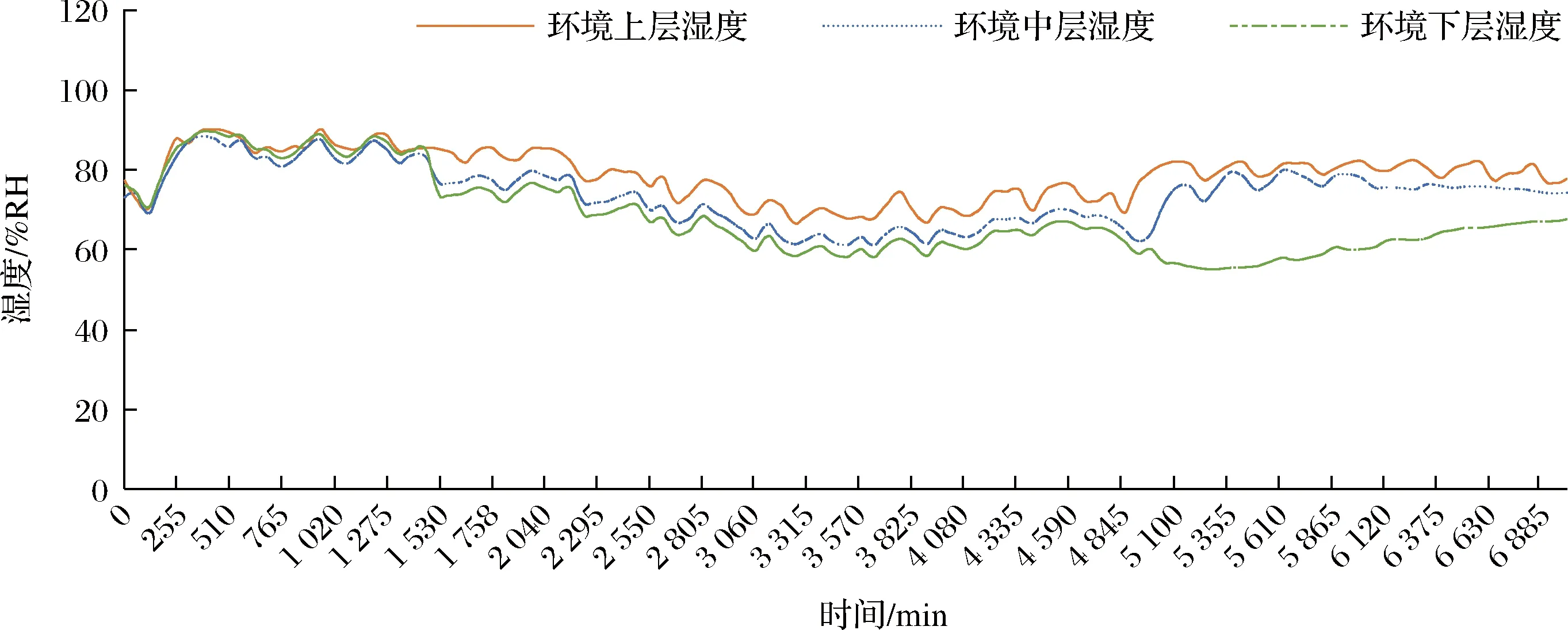

傳統工藝控制大曲發酵的環境濕度曲線如圖13所示,在大曲發酵到3 180 min時曲房上中下3層的最大環境濕度差為41.40%RH;整個發酵過程中,最低環境濕度分別為64.40%RH、61.60%RH和32.90%RH,各層環境濕度差大于15%RH約占53.15% 的時間。模糊控制大曲發酵的環境濕度曲線如圖14所示,在大曲發酵到5 412 min時,曲房上中下3層的最大環境濕度差為26.57%RH;整個發酵過程中,最低環境濕度分別為66.34%RH、61.03%RH、54.98%RH,各層環境濕度差穩定在8%RH僅占28.03%的時間。T-S模糊神經網絡控制大曲發酵的環境濕度曲線如圖15所示,在大曲在發酵到4 427 min時,上中下3層的最大環境濕度差為8.69%RH;整個大曲發酵過程的環境濕度曲線較為平滑,最低環境濕度分別為79.59%RH、78.52%RH、73.83%RH,各層環境濕度差穩定在8%RH以內約占了88.95%的時間。

圖13 傳統工藝控制大曲發酵的環境濕度曲線Fig.13 The traditional process controls the environmental humidity curve of Daqu fermentation

圖14 模糊控制大曲發酵的環境濕度曲線Fig.14 Fuzzy control of the ambient humidity curve of Daqu fermentation

圖15 T-S模糊神經網絡控制大曲發酵的環境濕度曲線Fig.15 T-S fuzzy neural network controls the ambient humidity curve of Daqu fermentation

實驗結果分析可知,T-S模糊神經網絡控制使曲房上中下3層的最大環境溫度差由傳統工藝控制大曲發酵時的22.90 ℃減小為6.30 ℃,最大環境濕度差由41.40%RH減小為8.69%RH,且各層環境溫濕度差可長期穩定在4 ℃與8%RH以內。然而當模糊控制大曲發酵時,最大環境溫度差僅減小至13.12 ℃,最大環境濕度差依舊高達26.57%RH,并且各層溫濕度差并不能長期穩定在4 ℃與8%RH以內。試驗結果表明T-S模糊神經網絡控制系統的控制效果明顯優于傳統工藝控制和傳統模糊控制系統,并且該系統工作穩定,可精確測控大曲發酵過程中曲房的環境溫濕度,能使大曲發酵時曲房內各個區域溫濕度保持均勻。

4 結論

大曲的發酵是一個復雜的過程,曲房環境在影響大曲發酵的同時,環境也會受到大曲發酵的作用,因此,對大曲發酵的環境溫濕度控制有一定難度。本文將T-S模糊神經網絡控制運用到了智能曲房控制系統之中,完成了以T-S模糊神經網絡控制系統為核心的曲房控制系統的搭建,利用了Matlab對T-S模糊神經網絡控制系統進行了仿真,并對智能曲房控制系統進行了試驗測試。結果表明與模糊控制仿真系統相比,T-S模糊神經網絡控制策略下溫濕度控制的超調量分別降低23%與29%,系統響應時間分別縮短600 s與750 s;基于T-S模糊神經網絡的曲房控制系統具有良好的穩定性,可以使曲房內各個區域溫濕度差長期穩定在為4 ℃與8%RH內。通過對比分析傳統工藝、模糊控制器和T-S模糊神經網絡控制器調控曲房溫濕度均勻性,T-S模糊神經網絡控制器調控曲房溫濕度均勻性的控制效果明顯優于其他2種控制方式,當T-S模糊神經網絡控制大曲發酵時具有響應速度快、超調量小和控制曲線平滑的優勢。依據大曲原料和發酵工藝,本系統可通過改變其對應目標溫濕度曲線以適應不同大曲質量要求,并通過控制發酵過程的環境溫濕度曲線變化以滿足大曲發酵時曲房內部各區域溫濕度均勻性要求。