合成氨廢熱回收器新型結構設計

張麗,黃國明(中國化學賽鼎工程有限公司,山西 太原 030032)

0 引言

隨著現代工業的發展和工廠裝備的大型化,在石油、化工、冶金及其他工業生產部門中,廣泛應用的廢熱回收器的規格也在不斷的擴大。廢熱回收器的主要作用是通過鍋爐給水在設備殼程內沸騰汽化,用汽化潛能大量回收高溫介質中的熱量,從而對高溫反應氣進行冷卻。因各種工業生產的載熱氣體性質不同以及對所產蒸汽的壓力等級不同,廢熱回收器的種類和結構也是不同的。

合成氨廢熱回收器主要是將氨合成塔中400 ℃左右的出塔反應氣溫度降至250 ℃,一方面合成氣需要降溫,另外也可以利用這部分熱能副產中壓蒸汽。常用的合成氨廢熱回收器換熱管束均采用U 型管型式,根據管程進出口結構可分為聯箱式和管箱式。管箱式中有單獨管箱式以及組合式管箱結構。

1 結構型式

1.1 聯箱式

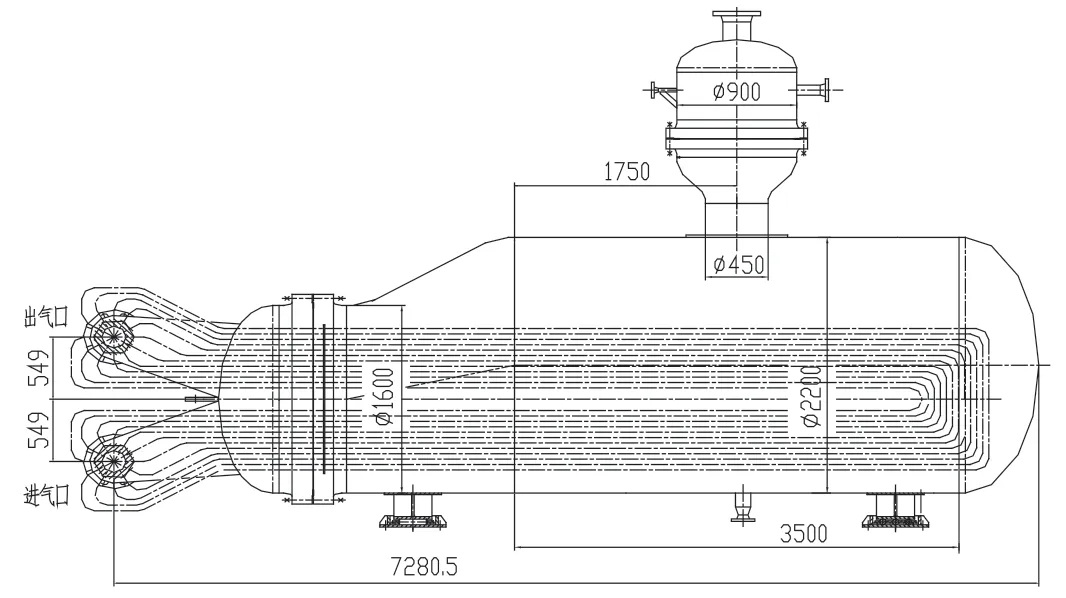

聯箱式就是把進口端和出口端的換熱管引出封頭,分別做成進、出口聯箱形式。高壓管與聯箱的焊接形式為填角焊接,角焊縫在焊后須進行滲透檢測,如圖1 所示。此種結構式氨合成裝置早期采用的一種結構,它的特點是造價低,結構簡單等優點,但由于聯箱結構緊湊,換熱管與聯想焊接結構較緊密,焊接工藝復雜,并聯箱的支撐受到一定限制,在外載荷、溫差及內壓作用下易產生泄漏。此結構的使用實例:云解化合成氨技改二期工程中,廢熱回收器采用聯箱式結構(圖1),在聯箱處的管子接頭曾出現過破裂漏氣現象。

圖1 聯箱式廢熱回收器簡圖

1.2 單獨管箱式

把進口端和出口端分別固定在兩塊管板上,即為單獨管箱式,見圖2(a),換熱管與管板的接頭性能比換熱管與聯箱接頭好,連接更可靠:由于換熱管與管板的連接處不僅承受管程和殼程的壓力差,同時還要承受管束振動所產生的影響,所以換熱管與管板的連接采用強度焊+貼脹,這種連接方式一方面通過消除換熱管與管孔的縫隙,避免縫隙腐蝕,另一方面避免在裝運及操作的過程中管束的振動對焊縫的影響;換熱管與管板焊接受管道外載荷的影響小,不容易泄漏;缺點是兩管箱中間區域無法布管,布管減少,只能通過增加換熱管長滿足工藝換熱要求;管箱本身密封受外載荷影響較大,需要承受殼體本身的熱應力外還需要承受管道的推力及彎矩。

圖2 管箱式廢熱回收器簡圖

此結構應用實例:在云解化合成氨改造結構調整工程的設計工作中,對合成氨廢熱回收器采用管箱式(圖2(b))。

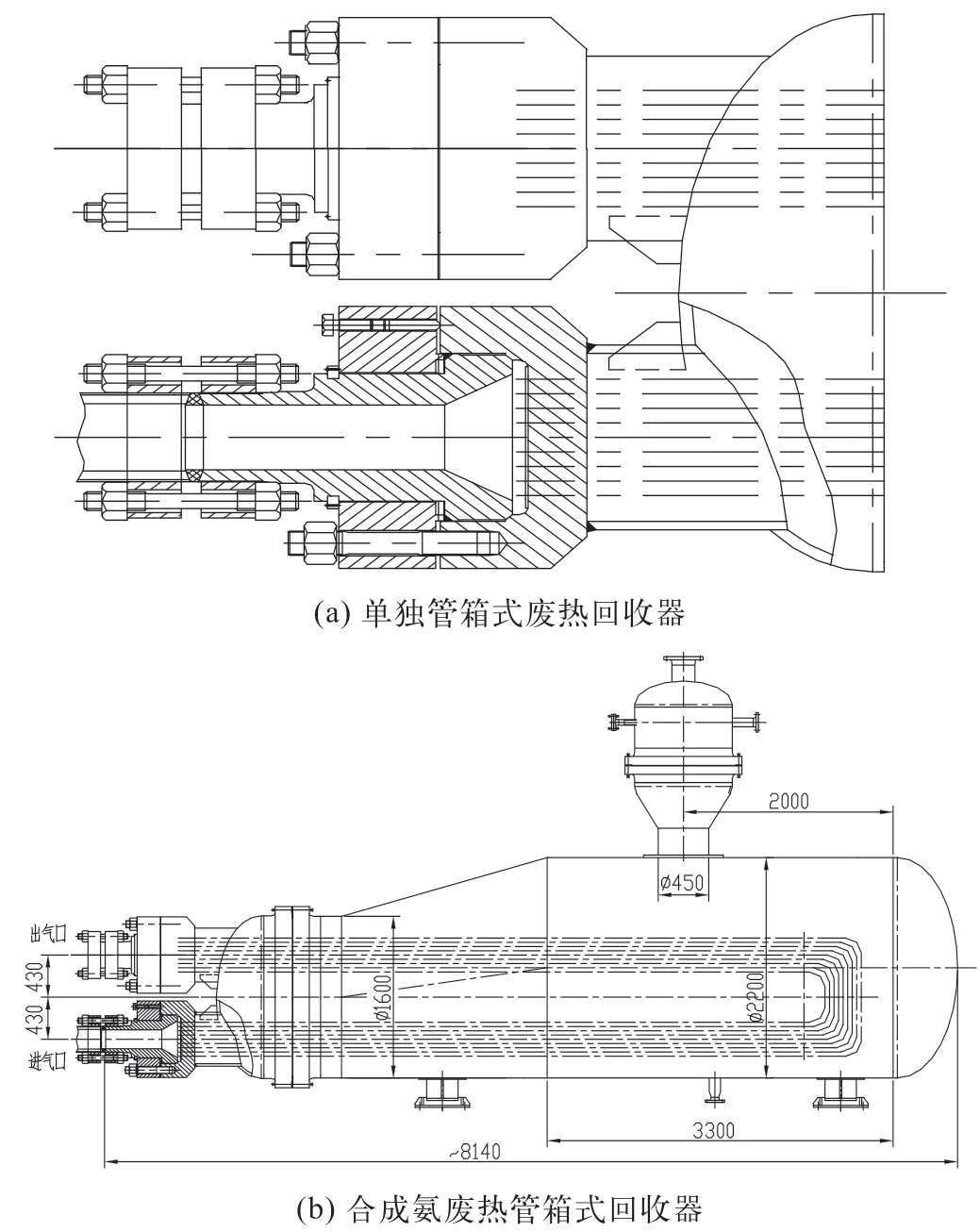

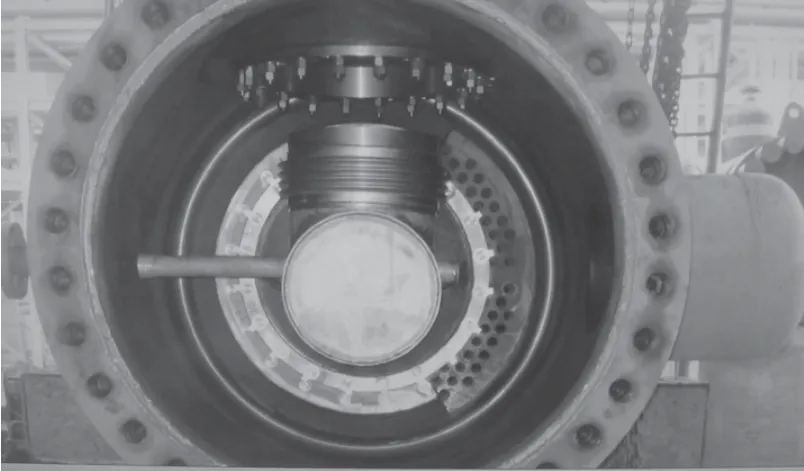

1.3 組合式管箱結構

對于高溫工藝氣流經管內的U 形管式廢熱回收器,由于進口端和出口端溫差較大,如果把進出口端固定在同一管板上,將造成管板本身溫差較大,熱應力也隨之增大。通過采取一定的措施以減小熱應力,噴泉式就是把進口端和出口端的換熱管通過噴泉式布管方式固定在一塊管板上,通過對管板和換熱管接頭處采用特殊的結構形式以減小熱應力,減少管板本身溫差較大的問題。這也是管箱式的一種,與圖2不同的是只有一個管箱,見圖3。此設備應用實例:平朔劣質煤綜合利用示范項目中,氨合成裝置引進卡莎利工藝包,氨合成塔的合成氣出口與廢熱回收器的合成氣進口通過焊唇密封直接相連。這臺廢熱回收器的特點是噴泉式布管以及換熱管與管板處的特殊結構。

注:(1)本設備管箱內熱氣盒按從內部壓差0.2 MPa進行設計,且設備運行全過程管箱內熱氣盒從內部壓差不得大于0.2 MPa。

(2) 管箱設計溫度:管箱內件及進口管S1 按照450 ℃設計,換熱管和管板按400 ℃設計;出口部件設計溫度為350 ℃。

2 噴泉式廢熱回收器

2.1 噴泉式廢熱回收器管箱結構特點

2.1.1 熱氣盒

如圖4 中所示,熱氣盒將管箱分為兩個腔同時也將換熱管束分為中心環和外環,合成氣熱介質通過熱氣盒進入噴泉式換熱管束的中心區域,經過不同彎曲半徑的U 型換熱管束,經外環換熱管束返回到管箱,合成氣因熱氣盒的擋板通過分布器上開的6 個開窗口進入換熱管的入口區域。

圖4 熱氣盒詳圖

2.1.2 作用

通過改變合成氣流向降低管板本身溫差,經換熱后的合成氣降低入口處的換熱管溫度,減少進口端和出口端溫差,即管板本身溫差,從而減少管板熱應力,換熱管和管板按400 ℃設計;

同時熱介質走中間,經過冷卻后介質走環向,降低管箱殼體處壁溫,出口部件設計溫度為350 ℃。

經過換熱的合成氣經分布器的6 個開窗均勻分布進入換熱管的入口區域,所有合成氣經下部的缺口匯入合成氣的出口。

2.1.3 換熱管與管板處特殊結構降低管板本身溫差

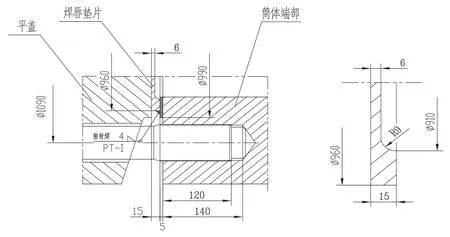

如圖5 中所示,每根換熱管的入口處都增加一個套管,換熱管和套管之間夾一層陶瓷纖維紙,主要作用是隔熱,一方面降低換熱管和管板焊縫處的熱應力,另一方面減少合成氣對換熱管和管板焊縫處的直接沖刷,從而保證換熱管與管板聯接處的密封,防止此處的泄漏。

圖5 換熱管與管板詳圖

采用此結構主要考慮套管的結構尺寸及材料。

2.2 噴泉式布管

熱氣盒將管箱分為兩個腔同時也將換熱管束分為中心環和外環,合成氣熱介質通過熱氣盒進入噴泉式換熱管束的中心區域,經過不同彎曲半徑的U 型換熱管束,即噴泉式布管。

特點:充分利用布管區域,通過中心環與外環,每一根換熱管可能有不同的彎曲半徑,并保證每根換熱管不與其他換熱管相碰,還需要考慮每根換熱管的安裝順序。

2.3 設備支撐

本設備管箱合成氣進口與氨合成塔設備合成氣出口直接相連,稱為直連式廢熱回收器,在殼程處采用單支點支撐。

特點:為保證廢熱回收器管箱與氨合成塔直連接管處的不產生額外的受力和彎矩,本設備單支點支撐采用彈簧支座,允許設備沿軸向方向和上下方向的移動,限制設備沿左右方向的移動,見圖6。此圖為卡莎利提供。對于彈簧支座所承受的力應按照設備操作狀態時的操作重量進行核算。

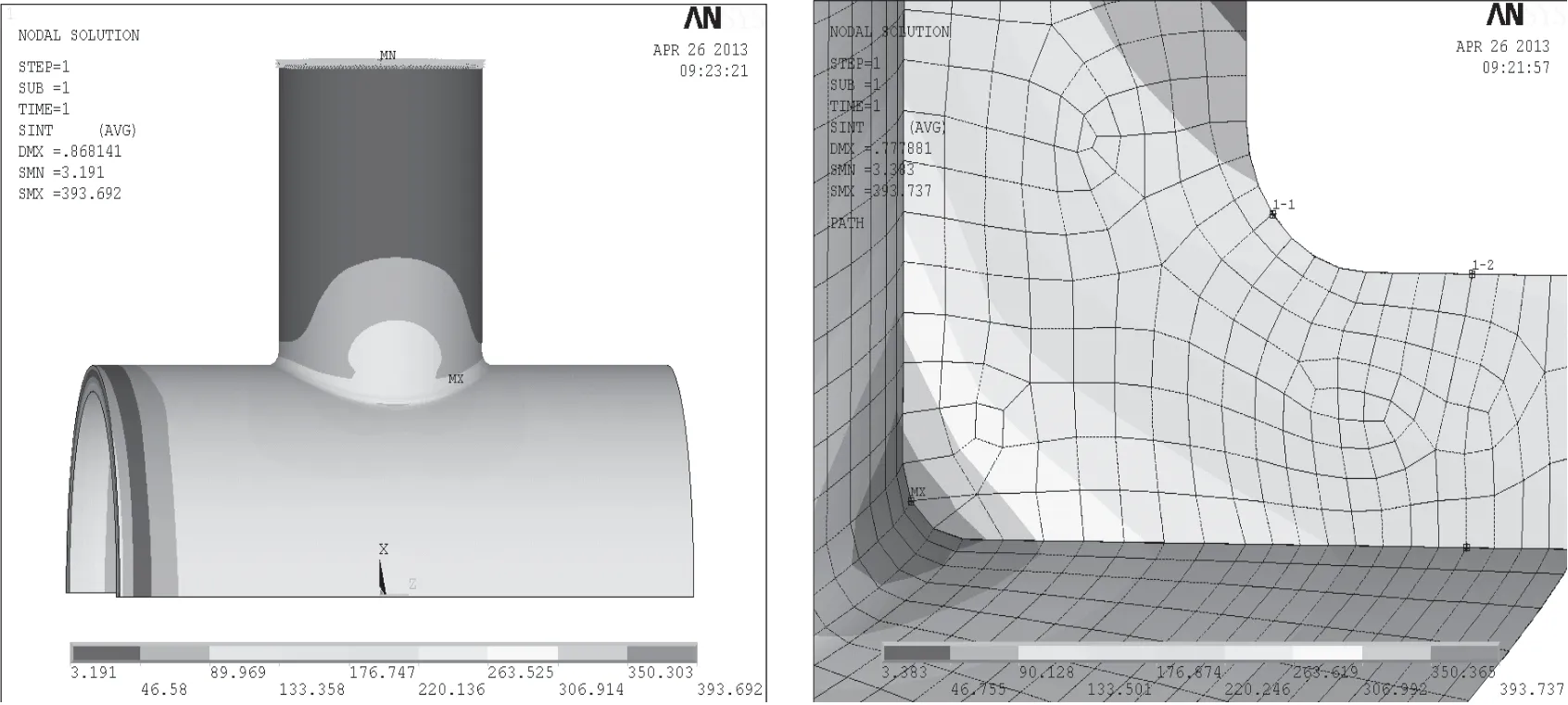

經管道提供管箱合成氣入口管口處的載荷,用分析設計對該管口與殼體處進行應力分析,設備殼體與接管連接部分應力分布圖,見圖7。

圖7 設備殼體與接管連接部分應力分布圖及危險斷面路徑圖

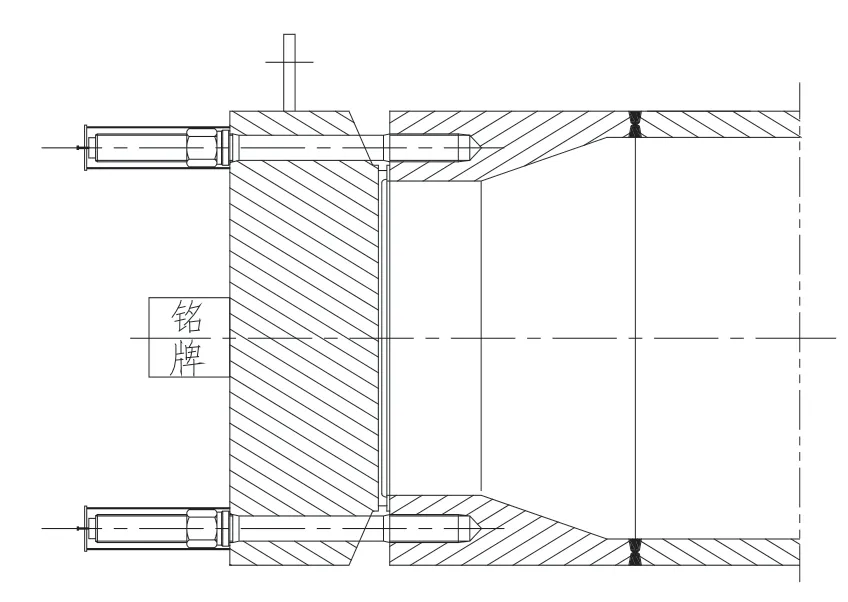

2.4 焊唇密封結構

因本設備屬于高壓設備,其管箱筒體端部及高壓法蘭連接處密封結構均采用焊唇密封結構。談及密封結構,尤其是高壓設備中屬于重要組成部分,合理的密封結構,可以節約成本,縮短制造周期,保證設備長期、安全、穩定運行,為工業生產帶來更大的效益。

焊唇密封是通過密封元件的密封焊來實現密封的結構,這種結構式在強制密封的基礎上加密封焊,因此連接結構可靠,在溫度、壓力變化大的情況下保持良好的密封性能。

如圖8 中所示,焊唇密封的結構特點:密封元件結構簡單,加工精度要求不高,元件的外端部表面不需要與相應的平蓋焊接,減少密封元件與相應本體的焊接長度50%;降低了密封元件的對中要求等級,值周周期短,安裝效率高。

圖8 焊唇密封詳圖

采用焊唇密封,主要考慮以下因素:

(1) 材料的選擇。為保證良好的焊接性能及密封可靠性,密封焊元件材料常選用鎳基合金,因在350 ℃的設計溫度下,鎳基合金N06600 的線膨脹系數與筒體端部及平蓋的材料12Cr2Mo1 鍛件比較相近,并在筒體端部與焊唇密封元件相焊的部位堆焊厚度INCONEL6 005 mm,焊條為ENiCrFe-3(AWS A5.11),同種材料的焊接有利于密封焊縫的可靠性。

(2)螺栓設計載荷的確定。為了保證焊唇密封元件焊縫在操作過程中安全可靠性,其密封接觸斷面應處于受壓縮狀態或至少處于軸向自由狀態,而不能處于受拉伸狀態,因此主螺栓應給一定的預緊力(圖9)。

圖9 管箱端部圖

經計算,本工程該設備管箱單根主螺柱的預緊最小載荷為 636 964 N,預緊最大載荷為 827 329 N。

(3)管箱膨脹節。本設備管箱內件及進口管S1 按照450 ℃設計,管箱內膨脹節及熱氣盒按從內部壓差0.2 MPa 進行設計,且設備運行全過程管箱內熱氣盒從內部壓差不得大于0.2 MPa。膨脹節的軸向位移量為20 mm。在有效空間內需要根據調節膨脹節的波高h、圓弧半徑R 及波數n 來滿足所需要的膨脹節的膨脹量(圖10)。

圖10 管箱膨脹節及熱氣盒圖片

3 噴泉式廢熱回收器選材及制造

管程介質為400 ℃左右氨合成氣,主要成分為59.43% H2,19.74% N2。本設備屬于氫腐蝕環境,按照氫分壓及設計溫度值根據鐵素鋼及珠光耐熱鋼在氫氣氛中的使用限制,選擇管箱筒節及筒體端部材料為12Cr2Mo IV 級鍛件,熱處理狀態為正火+回火;管板材料為12Cr2Mo1 IV 級鍛件,熱處理狀態為淬火+回火;換熱管材料為12Cr2Mo1 熱處理狀態為正火+回火;熱氣盒材料為S32168,熱處理狀態為固溶;膨脹節材料為N06600 熱處理狀態為退火。

上述材料在不同的設計溫度下應保證其化學成份、力學性能和工藝性能、高溫力學性能等,還需要考慮降低P,S 雜質含量值來保證材料的韌性和強度。12Cr2Mo1 材料在設計溫度高于350 ℃時需要采取措施避免回火脆化,為防止12Cr2Mo1 材料回火脆化須測定回火脆化敏感性系數(建議J=(Si+Mn)(P+Sn)×104≤100);并進行回火脆化傾向評定試驗(步冷試驗:2.25Cr-1Mo 材料回火溫度不低于680 ℃):vTr54+2.5ΔvTr54≤0 ℃;V 型缺口沖擊試驗、晶粒度要求以及非金屬夾雜物檢驗等要求,都需要參照相關標準考慮并提出具體要求,目的就是為保證材料的韌性和強度。

制造時,對12Cr2Mo1 焊接材料的化學成分:P≤0.015%,S≤0.008%;焊縫金屬回火脆化敏感系數(建議X=(10P+5Sb+4Sn+As)×10-2≤15×10-6);并進行回火脆化傾向評定試驗(步冷試驗:2.25Cr-1Mo 材料回火溫度不低于680 ℃):vTr54+2.5ΔvTr54≤0 ℃;等等。

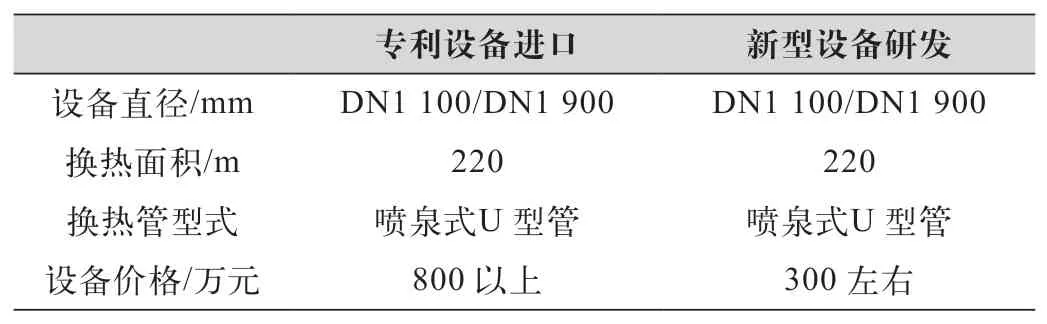

4 該設備研發意義

以某總包項目合成氨主項中的廢熱回收器為例,采用瑞士Casale(卡薩利)的工藝包,技術設計參數基本相同,在價格上做了一個對比,詳見表1。

表1 氨合成塔 價格對比

通過成立該設備研發小組,所有研發人員本著工匠精神,對該設備進行為期長達5 個月的多專業協作研發,該設備的設計難點和重點在噴泉式布管結構。對于氨合成傘形布管余熱回收器特殊的布管方式進行開發。該設備為卡薩里提供工藝包,直徑不同,布管思路完全不同。因其特殊的布管型式,先用CAD 軟件做出一個初步的布管圖,再通過三維軟件將其布管做成三維,控制換熱管間隙,若有相碰再進行調整。只要有一根換熱管相碰,需要調整相近的數根換熱管,需要連貫思維和一定時間,工作量比較大。最終尋找合理的排列,確保制造能夠可行。

通過合理的噴泉式布管有效的解決了管板進出口溫差的問題,對于此布管形式的技術開發也是必要的,對于工程中其他類似設備也有借鑒作用,有助于我公司在今后氨合成工程的應用。通過成功研發該設備,使得該設備在設備造價上節約了60%,明顯降低了該設備的投資,并使得該設備實現國產化。該設備現以制造完成并投入生產,穩定運行一年多。

該設備為我院專有設備,并正計劃申請專利。

5 結語

對幾種氨合成裝置的廢熱回收器管程結構進行對比,并重點介紹噴泉式廢熱回收器的特點:組合式管箱,噴泉式U 型管束和高壓焊唇密封結構形式。噴泉式布管換熱器特點是管板充分布管,通過改變熱介質流動方向減少管板熱應力,擴大管箱所承受溫差。

對國內某項目氨合成主項的廢熱回收器,曾出現嚴重泄漏,導致全廠停車2 個月,后采用我院研發的噴泉式布管結構的廢熱回收器,已進行成功改造,現該設備也制造完成并投入生產,穩定運行兩年多。可見該結構的成功研發具有較大的現實意義。在低碳環保的時代,在工程設計上值得擁有更大空間的應用,具備更好的社會效益。